機(jī)械��、運(yùn)載和能源等領(lǐng)域已服役多年的典型重大裝備的構(gòu)件中已產(chǎn)生了裂紋等缺陷��,但過早判廢退役就意味著巨大的經(jīng)濟(jì)損失��,繼續(xù)運(yùn)行則需要合理的壽命預(yù)測以保證安全��。因此��,合理預(yù)測含裂紋構(gòu)件壽命是有效提高裝備使用潛力和控制失效事故發(fā)生的重要途徑��。

金屬材料特別是高強(qiáng)度鋁合金作為結(jié)構(gòu)主承力件材料被廣泛應(yīng)用于大型運(yùn)輸機(jī)��、高鐵��、艦船等大型機(jī)械設(shè)備��,如軍用飛機(jī)導(dǎo)彈掛架的過渡梁對接處(鋁合金結(jié)構(gòu)厚度達(dá)40 mm左右)��、機(jī)翼梁框(鋁合金結(jié)構(gòu)厚度在30 mm左右)等部位��,大型機(jī)械裝備關(guān)鍵承力隔框��、耳片接頭等部位(鋁合金結(jié)構(gòu)厚度可達(dá)20 mm以上)��。常規(guī)的裂紋擴(kuò)展數(shù)據(jù)都是基于標(biāo)準(zhǔn)試件(厚度一般在2~10 mm)通過試驗(yàn)獲取��,是否適用于大厚度(特指20 mm以上)鋁合金板尚需研究��。

為了給相關(guān)領(lǐng)域研究人員提供參考��,空軍工程大學(xué)航空工程學(xué)院的科研人員對大厚度鋁合金板裂紋尖部應(yīng)力應(yīng)變場與裂紋擴(kuò)展形貌��、疲勞裂紋擴(kuò)展厚度效應(yīng)��、腐蝕疲勞交替作用下裂紋擴(kuò)展機(jī)理等方面國內(nèi)外研究現(xiàn)狀和發(fā)展趨勢進(jìn)行了總結(jié)分析��,探討了大厚度鋁合金板疲勞裂紋擴(kuò)展特性研究的新問題與關(guān)鍵問題��,旨在為發(fā)展大厚度鋁合金板三維損傷容限評估方法及模型提供幫助��。

大厚度鋁合金板疲勞裂紋擴(kuò)展的新問題

目前��,研究普遍表明疲勞裂紋在擴(kuò)展過程中表現(xiàn)出“隧道效應(yīng)(crack tunneling)”特征��,即當(dāng)包含初始直線裂紋前沿的穿透裂紋試樣受到循環(huán)加載時(shí),中心層裂紋前沿首先向前擴(kuò)展��,其余裂紋前沿隨后擴(kuò)展��,形成指甲蓋形狀裂紋前沿形貌��。

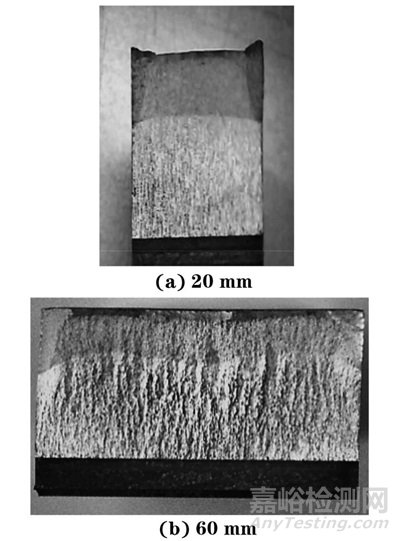

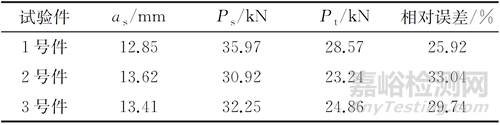

然而��,作者在開展厚度分別為20和60 mm的7050-T7451鋁合金單側(cè)裂紋板(垂直軋制方向)拉伸疲勞裂紋擴(kuò)展試驗(yàn)時(shí)發(fā)現(xiàn)��,試樣厚度由20 mm增至60 mm后��,裂紋形貌發(fā)生改變��,出現(xiàn)了“雙隧道效應(yīng)”��,又稱“馬鞍效應(yīng)”��,即裂紋形貌呈馬鞍形��,如圖1所示��。

圖1 不同厚度鋁合金單側(cè)裂紋板斷口形貌

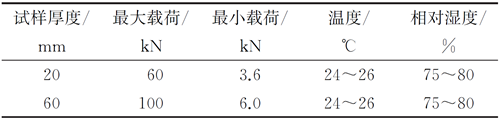

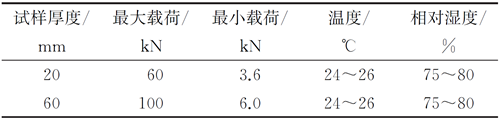

試驗(yàn)的載荷及環(huán)境工況見表1��,疲勞載荷為常幅載荷��,載荷頻率為5 Hz��,正弦波形��,應(yīng)力比為0.06��。

表1 不同厚度鋁合金單側(cè)裂紋板拉伸疲勞裂紋擴(kuò)展試驗(yàn)載荷及環(huán)境工況

對于大型機(jī)械設(shè)備中的大厚度鋁合金結(jié)構(gòu)��,其三維穿透裂紋前沿形貌難以準(zhǔn)確判讀��,多數(shù)情況下只能依據(jù)表面裂紋長度或基于“隧道效應(yīng)”的等效裂紋長度來評估結(jié)構(gòu)安全狀態(tài)��,預(yù)測結(jié)構(gòu)剩余強(qiáng)度與疲勞壽命��,誤差較大��。

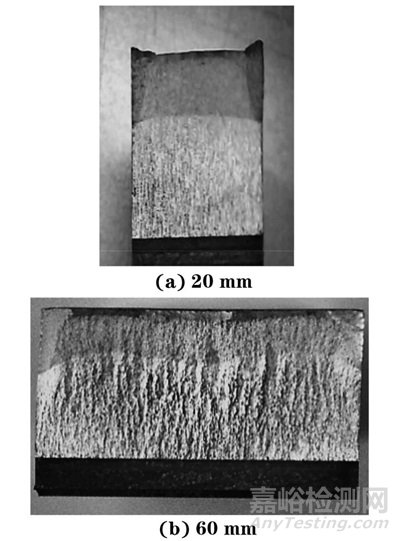

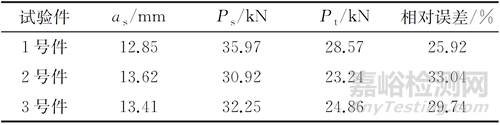

作者采用板兩側(cè)表面裂紋的測量長度(aS1,aS2)的均值aS作為裂紋長度��,基于傳統(tǒng)斷裂韌度準(zhǔn)則(K≤KC��,KC=KIC=35 MPa·m1/2)對60 mm厚試樣進(jìn)行剩余強(qiáng)度Ps評估��,并與試驗(yàn)結(jié)果Pt進(jìn)行比較��,結(jié)果見表2��。對比發(fā)現(xiàn),采用表面裂紋長度估算的剩余強(qiáng)度值與試驗(yàn)值的相對誤差約為30%��,預(yù)測結(jié)果偏危險(xiǎn)��。

表2 采用表面裂紋長度計(jì)算的剩余強(qiáng)度與試驗(yàn)結(jié)果的對比

另一方面��,已有研究表明��,試樣厚度對疲勞裂紋擴(kuò)展具有顯著影響��,隨著試樣厚度增加��,裂紋擴(kuò)展壽命降低��,薄板試樣的計(jì)算模型無法用來估算厚板結(jié)構(gòu)裂紋擴(kuò)展壽命��。試樣厚度增加引發(fā)的裂紋擴(kuò)展“馬鞍效應(yīng)”是厚度與三維裂紋尖部應(yīng)力應(yīng)變場內(nèi)在聯(lián)系的表象反映��,在未得出這種內(nèi)在聯(lián)系機(jī)理與規(guī)律的情況下��,基于傳統(tǒng)模型對厚板及變厚度板進(jìn)行損傷容限評定必然存在很大的風(fēng)險(xiǎn)��。

當(dāng)前��,結(jié)構(gòu)完整性��、安全性��、經(jīng)濟(jì)性和維修性等已成為飛行器��、高鐵等重大機(jī)械裝備設(shè)計(jì)的重要目標(biāo)��,材料的疲勞斷裂性能和結(jié)構(gòu)的損傷容限能力需要發(fā)揮到極致��,才能滿足日益嚴(yán)苛的設(shè)計(jì)要求��。

在含裂紋結(jié)構(gòu)中��,裂紋尖部復(fù)雜的三維應(yīng)力場對含裂紋結(jié)構(gòu)的強(qiáng)度起著至關(guān)重要的作用��。試驗(yàn)表明��,采用基于二維理論發(fā)展起來的斷裂以及疲勞壽命預(yù)測模型對實(shí)際三維結(jié)構(gòu)進(jìn)行評估將會導(dǎo)致不精確且偏危險(xiǎn)的預(yù)測結(jié)果��。因此��,深入研究大厚度鋁合金板三維裂紋擴(kuò)展/斷裂機(jī)理��,發(fā)展連續(xù)變厚鋁合金板三維損傷容限評估方法及模型��,成為保證大型機(jī)械設(shè)備安全服役亟待解決的問題��。

大厚度鋁合金板裂紋擴(kuò)展研究現(xiàn)狀

大厚度金屬板三維裂紋擴(kuò)展特性研究涉及尖部應(yīng)力應(yīng)變場與裂紋擴(kuò)展形貌、疲勞裂紋擴(kuò)展的厚度效應(yīng)等內(nèi)容��,作者對國內(nèi)外相關(guān)研究成果和發(fā)展趨勢進(jìn)行了總結(jié)��。

1��、裂紋尖部應(yīng)力應(yīng)變場與裂紋擴(kuò)展形貌

自IRWIN提出應(yīng)力強(qiáng)度因子K以后��,裂紋尖部場的描述體系便經(jīng)歷了從線彈性體系到彈塑性��、蠕變理論體系��,從單參數(shù)體系到三參數(shù)體系以及從二維體系到三維體系的發(fā)展��。

郭萬林等研究發(fā)現(xiàn)��,三維裂紋與二維裂紋最本質(zhì)的區(qū)別可以通過三軸應(yīng)力約束參數(shù)TZ描述��。根據(jù)TZ有限的特性��,從三維彈塑性體的基本方程出發(fā)��,在形變理論框架下獲得了J-TZ雙參數(shù)描述下裂紋尖部場的解析解��,進(jìn)而將面內(nèi)約束與離面約束理論結(jié)合��,發(fā)展了裂紋尖部場的線彈性K-T-TZ和彈塑性J-QT-TZ三參數(shù)描述��。隨后��,研究人員又進(jìn)一步對三維裂紋尖部場理論解進(jìn)行了完善��,并基于此提出了等效厚度概念并進(jìn)行應(yīng)用��。

隨著計(jì)算機(jī)性能提高��,通過仿真方法研究三維裂紋的尖部場得到了重視��,并通過三維有限元法發(fā)現(xiàn)三維裂紋尖部沿厚度方向各點(diǎn)的應(yīng)力強(qiáng)度因子值并不相同��。然而��,由于靠近板自由表面時(shí)的角點(diǎn)奇異性(vertex singularity)��,解析應(yīng)力強(qiáng)度因子沿厚度方向的變化規(guī)律仍然比較困難��。

三維裂紋尖部應(yīng)力應(yīng)變場決定裂紋擴(kuò)展形貌��。KIKUCHI等基于有限元方法��,采用移動節(jié)點(diǎn)來模擬彈塑性狀態(tài)下三維裂紋擴(kuò)展問題��,結(jié)果表明,裂紋沿裂紋前沿?cái)U(kuò)展��,J積分分布趨于均勻��,所得的裂縫前沿形態(tài)與許多試驗(yàn)結(jié)果一致��。

BRANCO等將裂紋尖部應(yīng)力強(qiáng)度因子分布與裂紋形貌聯(lián)系��,基于有限元計(jì)算對中心孔裂紋拉伸試樣的裂紋擴(kuò)展形貌進(jìn)行了分析��,提出了分別由指數(shù)函數(shù)和多項(xiàng)式函數(shù)組成的瞬態(tài)和穩(wěn)定階段的數(shù)學(xué)模型��,并指出裂紋形狀的變化與應(yīng)力強(qiáng)度因子沿裂紋前沿的分布有關(guān)��。

FIORDALISI等基于試樣真實(shí)裂紋擴(kuò)展形貌��,運(yùn)用Abaqus有限元分析軟件計(jì)算了裂紋前沿有效應(yīng)力強(qiáng)度因子幅值��,對比研究了含二維穿透直裂紋與三維曲線裂紋的304L奧氏體不銹鋼緊湊拉伸(CT)試樣的裂紋長度與裂紋前沿形貌對裂紋尖端閉合效應(yīng)的共同影響��,計(jì)算得到的裂紋形貌與試驗(yàn)結(jié)果較為吻合��。

RÉTHORÉ等采用有限元法對試驗(yàn)中的三維裂紋新形貌沿厚度方向的應(yīng)力強(qiáng)度因子進(jìn)行了計(jì)算��,通過試驗(yàn)給出了大范圍應(yīng)力強(qiáng)度因子ΔK值范圍內(nèi)的裂紋擴(kuò)展速率-應(yīng)力強(qiáng)度因子(da/dN-ΔK)曲線��。

SALVADORI等基于權(quán)函數(shù)法與變分法對三維彈性體裂紋前沿形貌演變進(jìn)行分析��,提出了能夠更加準(zhǔn)確描述裂紋前沿?cái)U(kuò)展行為的計(jì)算方法��。

NAVARRO等采用權(quán)函數(shù)法研究發(fā)現(xiàn)��,平面應(yīng)力��、平面應(yīng)變��、三維狀態(tài)下三點(diǎn)彎曲試樣裂紋尖部應(yīng)力強(qiáng)度因子的分布不同��。

綜上所述��,三維裂紋尖部應(yīng)力應(yīng)變場與裂紋擴(kuò)展形貌之間有著密切的聯(lián)系��,并且最終影響著含裂紋結(jié)構(gòu)的疲勞壽命��。但是��,目前的研究大多是對試驗(yàn)確定的裂紋形貌進(jìn)行數(shù)值計(jì)算或仿真分析��,對于三維裂紋尖端張開位移沿裂紋前沿的變化規(guī)律尚無明確的理論及數(shù)值計(jì)算方法來確定��,缺少大厚度裂紋板的三維裂紋擴(kuò)展形貌的定量計(jì)算方法模型��。

2、疲勞裂紋擴(kuò)展的厚度效應(yīng)

疲勞裂紋擴(kuò)展的厚度效應(yīng)早在20世紀(jì)60年代就已引起關(guān)注��。20世紀(jì)90年代��,歐洲航空技術(shù)組以及波音飛機(jī)公司都系統(tǒng)地進(jìn)行了不同厚度(2~20 mm)試件在飛行模擬載荷下的裂紋擴(kuò)展試驗(yàn)��,以了解厚度效應(yīng)��,確定經(jīng)驗(yàn)參數(shù)并提供考核和發(fā)展裂紋擴(kuò)展分析模型的試驗(yàn)依據(jù)��,試驗(yàn)結(jié)果表明��,試件越厚��,裂紋擴(kuò)展越快��,壽命越短��。

張?jiān)娊莸乳_展了不同厚度金屬板(3.0~12.7 mm)的疲勞裂紋擴(kuò)展試驗(yàn)��,結(jié)果表明��,廣義改進(jìn)的Willenborg模型不能反映厚度對裂紋擴(kuò)展壽命的影響��,J.B.Chang模型中的過載截止比與試樣厚度有關(guān)。

何宇廷等開展了7075鋁合金中心裂紋拉伸(CCT)試樣在隨機(jī)譜下的裂紋擴(kuò)展試驗(yàn)��,并對不同厚度(2~12 mm)試樣的疲勞斷口形貌進(jìn)行了分析��,結(jié)果表明��,隨著試樣厚度的增加��,穩(wěn)態(tài)擴(kuò)展區(qū)的疲勞條帶變稀疏��,裂紋擴(kuò)展速率增加��。

殷之平等從損傷容限設(shè)計(jì)概念出發(fā)��,分析了變厚度壁板的裂紋尖端應(yīng)力強(qiáng)度因子��、剩余強(qiáng)度和裂紋擴(kuò)展壽命��,采用有限元軟件對變厚度壁板損傷容限特性進(jìn)行了研究��,發(fā)現(xiàn)凸臺厚度的變化(2.4~12 mm)對變厚度壁板的損傷容限特性具有明顯影響��。

PARK等研究發(fā)現(xiàn)��,隨著304不銹鋼CT試樣厚度的增加��,疲勞裂紋擴(kuò)展速率增大��。

HOLPER等以2024-T3和7075鋁合金試樣為研究對象��,通過低頻疲勞試驗(yàn)和超聲疲勞試驗(yàn)研究了疲勞裂紋在近門檻區(qū)擴(kuò)展時(shí)的厚度效應(yīng)��,結(jié)果表明��,當(dāng)擴(kuò)展速率為10-10和10-9 m/周次時(shí)��,薄試樣的裂紋擴(kuò)展門檻值較大��。

顧紹景提出一種譜載三維疲勞裂紋擴(kuò)展壽命模型��,并采用該模型模擬了1.6和3.1 mm厚2024-T3鋁合金中心裂紋拉伸試樣在TWIST載荷譜下的疲勞裂紋擴(kuò)展壽命��,模擬結(jié)果與試驗(yàn)結(jié)果吻合較好��,說明該模型在一定程度上能夠反映疲勞裂紋擴(kuò)展的厚度效應(yīng)��。

綜上所述��,在裂紋擴(kuò)展分析中考慮試樣厚度的影響非常重要��。目前較成熟的疲勞裂紋擴(kuò)展壽命預(yù)測模型大多基于平面模型��,認(rèn)為隨著板厚的增加,含裂紋板逐漸從平面應(yīng)力狀態(tài)過渡為平面應(yīng)變狀態(tài)��,致使裂紋擴(kuò)展速率增大��,疲勞壽命降低��。然而��,對大厚度(20 mm以上)板的裂紋擴(kuò)展計(jì)算與試驗(yàn)分析卻鮮有報(bào)道��,缺乏相應(yīng)的損傷容限分析方法��,其裂紋擴(kuò)展��、斷裂機(jī)理也未能得到合理解釋��。因此��,研究大厚度板三維疲勞裂紋擴(kuò)展的厚度效應(yīng)��,發(fā)展并完善相應(yīng)的損傷容限分析模型��,是大型機(jī)械設(shè)備結(jié)構(gòu)長壽命安全服役使用的迫切之需��。

3��、腐蝕疲勞作用下裂紋擴(kuò)展機(jī)理與模型

海洋��、石油化工設(shè)備��、飛機(jī)��、高鐵等均在不同程度的腐蝕環(huán)境下服役��,在交變應(yīng)力和腐蝕環(huán)境的影響下��,材料的裂紋擴(kuò)展規(guī)律和機(jī)理與純機(jī)械載荷下完全不同��。目前��,針對鋁合金結(jié)構(gòu)��,相關(guān)研究主要集中在預(yù)腐蝕疲勞��、腐蝕疲勞交替作用和腐蝕疲勞共同作用3種條件下��。

預(yù)腐蝕疲勞是研究腐蝕導(dǎo)致機(jī)械結(jié)構(gòu)壽命退化規(guī)律最常用的基礎(chǔ)研究條件��,研究內(nèi)容包括加速腐蝕環(huán)境譜編制��、腐蝕特征量隨腐蝕時(shí)間及腐蝕介質(zhì)的變化��、腐蝕對材料壽命的影響規(guī)律等。

腐蝕疲勞交替作用條件更符合飛機(jī)結(jié)構(gòu)服役的實(shí)際情況��,飛機(jī)于地面停放時(shí)主要受到腐蝕損傷作用��,在高空飛行時(shí)由于環(huán)境溫度低��、腐蝕性小��,主要受到疲勞損傷的作用��。

MENAN等研究發(fā)現(xiàn)��,腐蝕疲勞交替作用下2024鋁合金材料的疲勞特性與預(yù)腐蝕作用下的疲勞特性存在不同��。

楊曉華等提出了考慮腐蝕環(huán)境作用的腐蝕疲勞交替壽命預(yù)測模型——損傷累積“遲滯”模型��。腐蝕疲勞共同作用更符合海洋裝備結(jié)構(gòu)的服役情況��,在該條件下��,材料的疲勞壽命和裂紋擴(kuò)展壽命會大幅下降��。

腐蝕環(huán)境促進(jìn)疲勞裂紋擴(kuò)展的本質(zhì)在于裂紋尖端金屬材料的化學(xué)反應(yīng)所造成的局部材料損傷��,主要體現(xiàn)在陽極溶解以及氫進(jìn)入導(dǎo)致裂紋尖部局部材料力學(xué)行為的變化上��。

TROCKELS等研究發(fā)現(xiàn)��,腐蝕環(huán)境中鋁合金裂紋擴(kuò)展速率的提高與裂紋尖端化學(xué)反應(yīng)所釋放的氫原子有關(guān)��。

SHIPILOV等引入了斷裂過程區(qū)的概念��,用于描述氫致腐蝕疲勞裂紋擴(kuò)展速率��。

目前的腐蝕疲勞裂紋擴(kuò)展模型主要有WEI等提出的疊加模型��、AUSTEN等提出的競爭模型��、基于環(huán)境修正的Paris模型和CHENG等基于腐蝕疲勞中的陽極溶解和氫脆提出的腐蝕疲勞裂紋擴(kuò)展模型��。

然而��,上述文獻(xiàn)多集中于一般厚度金屬結(jié)構(gòu)的裂紋擴(kuò)展研究��。大型機(jī)械結(jié)構(gòu)需要在腐蝕性環(huán)境中服役數(shù)十年��,為保證其大厚度主承力結(jié)構(gòu)滿足長期安全使用要求��,必須要針對大厚度結(jié)構(gòu)在腐蝕和疲勞作用下的裂紋擴(kuò)展規(guī)律��、損傷機(jī)理和預(yù)測模型開展研究��,從而更準(zhǔn)確地進(jìn)行壽命預(yù)測和管理。

大厚度鋁合金板裂紋擴(kuò)展研究關(guān)鍵問題

雖然國內(nèi)外在三維裂紋尖部應(yīng)力應(yīng)變場��、裂紋擴(kuò)展形貌及疲勞裂紋擴(kuò)展的厚度效應(yīng)等方面開展了大量研究��,但仍無法滿足我國大飛機(jī)等國家重大裝備的迅速發(fā)展需求��,目前存在的關(guān)鍵問題如下:

(1)“馬鞍效應(yīng)”機(jī)理

從斷裂力學(xué)的角度講��,含裂紋結(jié)構(gòu)的凈截面積是影響其剩余強(qiáng)度的關(guān)鍵因素��,而裂紋擴(kuò)展形貌則直接決定了結(jié)構(gòu)的凈截面積��;另一方面��,只有確定了裂紋形貌��,才有可能結(jié)合斷口分析及三維裂紋尖端應(yīng)力應(yīng)變場分布��,探明厚度效應(yīng)導(dǎo)致的裂紋在沿厚度方向產(chǎn)生不同擴(kuò)展速率的物理機(jī)理��,從而進(jìn)一步揭示板厚對三維裂紋擴(kuò)展速率的影響機(jī)制��。

因此��,必須從機(jī)理上揭示大厚度板裂紋擴(kuò)展“馬鞍效應(yīng)”出現(xiàn)的原因及規(guī)律��。解決這個(gè)關(guān)鍵問題��,涉及到的技術(shù)難點(diǎn)主要包括含尖部裂紋體三維彈塑性有限元模型的建立及分析��、裂紋形貌函數(shù)的確定等��。涉及到的理論難點(diǎn)主要包括三維裂紋尖端的閉合效應(yīng)分析��、基于有效能量釋放率理論確定裂紋擴(kuò)展形貌的可行性分析與驗(yàn)證等��。

(2)三維損傷容限分析的厚度效應(yīng)

損傷容限分析的兩大核心任務(wù)是含裂紋結(jié)構(gòu)的剩余強(qiáng)度評估和裂紋擴(kuò)展壽命預(yù)測��。傳統(tǒng)損傷容限評估模型主要從平面應(yīng)力及平面應(yīng)變兩個(gè)角度來分析��,缺乏對厚度連續(xù)性的考慮��。

實(shí)際上��,三維結(jié)構(gòu)裂紋尖端始終存在著平面應(yīng)力與平面應(yīng)變兩種狀態(tài)��,并且這兩種狀態(tài)主導(dǎo)地位也隨著結(jié)構(gòu)厚度的變化發(fā)生著轉(zhuǎn)換��;厚度變化會引起斷裂韌度KC增大2~3倍��,疲勞裂紋擴(kuò)展壽命提升1~2個(gè)數(shù)量級��。

因此,定量分析三維結(jié)構(gòu)裂紋擴(kuò)展及斷裂的厚度效應(yīng)��,是對該結(jié)構(gòu)進(jìn)行三維損傷容限評估的關(guān)鍵��。其中��,如何建立連續(xù)大厚度下三維裂紋尖部平面應(yīng)力與平面應(yīng)變控制函數(shù)��,如何利用實(shí)驗(yàn)室標(biāo)準(zhǔn)試驗(yàn)件得到的材料性能數(shù)據(jù)預(yù)測含實(shí)際裂紋大厚度三維結(jié)構(gòu)的剩余強(qiáng)度和疲勞裂紋擴(kuò)展壽命��,如何在傳統(tǒng)損傷容限評估模型的基礎(chǔ)上引入厚度系數(shù)從而建立連續(xù)大厚度金屬板三維損傷容限的評估模型等問題��,都需要進(jìn)行研究解決��。

(3)腐蝕介質(zhì)對裂紋尖部應(yīng)力應(yīng)變場的影響

在探明厚度效應(yīng)對大厚度鋁合金板疲勞裂紋擴(kuò)展影響機(jī)理的基礎(chǔ)上��,應(yīng)進(jìn)一步考慮實(shí)際服役環(huán)境中腐蝕介質(zhì)對三維穿透裂紋擴(kuò)展的影響��,研究腐蝕介質(zhì)導(dǎo)致的三維裂紋尖部應(yīng)力應(yīng)變場變化的物理機(jī)制及其對裂紋擴(kuò)展速率的影響機(jī)理��;這是探討腐蝕疲勞作用對大厚度復(fù)雜應(yīng)力狀態(tài)下鋁合金板裂紋擴(kuò)展影響機(jī)理的前提��。

涉及到的關(guān)鍵理論問題主要包括三維穿透裂紋尖部區(qū)域金屬材料基體的腐蝕如何影響裂紋尖部復(fù)雜應(yīng)力應(yīng)變場分布��,這種影響在理論層面上是否會引發(fā)裂紋尖端奇異性的變化��,腐蝕介質(zhì)如何作用于裂紋尖部并對裂紋擴(kuò)展產(chǎn)生什么影響��,其作用機(jī)理是什么等��。

涉及到的關(guān)鍵技術(shù)問題主要包括如何對含腐蝕損傷的大厚度鋁合金板不同厚度層上裂紋尖部進(jìn)行金相分析及對三維塑性區(qū)進(jìn)行描述��,如何從彈塑性力學(xué)和電化學(xué)腐蝕的角度建立腐蝕介質(zhì)對裂紋尖部應(yīng)力應(yīng)變場影響的數(shù)值計(jì)算模型等問題��。

(4)腐蝕疲勞交替作用對裂紋擴(kuò)展影響機(jī)理

腐蝕疲勞交替作用對大厚度鋁合金板裂紋擴(kuò)展的影響機(jī)理是一個(gè)多元耦合的復(fù)雜問題��。一方面��,裂紋擴(kuò)展影響因素多��,載荷幅值��、腐蝕介質(zhì)��、厚度效應(yīng)等都會對裂紋擴(kuò)展產(chǎn)生影響��;另一方面��,這些影響因素之間的耦合關(guān)系復(fù)雜��,如腐蝕介質(zhì)對裂紋尖部顯微組織的影響會導(dǎo)致裂紋擴(kuò)展速率下降。

解決這一關(guān)鍵問題��,必須在科學(xué)合理的試驗(yàn)設(shè)計(jì)基礎(chǔ)上��,探明腐蝕��、疲勞環(huán)境中各因素對大厚度鋁合金板裂紋擴(kuò)展的影響規(guī)律��,研究腐蝕疲勞交替作用下各因素耦合作用對大厚度鋁合金板裂紋尖部應(yīng)力應(yīng)變場的影響機(jī)理��,進(jìn)一步通過解析方法和數(shù)值仿真的方法研究腐蝕疲勞交替作用對裂紋擴(kuò)展形貌和裂紋擴(kuò)展速率的影響��。

結(jié)束語

目前��,大厚度鋁合金板疲勞裂紋擴(kuò)展關(guān)鍵問題包括“馬鞍效應(yīng)”機(jī)理��,三維損傷容限分析的厚度效應(yīng)��,腐蝕介質(zhì)對裂紋尖部應(yīng)力應(yīng)變場的影響��,腐蝕疲勞交替作用對裂紋擴(kuò)展的影響機(jī)理等��。

針對這些關(guān)鍵問題��,可以提出幾點(diǎn)解決方案��,比如深入研究大厚度金屬板三維裂紋擴(kuò)展及斷裂機(jī)理,發(fā)展大厚度金屬板三維損傷容限評估方法及建立相關(guān)模型解析腐蝕��、疲勞環(huán)境中各因素對裂紋尖部應(yīng)力應(yīng)變場影響的耦合作用等��。

不僅將在理論上豐富三維疲勞/斷裂理論體系��,在技術(shù)上完善金屬結(jié)構(gòu)三維損傷容限分析評估方法��,也是滿足大飛機(jī)��、高鐵��、遠(yuǎn)洋船舶等大型機(jī)械設(shè)備結(jié)構(gòu)長壽命安全服役使用的迫切之需��,意義重大��。

作者:伍黎明��,何宇廷��,張騰

工作單位:空軍工程大學(xué)航空工程學(xué)院

第一作者簡介:伍黎明��,講師��,博士��。

來源:《機(jī)械工程材料》2024年2期