現(xiàn)在高續(xù)航新能源車的需要迫使電池的能量密度越來越高,使用具有高負載密度活性材料的厚電極是最實用的策略之一��,然而�����,它們的長循環(huán)使用過程中��,卻伴隨著電化學(xué)性能的嚴重衰減���,功率性能得不滿足���,容量保持率也越來越差,那究竟什么原因是導(dǎo)致性能變差的瓶頸呢�?

Kyu-Young Park等人通過設(shè)計不同面積度的厚電極探究制約電池衰減的關(guān)鍵過程。

1.實驗設(shè)計

以NCM622:炭黑:PVDF 97:1.5:1.5比例并加NMP混合成漿�����,經(jīng)涂布���、烘干和輥壓后�����,制備成面密度不同(20和28mg/cm-2)兩種厚度的扣電半電池(2032)����,壓實在2.8-2.9之間���,為了確保較好的孔隙率�����;多通道設(shè)備充放電循環(huán)�����,充放電區(qū)間2.8-4.3V����,倍率1C約為150mA/g,每20次循環(huán)后做EIS��、化學(xué)組成和形貌表征等相關(guān)表征分析�。

2.結(jié)果與討論

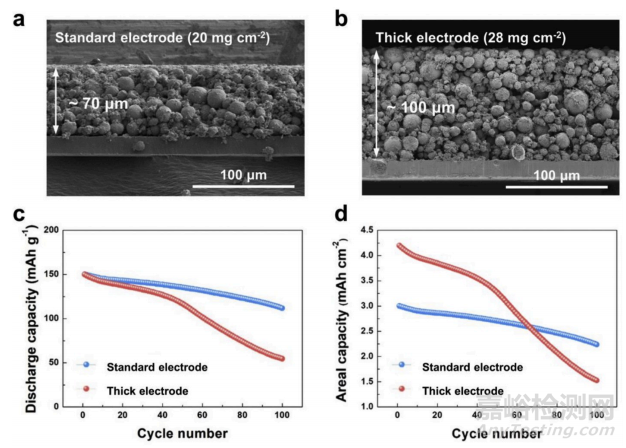

下圖是兩種厚度的電極截面圖���,分別是70和100μm(標準電極、厚電極),其余的孔隙率����、1C電流密度等設(shè)計參數(shù)基本保持一致,然后進行1C循環(huán)測試�����,在圖c中發(fā)現(xiàn)��,雖然100μm的厚電極相對70μm只有40%的容量增加���,但電池循環(huán)100次之后,厚電極只有36%的容量保持率���,而標準電極還有76%的容量保持率�����,即使考慮到體積比容量��,在圖c中衰減后的厚電極依然比電極低很多���,有意思的是,在圖c中��,即使在最初循環(huán)過程中,厚電極和標準電極循環(huán)曲線接近,衰減程度相似��,隨著循環(huán)增加���,厚電極表現(xiàn)越來越差�。

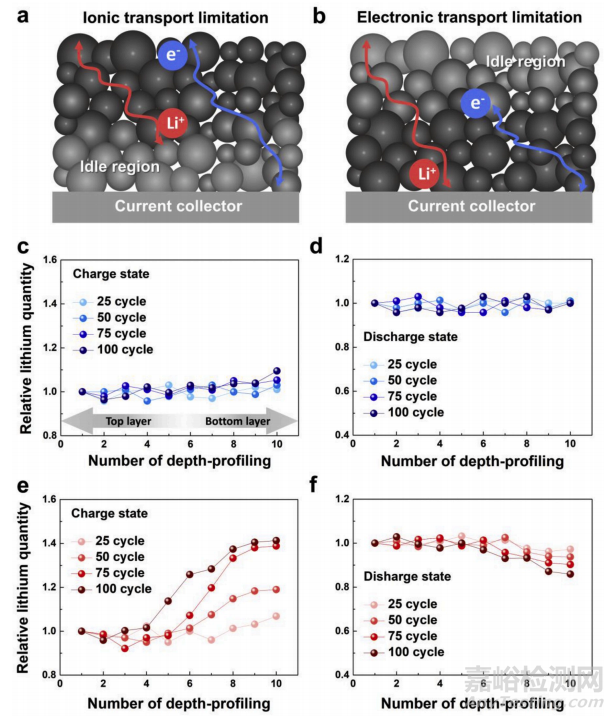

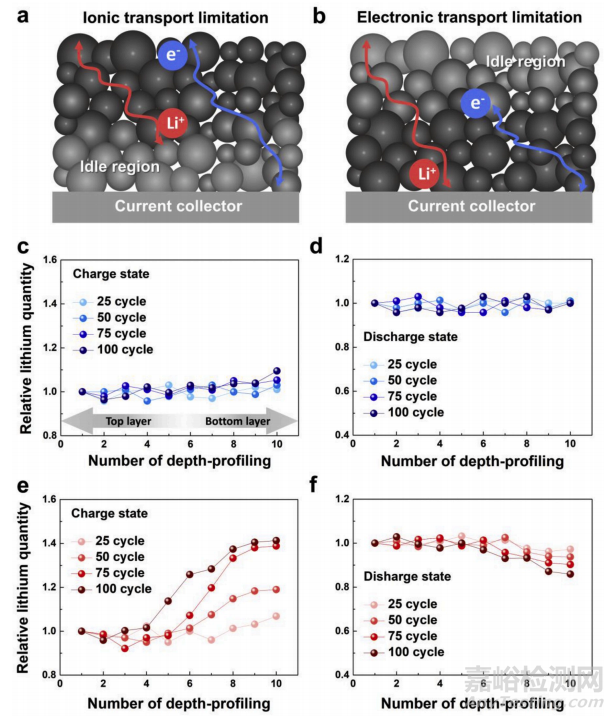

在說明所觀察到的較差的電化學(xué)性能時�����,作者注意到厚電極可能會受到動力學(xué)限制,這些動力學(xué)限制是由于載流子的遷移快慢引起的,在電化學(xué)過程中該反應(yīng)遷移速率要么由鋰離子傳輸控制�����,要么是沿電極積累的電子傳輸��。 并且�,在每種情況下���,假設(shè)電子和鋰離子對電極的主要供應(yīng)來源是從電極/集電體的界面、電極/電解質(zhì)的界面進行的����,在每種情況下���,反應(yīng)后兩者都會有明顯的空間分布���。

在圖a中�,解釋了鋰離子遷移慢決定反應(yīng)速率的過程���,在靠近集流體的一側(cè)����,由于長距離的鋰離子不能很快地遷移過去,導(dǎo)致該區(qū)域的電化學(xué)反應(yīng)速率較低�,而在靠近電極液的一側(cè)��,鋰離子和電子均保持較高的濃度���,所以反應(yīng)能很好的進行;在圖b中�����,解釋了電子遷移慢決定反應(yīng)速率的過程�,在靠近集流體的一側(cè)�����,由于鋰離子能遷移過去���,導(dǎo)致該區(qū)域的電化學(xué)反應(yīng)速率較高����,而在靠近電極液的一側(cè)��,電子遷移受阻��,存在濃度較低���,反應(yīng)速率就變得較差��,在圖中顏色越深�����,表明反應(yīng)越好��。為了驗證兩種猜測��,作者表征反應(yīng)過程中���、充放電過程中����,電極不同厚度下的SOC態(tài)特征,圖c��、d是標準電極充放電過程中每隔25次循環(huán)的測試����,x軸坐標越大��,距離集流體的距離越近��,從圖c���、d可以看出,對于標準電極而言���,充放電過程中�,不同位置的SOC嵌鋰量幾乎一樣��,說明即使在1C倍率下�����,電化學(xué)反應(yīng)均一��,而在圖e中��,在25次循環(huán)�����,極片SOC還比較均一�����,從50次循環(huán)之后��,電池充電過程中����,鋰離子從正極擴散到負極,不同位置處的差異越來越大��,與之前的循環(huán)保持率曲線也相符���,靠近集流體測的嵌鋰量較高�,說明反應(yīng)越慢���,在圖f中發(fā)現(xiàn)厚電極在放電過程中���,差異性并沒有特別明顯,作者認為這是由于前期的充電過程導(dǎo)致靠近集流體側(cè)的嵌鋰量多��,而靠近電解液隔膜處的鋰離子少�,所以放電過程,在隔膜處的鋰離子濃度高,也不會表現(xiàn)出太大的差異���,從厚電極的SOC特征�����,能夠分析出是鋰離子遷移慢是容量衰減的重要原因��。

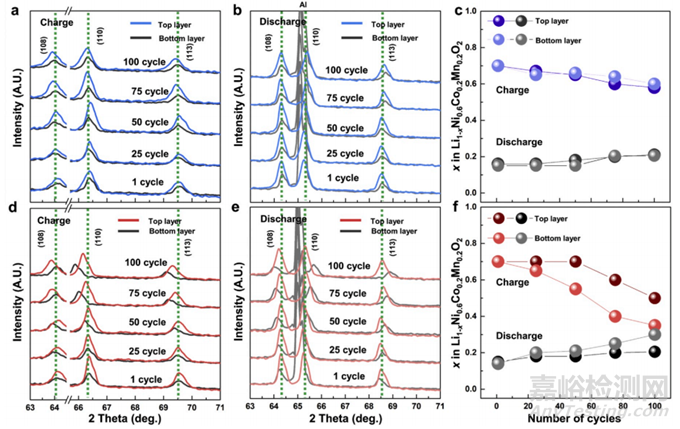

XRD表征也驗證了嵌鋰量不均分布的猜測��,從圖a��,b的標準電極可以看出���,不同循環(huán)之后,底部和頂部的XRD峰并沒有明顯差別����,支撐數(shù)據(jù)表明在循環(huán)100次之后,不同位置SOC最大相差5%��,而在d�����、f中可以看出底部和頂部存在嚴重的峰位置偏移��。

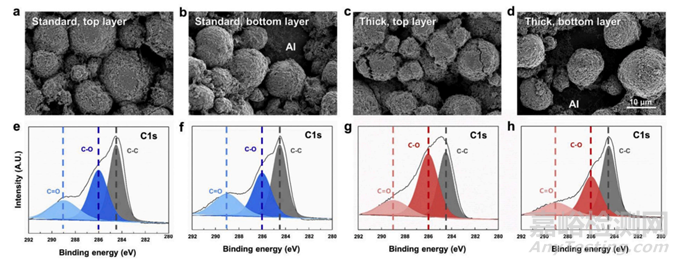

由于物質(zhì)傳輸導(dǎo)致的SOC不均一�����,導(dǎo)致電極在靠近隔膜的頂部位置���,發(fā)生占比較高的電化學(xué)反應(yīng)���,而靠近集流體的底部卻反應(yīng)匱乏,隨著循環(huán)進行���,厚電極會表現(xiàn)出越來越差的性能��,而且在頂部位置反應(yīng)電流密度越發(fā)越大���,形成電流熱點區(qū),進而破壞活性材料��,造成裂紋或不可逆相變�����,高電流密度還會在二次顆粒中形成梯度很大的固相鋰離子濃度分布,產(chǎn)生應(yīng)力場��,導(dǎo)致顆粒破碎�����,暴露新界面���,發(fā)生副反應(yīng)����,在新界面形成厚的有機層�����,引起阻抗增加�����,從而變成電池的失效跳水�����。從下圖的厚電極c��、g 和d����、h中可以驗證上述解釋,C=O含量升高�����。

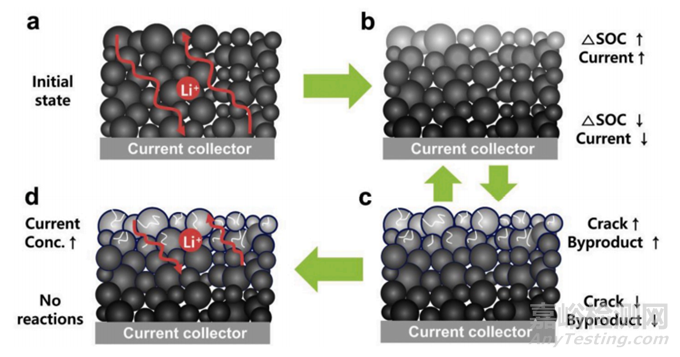

基于以上工作�,作者提出了電池厚電極衰減的機理模型

a:在最初的循環(huán)過程中,在整個電極分布上��,鋰離子能夠擴散到集流體側(cè)����,電化學(xué)反應(yīng)是相對均一,也沒有出現(xiàn)鋰離子濃度梯度分布較大的情況�;

b:隨著循環(huán)的進行,鋰離子傳輸?shù)南拗崎_始導(dǎo)致上下部位電化學(xué)反應(yīng)的不均一性�,意味著電壓降IR和濃度極化在厚電極中變得越來越重要,隨后�����,位于上部的活性顆粒承受更高的有效電流密度�;

C:高電流密度導(dǎo)致活性顆粒破裂�����,暴露新界面����,進而又導(dǎo)致了極片孔隙率的增加��,鋰離子遷移到集流體側(cè)變得更難了����,使得更高的電流密度發(fā)生在上部顆粒處,顆粒更破裂等等����,形成負反饋。

d:嚴重地����,電化學(xué)反應(yīng)僅發(fā)生在上部,而且形成電流熱點區(qū)��,會導(dǎo)致電池管理的巨大風(fēng)險���。

作者也進行了不同循環(huán)方式的驗證���,對于同樣的標準電極和厚電極����,在相同電流密度的倍率循環(huán)����,CCCV的方式能夠顯著減輕厚電極的SOC差異性�。

3.結(jié)論

作者通過不同電極厚度設(shè)計的電池,驗證了鋰離子擴散傳輸是電荷傳輸?shù)南拗埔蛩?�,而不是電子傳輸��,這也是在采用厚電極設(shè)計的電池中�,充放電下,導(dǎo)致不同位置處SOC不均一�、電壓降IR增大、顆粒破裂甚至電池跳水的原因�����,同時建議��,對于厚電極而言�,根據(jù)離子傳輸特征設(shè)計極片���、避免產(chǎn)生局部電流密度過高的現(xiàn)象,以提高電池使用壽命�。