近年來,我國電力發(fā)展迅速��,超(超)臨界機組成為各發(fā)電企業(yè)的主力機型����。超(超)臨界火電機組技術(shù)是一種新型的發(fā)電技術(shù),其在常規(guī)火電機組基礎(chǔ)上通過加壓或者提高溫度的方法來提高熱效率����。

P91鋼是美國20世紀(jì)70年代末開發(fā)的一種改良9Cr1Mo馬氏體耐熱鋼�����,其在9Cr1Mo鋼的基礎(chǔ)上��,通過降低含碳量,限制P����、S等有害元素,并添加一定量的N以及強碳化物元素(V和Nb)以達(dá)到固溶強化�����、細(xì)化晶粒的效果����。

自1996年起�����,國產(chǎn)600 MW及以上超臨界機組開始把P91鋼作為主蒸汽管道以及高溫再熱管道的主要材料����。隨著1000 MW的超臨界及超超臨界參數(shù)機組投入建設(shè)��,對材料耐高溫高壓的性能要求越來越高����,P91鋼作為一種高強度馬氏體耐熱鋼�����,以其優(yōu)秀的沖擊韌性��、抗高溫氧化性能��、導(dǎo)熱性能、持久強度而被廣泛應(yīng)用。

在高溫����、高壓的環(huán)境中����,P91鋼存在蠕變以及焊接接頭性能劣化的問題,從而導(dǎo)致材料力學(xué)性能下降�����,甚至發(fā)生斷裂失效����,進而危害工業(yè)安全��。同時,P91鋼的返修性能較差��,在返修過程中極易出現(xiàn)沖擊韌性下降的問題����,因此,利用無損檢測技術(shù)準(zhǔn)確高效地對P91鋼實施檢測,對確?�;痣姍C組��、鍋爐等設(shè)備的安全運行具有重要意義�����。

P91鋼無損檢測重點及易產(chǎn)生的缺陷

焊接接頭性能的劣化是鋼材服役過程中的主要質(zhì)量問題。P91鋼焊接接頭的工藝要求十分嚴(yán)格����,在焊接過程中難以對溫度��、熱處理工藝和焊接線能量等實施嚴(yán)格控制����,故極易產(chǎn)生缺陷�����。P91鋼焊接與服役特點決定了其缺陷類型��,主要包括以下幾類:

1�����、P91鋼屬于高強度馬氏體耐熱鋼�����,其具有較高的淬硬傾向,易產(chǎn)生冷裂紋�����;

2����、P91鋼焊接過程中,熔池中金屬流動性較差、黏度高����,在焊縫部位易出現(xiàn)氣孔、層間未熔合�、夾渣等缺陷���;

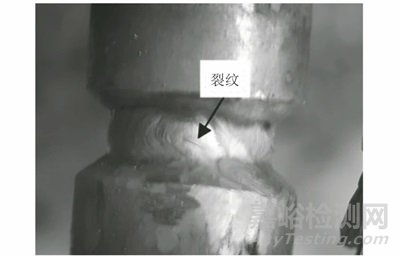

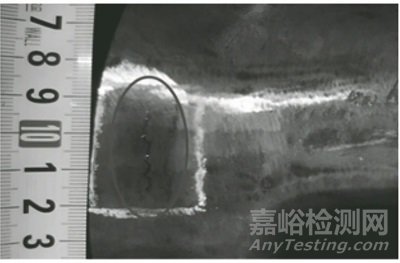

3、P91鋼焊縫熔池冷卻過快會使收弧處雜質(zhì)來不及溢出���,在冷卻凝固收縮時產(chǎn)生弧坑裂紋;

4�、P91鋼屬于高溫承壓部件,其焊接接頭的熱影響區(qū)受蠕變損傷影響最大���,易形成焊縫裂紋。

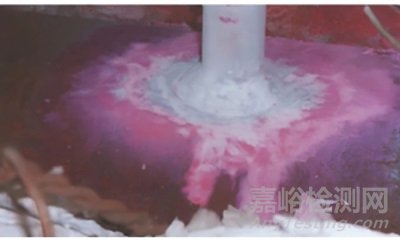

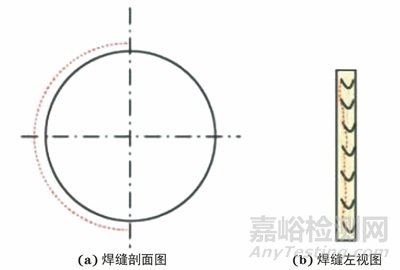

圖1 P91鋼收弧裂紋形貌示意

相關(guān)研究表明���,鍋爐在運行過程中發(fā)生的爆炸事故大多由焊接接頭的失效斷裂引起�。因此,P91鋼焊接接頭質(zhì)量的好壞直接影響著P91鋼的使用安全性與穩(wěn)定性����。在實際檢測過程中,須重點對P91鋼焊接接頭的缺陷以及組織劣化進行檢測評估���。

P91鋼無損檢測時機

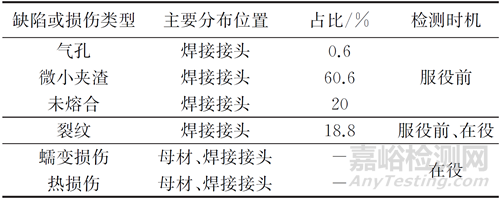

P91鋼表面以及內(nèi)部缺陷在焊接前、焊接后都應(yīng)進行無損檢測����。由于P91鋼具有延遲裂紋傾向���,焊接接頭的無損檢測應(yīng)在其焊后熱處理至少24小時后進行�。P91鋼常見缺陷及損傷分布如表1所示�。

表1 P91鋼常見缺陷及損傷分布

P91鋼表面及內(nèi)部缺陷檢測

P91鋼作為一種新型馬氏體耐熱鋼�,生產(chǎn)中對其焊接工藝的要求十分嚴(yán)格����,焊接工藝參數(shù)設(shè)置不當(dāng)極易產(chǎn)生氣孔�、夾渣����、未熔合以及裂紋缺陷�。故在P91鋼服役前后應(yīng)使用無損檢測技術(shù)對其表面及內(nèi)部缺陷進行檢測?��?紤]到P91鋼在實際工程應(yīng)用中以厚壁、大徑管為主����,目前其缺陷檢測主要以磁粉、滲透����、常規(guī)超聲與超聲檢測新技術(shù)為主。

1�、P91鋼表面缺陷檢測

1.1磁粉檢測

磁粉檢測主要應(yīng)用于鐵磁性材料表面及近表面缺陷的檢測�,在常規(guī)無損檢測方法中����,磁粉檢測對于表面裂紋的檢測靈敏度較高。

李成超等對某電廠XD-150/9.8-M型P91鋼主蒸汽管進行磁粉檢測時,首次檢測并未發(fā)現(xiàn)裂紋�,隨后結(jié)合金相檢驗結(jié)果����,通過調(diào)整磁懸液濃度與磁粉粒度后在集汽集箱前一環(huán)焊縫上發(fā)現(xiàn)了兩處明顯的磁痕(呈放射狀���,符合裂紋特征)���。

對于P91鋼表面微裂紋的磁粉檢測���,嚴(yán)正等進行了相關(guān)研究���,提出了磁粉檢測工藝的優(yōu)化方向,即選用粒度細(xì)的黑磁粉�,將磁懸液濃度控制在標(biāo)準(zhǔn)濃度的偏下限����,提高光照度的同時避免炫光。

針對P91鋼聯(lián)箱壁厚大����,容易出現(xiàn)表面裂紋的特點���,李樹軍等提出����,在對聯(lián)箱焊縫進行磁粉檢測時應(yīng)選用交流磁軛并使用反差增強劑以防漏檢。以上研究結(jié)果表明����,優(yōu)化磁粉檢測工藝并結(jié)合其他檢測方法有利于提高P91鋼焊縫表面微裂紋的檢出率。

張立新使用MP-A2L型交流磁軛���,利用黑磁粉濕法對某廠鍋爐過熱器出口聯(lián)箱疏水管標(biāo)高40 m下方的焊縫泄漏部位進行了磁粉檢測,發(fā)現(xiàn)焊縫外表面存在一長度為140 mm的裂紋���,磁粉檢測發(fā)現(xiàn)的焊縫裂紋位置如圖2所示。

圖2 磁粉檢測發(fā)現(xiàn)的某過熱器焊縫裂紋位置

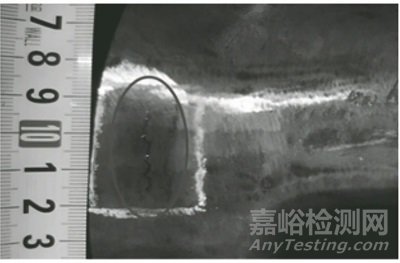

張凡志等依據(jù)JB/T 4730—2005《承壓設(shè)備無損檢測》,對主蒸汽管道P91鋼對接焊縫進行了磁粉檢測���,在9條焊縫中發(fā)現(xiàn)線性裂紋顯示���,其中焊縫周向裂紋寬度細(xì)小���、走向不規(guī)則����,長度從幾毫米至幾十毫米不等�,最長為27 mm,其檢測結(jié)果如圖3所示����。

圖3 某主蒸汽管道P91鋼焊縫裂紋磁粉檢測結(jié)果

上述研究結(jié)果表明���,磁粉檢測技術(shù)對P91鋼表面裂紋敏感,缺陷顯示直觀����,可以作為P91鋼表面無損檢測的主要手段。

1.2滲透檢測

滲透檢測流程為:在預(yù)先處理過的檢測面上����,采用噴����、刷或浸漬的方式涂上適量滲透劑�,當(dāng)P91鋼表面存在缺陷時�,滲透劑滲入到表面缺陷中���,隨后對檢測面進行清洗、噴涂顯像劑����,此時缺陷中殘存的滲透劑會在毛細(xì)管作用下滲出�,形成缺陷顯示。

牛林興等對溫度計套管與P91主蒸汽母管焊接部位進行了滲透檢測�,其結(jié)果如圖4所示���,發(fā)現(xiàn)焊縫表面分布著整圈裂紋���。

圖4 某溫度計套管與主蒸汽母管焊接部位滲透檢測結(jié)果

師學(xué)禮利用滲透檢測技術(shù)對P91鋼焊縫起弧與收弧處進行了質(zhì)量評價���,未發(fā)現(xiàn)表面缺陷���,表明焊接工藝得當(dāng)�。

目前滲透檢測技術(shù)主要應(yīng)用于P91鋼焊接前坡口�、母材的檢測以及無法進行磁粉檢測的焊接部位的表面檢測���。

裂紋類缺陷往往危害性大���,漏檢易造成嚴(yán)重安全事故���。由于磁粉檢測對鐵磁性材料表面極易出現(xiàn)的微裂紋檢出率高于滲透檢測���,目前P91鋼表面缺陷檢測以磁粉檢測方法為主�。

2、P91鋼內(nèi)部缺陷檢測

P91鋼內(nèi)部缺陷檢測以射線與超聲檢測方法為主�,由于其面積型缺陷出現(xiàn)比重高且射線檢測在對大厚度P91焊接接頭檢測時���,容易出現(xiàn)底片灰度高����、缺陷檢出率低的情況���,故P91鋼內(nèi)部缺陷檢測優(yōu)先使用超聲檢測方法���。

2.1常規(guī)超聲檢測

常規(guī)超聲檢測技術(shù)是利用超聲波與待測試件的相互作用����,通過對反射波幅值等信息來表征待測試件內(nèi)部連續(xù)性�、力學(xué)性能以及微觀組織結(jié)構(gòu)的一種無損檢測技術(shù)。

在對P91鋼焊接接頭進行常規(guī)超聲檢測時���,P91鋼聲學(xué)特性的準(zhǔn)確測定是有效檢出缺陷的前提。為此����,楊勇等提出一種利用雙探頭快速測定P91鋼衰減系數(shù)和橫波聲速的方法����,選用2組P91鋼試塊,依據(jù)所得的聲特性傳播數(shù)據(jù)�,對儀器以及距離-波幅曲線進行調(diào)整與修正���,選用尺寸為10 mm×12 mm����,頻率為2.5 MHz���,K值為1和2的探頭對P91鋼焊接接頭進行無損檢測,發(fā)現(xiàn)超聲方法能夠準(zhǔn)確高效地檢出裂紋����、未熔合等關(guān)鍵缺陷�。

在實際現(xiàn)場檢測中,P91鋼材料專用試塊獲取困難����,用碳鋼試塊調(diào)整檢測靈敏度時存在以下兩個問題:

1���、普通碳鋼與P91鋼相比,聲速存在較大差異����,缺陷定位不準(zhǔn)����;

2�、普通碳鋼與P91鋼材衰減系數(shù)不同���,缺陷定量存在誤差。

考慮到無專用P91鋼試塊的超聲檢測工況���,呂磊等對碳鋼試塊所得的聲速、K值以及衰減系數(shù)進行修正����,一定程度上解決了利用碳鋼試塊校準(zhǔn)的超聲檢測儀器在P91鋼焊接接頭檢測中存在的缺陷垂直及水平定位不準(zhǔn)的問題。但該方法存在一定的局限性����,即隨著K值以及深度的增加����,缺陷水平定位誤差會逐漸增大,因此在保證檢測要求的情況下宜選用小K值的超聲探頭���。

在P91鋼超聲檢測過程中,常出現(xiàn)波幅處于評定線與定量線之間的缺陷回波�,按照相關(guān)標(biāo)準(zhǔn)可能判定為合格����,但解剖后常發(fā)現(xiàn)有一定比例為裂紋、未熔合等危害性大的缺陷����,因此需要對此類缺陷回波特征進行相關(guān)分析����。

李振山等依據(jù)多年實踐經(jīng)驗對P91鋼裂紋����、未熔合缺陷的超聲檢測波形特征進行了總結(jié),發(fā)現(xiàn)以下特征:

1���、裂紋缺陷回波波幅可能較低,在轉(zhuǎn)動探頭時,波趾處寬度發(fā)生明顯變化����,同時存在多個高點;

2����、縱向未熔合缺陷波形呈陡直尖銳形����,波趾平整�,回波在探頭移動時變化平滑且緩慢,多種K值探頭檢測結(jié)果相差較大�;

3����、對于橫向未熔合缺陷�,使用探頭進行斜向平行掃查時,缺陷長度延伸方向垂直或近似垂直于焊縫軸線����,波幅非常低。

因此�,實際檢測中除了依據(jù)相關(guān)標(biāo)準(zhǔn)對缺陷定量分析以外,還需根據(jù)回波特征對缺陷性質(zhì)進行分析���。

常規(guī)超聲檢測技術(shù)對于P91鋼內(nèi)部裂紋、未熔合等面積型缺陷檢出率高���,但在工程應(yīng)用中仍存在以下問題:

1����、大型電廠蒸汽管道的壁厚一般在60 mm以上,使用常規(guī)超聲進行單面雙側(cè)檢測時存在上表面檢測盲區(qū)���;

2、P91鋼焊縫中的裂紋方向具有不確定性���,對于與聲速方向不垂直的裂紋,反射波幅很低�,容易漏檢;

3���、P91鋼專用超聲檢測試塊很少���,難以滿足現(xiàn)場檢測需求。

2.2超聲檢測新技術(shù)

相控陣超聲(PAUT)與超聲波衍射時差法(TOFD)作為超聲檢測新技術(shù)�,在P91鋼缺陷檢測方面也有一定應(yīng)用���。

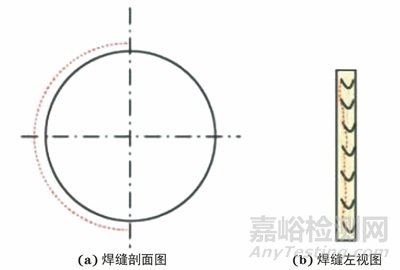

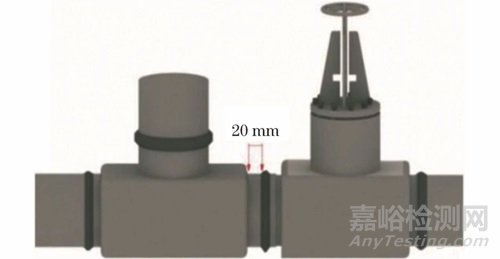

相控陣超聲波束可控,能夠調(diào)控聲場的聚焦與偏轉(zhuǎn)���,檢測易于成像�,檢測可達(dá)性好�。某電廠受限空間P91鋼管道焊縫位置如圖5所示����,該位置超聲檢測的難點在于要在20 mm空間范圍內(nèi)實現(xiàn)對焊接接頭上部至根部聲場的全覆蓋���。

圖5 受限空間P91鋼管道焊縫位置示意

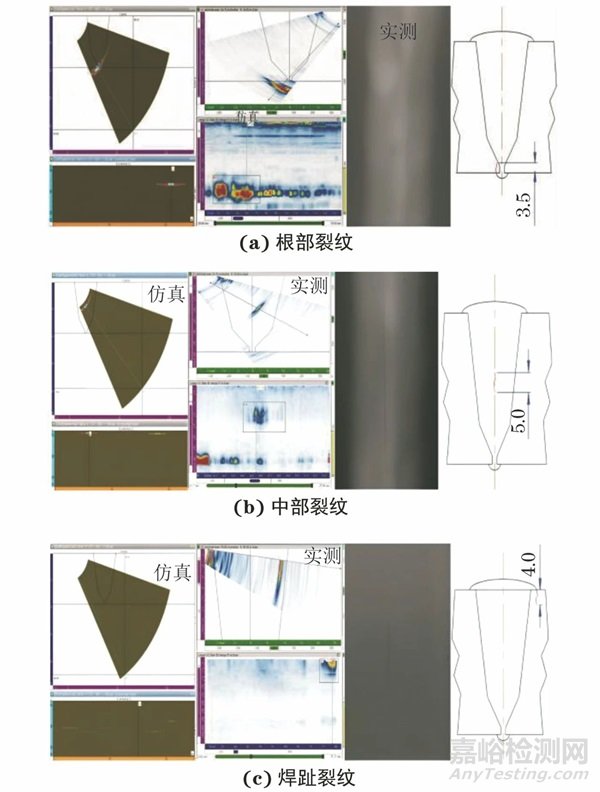

針對此問題,韓傳高等設(shè)計了受限空間焊接接頭相控陣超聲檢測工藝����,采用CIVA仿真軟件優(yōu)化相控陣超聲探頭參數(shù),并將相控陣仿真�、檢測與X射線檢測結(jié)果進行對比�,其結(jié)果如圖6所示。

圖6 P91鋼典型缺陷相控陣超聲檢測與X射線檢測結(jié)果對比

結(jié)果表明����,相控陣超聲在典型缺陷(根部裂紋����、中心裂紋����、焊趾裂紋)定性方面與X射線檢測結(jié)果基本一致����,在受限空間,相控陣超聲方法能有效檢出直徑368 mm����、壁厚38 mm的P91鋼焊縫缺陷�。盡管相控陣超聲技術(shù)在P91鋼焊接接頭缺陷定性定量方面具有獨特優(yōu)勢���,但因存在5 mm表面盲區(qū),還需在焊縫邊緣增加探頭掃查或輔以其他無損檢測技術(shù)加以驗證����。

TOFD檢測技術(shù)是一種利用缺陷尖端衍射信號對缺陷進行定位定量的無損檢測方法�,其檢測結(jié)果與缺陷方向無關(guān),定位定量精度不依賴于信號波幅���,因此TOFD檢測技術(shù)可靠性好����,具有較高的缺陷檢出率����。

ABRAHAM等基于彈性波在裂紋尖端的衍射���,提出利用TOFD技術(shù)監(jiān)測不同載荷比下緊致拉伸試樣的疲勞裂紋在閾值區(qū)附近的擴展情況�,通過建立有限元二維波傳播模型�,模擬裂紋尖端的衍射現(xiàn)象并與常規(guī)直流電位降法進行了對比,結(jié)果表明����,該方法對P91鋼疲勞裂紋敏感����,在P91鋼定期檢測、在線監(jiān)測方面應(yīng)用前景廣闊�。

P91鋼蠕變損傷以及熱損傷檢測

P91鋼長期服役在高溫高壓環(huán)境中���,極易發(fā)生蠕變損傷以及熱損傷,帶來安全隱患���,因此對P91鋼服役后的蠕變以及熱損傷進行評估具有重要意義。對P91鋼服役后的蠕變����、熱損傷的評估����,主要采用非線性超聲���、磁巴克豪森以及磁聲發(fā)射檢測技術(shù)����。

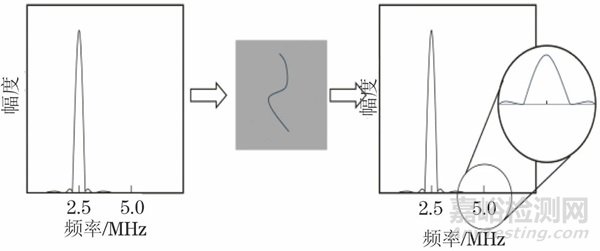

1、非線性超聲檢測

非線性超聲檢測技術(shù)對位錯等引起的損傷非常敏感�,其檢測原理如圖7所示�,首先利用基波幅值與高次諧波幅值獲得非線性系數(shù)�,然后通過非線性系數(shù)對P91鋼材料進行評估。大量研究表明���,非線性系數(shù)與金屬材料損傷密切相關(guān)。

圖7 非線性超聲檢測原理

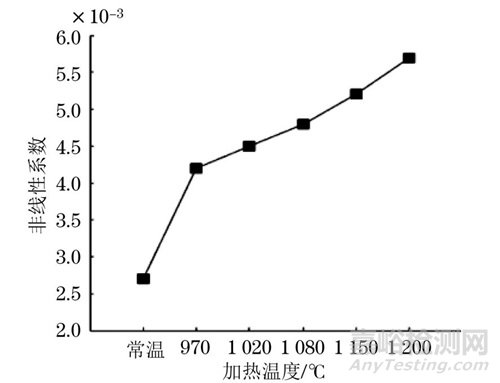

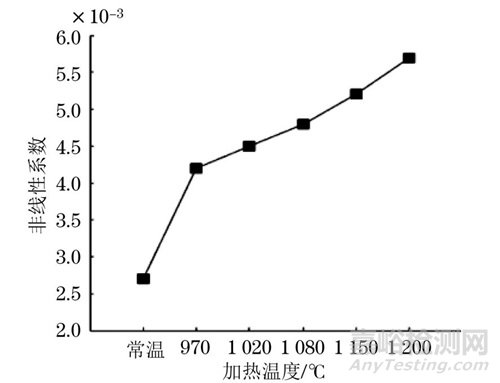

在P91鋼熱損傷研究方面���,孫錦中等基于非線性超聲理論,搭建非線性超聲檢測平臺����,對P91鋼的高溫?zé)釗p傷進行研究,獲得了不同P91鋼熱損傷試樣的基波和二次諧波信號����,得到的非線性系數(shù)與P91鋼加熱溫度的關(guān)系曲線如圖8所示,可見非線性系數(shù)隨著P91鋼加熱溫度的升高呈單調(diào)遞增趨勢�,表明高溫會導(dǎo)致P91鋼內(nèi)部組織結(jié)構(gòu)發(fā)生變化,非線性系數(shù)可以作為P91鋼早期高溫?zé)釗p傷評價的重要指標(biāo)���。

圖8 非線性系數(shù)與P91鋼加熱溫度的關(guān)系曲線

在P91鋼蠕變損傷研究方面,谷濤等針對傳統(tǒng)非線性超聲檢測高溫蠕變存在的問題����,定義高頻能量段與低頻能量段之比為非線性參數(shù)���,提出依據(jù)一定頻率范圍內(nèi)非線性參數(shù)的累計效應(yīng)來表征P91鋼蠕變損傷的新方法���,結(jié)果表明�,該方法克服了二次諧波的分離問題且檢測靈敏度高����,在金屬材料蠕變損傷表征方面具有很大的潛力�。但該研究采用的是一發(fā)一收的穿透法���,不利于在現(xiàn)場開展檢測工作。

宋俊俊提出通過分離第一次底波反射信號獲得基波與高次諧波參量的方法�,搭建反射式非線性超聲檢測系統(tǒng)對不同蠕變壽命(0%�,35%及70%)的P91鋼蠕變試件進行了檢測,研究結(jié)果表明���,該方法不僅能有效區(qū)分不同蠕變時間的P91試塊,還能表征熱影響區(qū)受蠕變的影響程度����。

目前各種蠕變的超聲檢測都是通過對檢測信號中的少量參數(shù)進行量化來實現(xiàn)����,雖然利用這些參數(shù)能夠快速對P91鋼蠕變狀態(tài)進行評估,但卻丟失了一些檢測信息����。為提高P91鋼蠕變檢測靈敏度�,原可義等提出一種新的超聲檢測信號處理方法,該方法利用未蠕變P91鋼焊接接頭超聲檢測信號生成零蠕變特征空間,將不同蠕變率P91鋼試件的檢測信號投影在該特征空間����,以投影殘差能量與原信號能量的比值表征試件蠕變程度���,比值越高說明蠕變損傷越嚴(yán)重�。該方法對于蠕變檢測具有較高的檢測成像效果���,是材料組織劣化綜合評價的一種有效方法,但其缺點在于不能區(qū)分材料組織劣化的原因����。

目前非線性超聲檢測技術(shù)對于P91鋼損傷的研究主要集中于實驗室理論研究層面�,該方法雖能夠有效表征P91鋼熱損傷及蠕變損傷狀態(tài),但距離現(xiàn)場檢測應(yīng)用還有一定距離�,主要有以下原因:

1)非線性超聲檢測儀體積較大����,與非線性超聲檢測系統(tǒng)相配合的硬件很難在現(xiàn)場展開����;

2)對大型主蒸汽管道檢測時難以保證檢測條件的一致性。

2����、磁檢測

磁檢測技術(shù)主要包括磁聲發(fā)射法與磁巴克豪森法�,其通過檢測P91鋼磁特性的變化來表征鋼內(nèi)部組織結(jié)構(gòu)以及是否含有缺陷,具有快速�、精度高的特點���。

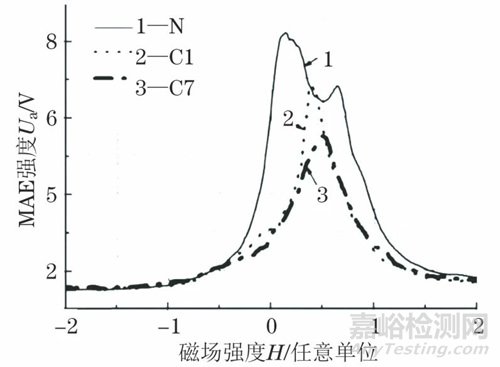

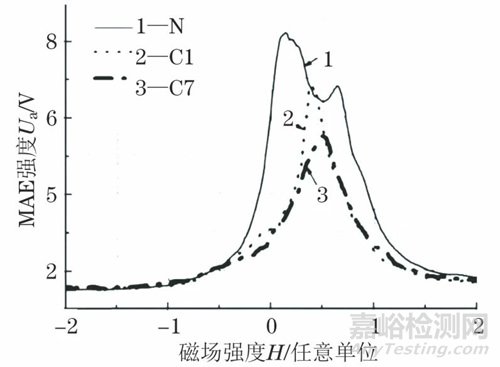

在P91鋼服役后的蠕變損傷評估方面����,主要采用磁巴克豪森與磁聲發(fā)射檢測技術(shù)���。AUGUSTYNIAK等研究了P91鋼在塑性變形以及蠕變(應(yīng)力為290 MPa、溫度為773 K)兩種不同組織狀態(tài)下磁聲發(fā)射強度的變化規(guī)律���,其結(jié)果如圖9所示�,可見未損傷的樣品(N)和兩個蠕變損傷后的樣品(C1����,C7)的MAE(磁聲發(fā)射)強度包絡(luò)隨場強的增加而變化�,即隨著蠕變的進行MAE信號幅度有所下降且信號特征由原來的雙峰寬峰轉(zhuǎn)變?yōu)閱畏逭?���,表明磁聲發(fā)射檢測技術(shù)對蠕變引起的組織變化非常敏感,適用于P91鋼蠕變損傷階段的無損檢測���。

圖9 不同組織狀態(tài)下磁聲發(fā)射信號隨磁場強度變化曲線

同樣為了利用磁參數(shù)對P91鋼的蠕變過程進行表征,TAKANORI等利用微磁多參數(shù)顯微組織與應(yīng)力分析(3MA)裝置���,從微磁性能中提取位錯密度變化信息,對P91鋼蠕變退化后的組織變化進行評價;結(jié)果表明�,在1 kHz時窄帶濾波消除了沉淀對磁性能的影響,由增量磁導(dǎo)率曲線得到的矯頑力場強是提取和評價P91位錯密度信息的最佳參數(shù)���。

張?zhí)K周對P91鋼服役過程中的磁特性展開了研究,發(fā)現(xiàn)在服役狀態(tài)下P91鋼保留了較好的磁滯特性�,表明基于磁滯的無損檢測技術(shù)在高溫構(gòu)件蠕變損傷在線監(jiān)測評價方面具有很大的潛力。

上述研究結(jié)果表明����,磁檢測技術(shù)對P91鋼微觀組織結(jié)構(gòu)變化非常敏感,能有效評估P91鋼的蠕變狀態(tài)�。未來P91鋼的磁檢測技術(shù)將向多磁參數(shù)表征����、在線監(jiān)測����、磁聲智能化信息識別等方向不斷發(fā)展,且檢測效率將不斷提高���,應(yīng)用范圍將不斷擴大。

P91鋼裂紋擴展監(jiān)測

在服役過程中�,P91鋼中微裂紋的擴展是一個重大安全隱患,須使用無損檢測技術(shù)對其進行監(jiān)測����。

聲發(fā)射是材料局域源快速釋放能量而產(chǎn)生瞬態(tài)彈性波的一種現(xiàn)象�,利用瞬態(tài)彈性波的信息對材料的完整性和組織結(jié)構(gòu)進行評價的方法是聲發(fā)射檢測技術(shù)的本質(zhì)。該方法屬于動態(tài)無損檢測范疇����,多應(yīng)用于泄漏監(jiān)測、腐蝕檢測以及材料疲勞監(jiān)測����。

近些年來,不少學(xué)者利用聲發(fā)射檢測技術(shù)對P91鋼裂紋擴展進行評估�,以實現(xiàn)P91鋼裂紋擴展的在線監(jiān)測���。

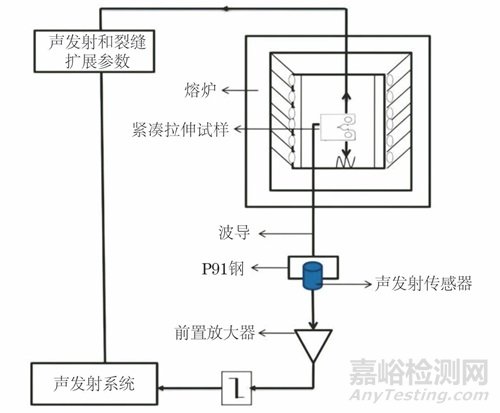

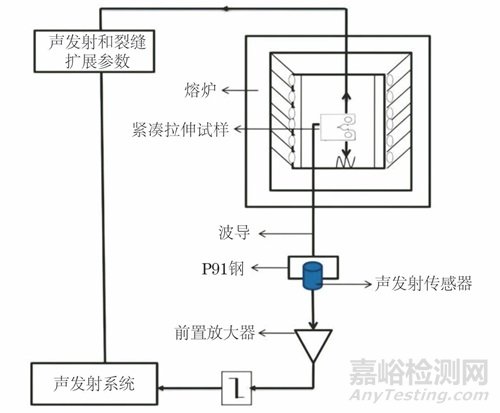

HANEEF等搭建了如圖10所示的聲發(fā)射監(jiān)測系統(tǒng)對P91鋼焊縫的氫致裂紋進行了檢測���,利用波導(dǎo)結(jié)構(gòu)散熱�、傳播聲波的特點,采集了熔爐中P91鋼拉伸時的聲發(fā)射數(shù)據(jù)���,識別了無預(yù)熱、不同預(yù)熱及前后聯(lián)合加熱組合的焊接過程中氫致裂紋的萌生和擴展���。聲發(fā)射監(jiān)測結(jié)果表明���,前后聯(lián)合加熱對減少氫致裂紋有良好的效果���,從聲發(fā)射結(jié)果中獲得的開裂信息有助于選擇合適的熱條件來消除氫致裂紋���。

圖10 疲勞裂紋擴展的聲發(fā)射監(jiān)測系統(tǒng)構(gòu)成

BABU等研究了P91鋼在300~823 K溫度下的疲勞裂紋擴展行為,同時監(jiān)測了其聲發(fā)射信號�;發(fā)現(xiàn)在不同ΔK值下���,聲發(fā)射計數(shù)率先隨溫度的升高而減小�,然后增大�,在623~673 K時計數(shù)率最小���,對應(yīng)動態(tài)應(yīng)變時效的最大值�。該研究結(jié)果表明����,可利用聲發(fā)射參數(shù)捕捉不同機制的開始����,如動態(tài)應(yīng)變時效和高溫環(huán)境輔助裂解�。

上述研究表明����,聲發(fā)射檢測技術(shù)作為一種動態(tài)監(jiān)測無損檢測技術(shù)���,在P91鋼裂紋萌生與擴展監(jiān)測方面展現(xiàn)出了巨大的潛力���,有望在實際P91鋼的檢測和監(jiān)測工程中投入使用。

P91鋼無損檢測技術(shù)應(yīng)用總結(jié)

每種無損檢測方法在P91鋼缺陷�、高溫?zé)釗p傷及蠕變損傷檢測方面都有其相應(yīng)的側(cè)重點與適用范圍���,具體如下:

1、P91鋼表面缺陷檢測以磁粉檢測方法為主�,焊接前坡口、母材的檢測以及無法進行磁粉檢測的焊接部位輔以滲透檢測���。

2、P91鋼內(nèi)部缺陷檢測優(yōu)先選用常規(guī)超聲檢測方法����。在檢測前需準(zhǔn)確測定P91鋼的聲學(xué)特性�,檢測過程中應(yīng)特別注意處于評定線與定量線之間的反射回波����,依據(jù)裂紋�、未熔合等缺陷回波特征進行分析比對,以避免危害性缺陷漏檢����。

3����、針對狹小空間P91鋼焊縫缺陷檢測以及P91鋼缺陷的精確定量���,可以采用相控陣超聲和超聲波衍射時差法。

4���、P91鋼高溫蠕變�、熱損傷的評估可以選用非線性超聲檢測�、磁聲發(fā)射檢測以及磁巴克豪森檢測技術(shù)。

5���、聲發(fā)射檢測技術(shù)在P91鋼裂紋擴展監(jiān)測方面具有巨大潛力���。

在實際P91鋼無損檢測中,面對不同的檢測工況�、檢測需求�,常需結(jié)合不同檢測方法以達(dá)到檢測目的。

展望

目前���,關(guān)于P91鋼缺陷定量化、在役P91鋼無損檢測以及實時監(jiān)測的研究還較少���,還需作深入研究�,推動無損檢測技術(shù)在P91鋼檢測中的應(yīng)用���。此外���,將人工智能���、自動化與無損檢測技術(shù)相結(jié)合���,進而節(jié)省人工�,更好地利用檢測數(shù)據(jù)來提高檢測效率����,降低生產(chǎn)成本����,也將成為P91鋼無損檢測的發(fā)展方向,在此趨勢下���,P91鋼無損檢測技術(shù)將向著智能化�、多樣化以及可視化方向不斷發(fā)展����。

作者:歐陽雨豐1,2,3�,沈功田2,3�,宋凱1,崔西明1���,沈永娜2,3

工作單位:1.南昌航空大學(xué) 無損檢測技術(shù)教育部重點實驗室

2.中國特種設(shè)備檢測研究院

3.國家市場監(jiān)管重點實驗室(無損檢測與評價)

第一作者簡介:歐陽雨豐�,碩士研究生����,主要研究方向為磁聲發(fā)射檢測���。

來源:《無損檢測》2024年2期