摘要:針對(duì)目前動(dòng)力電池熱管理存在的問題��,論文提出一種熱管輔助的分離式電池?zé)峁芾硐到y(tǒng)��,并搭建了動(dòng)力電池散熱溫度特性實(shí)驗(yàn)平臺(tái)�,對(duì)動(dòng)力電池?zé)峁芾硐到y(tǒng)進(jìn)行了實(shí)驗(yàn)研究����,分析該系統(tǒng)對(duì)電池組溫度及溫差的控制作用。分別進(jìn)行了動(dòng)力電池?zé)峁芾硐到y(tǒng)在動(dòng)力電池以1 C��、3 C����、4 C和5 C等恒流放電條件下�,以及不同的“放電-充電”循環(huán)工況下的散熱性能。結(jié)果表明��,與其他冷卻方法相比,該系統(tǒng)具有更合適的工作溫度����,能更好地降低電池組內(nèi)部的溫度不平衡。即使在5 C的極高放電率下�,最大溫差也可以控制在5 ℃以內(nèi),而且可以大大改善單體電池內(nèi)的溫度不平衡����。特別是在長(zhǎng)時(shí)間運(yùn)行的情況下,各循環(huán)的最高溫度遠(yuǎn)低于基于傳統(tǒng)相變材料冷卻模式�,系統(tǒng)的可靠性和性能得到了很大的提高。

關(guān)鍵詞:熱管理系統(tǒng)�;電動(dòng)汽車;分離式�;動(dòng)力電池;相變材料��;熱管

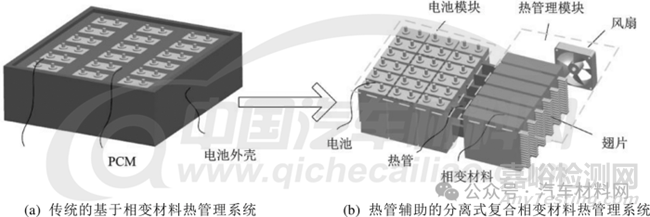

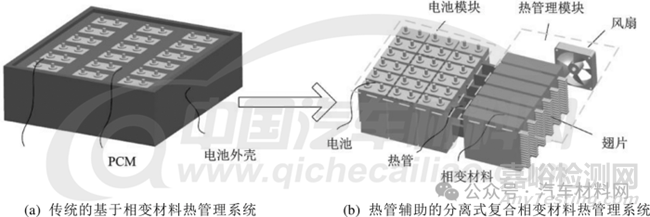

在環(huán)境污染和能源短缺的雙重壓力下����,新能源汽車(尤其是電動(dòng)汽車)因其高效的驅(qū)動(dòng)系統(tǒng)和綠色能源,逐漸成為傳統(tǒng)燃油汽車的替代選擇����,成為各國(guó)汽車產(chǎn)業(yè)的重要發(fā)展方向[1]。但新能源汽車車用動(dòng)力電池在運(yùn)行過程中會(huì)產(chǎn)生大量熱量,熱量的積累導(dǎo)致電池運(yùn)行溫度迅速升高�,嚴(yán)重時(shí)可能導(dǎo)致整個(gè)動(dòng)力電池系統(tǒng)永久性損壞或發(fā)生熱失控引發(fā)起火爆炸等嚴(yán)重事故[2]。有效的熱管理系統(tǒng)可以改善電池的工作環(huán)境����,使電池在最佳的溫度內(nèi)工作,保證汽車的行駛性能和行車安全�。相變材料在電池?zé)峁芾淼膽?yīng)用上潛力巨大,受到越來越多研究者的關(guān)注[3]����。雖然很多學(xué)者對(duì)基于相變材料熱管理系統(tǒng)進(jìn)行了設(shè)計(jì)和研究,但在目前基于相變材料的熱管理系統(tǒng)設(shè)計(jì)中��,如圖1(a)所示�,通常把相變材料直接填充至電池之間或者電池周圍的空隙里[4],這種方式可能產(chǎn)生填充在電池之間的相變材料泄漏��,且不適用于大尺寸的動(dòng)力電池系統(tǒng)等難題�。這些問題需要設(shè)計(jì)創(chuàng)新的基于相變傳熱介質(zhì)的熱管理系統(tǒng)來解決。本文利用多孔泡沫金屬和相變材料制作復(fù)合相變材料�,建立一種熱管輔助的分離式電池?zé)峁芾硐到y(tǒng)����,并基于搭建的實(shí)驗(yàn)平臺(tái)對(duì)動(dòng)力電池?zé)峁芾硐到y(tǒng)的性能進(jìn)行了系統(tǒng)的實(shí)驗(yàn)探索,并與自然對(duì)流冷熱管理模式、強(qiáng)制對(duì)流冷熱管理模式和傳統(tǒng)基于相變材料(Phase Change Material, PCM)熱管理模式進(jìn)行對(duì)比����,研究所提出的系統(tǒng)在電池組溫度及溫差的控制方面的性能。最后����,為了進(jìn)一步研究電池組在長(zhǎng)時(shí)間運(yùn)行工況下熱管理系統(tǒng)的性能和可靠性,進(jìn)行了“放電-充電”循環(huán)試驗(yàn)��。

圖1 傳統(tǒng)電池組和分離式電池?zé)峁芾硐到y(tǒng)圖

1�、 實(shí)驗(yàn)裝置

1.1 電池組和熱管理系統(tǒng)的搭建

圖1(b)為設(shè)計(jì)實(shí)驗(yàn)室規(guī)模的電池組和熱管理系統(tǒng)示意圖,主要由電池組��、熱管����、“泡沫銅-石蠟”復(fù)合材料、散熱片和一個(gè)額外的風(fēng)扇組成�。其中電池組由18個(gè)容量為2.7 Ah的方形磷酸鐵鋰電池組成。熱管理模塊與電池組通過10根熱管進(jìn)行連接�,熱管的蒸發(fā)段夾在兩個(gè)電池之間,冷凝器延伸到電池組外面與“金屬泡沫-石蠟”復(fù)合相變材料緊密接觸����。通過這種方式��,電池組中的熱量被高效地傳送到熱管理模塊��,不需要將石蠟或其復(fù)合材料填充電池組內(nèi)部��。因此����,可以最大限度避免由復(fù)合相變材料內(nèi)導(dǎo)電物質(zhì)引起的電池短路問題�。為了減少熱管與電池和泡沫金屬材料之間的接觸熱阻,在其接觸表面涂上一層高導(dǎo)熱系數(shù)的導(dǎo)熱膠��,增強(qiáng)接觸面處的熱傳遞��,因而在本研究中忽略接觸熱阻�。以具有高潛熱值的石蠟作為相變材料,利用熱空氣將固相石蠟熔化并滲透到泡沫銅孔隙中��,制備“泡沫銅-石蠟”復(fù)合材料����。泡沫銅中端安裝有散熱翅片和冷卻風(fēng)扇,必要時(shí)加強(qiáng)熱管理模塊與自然環(huán)境之間的對(duì)流傳熱�,幫助釋放相變材料的潛熱。熱管����、石蠟、翅片�、泡沫銅及其復(fù)合材料的物理性能如表1所示。

表1 熱管��、石蠟��、翅片����、泡沫銅及其復(fù)合材料的物理性能

1.2 測(cè)試過程

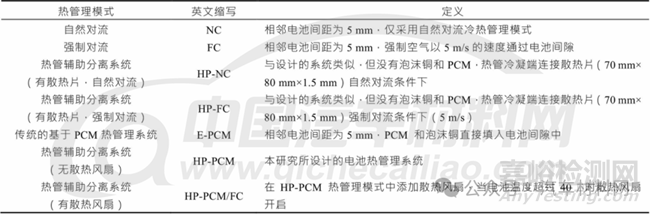

為了評(píng)價(jià)所提出系統(tǒng)的熱管理性能,進(jìn)行了恒流放電單次實(shí)驗(yàn)和循環(huán)測(cè)試實(shí)驗(yàn)��。如圖1(b)小虛線方框所示����,建立了一個(gè)有4個(gè)單體電池串聯(lián)而成的電池組測(cè)量電池組的溫度變化。在實(shí)驗(yàn)過程中����,實(shí)驗(yàn)測(cè)試系統(tǒng)如圖2所示,電池表面共安裝36熱電偶用于測(cè)量電池表面溫度����,1個(gè)額外的熱電偶用于記錄環(huán)境溫度����。溫度數(shù)據(jù)通過數(shù)據(jù)采集儀每30 s采集一次并傳輸?shù)接?jì)算機(jī)����。高低溫實(shí)驗(yàn)箱內(nèi)的溫度設(shè)置為30 ℃,用于模擬電池工作環(huán)境的溫度����。高性能電池檢測(cè)系統(tǒng)用于控制電池模塊在1 C、3 C��、4 C和5 C倍率下進(jìn)行放電����。為了方便比較,表2給出了本文七種熱管理模式的定義��。

圖2 實(shí)驗(yàn)系統(tǒng)圖

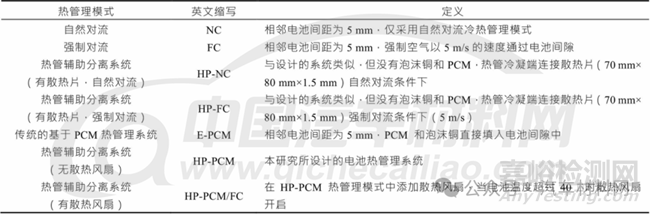

表2 七種熱管理模式的定義

2��、 實(shí)驗(yàn)結(jié)果與討論

2.1 電池溫度

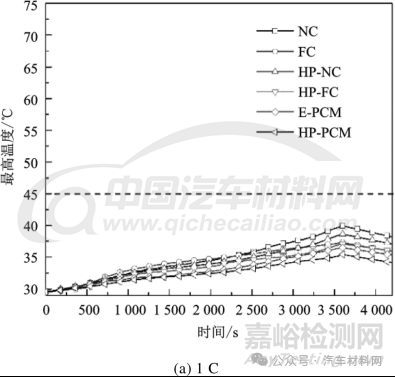

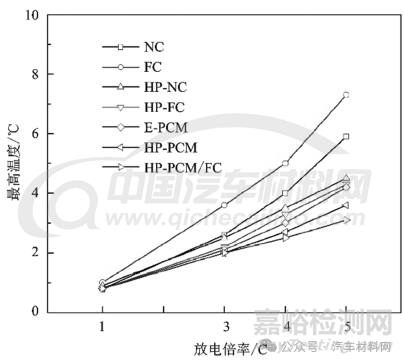

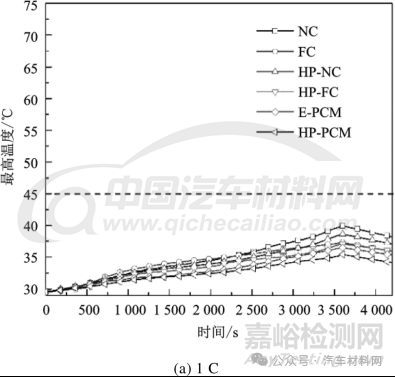

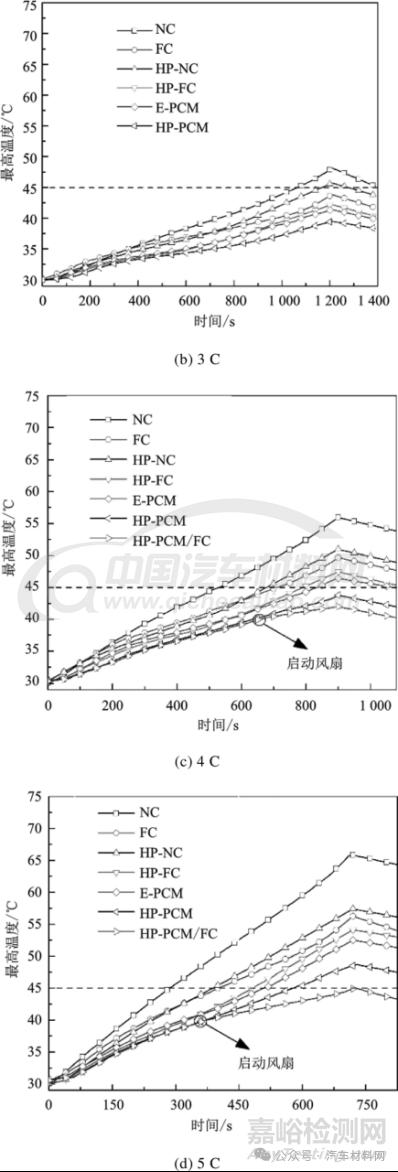

圖3顯示了不同放電倍率下各熱管理模式電池模塊的最高溫度隨時(shí)間的變化����。可以看到����,當(dāng)放電倍率增加到5 C時(shí)��,自然對(duì)流和強(qiáng)制對(duì)流模式下的最高溫度分別為65.8 ℃和56.2 ℃,遠(yuǎn)高于鋰離子電池的最佳溫度上限(約45 ℃)����。在熱管輔助分離系統(tǒng)(HP-NC和HP-FC)下冷熱管理模式,由于熱管的輔助����,系統(tǒng)增加了自然對(duì)流和強(qiáng)制對(duì)流的散熱面積,使這兩種熱管理模式下電池最高溫度低于NC和FC模式�,但散熱效果不如基于傳統(tǒng)PCM的熱管理模式。對(duì)于本論文所提出的熱管輔助分離式復(fù)合相變材料動(dòng)力電池?zé)峁芾硐到y(tǒng)(無散熱風(fēng)扇)熱管理模式(HP-PCM)��,通過分離設(shè)計(jì)相變材料中的熱量可以通過自然對(duì)流的方式逸散到自然環(huán)境中��。因此�,所提出的熱管理模式可以進(jìn)一步改善動(dòng)力電池的工作熱環(huán)境條件。在高達(dá)4 C和5 C的放電倍率下�,電池的最高溫度分別為43.8 ℃和48.5 ℃,超過散熱風(fēng)扇設(shè)定的運(yùn)行溫度40 ℃��。此時(shí)�,散熱風(fēng)扇的強(qiáng)制對(duì)流將相變材料中儲(chǔ)存的熱量散發(fā)到自然環(huán)境中��,有效釋放了相變材料的潛熱����,進(jìn)一步提高了所提出的熱管理系統(tǒng)的性能����。如圖3(c)和圖3(d)所示,隨著風(fēng)扇的開啟�,電池組在4 C和5 C放電倍率下的最高溫度分別為41.9 ℃和44.9 ℃,與基于傳統(tǒng)PCM熱管理模式(E-PCM)相比分別降低了4.5 ℃和7.6 ℃����。結(jié)果表明,所提出的熱管理系統(tǒng)為鋰離子電池系統(tǒng)的溫度控制提供了一種有效的解決方案����,而輔助風(fēng)扇的應(yīng)用可以進(jìn)一步提高熱管理系統(tǒng)的性能。

圖3 不同放電倍率下不同熱管理模式電池最高溫度的變化情況

2.2 溫度梯度控制

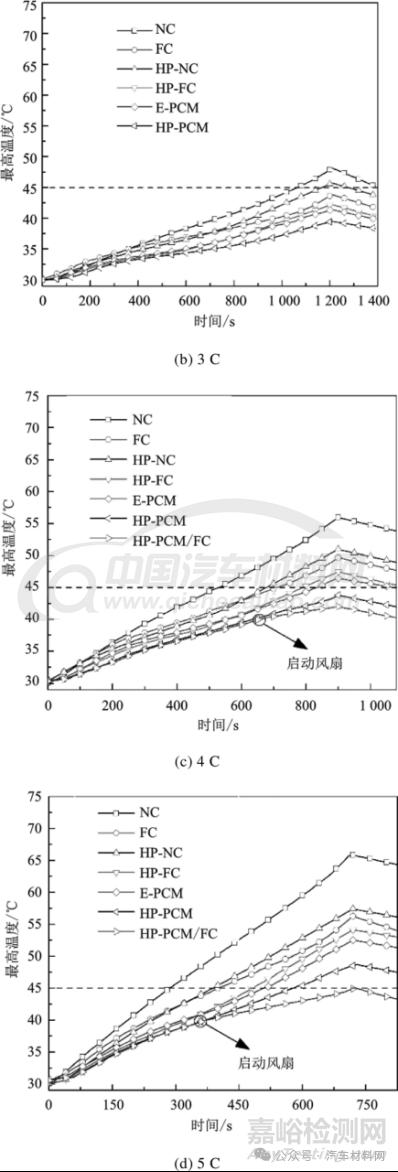

電池之間的溫度分布不當(dāng)也會(huì)降低電池模塊中電池性能一致性��,進(jìn)而降低電池組的整體性能����,有關(guān)研究表明,所有電池的溫度必須保持在25~ 45 ℃的狹窄范圍內(nèi),電池組中電池之間的最大溫差應(yīng)小于5 ℃[5]�。圖4顯示了不同放電倍率下各熱管理模式電池模塊的最大溫差,最大溫差的計(jì)算公式如下:

?Tmax,module=Tmax,module-Tmin,module (1)

式中����,Tmax,module和Tmin,module分別為36個(gè)熱電偶線測(cè)溫點(diǎn)的最高溫度和最低溫度。從圖4中可以看出�,在低放電倍率下,7種熱管理模式的最大溫差無明顯差異�。在1 C放電倍率下�,整個(gè)電池模塊的最大溫差均控制在1 ℃以內(nèi)。隨著放電倍率的增加��,最大溫差明顯增大��。在基于傳統(tǒng)PCM的熱管理模式(E-PCM)下��,電池表面的熱量傳遞主要取決于傳導(dǎo)��,而不是對(duì)流傳熱����,當(dāng)放電倍率為 3 C、4 C�、5 C時(shí),整個(gè)電池模塊熱管理模式的最大溫差分別上升到2.2 ℃、3 ℃和4.2 ℃����。在所提出的熱管理系統(tǒng)(HP-PCM)中,電池產(chǎn)生的熱量通過熱管傳遞到外部環(huán)境��,經(jīng)相變材料吸收并儲(chǔ)存熱量�。因而各電池表面的散熱系數(shù)基本相同。在3 C��、4 C和5 C放電倍率下�,該系統(tǒng)整個(gè)電池模塊的最大溫差分別為2.1 ℃、2.7 ℃�、3.6 ℃。與基于傳統(tǒng)PCM熱管理模式(E-PCM)相比��,最大溫差分別下降了0.1 ℃��、0.3 ℃和0.6 ℃�。即使在5 C的極高放電率下,整個(gè)電池模塊的最大溫差也可以控制在5 ℃以內(nèi)(5 ℃被認(rèn)為是電池模塊內(nèi)部最大溫度偏差的上限)�。在4 C和5 C的放電倍率下,散熱風(fēng)扇可以輔助散熱����,進(jìn)一步降低電池的溫度梯度����,整個(gè)電池模塊的最大溫差分別為2.5 ℃和3.1 ℃�。因此,所提出的熱管理系統(tǒng)在控制整個(gè)電池模塊最大溫差方面具有較好的性能����。

圖4 不同放電倍率下電池的最大溫差

2.3 循環(huán)測(cè)試

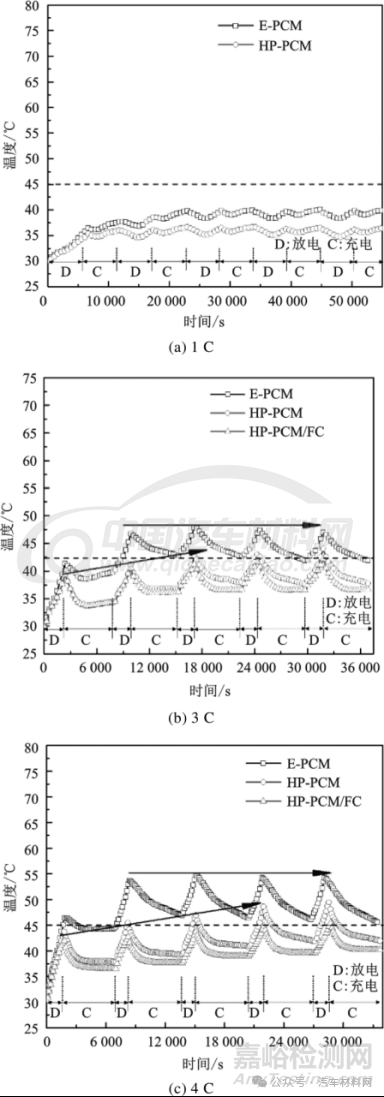

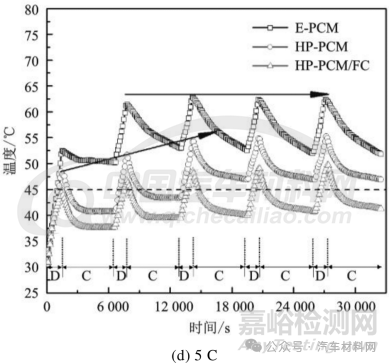

為了進(jìn)一步分析所提出的熱管理系統(tǒng)在電池組長(zhǎng)時(shí)間運(yùn)行工況下的熱管理性能,進(jìn)行了5個(gè)循環(huán)的1~5 C放電倍率的“放電-充電”循環(huán)試驗(yàn)����。循環(huán)測(cè)試的充放電條件:首先將充滿電的電池組以恒定的倍率(分別為1 C、3 C��、4 C或5 C)放電�,直到電壓降至12 V��;然后電池組以1 C倍率再次充滿電��,并開始下一次充放電循環(huán)測(cè)試�,每組測(cè)試中電池組共進(jìn)行5次放電充電循環(huán)。如圖5(a)所示��,在1 C放電倍率下電池組在兩種熱管理模式中均具有良好的散熱性能����。然而當(dāng)放電倍率增加到3 C或更高時(shí)��,可以看到兩種熱管理模式之間的熱管理性能差異明顯��。另外�,從圖5(b)-圖5 (d)可以看出����,在隨后的周期測(cè)試中E-PCM熱管理模式下電池最高溫度幾乎不變。這些現(xiàn)象表明�,對(duì)于E-PCM熱管理模式,在循環(huán)測(cè)試第二次放電過程中所有石蠟已經(jīng)完全融化�,導(dǎo)致E-PCM熱管理模式性能急劇下降,甚至失效��,未能控制電池組的工作溫度�。HP-PCM熱管理模式中,PCM散熱模塊是從電池組中分離出來的����,分離設(shè)計(jì)可以有效地釋放PCM的潛熱,使電池組產(chǎn)生熱量部分儲(chǔ)存在相變材料中�,部分通過相變材料無縫設(shè)計(jì)利用自然對(duì)流散失到環(huán)境中。因此����,HP-PCM熱管理模式可以為電池組在長(zhǎng)時(shí)間運(yùn)行條件下提供更有效的熱管理�。

另一方面�,隨著循環(huán)試驗(yàn)的進(jìn)行,HP-PCM熱管理模式中各循環(huán)的最高溫度逐漸升高����,這意味著系統(tǒng)中PCM的熔化率也在增加,因此����,為了進(jìn)一步提高系統(tǒng)的性能,可以在相變材料模塊中使用一些額外的冷卻方法��。如圖5(b)-圖5 (d)所示�,在3 C放電倍率第二個(gè)循環(huán)測(cè)試周期中加入散熱風(fēng)扇,可以輔助將電池溫度從41.1 ℃��、43 ℃����、 43.7 ℃和44 ℃下降至40.5 ℃�、41.5 ℃、41.9 ℃和42.2 ℃�。隨著放電倍率的增加����,散熱風(fēng)扇在降低電池溫度方面的性能逐漸提高��,在4 C放電倍率下��,5個(gè)循環(huán)周期溫度分別下降了1.8 ℃�、2.7 ℃、3.4 ℃����、3.7 ℃和4 ℃,當(dāng)放電倍率為5 C時(shí)�,5個(gè)循環(huán)周期溫度分別下降了3.9 ℃、5 ℃����、6 ℃、5.9 ℃和5.5 ℃�。因此,該電池?zé)峁芾硐到y(tǒng)的分離設(shè)計(jì)可以很容易地與其他類型的散熱方法結(jié)合使用��,以進(jìn)一步提高溫度管理性能����,特別是在長(zhǎng)時(shí)間的高放電倍率工況下��。

圖5 不同放電倍率�、不同熱管理模式電池組在循環(huán)測(cè)試中的溫度變化情況

3����、 結(jié)論

利用實(shí)驗(yàn)室規(guī)模的電池組,在1 C�、3 C、4 C和5 C恒流放電倍率和不同放電倍率的“放電-充電”循環(huán)工況下��,對(duì)所提出的熱管理系統(tǒng)進(jìn)行了系統(tǒng)性能試驗(yàn)研究�;并與自然對(duì)流、強(qiáng)制對(duì)流和基于傳統(tǒng)PCM等熱管理模式進(jìn)行了對(duì)比�。文章的主要結(jié)論如下:

1)在沒有輔助風(fēng)扇的情況下,在1 C�、3 C、4 C放電倍率下電池組在所提出的熱管理模式中最高溫度均在45 ℃以下�。雖然在極高的放電倍率下(如5 C放電倍率),電池組的最高溫度高于所建議的最佳工作溫度45 ℃��,但與其他冷卻方式相比�,所設(shè)計(jì)的熱管理系統(tǒng)提供了一個(gè)相對(duì)更優(yōu)異的熱管理性能����。

2)在這些熱管理模式中�,所設(shè)計(jì)的電池?zé)峁芾硐到y(tǒng)對(duì)電池組內(nèi)溫度分布的均溫性控制效果最好����。

3)所提出的電池?zé)峁芾硐到y(tǒng)可以有效地釋放相變材料的潛熱,提高電池組在長(zhǎng)時(shí)間運(yùn)行工況下的熱管理性能����。在循環(huán)試驗(yàn)中,各循環(huán)的最高溫度遠(yuǎn)低于傳統(tǒng)基于PCM熱管理模式�,特別是在高放電率下。

4)輔助散熱風(fēng)扇的系統(tǒng)可以進(jìn)一步提高所提出的熱管理系統(tǒng)的性能����,極大地改善電池的工作環(huán)境,特別是在長(zhǎng)時(shí)間高放電倍率的工況下����,為電池?zé)峁芾淼脑O(shè)計(jì)和優(yōu)化提供理論指導(dǎo)。

參考文獻(xiàn)

[1] 饒中浩.基于固液相變傳熱介質(zhì)的動(dòng)力電池?zé)峁芾硌芯縖D].廣州:華南理工大學(xué),2013.

[2] KIZILEL R,SABBAH R,SELMAN J R,et al.An Alter- native Cooling System to Enhance the Safety of Li-ion Battery Packs[J].Journal of Power Sources, 2009,194(2):1105-1112.

[3] ZHANG P,XIAO X,MA Z.A Review of the CompositePhase Change Materials:Fabrication,Characterization, Mathematical Modeling and Application to Perfor- mance Enhancement[J].Applied Energy,2016,43(12): 472-510.

[4] LAZRAK A,FOURMIGUÉ J F,ROBIN J F.An Inno- vative Practical Battery Thermal Management System Based on Phase Change Materials:Numerical and Experimental Investigations[J].Applied Thermal Eng- ineering,2018,128:20-32.

[5] LING Z,ZHANG Z,SHI G,et al.Review on Thermal Management Systems Using Phase Change Materials for Electronic Components,Li-ion Batteries and Pho- tovoltaic Modules[J].Energy,2014,31:427-438.