熱障涂層(TBC)是一種陶瓷涂層,可以噴涂于燃氣輪機等發(fā)動機熱端部件表面�����,作為保護層起到隔熱�����、抗氧化�����、耐腐蝕等作用�����。熱障涂層最常用的材料是氧化鋯基陶瓷��,其中質(zhì)量分數(shù)6%~8%氧化釔穩(wěn)定氧化鋯(6~8YSZ)陶瓷因具有高隔熱和壽命穩(wěn)定等優(yōu)點而成為當(dāng)前應(yīng)用最為普遍的材料。溫度場可以反映熱障涂層的隔熱效果���,應(yīng)力場則影響著其使用壽命��,如何對溫度場分布和應(yīng)力狀態(tài)進行模擬和評估是當(dāng)前該領(lǐng)域研究的熱點和難點��。

近年來�����,學(xué)者們采用有限元建模方法對YSZ熱障涂層的隔熱效果和應(yīng)力演變做了一系統(tǒng)研究��,并進行了相關(guān)試驗驗證�����,建立的模型能夠較為精準(zhǔn)地預(yù)測熱障涂層的隔熱效果或者應(yīng)力狀態(tài)���,但是針對厚度變化對涂層隔熱效果和應(yīng)力狀態(tài)影響的研究不多,并且在對涂層厚度進行優(yōu)選時��,缺少適宜的簡易模型���。

為此���,作者建立了不同厚度8YSZ熱障涂層的有限元模型��,對涂層在熱震循環(huán)過程中的溫度場和應(yīng)力場進行模擬計算���,并進行試驗驗證,對熱障涂層的隔熱性能和在熱震循環(huán)過程中的失效機理進行了分析總結(jié)�����。

有限元模型的建立

采用ABAQUS軟件建立8YSZ熱障涂層的有限元模型���。在有限元模型構(gòu)建與仿真的過程中,為了保證計算簡便���、結(jié)果準(zhǔn)確���,基于前人研究成果作出如下假設(shè):所有材料為完全線彈性,無塑性變形和蠕變��;基體與涂層的表面光滑無起伏���,層間結(jié)合牢固���,無位錯和分離���;涂層初始狀態(tài)無殘余應(yīng)力,內(nèi)部均勻連續(xù)�����,無氣孔�����、裂紋等缺陷�����;涂層有對流傳熱�����,但無熱輻射和界面熱阻�����;忽略涂層內(nèi)部熱生長氧化物(TGO)層的影響(TGO層的厚度一般比陶瓷層和金屬黏結(jié)層的厚度小2~3個數(shù)量級,因此無法用一般方法建立多層結(jié)構(gòu)有限元模型)�����。

金屬基體材料為IN713C鎳基高溫合金�����,黏結(jié)層材料為NiCrAlY合金�����,陶瓷涂層材料為8YSZ�����。結(jié)合已有研究成果建立熱障涂層試樣的有限元模型��。

由于整個試樣(包括金屬基體��、黏結(jié)層和陶瓷涂層)的截面尺寸遠大于涂層的厚度���,且TGO層的應(yīng)力水平不受試樣表面曲率影響,因此將有限元模型簡化為軸對稱平面模型���,其幾何參數(shù)如下:基體長度為25 mm�����、高度為5 mm���,黏結(jié)層厚度為100 μm��,進行隔熱效果模擬時8YSZ陶瓷涂層的厚度分別為250��,350��,450 μm���,進行熱震循環(huán)模擬時的厚度分別為250,300���,340 μm��。

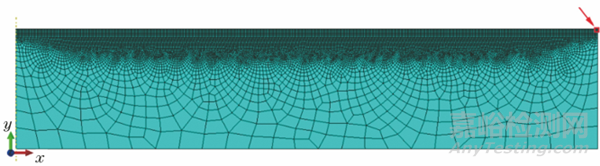

為保證計算快捷和結(jié)果準(zhǔn)確���,將基體網(wǎng)格劃分尺寸從1 mm逐漸減小至0.05 mm(從金屬基體到涂層頂部),黏結(jié)層和8YSZ陶瓷涂層的網(wǎng)格劃分尺寸為0.05 mm���,使用四邊形單元���,采用自由網(wǎng)格劃分技術(shù)和Advancing Front算法�����。

建立的有限元模型及網(wǎng)格劃分如圖1所示�����,選取位于8YSZ陶瓷涂層與黏結(jié)層界面��、黏結(jié)層與基體界面最右端的兩個節(jié)點(節(jié)點A和節(jié)點B)作為典型節(jié)點進行隔熱效果和應(yīng)力分析���。

圖1 8YSZ熱障涂層試樣的有限元網(wǎng)格模型

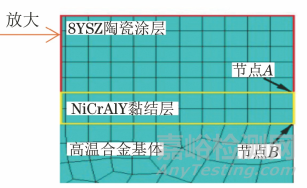

在模擬隔熱效果時,熱障涂層外表面溫度設(shè)置為1100 ℃�����,背面換熱系數(shù)設(shè)置為1000 W·m-2·K-1�����;在模擬熱震循環(huán)時��,冷淬換熱系數(shù)設(shè)置為3000 W·m-2·K-1���,只考慮熱失配應(yīng)力�����,不考慮相變應(yīng)力等應(yīng)力���。熱震循環(huán)工藝流程如圖2所示。

圖2 熱震循環(huán)工藝流程示意

試樣制備

陶瓷涂層原料為Metco 204NS-G陶瓷粉末��,黏結(jié)層原料為Metco Amdry 962-NiCrAlY合金粉末���,基體材料為IN713C鎳基高溫合金���。

在噴涂前,用金相粗砂紙打磨基體表面以去掉附著雜物���,再用超聲波清洗機清洗5 min��,然后用無水乙醇清洗除去油漬等污染物��,置于干燥箱中烘干30 min�����,最后按照GB/T 11373—1989要求���,采用噴砂法去除氧化皮等附著物���,對基體表面進行粗化處理。

使用配有F4MBXL型噴槍的Metco UnicoatPro 7M型大氣等離子噴涂機先在基體試樣上噴涂黏結(jié)層�����,電流為600 A��,噴涂功率為39 kW�����,送粉率為29%�����;待黏結(jié)層冷卻后�����,再噴涂8YSZ陶瓷涂層��,噴涂時電流為550 A���,噴涂功率為35 kW�����,噴涂距離為90 mm�����,送粉率為45%���。

隔熱試驗用基體試樣的尺寸為?25 mm×6 mm,8YSZ陶瓷涂層厚度分別約為250���,350��,450 μm�����,NiCrAlY黏結(jié)層厚度約為100 μm�����。

熱震循環(huán)試驗用基體試樣的尺寸為50 mm×50 mm×5 mm�����,8YSZ陶瓷涂層的厚度分別約為250��,300�����,340 μm�����,NiCrAlY黏結(jié)層厚度約為100 μm�����。

隔熱試驗

在試樣背面安裝熱電偶�����,利用氧和丙烷燃燒的方法對陶瓷涂層表面進行加熱,通過控制系統(tǒng)調(diào)節(jié)火焰流到試樣表面的距離來控制工作溫度���。

試驗時,試樣正面溫度設(shè)定為(1100±10) ℃�����,待涂層表面溫度達到該溫度范圍時���,保持加熱3~8 min���,當(dāng)溫度控制儀顯示器面板上的溫度接近穩(wěn)定狀態(tài)后(允許出現(xiàn)極小范圍的波動),可以認定試樣達到了熱平衡狀態(tài)�����。

通過試樣背面的熱電偶實時測試背面溫度��,計算熱平衡狀態(tài)時試樣正面與背面的溫度差平均值�����,與無涂層試樣正面與背面溫度差平均值的差值�����,即為熱障涂層體系(8YSZ陶瓷涂層+NiCrAlY黏結(jié)層)的隔熱溫度。

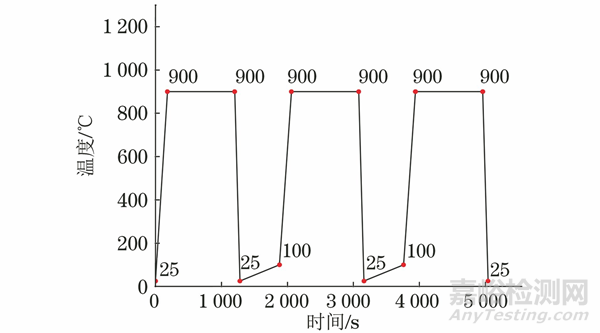

圖3 不同陶瓷涂層厚度8YSZ熱障涂層隔熱效果模擬溫度場云圖

由圖3可以看出�����,在隔熱效果模擬設(shè)定的條件下�����,由有限元模擬得到溫度從陶瓷涂層表面向高溫合金基體方向逐漸降低���。8YSZ陶瓷涂層很薄�����,但由于熱導(dǎo)率低���,其表面至界面處的溫差大,溫度變化劇烈���,表明隔熱效果較好��。

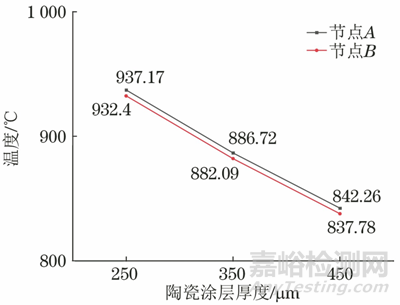

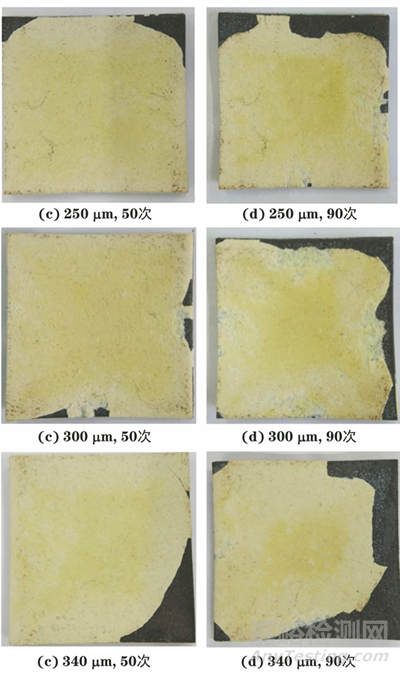

圖4 熱障涂層隔熱效果模擬中典型節(jié)點溫度隨陶瓷涂層厚度的變化曲線

由圖4可以看出���,陶瓷涂層越厚,節(jié)點A和節(jié)點B處的溫度越低��,與表面溫度的差值越大�����。表面與節(jié)點B之間的溫差越大���,說明隔熱效果越好�����。

計算可知���,當(dāng)陶瓷涂層厚度分別為250�����,350�����,450 μm時�����,陶瓷涂層與金屬黏結(jié)層構(gòu)成的熱障涂層體系的隔熱溫度分別約為167.60���,217.91,262.22 ℃���,隔熱溫度隨陶瓷涂層厚度增加而逐漸增大���。節(jié)點A和節(jié)點B之間的溫差較小�����,說明黏結(jié)層的隔熱效果較差��。

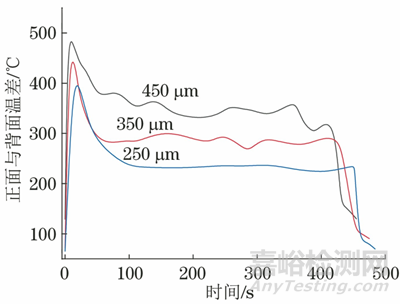

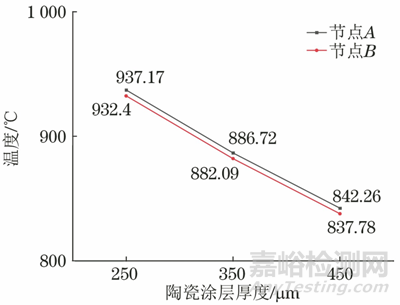

圖5 不同陶瓷涂層厚度熱障涂層的正面與背面溫差隨時間的變化曲線

試驗測得無涂層試樣正面與背面的溫差��。即基體隔熱溫度約為57 ℃���。根據(jù)圖5計算可知:當(dāng)陶瓷涂層厚度分別為250,350��,450 μm時��,涂層(含黏結(jié)層)的隔熱溫度分別約為180�����,229���,289 ℃��;陶瓷涂層越厚�����,隔熱效果越好��。

試驗結(jié)果與模擬結(jié)果的相對誤差分別約為7%,5%�����,10%,證明了隔熱試驗?zāi)P偷挠行?��。產(chǎn)生誤差的原因一方面是等離子噴涂制備的涂層表面有起伏,厚度不均勻�����,與理論模型有差異���,另一方面是模型所用涂層熱導(dǎo)率與實際值存有偏差。

熱震循環(huán)試驗

涂層的抗熱震性是指其在經(jīng)受一次或多次高低溫循環(huán)沖擊后保持性能的能力��,主要取決于所產(chǎn)生的應(yīng)力與涂層強度的對應(yīng)關(guān)系��。熱障涂層體系是一個由力學(xué)性能存在明顯差異的不同金屬材料和陶瓷材料組成的復(fù)合體系。在服役過程中���,升溫��、降溫交替循環(huán)會引起各種材料產(chǎn)生程度不一的膨脹和收縮��,從而產(chǎn)生熱失配應(yīng)力��。因此�����,陶瓷涂層和黏結(jié)層的熱膨脹系數(shù)相差越大,熱震循環(huán)過程中的熱應(yīng)力越大��。

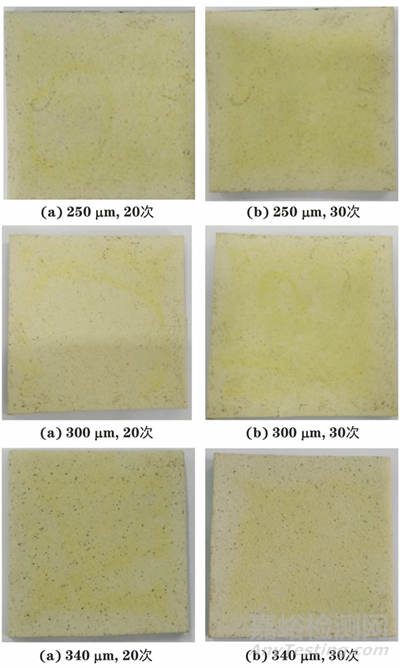

對試樣進行熱震循環(huán)試驗���,首先將馬弗爐升溫至900 ℃,將室溫狀態(tài)的試樣(約25 ℃)放入其中加熱20 min��,隨后立即在25 ℃的水中快速冷淬80 s���,再將試樣置于100 ℃的電烤箱中烘干10 min��,此為一次熱震試驗���,重復(fù)操作20�����,30��,50���,90次��,取出試樣觀察表面形貌并做記錄�����。

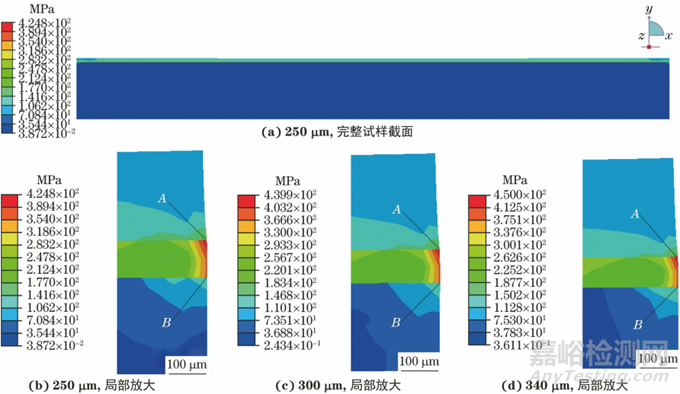

圖6 模擬得到不同陶瓷涂層厚度熱障涂層首次升溫20 min時的Mises等效應(yīng)力分布

對不同厚度熱障涂層溫差跨度最大的首次加熱過程的熱應(yīng)力進行模擬�����。由圖6可以看出:首次加熱至20 min時��,瞬時等效應(yīng)力隨著陶瓷涂層厚度的增加而增大�����;對于同一涂層,瞬時等效應(yīng)力在涂層邊緣處變化劇烈且向內(nèi)部逐漸減小�����,A點位于涂層邊緣且上下兩層材料之間的熱膨脹系數(shù)差異最大��,因此產(chǎn)生了最大瞬時應(yīng)力��。

當(dāng)陶瓷涂層厚度分別為250�����,300�����,340 μm時���,由圖6中提取得到的A點處的瞬時應(yīng)力��,亦即模型中的最大應(yīng)力分別為424.83�����,439.86�����,450.00 MPa��,超過了黏結(jié)強度(一般在20~60 MPa)���,有可能超過陶瓷涂層的斷裂強度(一般在200~900 MPa)��。這表明在升溫過程中�����,涂層可能最先從A點處開裂���、剝落以釋放應(yīng)力。

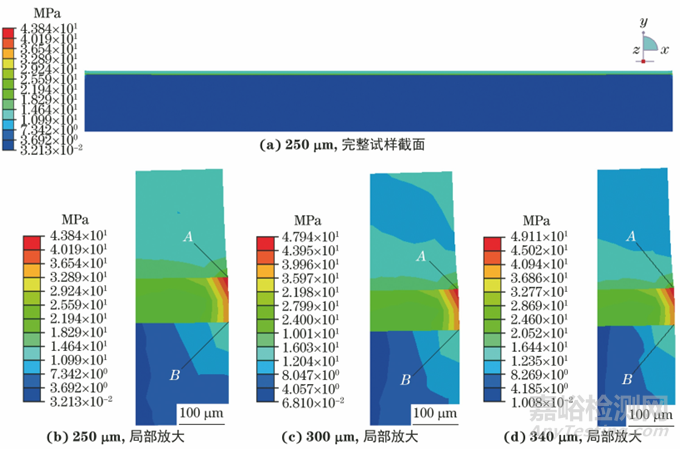

圖7 模擬得到90次熱震循環(huán)后不同陶瓷涂層厚度熱障涂層的Mises等效應(yīng)力分布

由圖7可以看出:90次熱震循環(huán)后熱障涂層試樣的Mises等效應(yīng)力隨陶瓷涂層厚度的增加而增大���;對于同一涂層,等效應(yīng)力在涂層邊緣處變化相對劇烈且向內(nèi)部逐漸減小��,但均小于升溫階段的等效應(yīng)力��。與首次升溫20 min時的情況類似���,A 點處產(chǎn)生的應(yīng)力為最大應(yīng)力��,當(dāng)陶瓷涂層厚度分別為250,300���,340 μm時�����,A點處的瞬時應(yīng)力分別43.84,47.94��,49.11 MPa���,小于涂層的斷裂強度,但可能大于涂層的黏結(jié)強度��,這可能會導(dǎo)致涂層的開裂和剝落���。

在常壓等離子噴涂制備8YSZ陶瓷涂層過程中���,涂層的體積收縮以及陶瓷涂層與黏結(jié)層間存在的熱膨脹系數(shù)差異��,導(dǎo)致二者界面處為應(yīng)力集中區(qū)域��。在升溫��、降溫交替的熱震循環(huán)過程中,熱膨脹系數(shù)的差異又導(dǎo)致二者界面應(yīng)力的交變�����,尤其是當(dāng)界面區(qū)域存在某些應(yīng)力集中位置(如孔洞���、缺陷或微裂紋)時,易引起界面區(qū)域微裂紋的萌生與擴展�����;裂紋尖端更是應(yīng)力集中區(qū)域��,在交變熱應(yīng)力作用下裂紋極易發(fā)生快速擴展��,最終導(dǎo)致涂層脫落失效��。

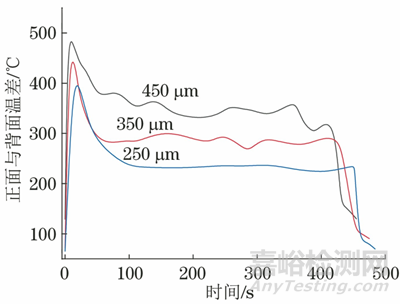

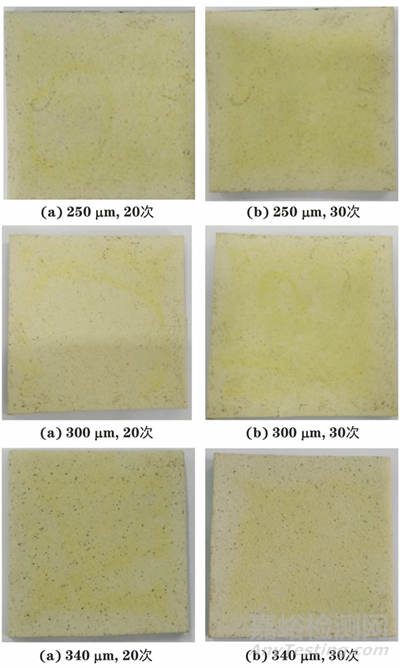

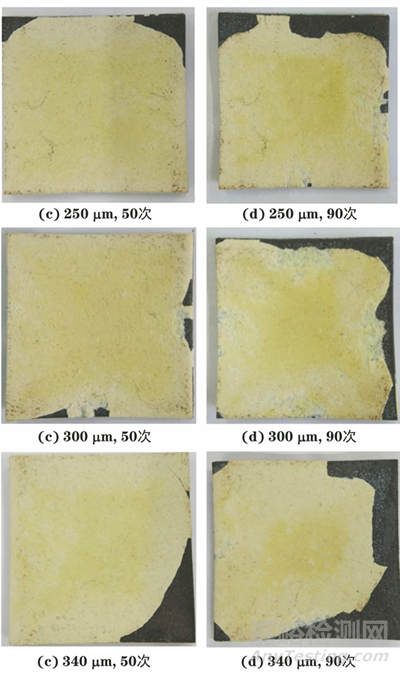

圖8 熱震循環(huán)不同次數(shù)后不同陶瓷涂層厚度8YSZ熱障涂層的表面宏觀形貌

由圖8可以看出:熱震循環(huán)試驗20和30次后��,不同厚度熱障涂層試樣除了表面顏色發(fā)生變化外���,宏觀形態(tài)上沒有明顯變化;熱震循環(huán)50次后���,涂層邊緣開始出現(xiàn)微裂紋和小片脫落,與模擬計算從邊緣處開始失效的推斷相吻合���;熱震循環(huán)90次后��,涂層邊緣裂紋擴展加速�����,涂層小片脫落��,其中大部分為涂層整體脫落,露出深色基體���,小部分只有頂層8YSZ陶瓷涂層脫落�����,露出NiCrAlY黏結(jié)層���,隱約可見深色基體���。熱震循環(huán)90次后���,厚度為250,300��,340 μm的8YSZ陶瓷涂層的脫落面積分數(shù)分別約為12.93%��,19.68%�����,23.7%��?�?梢园l(fā)現(xiàn)�����,8YSZ陶瓷涂層的脫落面積基本隨厚度增加呈現(xiàn)增大趨勢�����,說明熱震循環(huán)過程產(chǎn)生的應(yīng)力隨厚度增加而增大。這驗證了應(yīng)力狀態(tài)模擬的有效性�����。

結(jié) 論

(1) 構(gòu)建了預(yù)測隔熱效果和熱震循環(huán)應(yīng)力狀態(tài)的8YSZ熱障涂層試樣的簡易模型��,模擬得到涂層(陶瓷涂層+黏結(jié)層)的隔熱溫度與試驗結(jié)果的相對誤差在10%以內(nèi)�����,預(yù)測得到邊緣處集中且向內(nèi)部逐漸減小的應(yīng)力狀態(tài)�����,與試驗得到的從邊緣處開始出現(xiàn)裂紋和脫落并逐漸向內(nèi)部擴展的結(jié)果相吻合�����。

(2) 模擬得到涂層的隔熱溫度在167.60~262.22 ℃���,說明涂層具有良好的隔熱效果,并且陶瓷涂層厚度越大��,隔熱溫度越高�����,隔熱效果越好;熱震循環(huán)升溫和降溫后的應(yīng)力隨陶瓷涂層厚度的增加而增大�����。

(3) 熱障涂層升溫階段產(chǎn)生的應(yīng)力大于降溫階段���,且均集中于涂層的界面邊緣處,涂層失效一般從其邊緣逐漸延伸到中心���。

作者:吳碩1,2���,趙遠濤1��,王亮3��,李文戈1,劉未來4�����,張士陶1��,吳艷鵬5���,馬融1

工作單位:1.上海海事大學(xué) 商船學(xué)院

2.山東交通學(xué)院 航運學(xué)院

3.中國科學(xué)院 上海硅酸鹽研究所

4.武警士官學(xué)校 船艇系

5.中國船級社 上海規(guī)范研究所

來源:《機械工程材料》2023年9期