自潤(rùn)滑關(guān)節(jié)軸承由于具有結(jié)構(gòu)簡(jiǎn)單、承載能力強(qiáng)�����、適應(yīng)溫度范圍廣����、在服役過(guò)程中無(wú)需添加潤(rùn)滑劑等特點(diǎn),被廣泛應(yīng)用在航空航天�����、水利電力�����、軍工機(jī)械等行業(yè)��。與此同時(shí)��,高端�����、精密��、大型裝備的發(fā)展對(duì)自潤(rùn)滑關(guān)節(jié)軸承的摩擦學(xué)性能��、使用壽命和可靠性提出了更高的要求�����。自潤(rùn)滑關(guān)節(jié)軸承所使用的自潤(rùn)滑材料性能直接決定了軸承的壽命和性能水平��,因此開展對(duì)自潤(rùn)滑材料性能的研究成為提高自潤(rùn)滑關(guān)節(jié)軸承質(zhì)量和延長(zhǎng)其壽命的關(guān)鍵。

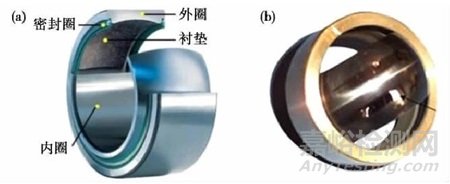

自潤(rùn)滑關(guān)節(jié)軸承通過(guò)在軸承外圈內(nèi)側(cè)粘結(jié)�����、鑲嵌固體潤(rùn)滑材料或者表面改性生成潤(rùn)滑膜層等方式形成潤(rùn)滑結(jié)構(gòu)����,該部分潤(rùn)滑結(jié)構(gòu)與軸承內(nèi)圈形成自潤(rùn)滑摩擦面。圖1所示為軸承分別以內(nèi)側(cè)粘結(jié)PTFE襯墊��、表面濺射沉積碳基薄膜的方式實(shí)現(xiàn)自潤(rùn)滑����。

圖1 自潤(rùn)滑關(guān)節(jié)軸承結(jié)構(gòu):(a) 襯墊類自潤(rùn)滑關(guān)節(jié)軸承;(b) 碳基薄膜型自潤(rùn)滑關(guān)節(jié)軸承

目前����,自潤(rùn)滑襯墊材料大致分為三種,即金屬背襯層狀復(fù)合材料�����、聚合物及其填充復(fù)合材料和PTFE纖維織物復(fù)合材料��。自潤(rùn)滑襯墊材料的摩擦學(xué)性能����、襯墊粘結(jié)前的處理方式、粘結(jié)方式�����、編織紋路等因素影響著自潤(rùn)滑關(guān)節(jié)軸承的使用性能��。

1����、關(guān)節(jié)軸承自潤(rùn)滑襯墊材料摩擦學(xué)性能

襯墊類關(guān)節(jié)軸承利用粘結(jié)劑將織物襯墊粘結(jié)到軸承外圈內(nèi)表面作為潤(rùn)滑層,將軸承內(nèi)外圈之間的鋼對(duì)鋼摩擦轉(zhuǎn)化為編織物對(duì)鋼的摩擦�����,在保證軸承自潤(rùn)滑的同時(shí)降低摩擦系數(shù)�����。

目前��,國(guó)內(nèi)外學(xué)者對(duì)襯墊類關(guān)節(jié)軸承的摩擦磨損性能研究大都集中在襯墊材料性能的優(yōu)化方面����,通過(guò)對(duì)織物襯墊復(fù)合材料改性��、優(yōu)化編織結(jié)構(gòu)����、改變纖維的捻制方式和襯墊層數(shù)��,以及對(duì)摩擦對(duì)偶面進(jìn)行表面織構(gòu)等手段提高關(guān)節(jié)軸承的減摩耐磨性能�����。

1����、襯墊材料的組分

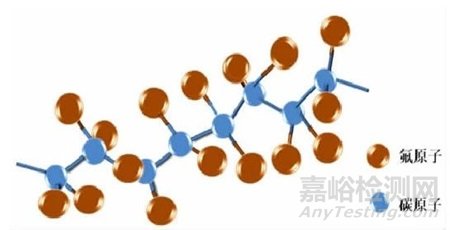

襯墊類自潤(rùn)滑關(guān)節(jié)軸承大都以低摩擦聚合物為主要成分,如聚四氟乙烯(PTFE)��、聚酰胺(PA)�����、聚酰亞胺(PI)等�����。目前國(guó)內(nèi)外軸承企業(yè)大都以PTFE作為襯墊材料的主要成分�����,同時(shí)填充其他功能性纖維��。聚四氟乙烯是有機(jī)高聚物����,分子結(jié)構(gòu)是C?F?,其中C��、C原子以及C��、F原子之間都以共價(jià)鍵結(jié)合����,具有較大的結(jié)合能,如圖2所示��,分子鏈之間極易滑移��,表現(xiàn)出低摩擦的特性�����。

圖2 PTFE分子結(jié)構(gòu)

一般情況下��,PTFE的摩擦系數(shù)會(huì)隨載荷的減小而降低,當(dāng)載荷達(dá)到0.8 MPa以上時(shí)�����,摩擦系數(shù)趨于穩(wěn)定����;摩擦系數(shù)隨滑動(dòng)速度的增大而增大,當(dāng)滑動(dòng)線速度達(dá)到0.5~1.0 m/s以上時(shí)��,摩擦系數(shù)趨于穩(wěn)定�����。

雖然PTFE的摩擦性能優(yōu)異����,但低硬度、易磨損和耐蠕變性差等缺點(diǎn)限制其在實(shí)際生產(chǎn)中的應(yīng)用�����;同時(shí)工況因素如溫度�����、動(dòng)載荷、擺動(dòng)方式����、擺動(dòng)頻率、濕度等對(duì)PTFE的摩擦學(xué)性能也有顯著的影響�����。

為提高PTFE的硬度和耐磨性����,國(guó)內(nèi)外學(xué)者采用其他材料與PTFE結(jié)合的方式達(dá)到補(bǔ)償PTFE自身缺陷的目的�����,比如通過(guò)在PTFE基體中添加芳綸纖維����、碳纖維、玻璃纖維等功能性纖維以及碳納米管����、石墨烯等納米級(jí)填充物,復(fù)合得到具有高強(qiáng)度����、低摩擦系數(shù)��、優(yōu)異潤(rùn)滑性能的材料��。

由于芳綸纖維具有較優(yōu)異的抗拉強(qiáng)度��、彎曲強(qiáng)度和耐沖擊等力學(xué)性能��,在近幾年的研究中發(fā)現(xiàn)����,與其他纖維相比�����,芳綸纖維能夠較大程度地提高復(fù)合材料的耐磨性能��。但由于芳綸纖維在摩擦過(guò)程中會(huì)發(fā)生原纖化現(xiàn)象����,芳綸纖維的添加含量會(huì)影響織物復(fù)合材料的摩擦磨損性能。

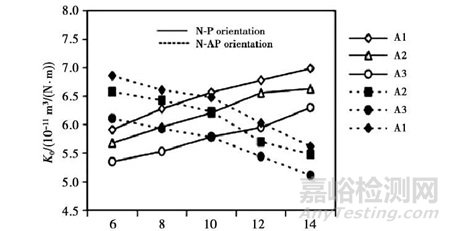

Bjiwe等發(fā)現(xiàn)����,在芳綸纖維織物/聚醚砜復(fù)合材料中����,當(dāng)芳綸纖維體積含量達(dá)到63%時(shí)����,復(fù)合材料耐磨性能最差,如圖3所示��,但此時(shí)復(fù)合材料具有最佳的彎曲模量和拉伸強(qiáng)度��。同時(shí)通過(guò)等離子體�����、溴水刻蝕等化學(xué)處理方式能夠增加芳綸纖維與PTFE樹脂的浸潤(rùn)性����,提高復(fù)合材料的耐磨性能�����。

圖3 芳綸纖維織物/聚醚砜復(fù)合材料的比磨損率隨載荷變化的曲線圖

(與80目碳化硅砂紙對(duì)磨�����,A1、A2�����、A3分別對(duì)應(yīng)芳綸纖維質(zhì)量分?jǐn)?shù)為63%��、71%�����、82.3%)

另外����,氧化物和金屬納米顆粒的添加也可以增強(qiáng)PTFE的耐磨性,降低磨損率��。學(xué)者研究發(fā)現(xiàn)�����,添加的α相氧化鋁可以在室溫下與PTFE形成具有更高溫度相的PTFE晶體結(jié)構(gòu)����;通過(guò)與鋼在大氣環(huán)境條件下的對(duì)磨實(shí)驗(yàn)發(fā)現(xiàn)����,PTFE基質(zhì)中的α相氧化鋁填料還可以通過(guò)金屬螯合物形成堅(jiān)固的轉(zhuǎn)移膜�����,進(jìn)而提高其耐磨性�����。

Fan等在雜化碳纖維(CF)+芳綸纖維(AF)增強(qiáng)的PTFE復(fù)合材料中添加體積含量為0.3%的SiO?納米顆粒�����,經(jīng)試驗(yàn)發(fā)現(xiàn)復(fù)合材料中釋放的二氧化硅納米顆粒被壓制成摩擦膜��,進(jìn)而影響PTFE分子的力學(xué)和化學(xué)性能�����,復(fù)合材料的耐磨率可降低47.3%��。

2��、襯墊的編織結(jié)構(gòu)

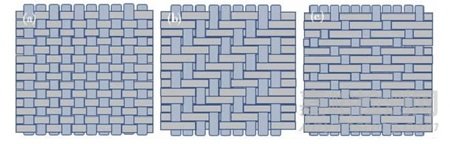

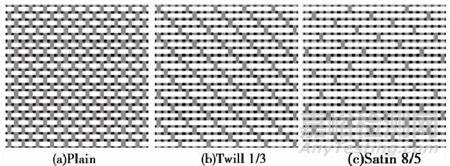

在服役過(guò)程中不同的編織結(jié)構(gòu)所表現(xiàn)出的摩擦磨損性能也各有差異��。目前常見(jiàn)的自潤(rùn)滑襯墊編織物結(jié)構(gòu)有平紋�����、斜紋�����、緞紋三類����,如圖4所示。由于芳綸纖維對(duì)PTFE樹脂的容納性良好����,一般采用斜紋或緞紋的編織形式對(duì)兩者進(jìn)行混編,得到摩擦磨損性能優(yōu)異的織物襯墊����。

圖4 襯墊編織結(jié)構(gòu)示意圖:(a) 平紋(一經(jīng)一緯);(b) 斜紋(兩緯兩經(jīng))����;(c) 緞紋(一經(jīng)三緯)

Rattan采用體積含量為55%的碳纖維制備了平紋、斜紋和緞紋三種結(jié)構(gòu)形式的聚醚亞胺(PEI)襯墊�����,并對(duì)其進(jìn)行浸漬處理。研究發(fā)現(xiàn)����,三者力學(xué)性能較差,平紋結(jié)構(gòu)表現(xiàn)出較好的摩擦學(xué)性能�����,斜紋結(jié)構(gòu)的腐蝕磨損性能最差�����,然而緞紋結(jié)構(gòu)襯墊在摩擦過(guò)程中成膜性能最佳�����。

Gu等對(duì)Kevlar/PTFE混合纖維復(fù)合材料的三種編織結(jié)構(gòu)(平紋��、斜紋1/3和緞紋8/5��,如圖5所示)進(jìn)行了磨損試驗(yàn)�����,研究表明緞紋8/5在10 MPa下的減摩和抗磨性能最佳��,而平紋最差�����。但在30 MPa時(shí)����,抗磨性能卻相反,緞面8/5甚至無(wú)法完成16 Hz的2小時(shí)磨損測(cè)試��。

圖5 襯墊不同編織結(jié)構(gòu)示意圖

沒(méi)有明確的證據(jù)證明抗張強(qiáng)度會(huì)影響耐磨性能��。因此�����,織物復(fù)合材料的三種編織結(jié)構(gòu)的摩擦學(xué)性能不同可能歸因于織物表面不同的PTFE比例和不同的磨損機(jī)理�����。

另外�����,織物襯墊層數(shù)也會(huì)造成軸承摩擦磨損性能的差異。學(xué)者通過(guò)研究發(fā)現(xiàn)����,在載荷固定的工況下,單層PTFE/Nomex織物的靜摩擦系數(shù)低于雙層纖維織物��;在轉(zhuǎn)速固定的工況下��,單層混紡織物復(fù)合材料的靜摩擦系數(shù)高于雙層混紡織物����。

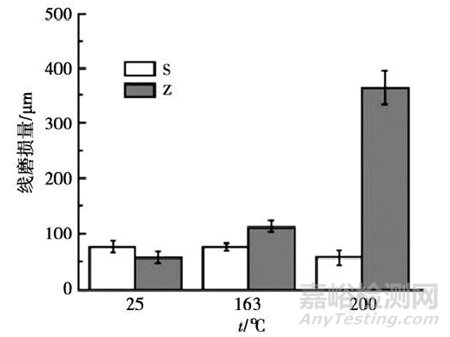

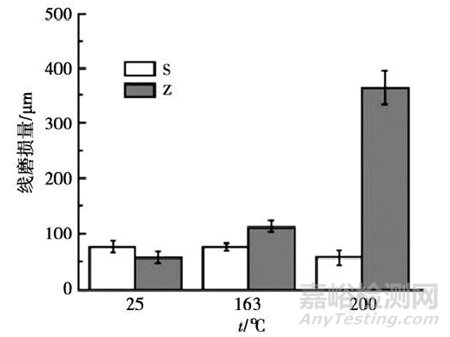

有學(xué)者研究了增強(qiáng)纖維與PTFE樹脂的捻制方式對(duì)摩擦性能的影響。蘇萌等將PTFE-Nomex/Nomex織物與高溫樹脂分別采用S形和Z形的方式捻制����,如圖6所示,研究發(fā)現(xiàn)采用S形方式捻制的織物磨損量受溫度影響較小�����,而采用Z形方式捻制的織物磨損量隨溫度的升高而增大��,如圖7所示����,且在相同溫度下,S形方式捻制的織物摩擦系數(shù)較小��。

圖6 PTFE-Nomex纖維捻制結(jié)構(gòu)圖:(a) PTFE-Nomex纖維S形捻制示意圖��;(b) PTFE-Nomex纖維Z形捻制示意圖

圖7 不同溫度下S形和Z形捻制PTFE-Nomex織物線磨損量變化圖

3����、襯墊的粘結(jié)性能

PTFE表面能低,因此不粘性明顯��,很難與其他材料粘結(jié)��。由于自潤(rùn)滑關(guān)節(jié)軸承工作時(shí)工況復(fù)雜�����,襯墊極易從軸承外圈脫落�����,因此保證襯墊的粘結(jié)強(qiáng)度����,是保證自潤(rùn)滑關(guān)節(jié)軸承服役壽命和使用性能的關(guān)鍵。目前對(duì)襯墊粘結(jié)強(qiáng)度的研究,學(xué)者主要從粘結(jié)劑性能����、襯墊粘結(jié)面表面處理技術(shù)兩個(gè)方面展開。

粘結(jié)劑分有無(wú)機(jī)和有機(jī)兩大類��,有機(jī)膠粘劑主要以富有粘性的樹脂�����、橡膠作為基體材料��,根據(jù)需要添加一定的固化劑�����、增塑劑等配制而成����。常見(jiàn)的膠粘劑有環(huán)氧樹脂、酚醛樹脂����、氯丁膠漿等。

無(wú)機(jī)膠粘劑大都由固體與液體混合而成��,常用的無(wú)機(jī)膠粘劑為低分子化合物組成的無(wú)機(jī)鹽如硫酸鹽、硅酸鹽�����、磷酸鹽�����、硼酸鹽等以及水玻璃��、粘土等��,而水玻璃��、粘土的使用溫域較寬��。一般酚醛樹脂����、環(huán)氧-縮醛膠等粘結(jié)劑是通過(guò)熱膨脹等固化方式將襯墊材料粘結(jié)在軸承外圈內(nèi)側(cè)�����。

運(yùn)用等離子體處理����、酸液處理����、接枝處理�����、超聲波處理等表面處理技術(shù)可以改善襯墊纖維物表面的化學(xué)惰性��,提高襯墊與軸承外圈基體材料的粘結(jié)強(qiáng)度��。學(xué)者通過(guò)超聲波及稀土CeO?��、丙烯酰胺�����、磷酸酯偶聯(lián)劑�����、甘油醚等對(duì)PTFE和芳綸纖維編織襯墊進(jìn)行改性處理����,解決芳綸纖維中苯基團(tuán)極難溶于大多數(shù)化學(xué)物質(zhì)的問(wèn)題��,提高襯墊的粘結(jié)性能�����;經(jīng)摩擦試驗(yàn)發(fā)現(xiàn)����,在不同的擺動(dòng)頻率下����,經(jīng)改性處理后的襯墊軸承摩擦系數(shù)����、磨損量、摩擦溫升均低于襯墊未經(jīng)處理的軸承��。同時(shí)運(yùn)用激光織構(gòu)技術(shù)對(duì)軸承外圈進(jìn)行處理�����,增大粘貼面積�����,可以在一定程度上提高襯墊與軸承的粘結(jié)性能。

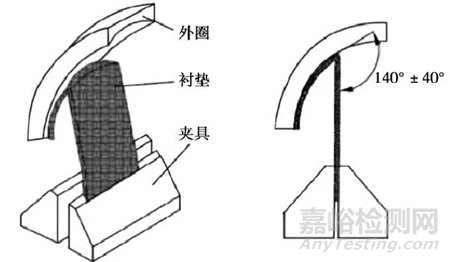

由于襯墊從軸承外圈內(nèi)表面的脫落過(guò)程與剝離強(qiáng)度測(cè)試時(shí)襯墊剝落的過(guò)程相似�����,因此將剝離強(qiáng)度作為檢測(cè)襯墊粘結(jié)強(qiáng)度的評(píng)價(jià)標(biāo)準(zhǔn)����。剝離強(qiáng)度是單位寬度的襯墊從粘結(jié)面剝離時(shí)所能夠承受的最大載荷。低速擺動(dòng)自潤(rùn)滑向心關(guān)節(jié)軸承規(guī)范GJB 5502-2005中規(guī)定剝離強(qiáng)度值應(yīng)不小于0.35 N/mm��,剝離強(qiáng)度測(cè)試應(yīng)在粘結(jié)襯墊的整個(gè)寬度上進(jìn)行�����,襯墊與粘結(jié)面成140°±40°��,剝離試驗(yàn)裝置示意圖如圖8所示����。

圖8 剝離強(qiáng)度測(cè)試示意圖

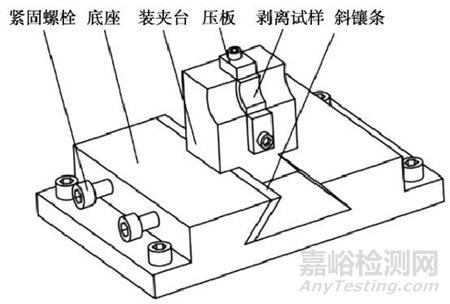

為了有效評(píng)價(jià)襯墊的粘結(jié)強(qiáng)度,王運(yùn)佳設(shè)計(jì)了剝離強(qiáng)度測(cè)量?jī)x��,其中的夾具系統(tǒng)設(shè)計(jì)如圖9所示����,從固化工藝方案�����、表面粗糙度����、粘膠量三方面進(jìn)行襯墊粘結(jié)試驗(yàn)比較��,試驗(yàn)發(fā)現(xiàn)固化溫度對(duì)粘結(jié)效果的影響最大�����。

圖9 剝離強(qiáng)度測(cè)試儀夾具系統(tǒng)結(jié)構(gòu)示意圖

2�����、自潤(rùn)滑關(guān)節(jié)軸承磨損機(jī)理及失效規(guī)律研究

1�����、自潤(rùn)滑關(guān)節(jié)軸承磨損機(jī)理

織物自潤(rùn)滑關(guān)節(jié)軸承的失效以襯墊的磨損為主��。襯墊材料在服役過(guò)程中會(huì)發(fā)生咬合��、蠕變��、轉(zhuǎn)移膜剝落����、纖維撕裂、表面裂紋����、磨屑等磨損現(xiàn)象,這些磨損現(xiàn)象經(jīng)常同時(shí)發(fā)生而形成綜合損傷����,隨著損傷區(qū)域和尺寸的不斷增大,會(huì)加速襯墊的損傷和失效�����,進(jìn)而破壞軸承的運(yùn)動(dòng)特性��。

目前國(guó)內(nèi)外學(xué)者通過(guò)軸承磨損試驗(yàn)和有限元仿真相結(jié)合的方法探究軸承服役過(guò)程中的磨損機(jī)理����、磨損失效規(guī)律和靜態(tài)接觸等問(wèn)題��。軸承磨損試驗(yàn)用于研究不同工況下關(guān)節(jié)軸承的磨損量����、摩擦溫度和摩擦力矩的變化規(guī)律����,同時(shí)運(yùn)用掃描電鏡�����、能譜儀等微觀分析工具對(duì)關(guān)節(jié)軸承對(duì)偶面的磨損微觀形貌��、特征元素分布情況進(jìn)行微觀分析��,進(jìn)而探討不同工況下襯墊材料的成膜機(jī)理和磨損機(jī)理��。

一般情況下采用有限元仿真方法對(duì)軸承接觸應(yīng)力分布進(jìn)行預(yù)測(cè)����,通過(guò)試驗(yàn)數(shù)據(jù)研究建立理論模型�����,結(jié)合有限元仿真中接觸應(yīng)力分布結(jié)果����,在失效模型中體現(xiàn)磨損累積作用對(duì)壽命周期的影響��。

自潤(rùn)滑關(guān)節(jié)軸承在不同的摩擦條件下����,表現(xiàn)出多種磨損形式����,對(duì)應(yīng)多種磨損機(jī)理。國(guó)內(nèi)外學(xué)者普遍認(rèn)為關(guān)節(jié)軸承的磨損形式主要為黏著磨損��、磨粒磨損��,并伴隨一定程度的疲勞磨損��。在摩擦過(guò)程中��,關(guān)節(jié)軸承對(duì)偶面的實(shí)際接觸面積和摩擦溫度是產(chǎn)生粘著磨損的主要條件��。當(dāng)摩擦表面實(shí)際接觸面積遠(yuǎn)小于名義接觸面積時(shí)����,實(shí)際接觸面的受力遠(yuǎn)大于所施加的載荷,進(jìn)而發(fā)生PTFE材料向?qū)ε济孓D(zhuǎn)移的現(xiàn)象����。

隨著摩擦溫度的升高����,襯墊材料流動(dòng)性增加����,材料轉(zhuǎn)移的現(xiàn)象更為明顯。在摩擦過(guò)程中隨著襯墊材料磨損量的增加����,復(fù)合纖維會(huì)逐漸裸露并發(fā)生斷裂,導(dǎo)致磨粒的產(chǎn)生��,磨粒會(huì)阻礙并損傷PTFE轉(zhuǎn)移膜�����,并在對(duì)偶面形成與摩擦方向一致的劃痕��,形成磨粒磨損��。在摩擦過(guò)程中如果施加周期性的載荷��,摩擦接觸區(qū)形成的循環(huán)應(yīng)力超過(guò)對(duì)偶面材料的疲勞強(qiáng)度時(shí)����,會(huì)引起裂紋,進(jìn)一步引起擴(kuò)展�����,造成材料的斷裂剝落��,產(chǎn)生一定程度的疲勞磨損����。

王媛等將聚四氟乙烯與芳綸纖維混合編織作為軸承襯墊材料,研究發(fā)現(xiàn)低載��、低速工況下�����,磨損形式以粘著磨損為主��,隨著載荷和轉(zhuǎn)速的增加��,PTFE轉(zhuǎn)移膜逐漸被破壞�����,導(dǎo)致襯墊材料中的纖維裸露并斷裂,此時(shí)磨粒磨損為主要的磨損方式并伴隨一定程度的黏著磨損�����。

周占生對(duì)關(guān)節(jié)軸承施加正弦載荷和恒定應(yīng)力����,觀察摩擦對(duì)偶面SEM形貌時(shí)發(fā)現(xiàn),摩擦表面出現(xiàn)犁溝和磨粒�����,證明在摩擦磨損過(guò)程中為粘著磨損和磨粒磨損�����,隨著加載周期的增加出現(xiàn)了一定程度的疲勞磨損�����。同時(shí)由于正弦法向和切向應(yīng)力的反復(fù)作用��,伴隨一定程度的疲勞磨損����。

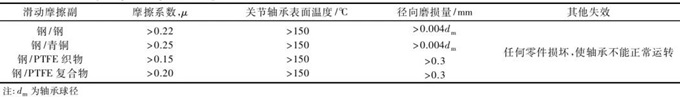

由于自潤(rùn)滑關(guān)節(jié)軸承在摩擦過(guò)程中載荷、溫度��、磨損量����、摩擦系數(shù)等宏觀量在很大程度上可以反映軸承的磨損形式,因此國(guó)內(nèi)外軸承企業(yè)將襯墊材料磨損量����、摩擦系數(shù)、軸承表面溫度等作為鋼/PTFE織物襯墊型關(guān)節(jié)軸承的失效判據(jù)����,表1為JB/T 10860-2008《關(guān)節(jié)軸承 動(dòng)載荷與壽命試驗(yàn)規(guī)程》中對(duì)不同類型摩擦副關(guān)節(jié)軸承的失效判據(jù)。

表1 不同類型摩擦副關(guān)節(jié)軸承的失效判據(jù)

2�����、自潤(rùn)滑關(guān)節(jié)軸承PTFE轉(zhuǎn)移膜的形成及破壞過(guò)程

固體潤(rùn)滑膜的形成是PTFE纖維織物具有良好潤(rùn)滑性能和耐磨性能的本質(zhì)����。楊育林等對(duì)PTFE固體轉(zhuǎn)移膜的形成過(guò)程進(jìn)行了研究,發(fā)現(xiàn)PTFE固體轉(zhuǎn)移膜的形成能夠減小摩擦�����、降低磨損。

目前�����,國(guó)內(nèi)外學(xué)者一般采用宏觀和微觀相結(jié)合的方法研究PTFE轉(zhuǎn)移膜的形成和破壞機(jī)理�����,通過(guò)對(duì)摩擦過(guò)程中磨合����、穩(wěn)定、急劇磨損三個(gè)階段對(duì)偶件表面微觀形貌進(jìn)行分析����,研究載荷、工作頻率等工況因素對(duì)轉(zhuǎn)移膜形成的影響����。學(xué)者在PTFE中添加不同的金屬化合物納米晶粒(SiO?/MoS?/石墨/TiO?等)或者增強(qiáng)纖維(碳纖維/玻璃纖維/芳綸纖維等),研究添加組分對(duì)轉(zhuǎn)移膜形成的影響�����,以及轉(zhuǎn)移膜與基體的結(jié)合性能��。

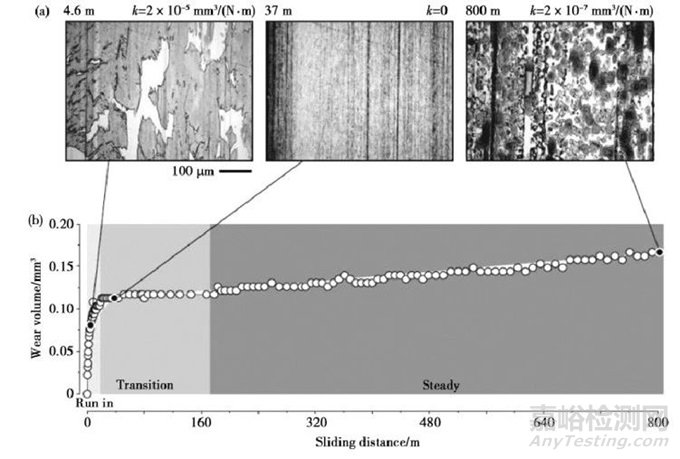

轉(zhuǎn)移膜的演化過(guò)程可分為跑合、過(guò)渡����、穩(wěn)態(tài)三個(gè)階段�����,如圖10所示����。在跑合階段,PTFE順著摩擦力方向發(fā)生蠕變和轉(zhuǎn)移�����,并逐漸形成轉(zhuǎn)移膜����,此時(shí)的轉(zhuǎn)移膜由較大的片狀碎屑組成,其磨損特性與PTFE相當(dāng),在該階段產(chǎn)生的磨損率較大����。

圖10 磨損過(guò)程中轉(zhuǎn)移膜隨滑動(dòng)距離變化的SEM形貌:(a) 轉(zhuǎn)移膜在跑合����、過(guò)渡和穩(wěn)態(tài)階段的典型形貌�����,其中不銹鋼對(duì)磨面為白色�����;(b) 滑動(dòng)距離與磨損量的關(guān)系

在過(guò)渡階段�����,PTFE轉(zhuǎn)移膜?�。s20 nm)����,幾乎沒(méi)有磨損現(xiàn)象����;隨著轉(zhuǎn)移膜的增厚,轉(zhuǎn)移膜呈島狀形貌進(jìn)入穩(wěn)態(tài)階段����,在該階段隨著滑動(dòng)距離/時(shí)間的增加�����,島狀轉(zhuǎn)移膜徑向增長(zhǎng)��,并相遇����、合并�����,形成穩(wěn)定連續(xù)的轉(zhuǎn)移膜��,摩擦系數(shù)減小并趨于穩(wěn)定�����,此階段磨損率較低�����。研究表明��,純PTFE很難在金屬基體表面形成均勻穩(wěn)定的轉(zhuǎn)移膜����,填充材料的加入可以阻止PTFE轉(zhuǎn)移膜的脫落;石墨/聚丙烯腈(PAN)/Mo/TiO?等可增強(qiáng)轉(zhuǎn)移膜與對(duì)偶件表面的附著力�����。

苗艷偉用超聲波及稀土LaCl?����、CeO?對(duì)關(guān)節(jié)軸承襯墊進(jìn)行處理,襯墊采用斜紋編織(裁剪時(shí)保證襯墊編織紋路與裁剪方向的夾角為60°)形式����,在恒定載荷30 MPa(10.5 kN)、擺動(dòng)頻率2.5 Hz����、擺動(dòng)角度±10°、旋轉(zhuǎn)擺動(dòng)時(shí)間t分別為50����、100、150��、200、250����、300、350 min測(cè)量磨損量并觀察襯墊表面微觀組織及形貌����,分析并建立了PTFE成膜過(guò)程的物理模型。

邱明等所建立的成膜過(guò)程為:磨損初期��,凸出的PTFE纖維在法向載荷擠壓作用下發(fā)生彈性變形����,并在摩擦剪切力的作用下發(fā)生“冷流”現(xiàn)象����,逐漸鋪展填充襯墊表面,在凸起部分形成了大面積的PTFE轉(zhuǎn)移膜��;隨著擺動(dòng)時(shí)間的延長(zhǎng)�����,PTFE轉(zhuǎn)移膜彼此結(jié)合形成連續(xù)的轉(zhuǎn)移膜����;隨著磨損時(shí)間的延長(zhǎng)�����,PTFE轉(zhuǎn)移膜逐漸變薄直至磨損失效��。

Liang Ding等為全面觀察軸承鋼轉(zhuǎn)移膜的形成情況��,開發(fā)了一種基于SEM的表面分析方法��,并輔以飛行時(shí)間二次離子質(zhì)譜(Tof-SIMS)技術(shù)進(jìn)行校準(zhǔn)�����。通過(guò)測(cè)試一組經(jīng)過(guò)摩擦磨損試驗(yàn)的軸承試樣��,運(yùn)用表面分析方法評(píng)估轉(zhuǎn)移膜的形成過(guò)程����,該軸承試樣表面經(jīng)過(guò)激光處理形成了能夠改善軸承摩擦性能的紋理(凹痕)����。

3、自潤(rùn)滑關(guān)節(jié)軸承壽命預(yù)測(cè)與可靠性研究

開展自潤(rùn)滑關(guān)節(jié)軸承壽命預(yù)測(cè)與可靠性研究對(duì)提高裝備的運(yùn)行安全性具有重大的意義��。國(guó)內(nèi)外學(xué)者針對(duì)自潤(rùn)滑關(guān)節(jié)軸承磨損壽命預(yù)測(cè)和可靠性評(píng)估的需求,依據(jù)關(guān)節(jié)軸承的磨損機(jī)理��,通過(guò)開發(fā)研制軸承壽命試驗(yàn)平臺(tái)����,以磨損量為反映關(guān)節(jié)軸承磨損壽命的物理量建立了大量的磨損壽命模型。鑒于工程經(jīng)驗(yàn)以及工況條件對(duì)軸承壽命的影響����,推導(dǎo)出一系列軸承壽命公式,并進(jìn)行加速試驗(yàn)����,得到軸承磨損壽命分布函數(shù),進(jìn)而實(shí)現(xiàn)軸承的可靠性分析��。

1��、自潤(rùn)滑關(guān)節(jié)軸承壽命試驗(yàn)平臺(tái)

由于自潤(rùn)滑關(guān)節(jié)軸承的磨損問(wèn)題較為復(fù)雜且多變��,其磨損過(guò)程與環(huán)境載荷����、接觸結(jié)構(gòu)����、溫度����、速度以及填充材料性能等因素相關(guān)��。在關(guān)節(jié)軸承摩擦磨損性能分析����、壽命計(jì)算公式擬合、額定動(dòng)�����、靜載荷確定等方面僅靠理論研究還無(wú)法解決�����,需要借助關(guān)節(jié)軸承壽命試驗(yàn)機(jī)開展試驗(yàn)�����。因此��,國(guó)內(nèi)外學(xué)者和工程人員開發(fā)研制了一系列評(píng)價(jià)關(guān)節(jié)軸承摩擦磨損性能的檢測(cè)設(shè)備��。

目前,關(guān)節(jié)軸承壽命試驗(yàn)機(jī)還處于發(fā)展階段��,軸承的運(yùn)動(dòng)形式主要以一維運(yùn)動(dòng)形式為主��,即關(guān)節(jié)軸承在試驗(yàn)芯軸的帶動(dòng)下�����,內(nèi)圈相對(duì)外圈繞z軸往復(fù)擺動(dòng)��,同時(shí)通過(guò)加載系統(tǒng)對(duì)軸承施加徑向或軸向載荷��。試驗(yàn)芯軸在擺動(dòng)系統(tǒng)的作用下做往復(fù)擺動(dòng)�����,軸承摩擦學(xué)參數(shù)和試驗(yàn)機(jī)工況條件參數(shù)由檢測(cè)系統(tǒng)執(zhí)行并輸出相關(guān)數(shù)據(jù)�����。

國(guó)內(nèi)學(xué)者研制出單向回轉(zhuǎn)式����、往復(fù)擺動(dòng)式以及高低溫環(huán)境軸承實(shí)驗(yàn)機(jī)等一系列的關(guān)節(jié)軸承試驗(yàn)機(jī)�����。燕山大學(xué)航空自潤(rùn)滑關(guān)節(jié)軸承共性技術(shù)航空科技重點(diǎn)實(shí)驗(yàn)室陸續(xù)研制出直升機(jī)自動(dòng)傾斜器大球鉸軸承服役性能評(píng)價(jià)試驗(yàn)機(jī)、航空低速重載自潤(rùn)滑關(guān)節(jié)軸承摩擦磨損性能評(píng)價(jià)試驗(yàn)機(jī)����、空間環(huán)境自潤(rùn)滑活動(dòng)部件及自潤(rùn)滑材料摩擦磨損性能評(píng)價(jià)試驗(yàn)機(jī)等一系列自潤(rùn)滑關(guān)節(jié)軸承及自潤(rùn)滑材料儀器裝備平臺(tái)。

國(guó)內(nèi)外軸承試驗(yàn)機(jī)的研制可近似模擬軸承運(yùn)行工況�����,并檢測(cè)軸承摩擦性能數(shù)據(jù)����,但由于試驗(yàn)機(jī)研制標(biāo)準(zhǔn)不統(tǒng)一,造成數(shù)據(jù)兼容性較差且檢測(cè)數(shù)據(jù)可靠度較模糊��。近年來(lái)應(yīng)用在軸承試驗(yàn)機(jī)中的誤差補(bǔ)償技術(shù)可實(shí)現(xiàn)磨損量在線檢測(cè)誤差補(bǔ)償��,該技術(shù)的應(yīng)用可提高試驗(yàn)機(jī)檢測(cè)數(shù)據(jù)的有效性和可信度�����。

隨著航天技術(shù)的發(fā)展�����,軸承試驗(yàn)機(jī)航天環(huán)境模擬箱的需求還未得到滿足,如何解決液壓傳動(dòng)機(jī)構(gòu)引起的振動(dòng)干擾����、陪試軸承產(chǎn)生的附加扭矩等影響因素尚未得到解決。因此����,關(guān)節(jié)軸承試驗(yàn)平臺(tái)在檢測(cè)數(shù)據(jù)的精確性方面依舊是具有挑戰(zhàn)性的課題。

2����、自潤(rùn)滑關(guān)節(jié)軸承壽命預(yù)測(cè)研究

在實(shí)際磨損過(guò)程中,經(jīng)常是多種磨損形式共存����,并且各磨損形式之間還會(huì)相互影響形成新的磨損形式。研究者們普遍認(rèn)為磨損量可作為反映關(guān)節(jié)軸承磨損壽命的物理量����,并基于磨損失效機(jī)理建立相應(yīng)的磨損物理模型,表達(dá)磨損深度(磨損量)與接觸壓力�����、結(jié)構(gòu)參數(shù)、擺動(dòng)角度��、擺動(dòng)頻率�����、磨損常數(shù)和服役時(shí)間之間的關(guān)系����,即累積磨損量是特定時(shí)間內(nèi)對(duì)特定結(jié)構(gòu)關(guān)節(jié)軸承的累積作用效果����。

國(guó)外軸承公司(FLURO、INA��、SKF等)對(duì)常規(guī)工況下關(guān)節(jié)軸承的壽命計(jì)算都有相應(yīng)的公式�����,計(jì)算公式中考慮到載荷大小�����、載荷方向��、環(huán)境溫度�����、潤(rùn)滑方式、速度(擺頻)等影響和制約自潤(rùn)滑關(guān)節(jié)軸承壽命的因素��。

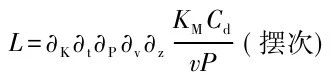

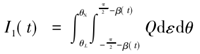

楊咸啟等對(duì)國(guó)產(chǎn)關(guān)節(jié)軸承進(jìn)行測(cè)試����,通過(guò)試驗(yàn)對(duì)比發(fā)現(xiàn),SKF公司的軸承壽命計(jì)算方法較適合用于計(jì)算國(guó)內(nèi)關(guān)節(jié)軸承的壽命��;基于關(guān)節(jié)軸承的失效準(zhǔn)則及摩擦磨損的理論基礎(chǔ)����,提出了適用于國(guó)內(nèi)關(guān)節(jié)軸承壽命預(yù)測(cè)的計(jì)算方法:

式中:∂K是載荷特性壽命系數(shù),∂t是與溫度相關(guān)的壽命系數(shù)��,∂P為載荷壽命系數(shù)�����,∂v是滑動(dòng)速度壽命系數(shù)��,∂z是潤(rùn)滑壽命系數(shù)����,KM是與摩擦副材料有關(guān)的系數(shù)��,Cd是關(guān)節(jié)軸承額定動(dòng)載荷�����,v是關(guān)節(jié)軸承球面滑動(dòng)速度,P為當(dāng)量動(dòng)載荷�����。

相關(guān)系數(shù)可以通過(guò)機(jī)械行業(yè)標(biāo)準(zhǔn)JB/T 8565-2010《關(guān)節(jié)軸承 額定動(dòng)載荷與壽命》查得�����。由于計(jì)算公式借鑒國(guó)外的計(jì)算方式����,缺少相應(yīng)的理論依據(jù),并且公式中所牽涉到的修正因子確定困難����,導(dǎo)致壽命計(jì)算的準(zhǔn)確性低,并且對(duì)于復(fù)雜擺動(dòng)和傾斜運(yùn)動(dòng)�����,以及用特殊潤(rùn)滑方式的相關(guān)系數(shù)無(wú)明確規(guī)定,導(dǎo)致其公式覆蓋面低����。

因此,國(guó)防科技大學(xué)方鑫等基于關(guān)節(jié)軸承協(xié)調(diào)接觸理論模型�����,融合滑動(dòng)磨損計(jì)算方法建立了自潤(rùn)滑關(guān)節(jié)軸承磨損失效物理模型�����,提出研究復(fù)雜的磨損非線性過(guò)程的磨損階段分析方法和不同磨損階段轉(zhuǎn)換的臨界拐點(diǎn)的辨識(shí)算法��,給出自潤(rùn)滑關(guān)節(jié)軸承磨損壽命的失效物理計(jì)算方法和分段線性計(jì)算方法����。

式中:F為接觸應(yīng)力����,u0為關(guān)節(jié)軸承初時(shí)間隙,Ks,Ⅰ為磨合磨損常數(shù)��,Ks,Ⅱ?yàn)榉€(wěn)定磨損常數(shù),Ks,Ⅲ為急劇磨損常數(shù)��;關(guān)節(jié)軸承自潤(rùn)滑襯墊每個(gè)階段的磨損常數(shù)Ks需要通過(guò)磨損試驗(yàn)確定其變化規(guī)律��。ut1為第一個(gè)拐點(diǎn)(由磨合階段進(jìn)入穩(wěn)定磨損階段)的平均磨損量��,ut2為第二個(gè)拐點(diǎn)(由穩(wěn)定磨損階段進(jìn)入急劇磨損階段)的平均磨損量��,um為磨損量失效閾值�����。

但由于該壽命公式未考慮溫度和載荷的作用,在工程實(shí)際應(yīng)用中��,仍存在一定的局限性����。

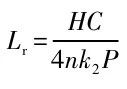

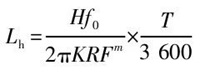

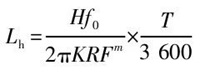

張?jiān)斊虏捎媒M合磨損計(jì)算方法分別建立了自潤(rùn)滑推力關(guān)節(jié)軸承和向心關(guān)節(jié)軸承的磨損壽命模型����。該模型綜合考慮了影響自潤(rùn)滑關(guān)節(jié)軸承壽命的磨損機(jī)理、結(jié)構(gòu)特點(diǎn)����、工作特性以及零部件功能要求等因素�����。其中向心關(guān)節(jié)軸承的磨損壽命模型為:

式中:k2為襯墊材料的磨損系數(shù),P為徑向載荷�����,H為極限磨損量�����,C為軸承外圈高度�����。

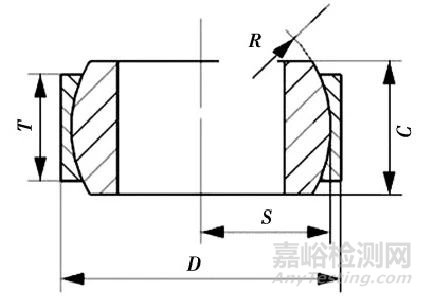

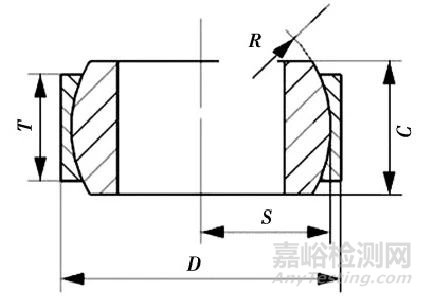

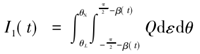

該壽命模型中將結(jié)構(gòu)參數(shù)(軸承內(nèi)圈半徑R��、軸承外圈內(nèi)徑D1�����、球面中心與內(nèi)圈背面間的距離S��、軸承公稱高度T和軸承外圈高度C��,如圖11所示)和功能要求(極限磨損量H)顯式地在模型中表示�����,可以適用于非標(biāo)準(zhǔn)特種關(guān)節(jié)軸承和特殊功能要求的自潤(rùn)滑關(guān)節(jié)軸承��。但該公式應(yīng)用的全局線性分析方法��,經(jīng)試驗(yàn)驗(yàn)證后磨損數(shù)據(jù)的擬合精度遠(yuǎn)低于分線段擬合精度��。

圖11 關(guān)節(jié)軸承結(jié)構(gòu)參數(shù)示意圖

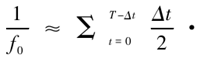

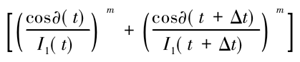

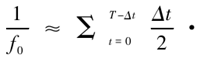

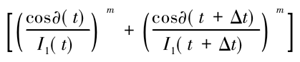

盧建軍等以鋼/PTFE編織物的自潤(rùn)滑向心關(guān)節(jié)軸承為研究對(duì)象�����,基于自潤(rùn)滑關(guān)節(jié)軸承的磨損機(jī)理����,考慮到組合磨損和穩(wěn)定磨損過(guò)程中線磨損率不變的特征�����,通過(guò)對(duì)向心關(guān)節(jié)軸承在復(fù)合擺動(dòng)方式下的運(yùn)動(dòng)����、接觸和速度��、受力��、磨損量的分析��,提出適用于軸承不同擺動(dòng)工況(旋轉(zhuǎn)擺動(dòng)����、傾斜擺動(dòng)以及復(fù)合擺動(dòng))下的壽命計(jì)算方法�����,彌補(bǔ)了現(xiàn)有計(jì)算公式僅考慮旋轉(zhuǎn)擺動(dòng)工況的不足��。

式中:H為襯墊最大允許磨損量�����,T為擺動(dòng)周期����,f0是軸承運(yùn)動(dòng)時(shí)襯墊對(duì)內(nèi)圈的單位摩擦力�����,∂(t)是傾斜擺動(dòng)角度和時(shí)間t的函數(shù),β(t)為擺角隨時(shí)間t的周期函數(shù)����。

但該模型針對(duì)的磨損形式主要為磨粒磨損�����,由于自潤(rùn)滑關(guān)節(jié)軸承磨損機(jī)制復(fù)雜��,該壽命公式有待進(jìn)行大量壽命試驗(yàn)來(lái)完善����。

3、自潤(rùn)滑關(guān)節(jié)軸承可靠性評(píng)估

自潤(rùn)滑關(guān)節(jié)軸承的工作壽命��、可靠度是軸承非常重要的質(zhì)量指標(biāo)����,國(guó)內(nèi)外專家學(xué)者對(duì)關(guān)節(jié)軸承的壽命和可靠性進(jìn)行了系統(tǒng)的研究�����,主要集中于基于失效時(shí)間數(shù)據(jù)的壽命分析和基于產(chǎn)品性能退化數(shù)據(jù)的壽命預(yù)測(cè)。但由于軸承壽命分散性很大��,需要大量的試驗(yàn)數(shù)據(jù)����,才能得到應(yīng)力與特征壽命之間的精確關(guān)系,找出軸承服役壽命的準(zhǔn)確規(guī)律����,推導(dǎo)出能夠適用于實(shí)際工況的壽命估算公式。

在目前自潤(rùn)滑關(guān)節(jié)軸承的可靠性研究方面��,國(guó)內(nèi)外學(xué)者大都采用短時(shí)�����、小樣本的方法�����,假定自潤(rùn)滑關(guān)節(jié)軸承的失效模式不發(fā)生變化����,對(duì)常見(jiàn)的壽命分布函數(shù)(如兩參數(shù)Weibull分布、正態(tài)分布、伽馬分布等)�����,通過(guò)中位秩法�����、最佳線性不變估計(jì)法����、支持向量機(jī)算法等對(duì)相關(guān)參數(shù)進(jìn)行估計(jì)。

李彥偉等根據(jù)高速自潤(rùn)滑關(guān)節(jié)軸承磨損壽命試驗(yàn)的完全和不完全試驗(yàn)數(shù)據(jù)�����,采用聯(lián)合平均秩次和最小二乘法對(duì)Weibull分布模型參數(shù)進(jìn)行評(píng)估��,得到了高速自潤(rùn)滑關(guān)節(jié)軸承磨損壽命的分布函數(shù)��、分布密度函數(shù)����、可靠度函數(shù)�����,實(shí)現(xiàn)了高速工況下自潤(rùn)滑關(guān)節(jié)軸承的可靠性分析��。

李如琰等提出一種小樣本擴(kuò)充的方法��,該方法根據(jù)試驗(yàn)過(guò)程中自潤(rùn)滑關(guān)節(jié)軸承磨損量的變化規(guī)律����,模擬磨損量增量矩陣和初始向量矩陣����,對(duì)小樣本數(shù)據(jù)進(jìn)行擴(kuò)充,為實(shí)現(xiàn)軸承的可靠性提供相應(yīng)的理論支撐�����。

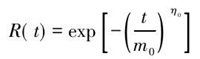

邱明等利用加速壽命試驗(yàn)的數(shù)據(jù)及可靠性分析方法��,進(jìn)行了加速壽命試驗(yàn)的分布假設(shè)��,結(jié)果顯示自潤(rùn)滑關(guān)節(jié)軸承的壽命服從Weibull分布����;然后采用最佳線性無(wú)偏估計(jì)法(BLUE)對(duì)加速壽命數(shù)據(jù)進(jìn)行參數(shù)估計(jì),得到了自潤(rùn)滑關(guān)節(jié)軸承在不同加速應(yīng)力下的可靠度��、可靠壽命�����、平均壽命等可靠性指標(biāo)����,進(jìn)而外推出其在正常應(yīng)力下的壽命可靠度函數(shù)為:

式中:形狀參數(shù)m0=4.04��,η0=623.51�����。

周占生根據(jù)性能退化的特征����,選擇以關(guān)節(jié)軸承的磨損量為退化量��,運(yùn)用理想解法(TOPSIS法)選擇線性退化模型為磨損量的退化模型����,應(yīng)用性能退化模型對(duì)關(guān)節(jié)軸承的壽命與可靠度進(jìn)行了預(yù)測(cè)��,不同載荷周期正弦載荷和恒定載荷作用下�����,基于磨損量退化軌跡的偽失效壽命可靠性的趨勢(shì)與實(shí)際試驗(yàn)失效壽命可靠性的趨勢(shì)吻合��,且誤差在10%以內(nèi)��,同時(shí)計(jì)算時(shí)間縮短50%以上����。

4、結(jié)語(yǔ)

自潤(rùn)滑關(guān)節(jié)軸承的磨損問(wèn)題較為復(fù)雜�����,其磨損過(guò)程與環(huán)境載荷�����、溫度��、速度等工況因素����,以及PTFE填充材料性能、編制方式�����、粘結(jié)性能等有關(guān)����。自潤(rùn)滑關(guān)節(jié)軸承的磨損機(jī)制復(fù)雜,且轉(zhuǎn)移膜成膜過(guò)程觀察困難����,同時(shí)用于評(píng)價(jià)軸承性能的試驗(yàn)平臺(tái)的搭建標(biāo)準(zhǔn)尚未統(tǒng)一��,檢測(cè)數(shù)據(jù)結(jié)果存在一定誤差�����。統(tǒng)一����、合理�����、適用性強(qiáng)的自潤(rùn)滑關(guān)節(jié)軸承的壽命預(yù)測(cè)公式依舊是軸承摩擦學(xué)研究者繼續(xù)努力的方向。

作者:韓翠紅1,2,3��,石佳東1,3�����,劉云帆3,劉倩3��,馬國(guó)政3����,李國(guó)祿1,王海斗3

工作單位:1.河北工業(yè)大學(xué) 材料科學(xué)與工程學(xué)院

2.天津職業(yè)技術(shù)師范大學(xué) 機(jī)械工程學(xué)院

3.陸軍裝甲兵學(xué)院 裝備再制造技術(shù)國(guó)防科技重點(diǎn)實(shí)驗(yàn)室

來(lái)源:材料導(dǎo)報(bào)����、軸承雜志社