導(dǎo)讀

隨著軍事科技的進(jìn)步���,戰(zhàn)場人員和裝備對自身的防護(hù)等級要求越來越高����,防彈材料應(yīng)運而生�����,主要應(yīng)用在防彈衣、車輛裝甲���、航空等領(lǐng)域���。陶瓷防彈材料因具備強度高、硬度大��、高彈性模量���、穩(wěn)定性好���、輕質(zhì)等特點成為防彈材料領(lǐng)域研究的熱點。

防彈材料從誕生到現(xiàn)在歷經(jīng)了以錳鋼����、鎢鋼、鋁合金����、鈦合金等硬質(zhì)金屬為主的防彈材料,到以尼龍纖維、芳綸纖維��、UHMWP纖維�、凱夫拉纖維等高分子防彈材料,再到以金屬材料與陶瓷材料復(fù)合體系��、陶瓷材料與高分子材料復(fù)合體系��,以及包括有機材料和無機材料相結(jié)合的復(fù)合體系防彈材料三代的發(fā)展����。

以金屬和陶瓷為主的硬質(zhì)防彈材料,其防彈原理主要是利用具備強度高����、硬度大的特點阻止彈體侵入或者彈開炸裂后的彈體碎片;以高分子材料為主的軟體防彈材料�����,其防彈機理主要是纖維在阻止彈體碎片浸入時產(chǎn)生了纖維的拉伸和剪切�����,并進(jìn)一步引起纖維斷裂���,因纖維具有高強度的特點�����,在此過程中�����,彈體的沖擊能得到很好的吸收與消釋�。

在以上三種防彈材料中�,金屬防彈材料具有強度高、韌性強��、彈性模量大等優(yōu)點�����,但密度大或價格高等缺點限制了裝備的機動性和靈活性���,從而影響其推廣��;高分子防彈材料具有密度小�����、強度高����、耐高溫、腐蝕����、絕熱、絕緣等優(yōu)點�����,但成型工藝復(fù)雜���、造價較高���、硬度低等缺點同樣也限制了其使用;陶瓷材料具有高強高硬的特點�����,再加之其抗磨損和腐蝕性能強����、熱膨脹系數(shù)小、制造工藝簡單等特性���,已成為近些年防彈材料的研究熱點�,相關(guān)成果也在軍事領(lǐng)域得到廣泛應(yīng)用�����。

1���、三種典型的防彈陶瓷材料

隨著防彈陶瓷研究深入�,越來越多的防彈陶瓷材料被發(fā)現(xiàn)���,目前已在防護(hù)工程應(yīng)用的有B4C��、SiC�、Al2O3����、Si3N4、AlN����、TiB4等���,其中Al2O3陶瓷、SiC陶瓷��、B4C陶瓷作為單相陶瓷作為防彈裝甲應(yīng)用最為廣泛��。

1����、氧化鋁陶瓷

氧化鋁(aluminium oxide)又稱礬土,分子式Al2O3�,通過離子鍵連接在一起,常見有α-Al2O3�����、β-Al2O3�、γ-Al2O3三種晶胞體,其中���,β-Al2O3熱穩(wěn)定性差���,高溫時(1300 ℃以上)主要以α-Al2O3存在,α-Al2O3具有很高的熔點(2054 ℃)�����、沸點(2980 ℃)和硬度(莫氏硬度僅次于金剛石��,達(dá)到9級)�,在高溫條件下(1500 ℃)仍然具有較高的強度和硬度,氧化鋁陶瓷還具有良好的化學(xué)穩(wěn)定性����、導(dǎo)熱性、耐磨性���、抗氧化��。其主要缺點是脆性高���,韌性差,限制使用�����,由于其價優(yōu)��,目前主要使用在防護(hù)要求等級較低的裝備上�。

在燒結(jié)成型工藝上有熱壓���、熱等靜壓法。如專利CN 202110275683.1中提到氧化鋁陶瓷采用低溫慢燒工藝制備出的防彈材料密度為3.9 g/cm3�����、抗彎強度358 MPa�����、維氏硬度16.9 GPa����,其不足之處在于采用低溫慢燒工藝耗時過長,對窯具提出更高的要求以及加重了能耗���;又如專利CN 201810749927.3中采用高溫固相燒結(jié)制備出了一種高韌性氧化鋁基防彈陶瓷�����,制備出的陶瓷具有強度高��、硬度高�����、韌性高和體積密度較低的特點�,但燒成溫度達(dá)1800 ℃且保溫時間長,其不足在于燒成溫度過高����,耗費了能源�,增加了成本。

2�、碳化硅陶瓷

碳化硅(silicon carbide)分子式SiC,又名金剛砂�����,是一種由碳-硅共價鍵組合形成的化合物�,目前常見的具有高溫穩(wěn)定性,屬于六方晶系的α-SiC和具有低溫穩(wěn)定性�,屬于立方晶系的β-SiC兩種。

碳化硅具有高熔點(2830 ℃)���、高模量�����、高硬度(莫氏硬度為9.5級)�、高強度、優(yōu)異的化學(xué)穩(wěn)定性�、導(dǎo)熱系數(shù)高、熱膨脹系數(shù)小�、耐磨性、耐腐蝕性能好等優(yōu)點��,但是其韌性低�,在彈體撞擊時容易發(fā)生破裂,限制了其使用����。

燒結(jié)碳化硅陶瓷的技術(shù)較多,但是不同的燒結(jié)方式對陶瓷內(nèi)部晶粒的形狀��、陶瓷致密性�、材料強度和韌性都有較明顯的不同影響。如中國建筑材料研究院研發(fā)了一種碳化硅陶瓷厚防彈板�,該陶瓷的強度為350 MPa,維氏硬度為24 GPa��,其不足之處在于制備工藝復(fù)雜��,且使用了大量的有毒性溶劑�����,不能批量化生產(chǎn)。

3��、碳化硼陶瓷

碳化硼(Boron carbide)俗稱黑鉆石�,分子式B4C,碳化硼具有高硬度����,其硬度僅次于金剛石��,且具有高溫高硬度特性�,在溫度超過1000 ℃時,其硬度是最大的����,規(guī)避了鋼材受熱軟化的缺陷。B4C還具有高熔點(2450 ℃)��、高模量(400 GPa)�����、抗氧化性�、耐腐蝕性、耐磨性(優(yōu)于剛玉)、低密度(2.52 g/cm3)等優(yōu)點��。但是B4C的斷裂韌性(小于2.2 MPa·m1/2)很低�����,限制了其使用��。

B4C陶瓷受制備條件影響較大�����,不同的燒結(jié)方法在燒結(jié)溫度�����、燒成時間�����、燒成控制�、燒成后陶瓷的性能上有各自的特點,沒有絕對優(yōu)劣之分��。如專利CN 114621012B中提出一種碳化硼防彈材料的制備方法����,以碳化硅�����、碳化鎢等原料添加纖維增強劑���,制備的防彈陶瓷材料的抗彎強度為478 MPa、抗壓強度為2926 MPa���、斷裂韌性為6.52 MPa·m1/2����。添加金屬粉末后強度獲得了一定的提高�����,但斷裂韌性惡化�。

4����、性能比較

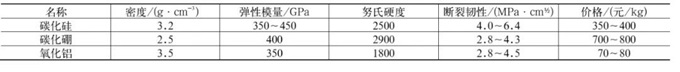

雖然這三種典型的防彈陶瓷都具有高強度、高硬度�、低密度等特征����,但是三者又存在一些區(qū)別�,具體的性能比較如表1所示,從表1可以看出三者當(dāng)中密度最小的是碳化硼���,單位價格最高���;碳化硅在三者中表現(xiàn)出更好的斷裂韌性;在價格方面氧化鋁陶瓷最便宜�,只有碳化硼的1/10。

表1 三種典型防彈陶瓷的性能

2�、防彈陶瓷材料性能改善研究現(xiàn)狀

防彈陶瓷雖然有較多優(yōu)點,但是也存在明顯的不足���,如韌性太低��、致密性較差����,主要原因是材料之間的化學(xué)鍵以共價鍵為主���,在高溫?zé)Y(jié)下��,內(nèi)部致密性差���,纖維不均勻,缺陷多等����。為了提高防彈陶瓷的韌性,改善致密性�����,國內(nèi)外眾多的科研工作者在這一問題上進(jìn)行了大量的研究���。

1�、氧化鋁陶瓷

目前����,氧化鋁陶瓷主要是通過增加增韌材料(如纖維�、顆粒等)或通過工藝改進(jìn),改善陶瓷內(nèi)部微觀結(jié)構(gòu)����,如通過陶瓷成型技術(shù)來改善陶瓷的致密性和韌性��。

王得盼等通過在氧化鋁陶瓷漿料中均勻地添加氧化鋁纖維粉末��,能明顯地改善陶瓷的抗拉強度和韌性���,纖維添加量10%時,韌性增加����,斷裂韌性提高了30.33%,抗彎強度提高了17.15%�;但材料致密度較無添加時下降,材料致密度在纖維摻入量為5%時達(dá)到最大值�。

王升等通過在75氧化鋁陶瓷中加入ZrSiO4,在添加2% ZrSiO4后��,陶瓷的抗彎強度和韌性達(dá)到最大值��,體積密度也達(dá)到了最大值�,擊穿強度提高了36.5%。

史國普等將莫來石纖維加入氧化鋁陶瓷��,當(dāng)添加量達(dá)到15%時�,彎曲強度和韌性提高最多,提高分別達(dá)到63.8%和54.7%��。通過分析斷口處的 SEM照片得出纖維材料增韌的原理是陶瓷斷裂時,斷口處纖維材料存在“拔出效應(yīng)”�,延長了陶瓷微裂紋、裂紋擴展的路徑�。

黃國威等通過采用兩步法代替?zhèn)鹘y(tǒng)的一步法燒結(jié)陶瓷,發(fā)現(xiàn)在1400 ℃保溫3小時����,陶瓷的致密性最高,氧化鋁的抗彎強度達(dá)到(348±7.15) MPa�����。

代金山等通過NH4F改變高純氧化鋁的微觀結(jié)構(gòu)����,當(dāng)NH4F的質(zhì)量分?jǐn)?shù)達(dá)到4%時(此時陶瓷晶體由板狀形貌向多面體形貌轉(zhuǎn)變),陶瓷的密度達(dá)到最大值3.71 g/cm3����,進(jìn)一步提高了材料的致密度。

2���、碳化硅陶瓷

目前,碳化硅陶瓷韌性增強的方法主要是改變陶瓷材料組分�,如通過增加纖維/晶須增韌����、第二相顆粒增韌和改變陶瓷成型工藝���,改變內(nèi)部陶瓷內(nèi)部微結(jié)構(gòu)來實現(xiàn)����。

李雙等在碳化硅陶瓷中添加碳短纖維����,碳短纖維加入可以降低陶瓷中游離硅的含量,形成β-SiC層���,增強碳化硅陶瓷的韌性�����,當(dāng)碳短纖維的體積分?jǐn)?shù)達(dá)到30%時���,碳化硅陶瓷的斷裂韌性達(dá)到5.1 MPa·m1/2,較未添加碳短纖維的碳化硅陶瓷的斷裂韌性相比提高了78%��。

魏少華等通過研究等溫鍛造技術(shù)發(fā)現(xiàn),SiC顆粒呈流線均勻分布在鋁基體中���,鍛件(弦向取樣)的性能得到明顯提高����,測得Rm=500 MPa�、Rp0.2=330 MPa、A=7%����、K1C=25.0 MPa·m1/2。

邢媛媛等通過優(yōu)化碳化硅粉體的粗細(xì)顆粒級配來增強碳化硅的韌性�,研究表明粗粉的引入可以抑制S-SiC陶瓷中異常晶粒的長大,晶粒呈現(xiàn)細(xì)小的等軸狀����,隨著粗粉含量增加,S-SiC陶瓷的韌性呈現(xiàn)先增加后減少的規(guī)律���,在粗粉含量為65%時���,S-SiC陶瓷的韌性最大,較之未加粗粉時提高了17.1%�,達(dá)到(4.92±0.24) MPa·m1/2��。

3�����、碳化硼陶瓷

目前,碳化硼陶瓷韌性增強的方法主要是優(yōu)化材料組分����,如通過增加纖維/晶須增韌、第二相顆粒增韌(金屬相���、過渡金屬硼化物���、石墨烯、納米顆粒����、稀土化合物等)和改變陶瓷內(nèi)部晶體結(jié)構(gòu)來實現(xiàn),如控制陶瓷顯微結(jié)構(gòu)���,減少晶粒的顆粒度����,增加陶瓷的致密性,陶瓷形成層狀結(jié)構(gòu)���。

閆學(xué)增通過添加碳纖維給碳化硼陶瓷增韌���,碳纖維體積達(dá)到12%時增韌效果最明顯,Cf/B4C復(fù)合材料的斷裂韌性提高了10%��,達(dá)到4.29 MPa·m1/2�����。

張衛(wèi)珂等在B4C-Si復(fù)合陶瓷中添加碳化硅晶須后��,發(fā)現(xiàn)陶瓷的韌性增強��,添加量為5%時達(dá)到最佳效果��,斷裂韌性提高了35%���,達(dá)到5.77 MPa·m1/2����。

劉維良等利用無水乙醇試劑�����,經(jīng)過除氧處理后,B4C陶瓷晶體粒徑降低���,在對11.6wt%硼粉進(jìn)行除氧后��,在2100 ℃條件下熱壓燒結(jié),制得的樣品的斷裂韌性較除氧之前提高了10.76%���,達(dá)到3.91 MPa·m1/2�。

倪慶森在B4C中引入Ti3SiC2制成復(fù)合材料��,隨著Ti3SiC2含量的增加����,B4C的韌性也隨之增加,當(dāng)i3SiC2含量達(dá)到40%時���,復(fù)合材料的韌性達(dá)到6.6 MPa·m1/2��。

3�����、防彈陶瓷復(fù)合材料的研究現(xiàn)狀

傳統(tǒng)防彈陶瓷雖然經(jīng)過一定的增韌改善了其防彈效果��,但是依然存在一些弊端�����,比如在增加材料韌性的同時��,有時會降低材料的強度���,而且傳統(tǒng)防彈陶瓷難以承受連續(xù)打擊�,受沖擊后不可修復(fù)�,是一次性的,成本較高���,可靠性不高�,且不具備良好的結(jié)構(gòu)可設(shè)計性��。針對這些缺點�����,研究人員開始著眼于將多種防彈材料結(jié)合起來�,形成復(fù)合防彈材料��。

目前防彈復(fù)合陶瓷的主要研究方向之一是與高性能纖維相結(jié)合�,形成陶瓷-高分子復(fù)合材料����,在防彈應(yīng)用領(lǐng)域陶瓷具有足夠的硬度,一般用作面板��;纖維具有高模量和高韌性�,作為背板使用,這樣可以發(fā)揮兩種材料的優(yōu)勢���。

陶瓷-高分子復(fù)合材料防彈性能受到各層防彈材料厚度的影響,王亞進(jìn)等采用響應(yīng)面方法并借助有限元分析方法�,得到以SiC-Al2O3-芳綸纖維形成的陶瓷-高分子復(fù)合靶板,研究表明復(fù)合靶板受到子彈侵徹時�����,陶瓷面板通過破碎和應(yīng)力波傳遞耗能�,芳綸纖維主要通過纖維的拉伸、延展和斷裂耗能����,在綜合防彈最好時SiC���、Al2O3、芳綸纖維的厚度分別是4.54 mm���、4.50 mm和7.17 mm����,較之將3 mm厚的碳化硅陶瓷�、5 mm厚的氧化鋁陶瓷與15 mm厚的芳綸纖維的原始復(fù)合耙板密度減少了5.4 kg/m2,且防彈效果也明顯改善��。

滕凌虹等研究了陶瓷厚度�、纖維厚度對陶瓷(B4C)/纖維復(fù)合裝甲的防彈效果,研究發(fā)現(xiàn)復(fù)合裝甲防彈的機理是在彈體侵徹初始階段����,彈體侵徹能主要由陶瓷面板承擔(dān),陶瓷通過壓縮和剪切破壞消能����,纖維背板出現(xiàn)鼓包和分層,纖維變形不明顯�,纖維伸長耗能;在彈體侵徹后期階段���,當(dāng)陶瓷面板達(dá)到一定厚度時(達(dá)到10 mm時)����,陶瓷面板受沖擊后出現(xiàn)陶瓷錐,背板纖維出現(xiàn)明顯的層間分層��、纖維拉伸和纖維剪切���,吸收大量的彈體動能���。陶瓷面板厚度增加其防彈效果更好,但當(dāng)陶瓷厚度達(dá)到14 mm之后����,防彈效果增加不明顯����;纖維厚度同樣受到陶瓷面板的影響,在陶瓷厚度達(dá)到14 mm時����,要想抵擋780 m/s子彈的沖擊,背板纖維需要達(dá)到20 mm�����;在陶瓷厚度達(dá)到16 mm時,要想抵擋同速度的子彈的沖擊�����,背板纖維只需要達(dá)到12 mm�。

陶瓷-高分子復(fù)合材料的防彈性能同樣受到背板纖維鋪層角度的影響,余毅磊等以UHMWPE作為背板材料��,對陶瓷/CF/UHMWPE復(fù)合裝甲的抗彈性進(jìn)行分析�,發(fā)現(xiàn)UHMWPE鋪層的角度減小時,復(fù)合抗彈材料的剛度和強度增大�,復(fù)合材料的抗彈性能增強。

陶瓷/CF/UHMWPE復(fù)合裝甲的耗能機理為陶瓷面板在沖擊后形成環(huán)向和徑向裂紋����,并呈現(xiàn)陶瓷錐破壞形態(tài)����,陶瓷面板通過破裂能耗能,纖維背板主要是由于陶瓷錐鼓包引起的纖維拉伸和斷裂產(chǎn)生的彈性勢能和斷裂能耗散彈丸的動能�����。

防彈陶瓷復(fù)合材料具備諸多優(yōu)點���,但是也存在某些不足:如防彈纖維與防彈陶瓷之間的膠粘劑存在結(jié)合強度低����、韌性差�,遲滯應(yīng)力波傳遞等缺點�,從而降低了其防彈效果。且針對復(fù)合材料的抗彈機理的研究不夠深入��,目前集中在有限元方法��,缺乏實際的抗彈實驗���。

為在復(fù)合防彈材料中尋找一種合適的膠粘劑�,方心靈等對聚烯烴類��、聚氨酯類���、環(huán)氧類的膠粘劑進(jìn)行試驗��,研究膠粘劑的用量�、真空工藝����、壓制工藝(壓制壓力�、壓制溫度、壓制時間)等對陶瓷基復(fù)合材料防彈性能的影響����,結(jié)果表明烯烴類膠粘劑的用量為220~240 g/塊插板(固化前),壓制壓力為5 MPa���,壓制溫度為80 ℃�,壓制時間為15 min���,復(fù)合材料的防彈性能最佳。

4��、總結(jié)與展望

防彈材料的研發(fā)和生產(chǎn)直接體現(xiàn)了國家的軍事實力���,是維護(hù)國民安全的重要保證�,陶瓷因具備對防彈材料的幾乎所有苛刻要求���,成為戰(zhàn)場上防護(hù)材料的主流。

對防彈陶瓷的研究也是方興未艾���,由原來研究單一組分陶瓷到研究多組分陶瓷,由單方面添加傳統(tǒng)增韌材料改善韌性���,到借助添加新型材料和新型工藝綜合方法改善其性能�����,對防彈陶瓷的研究也從單體陶瓷防彈延伸到與其他材料共同防彈的方向上來。

復(fù)合材料具有良好的性能���,因為它結(jié)合了增強材料和基體各自的優(yōu)點,也是發(fā)展最快���、最有前途的防彈材料。防彈材料逐漸向多元化和復(fù)合化發(fā)展,出現(xiàn)了各種具有高硬度和高韌性的新型防彈材料����,來應(yīng)對更加復(fù)雜的防護(hù)問題���。

隨著裝甲系統(tǒng)輕量化���、高效化的發(fā)展需求�����,防彈陶瓷與纖維增強防彈復(fù)合材料的優(yōu)越性愈加凸顯���,新型復(fù)合陶瓷防彈板具有傳統(tǒng)防彈板無可比擬的優(yōu)點,但存在的問題也不容忽視���,因此著力于解決防彈復(fù)合材料存在的問題���,不斷優(yōu)化材料性能是當(dāng)前的研究重點。

顯然���,目前的研究還不夠深入�,未來陶瓷防彈材料的研究方向主要如下 :

(1) 對于傳統(tǒng)防彈陶瓷材料而言����,要充分挖掘傳統(tǒng)防彈材料的潛力,進(jìn)一步對材料進(jìn)行改性�,開發(fā)出價格優(yōu)、質(zhì)量輕���、強度高、韌性好的材料�����;繼續(xù)深入研究改性背后的機理�����,通過綜合改性方法尋找性能更佳的防彈陶瓷材料����。

(2) 對于新型防彈材料而言�,要繼續(xù)復(fù)合材料各組分的組合優(yōu)化研究��,開發(fā)出性價比更高的防彈材料;同時加強其防彈機理的研究�,依據(jù)機理研發(fā)出性能更出色的新型防彈陶瓷�;加強防彈纖維與防彈陶瓷之間的膠粘劑的研究,研究韌性好��、結(jié)合度高����、價格適宜的新型膠粘劑。

來源:中國陶瓷����、國家新材料產(chǎn)業(yè)資源共享