給水加熱器(FWH)是熱電廠和核電廠的汽-水循環(huán)中的關(guān)鍵部件��,是管側(cè)給水和殼側(cè)蒸汽冷凝的界面��。由于位置關(guān)鍵,給水加熱器的性能對(duì)電廠的效率和利用率有明顯的影響��。

冶金工藝��、焊接工藝�,特別是無(wú)損檢測(cè)技術(shù)的進(jìn)步����,使焊接產(chǎn)品得到不斷的發(fā)展����。給水加熱器所用的產(chǎn)品主要有無(wú)縫管、焊接和冷撥管或焊接管三種�。下面通過(guò)介紹瓦盧瑞克焊接換熱管有限公司(VHET��,原Valtimet)的生產(chǎn)工藝�,論述與其它工藝相比該工藝的特別之處,以及工藝中無(wú)損檢測(cè)的重要性��。

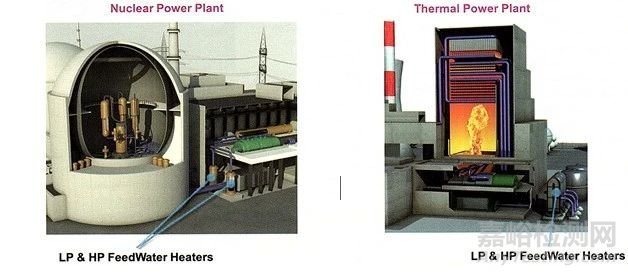

圖1 核電廠(左)和熱電廠(右)中的低壓和高壓給水加熱器

自上世紀(jì)70年代以來(lái)�����,人們就采用不銹鋼材料來(lái)制造低壓和高壓給水加熱器,主要采用兩種不銹鋼:鐵素體不銹鋼和奧氏體不銹鋼�����,下面主要探討奧氏體不銹鋼。根據(jù)給水加熱器的運(yùn)行條件�,可選用的各種奧氏體不銹鋼如下:

最常用的鋼種是TP304。

當(dāng)對(duì)耐腐蝕性能有特別要求�,而ASME標(biāo)準(zhǔn)要求的機(jī)械性能低于TP304時(shí)��,采用碳含量低的TP304L。

當(dāng)ASME標(biāo)準(zhǔn)要求的機(jī)械性能較高時(shí)��,高壓給水加熱器通常使用添加氮的TP304N制造��。

當(dāng)對(duì)耐腐蝕性能有特殊要求時(shí)�,有時(shí)也可使用TP316和其衍生鋼種�����。

典型的高壓不銹鋼給水加熱器管道的外徑為15~18 mm����,管壁厚度為1.1~3 mm。雖然人們傳統(tǒng)上使用無(wú)縫不銹鋼管道��,但是為了降低成本���,已采用焊接和冷撥管或焊接管代替了無(wú)縫鋼管���。

在上世紀(jì)80年代,瓦盧瑞克公司開(kāi)發(fā)了一種按最高標(biāo)準(zhǔn)要求生產(chǎn)高壓給水加熱器管的工藝�����,生產(chǎn)的熱管壁厚度最大為2.1 mm�。然后公司對(duì)其印度廠的工藝進(jìn)行了改進(jìn)�,來(lái)生產(chǎn)壁厚3 mm的不銹鋼管。

高壓給水加熱器管的生產(chǎn)工藝

將冷軋帶鋼進(jìn)行開(kāi)卷����,送入多機(jī)架成型機(jī)���,把帶鋼形成管狀。在惰性氣氛下利用非自耗電極進(jìn)行自熔焊接(TIG)��。瓦盧瑞克公司已開(kāi)發(fā)了一種在焊接過(guò)程中對(duì)焊接熔池進(jìn)行支持的工藝�,利用該工藝可使內(nèi)外焊縫形狀完美平滑,并可防止管道內(nèi)表面產(chǎn)生氧化�。

ASTM A249和ASTM A688標(biāo)準(zhǔn)要求在退火前對(duì)焊縫和基體金屬或僅對(duì)焊縫金屬進(jìn)行冷作加工�����。為確保通過(guò)均質(zhì)和再結(jié)晶使焊縫和基體金屬具有相似的機(jī)械和耐腐蝕性能����,在進(jìn)行熱處理前進(jìn)行冷作加工是必不可少的步驟。現(xiàn)有幾種工藝可滿足這一要求���,如焊縫整平�����、焊縫錘擊、輥式減徑�、拉撥等。

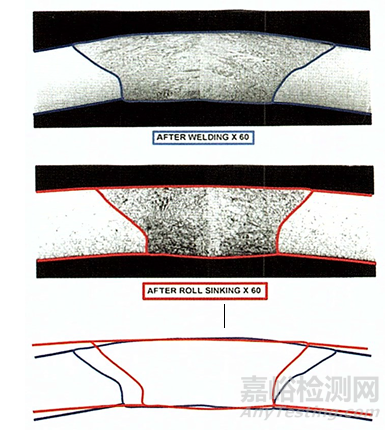

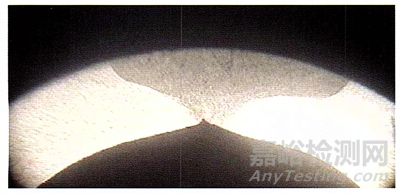

瓦盧瑞克公司利用軋制減徑退火(RSA)工藝進(jìn)行生產(chǎn)����,該工藝使鋼管進(jìn)入一組水平和垂直輥系��,對(duì)鋼管進(jìn)行縮徑����,使其達(dá)到最終的管徑。由于焊縫比基體金屬要軟����,所以主要是對(duì)焊縫進(jìn)行冷作,如圖2所示�。

圖2 利用軋制縮徑對(duì)焊縫區(qū)域進(jìn)行壓下

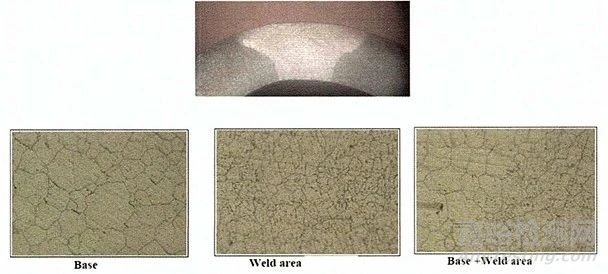

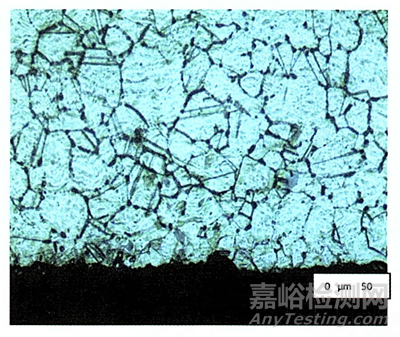

軋制減徑退火(RSA)工藝的最后一步是在線退火處理,來(lái)促進(jìn)焊縫材料的再結(jié)晶(圖3)和鐵素體的溶解�。由于在(利用環(huán)形線圈進(jìn)行感應(yīng)加熱的)熱處理過(guò)程中和在(利用水套系統(tǒng)的)冷卻過(guò)程中采用惰性氣氛對(duì)鋼管進(jìn)行保護(hù)�,瓦盧瑞克公司對(duì)鋼管進(jìn)行光亮退火處理可確保管道的內(nèi)外表面不產(chǎn)生氧化�。

圖3 在線退火有助于焊縫材料的再結(jié)晶

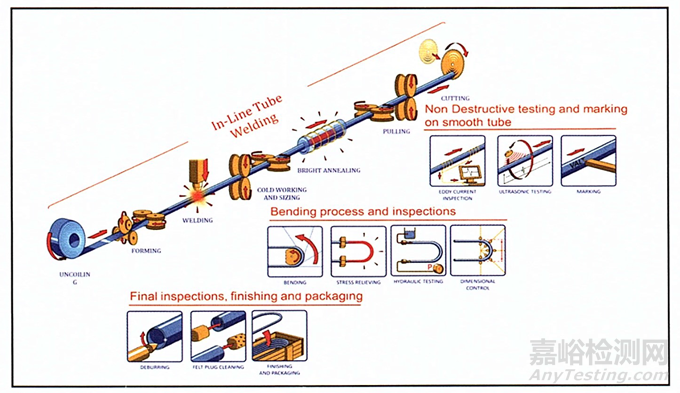

接著對(duì)鋼管進(jìn)行外觀檢查和無(wú)損探傷(氣壓試驗(yàn)�����、渦流檢測(cè)和超聲波檢測(cè))��。然后按照用戶要求進(jìn)行彎管�,對(duì)彎曲部分去除應(yīng)力�����,再次進(jìn)行水壓試驗(yàn)和外觀檢查�����,最后清洗和包裝�,如圖4所示�。

圖4 對(duì)鋼管進(jìn)行外觀檢查

無(wú)損檢測(cè)方法

1、渦流檢測(cè)

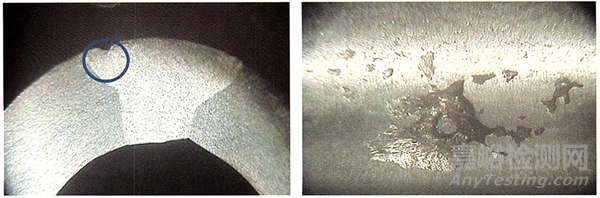

按照ASTM標(biāo)準(zhǔn)���,如A688,需要進(jìn)行渦流檢測(cè)(ECT)���。渦流檢測(cè)可檢測(cè)出短的和體積型條形缺陷或短小焊縫缺陷���,如圖5所示的凹痕和線狀缺陷)�。

圖5 利用渦流檢測(cè)判廢的焊縫凹痕

一般來(lái)說(shuō),人們利用頻率設(shè)定在10 kHz和30 kHz�����,以不同工作方式的環(huán)形線圈進(jìn)行渦流檢測(cè)�。ASTM A688規(guī)定了帶有直徑0.8 mm鉆孔的標(biāo)準(zhǔn)缺陷。判廢標(biāo)準(zhǔn)是ASTM A1016�����,該標(biāo)準(zhǔn)規(guī)定當(dāng)管道產(chǎn)生的測(cè)試信號(hào)等于或大于標(biāo)樣產(chǎn)生的最弱信號(hào)時(shí)應(yīng)判廢(也就是說(shuō)����,K值為1)�。在有些情況下,可選用更加嚴(yán)格的判廢標(biāo)準(zhǔn)�����,如ASTM A688的補(bǔ)充要求S1。

2�、超聲波檢測(cè)

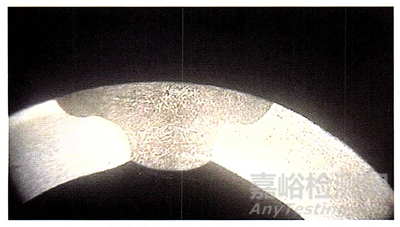

超聲波檢測(cè)一般以縱向方式進(jìn)行���,來(lái)檢測(cè)長(zhǎng)的和縱向焊縫缺陷��,如未焊透或焊縫不匹配���,如圖6所示。常用的標(biāo)準(zhǔn)缺陷為深度為額定管道壁厚10%或12.5%����、寬度為0.2 mm����、長(zhǎng)度為12.7 mm的U形縱向凹口��。為了更好地進(jìn)行焊縫缺陷檢測(cè)�����,這些人工缺陷須在焊縫中。

圖6 利用超聲波判廢的未焊透��、焊縫不匹配����、焊縫過(guò)厚

奧氏體鋼管所用的靈敏度K=0.8/0.9(-2/-1 dB)���。雖然在標(biāo)準(zhǔn)ASTM A688中�����,超聲波檢測(cè)不是強(qiáng)制性檢測(cè)項(xiàng)目,但由于高壓給水加熱器的工作環(huán)境相當(dāng)惡劣(高溫�、高壓),強(qiáng)烈建議對(duì)高壓給水加熱器進(jìn)行超聲波檢測(cè)����。

實(shí)際上按照標(biāo)準(zhǔn)A688的補(bǔ)充要求S1或S3中的嚴(yán)格參數(shù)進(jìn)行了幾次試驗(yàn),來(lái)檢查是否可用渦流檢測(cè)來(lái)代替超聲波檢測(cè)���,但試驗(yàn)結(jié)果并不理想�。即使采用高靈敏度進(jìn)行檢測(cè)�����,也無(wú)法檢測(cè)出未焊透或錯(cuò)邊缺陷��。這些缺陷是典型的長(zhǎng)缺陷�,僅超聲波才能檢測(cè)出來(lái)�����。

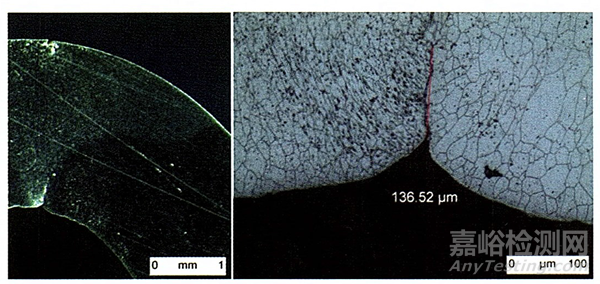

即使是人們所認(rèn)為質(zhì)量較高的焊接拉撥管也可能產(chǎn)生圖7所示的重大缺陷��,所以也須進(jìn)行超聲波檢測(cè)。

圖7 拉撥管的錯(cuò)邊

該工藝為什么特殊����?

無(wú)碳污染

上述生產(chǎn)工藝的優(yōu)點(diǎn)之一是在成型或定徑過(guò)程中鋼管內(nèi)部均不使用潤(rùn)滑劑。這樣工藝可保證鋼管在退火過(guò)程中不會(huì)被碳污染���。與此相反���,拉撥工藝的冷作加工使用潤(rùn)滑劑��,在退火前要進(jìn)行脫脂����,由于鋼管很長(zhǎng)(長(zhǎng)度在15米以上),內(nèi)徑非常?����。ù蠹s10 mm)�,脫脂非常困難�。

圖8 A262操作A腐蝕試驗(yàn):晶間碳化物沉淀

殘余應(yīng)力小

采用拉撥工藝,鋼管的平直度在連續(xù)退火爐內(nèi)進(jìn)行離線退火后無(wú)法滿足用戶要求���。因此須采用雙曲線旋轉(zhuǎn)輥矯直要對(duì)鋼管進(jìn)行嬌直。嬌直操作會(huì)使鋼管外表面產(chǎn)生很深的印痕和很大的殘余應(yīng)力�����,這會(huì)對(duì)耐應(yīng)力腐蝕裂紋性能(SCC)造成不利影響。

在高溫高壓條件下�����,304對(duì)這種腐蝕機(jī)理非常敏感�。因此必須要對(duì)殘余應(yīng)力進(jìn)行限制��。上述工藝可確保鋼管在退火過(guò)程中平直度保持不變���,這樣鋼管就不需要進(jìn)行矯直�,殘余應(yīng)力就很低���。

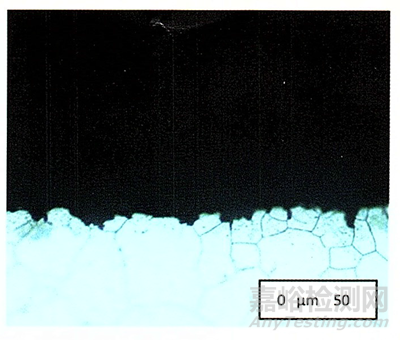

沒(méi)有鉻貧化或過(guò)酸洗的風(fēng)險(xiǎn)

在進(jìn)行空氣退火時(shí)�,為了去除氧化皮和貧鉻層,必須要進(jìn)行酸洗��。由于鋼管內(nèi)徑非常小����,鋼管很長(zhǎng)�����,在鋼管表面很難進(jìn)行該操作�����。酸洗條件不好時(shí),不是不能完全去除貧鉻層就是造成過(guò)酸洗���,如圖9所示�����。過(guò)酸洗會(huì)使表面變粗糙�����,增大壓降��。上述生產(chǎn)工藝采用光亮退火避免了這些風(fēng)險(xiǎn)��,由于不進(jìn)行酸洗����,同時(shí)對(duì)環(huán)境友好(不產(chǎn)生含氮化物的廢液)����,使用安全(無(wú)HF酸)。

圖9 鋼管內(nèi)表面的過(guò)酸洗

嚴(yán)格的無(wú)損檢測(cè)

在鋼管生產(chǎn)規(guī)范中���,渦流檢測(cè)是標(biāo)準(zhǔn)規(guī)定的檢測(cè)方法,但是為了檢測(cè)出利用其它方法無(wú)法檢出的關(guān)鍵性缺陷���,還須強(qiáng)制實(shí)施超聲波檢測(cè)����。這些關(guān)鍵缺陷會(huì)導(dǎo)致管道故障�,特別是在高溫高壓條件下,會(huì)使設(shè)備產(chǎn)生重大問(wèn)題�,因此強(qiáng)烈建議在鋼管生產(chǎn)中使用渦流檢測(cè)和超聲波檢測(cè)。

降低運(yùn)送帶來(lái)的風(fēng)險(xiǎn)

在線加工處理可明顯降低將鋼管從一臺(tái)設(shè)備運(yùn)送到另一臺(tái)設(shè)備所產(chǎn)生的風(fēng)險(xiǎn)�����。為了防止產(chǎn)生凹痕�、應(yīng)力或管道變形等缺陷�����,在運(yùn)送時(shí)要格外小心謹(jǐn)慎�����。

來(lái)源:不銹�、中國(guó)鋼鐵工業(yè)協(xié)會(huì)不銹鋼分會(huì)