1�����、定義

晶粒是由原子或分子排列組成的基本微觀結(jié)構(gòu)單元���,晶粒大小指的是晶體中晶粒的尺寸或平均尺寸。通常用顆粒分析法��、金相顯微鏡觀察法、X射線衍射和透射電鏡等方法測(cè)定晶粒大小���。

晶粒大小是影響材料性能的重要因素之一。晶粒大小的減小可以提高材料的強(qiáng)度和硬度�����,同時(shí)促進(jìn)材料的塑性變形�����,然而過(guò)小的晶粒卻可能導(dǎo)致材料脆性的增加。

接下來(lái)將介紹幾個(gè)晶粒尺寸對(duì)材料性能產(chǎn)生影響的典型的例子。

2�����、三個(gè)典型例子

純鎂

鎂合金是密度最低的金屬結(jié)構(gòu)材料,它具有比強(qiáng)度高�����、比剛度大��、電磁屏蔽性能優(yōu)異等突出特點(diǎn)。但是���,鎂合金的絕對(duì)強(qiáng)度和室溫塑性都較低,這嚴(yán)重阻礙了鎂合金作為高性能結(jié)構(gòu)材料的廣泛應(yīng)用���。根據(jù)經(jīng)典的Hall-Petch關(guān)系,通過(guò)晶粒細(xì)化可大幅提高金屬材料的力學(xué)性能���。

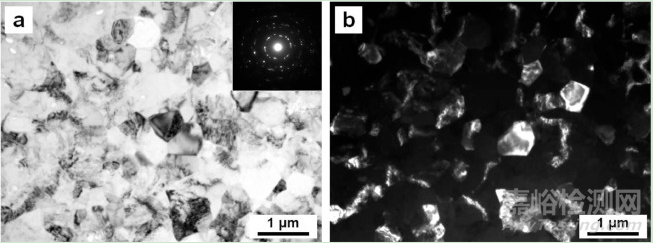

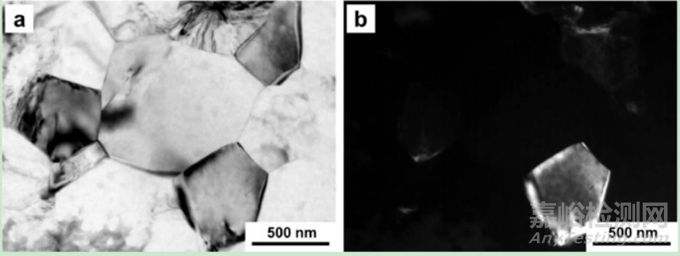

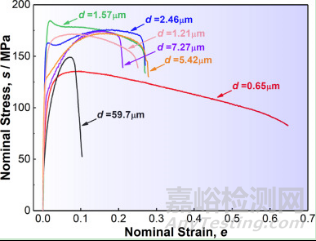

文中通過(guò)熱重結(jié)晶和退火成功地制備了組織結(jié)構(gòu)完全再結(jié)晶的無(wú)雜質(zhì)多晶純鎂試樣�����,其平均晶粒尺寸范圍從0.65微米到59.7微米不等��。TEM圖和EBSD圖像表明���,可以通過(guò)改變退火溫度和保溫時(shí)間對(duì)晶粒尺寸進(jìn)行精確調(diào)控。

EBSD反極圖和晶界圖表明試樣均表現(xiàn)出典型的基面再結(jié)晶織構(gòu)��,證實(shí)了組織的再結(jié)晶���。如下圖�����。

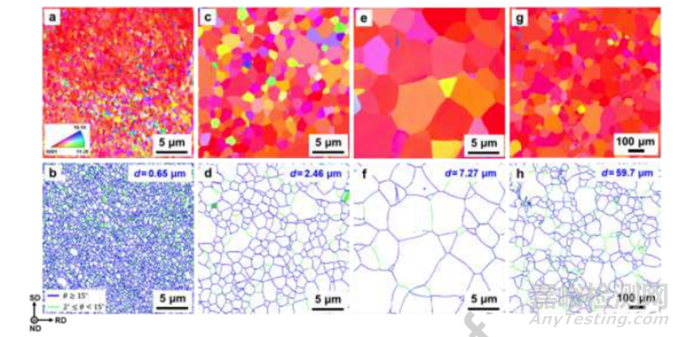

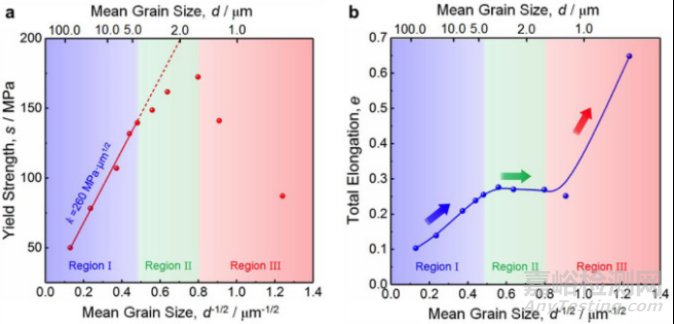

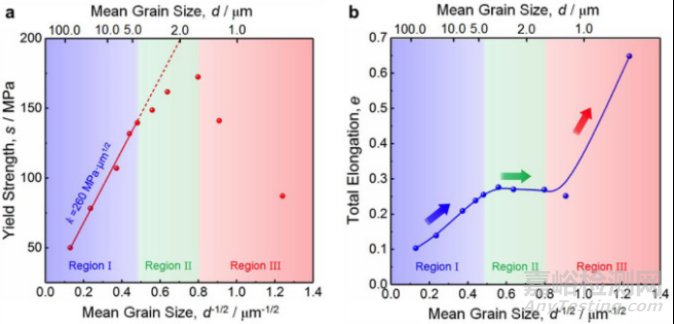

下圖是不同晶粒尺寸商業(yè)純Mg的室溫拉伸應(yīng)力-應(yīng)變曲線以及屈服強(qiáng)度和延伸率與晶粒尺寸的關(guān)系��。隨著晶粒尺寸的降低���,材料的強(qiáng)度和塑性同步提高���,平均晶粒尺寸為1.57μm時(shí)達(dá)到最佳。

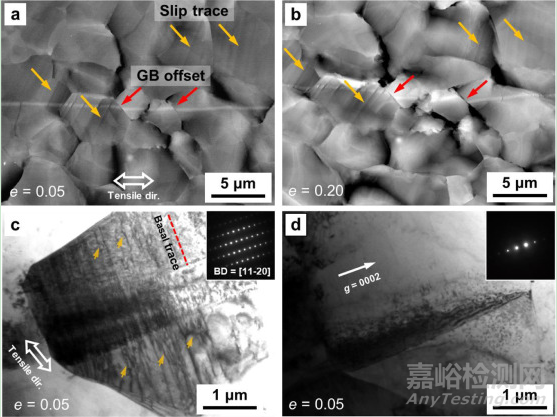

細(xì)晶區(qū)相當(dāng)于一個(gè)過(guò)渡區(qū)域,多種機(jī)制均能促進(jìn)塑性變形���。而GBS是超細(xì)晶樣品的主要變形機(jī)制�����。下圖是細(xì)晶(d=2.46μm)樣品的拉伸變形組織���。

總的來(lái)說(shuō),通過(guò)改變晶粒尺寸��,可以大幅調(diào)控純Mg的強(qiáng)度和塑性�����。尤其當(dāng)晶粒尺寸細(xì)化到1μm以下時(shí)��,晶界滑移取代常規(guī)的基面滑移和孿晶變形成為其主導(dǎo)的變形機(jī)制���,并帶來(lái)材料室溫塑性的巨大提高。進(jìn)一步調(diào)控超細(xì)晶純Mg的晶界穩(wěn)定性���,將使設(shè)計(jì)強(qiáng)韌性鎂合金成為可能���,用于未來(lái)的實(shí)際應(yīng)用���。

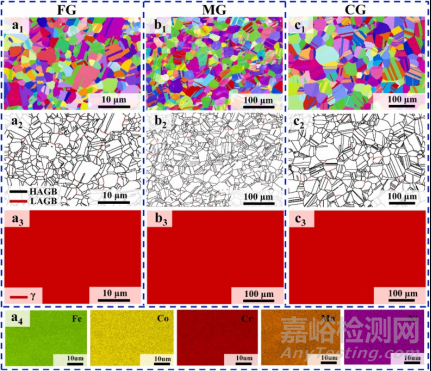

亞穩(wěn)態(tài)高熵合金

下圖顯示了重結(jié)晶退火后不同晶粒尺寸的亞穩(wěn)態(tài)高熵合金的微觀結(jié)構(gòu)���。圖中的反極圖(a1-d1)確認(rèn)等軸晶粒的方向是隨機(jī)的,并且退火孿晶在所有樣品中都很容易辨別出來(lái)��。每個(gè)樣品僅包含輕微的低角度晶界(a2-d2),表明晶粒處于完全再結(jié)晶狀態(tài)�����。其中HAGB���、LAGB和γ分別指高角度晶界���、低角度晶界和FCC相。

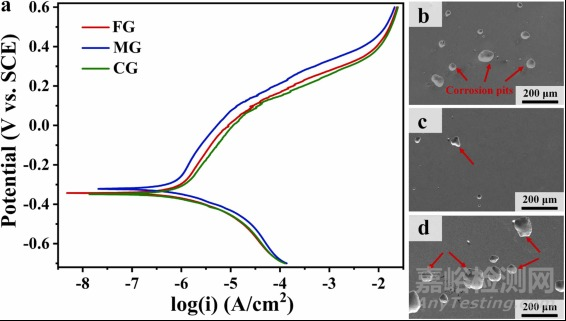

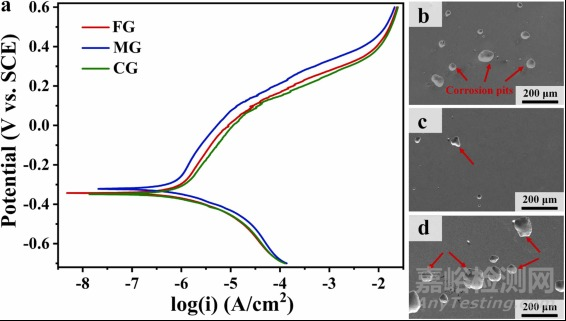

下圖(a)表示不同晶粒尺寸的亞穩(wěn)態(tài)高熵合金在3.5 wt% NaCl溶液中的動(dòng)電位極化曲線���。

動(dòng)電位極化后各試樣的腐蝕形貌:(b)FG試樣��、(c)MG試樣和(d)CG試樣�����。圖中所有樣品的陰極分支幾乎彼此重合���,表明晶粒尺寸的多樣性對(duì)陰極反應(yīng)的影響很小���。

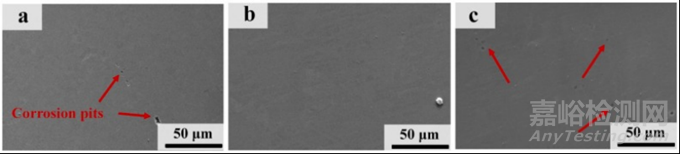

下圖表示不同晶粒尺寸的亞穩(wěn)態(tài)HEA在3.5wt%NaCl溶液中浸泡48h后的腐蝕形貌(a)FG樣品,(b)MG樣品和(c)CG樣品。盡管長(zhǎng)時(shí)間浸泡后每個(gè)樣品表面形成鈍化膜���,但它們的腐蝕形態(tài)卻有明顯差異���。換言之���,亞穩(wěn)態(tài)高熵合金會(huì)受到不同程度的點(diǎn)蝕,顯示出隨機(jī)分布的腐蝕坑(用紅色箭頭標(biāo)記)��。

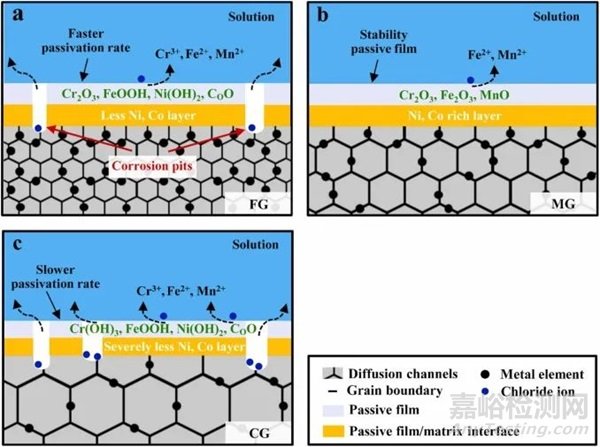

實(shí)驗(yàn)結(jié)果表明��,亞穩(wěn)態(tài)HEA的耐蝕性隨晶粒尺寸的增加而增加���,在MG樣品中表現(xiàn)出優(yōu)異的防腐性能���,然后隨著晶粒尺寸的進(jìn)一步增大而降低��。下圖表示不同晶粒尺寸亞穩(wěn)態(tài)高熵合金腐蝕機(jī)理示意圖,(a)FG樣品�����,(b)MG樣品和(c)CG樣品��。其中,鈍化膜中的化學(xué)成分在3.5重量%NaCl溶液中浸泡48小時(shí)后由主要物種表示�����。

從機(jī)械性能來(lái)看��,晶粒尺寸增大,機(jī)械強(qiáng)度降低��,而耐腐蝕性隨晶粒尺寸增大而呈現(xiàn)先增大后減小的趨勢(shì)�����。亞穩(wěn)態(tài)高熵合金的耐腐蝕性隨著晶粒尺寸的增大而增加��,在中晶中表現(xiàn)出優(yōu)異的耐腐蝕性能��,然后隨著晶粒進(jìn)一步長(zhǎng)大而惡化���。這種耐腐蝕性的差異主要表現(xiàn)為不同程度的鈍化膜溶解和點(diǎn)蝕的形成���。

壓電陶瓷

壓電陶瓷是一類(lèi)通過(guò)壓電效應(yīng)實(shí)現(xiàn)電能與機(jī)械能相互轉(zhuǎn)化的重要功能陶瓷���。壓電陶瓷的介電、壓電及鐵電性能均會(huì)隨著其晶粒尺寸的改變而改變, 這種物理現(xiàn)象被稱(chēng)作壓電陶瓷的晶粒尺寸效應(yīng)。隨著電子工業(yè)的需要和陶瓷制備技術(shù)的發(fā)展, 壓電器件呈現(xiàn)微型化�����、薄層化和高集成的發(fā)展趨勢(shì)���。

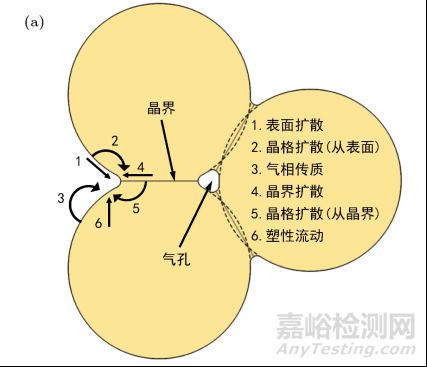

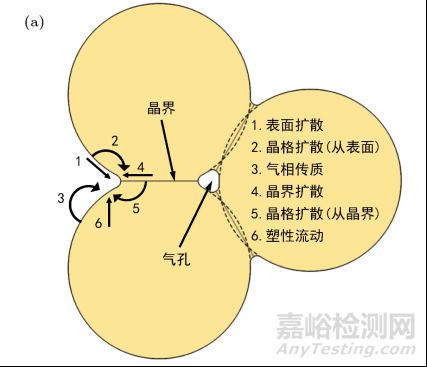

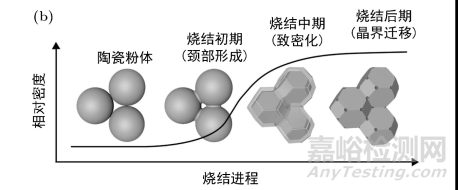

一般來(lái)講��,陶瓷燒結(jié)過(guò)程可以劃分為3個(gè)階段: 燒結(jié)初期�����、燒結(jié)中期和燒結(jié)末期。如下圖所示��,在燒結(jié)初期, 粉體顆粒之間相互接觸形成頸部; 在燒結(jié)中期, 致密化速率增加, 陶瓷快速收縮; 在燒結(jié)后期, 致密化速率急速下降, 晶界遷移并導(dǎo)致陶瓷晶粒長(zhǎng)大, 改變?cè)摃r(shí)期的能量可顯著影響陶瓷的晶粒尺寸。

上圖 (a) 是六種燒結(jié)機(jī)制的擴(kuò)散路徑; (b)是燒結(jié)過(guò)程中致密化與晶粒長(zhǎng)大示意圖, 黑色曲線表示相對(duì)密度的變化��。

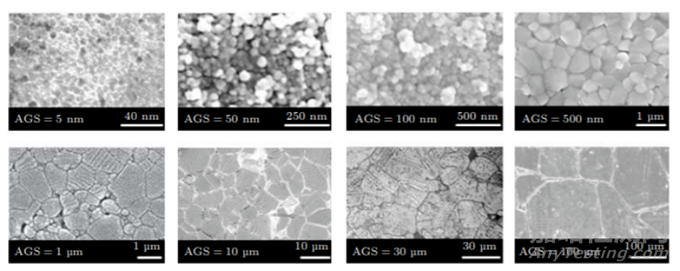

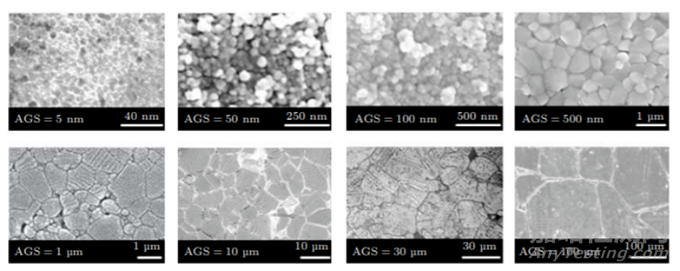

下圖展示了BT陶瓷典型的晶粒尺寸及形貌�����。利用不同的粉體制備方法結(jié)合多種燒結(jié)手段可以制備小至幾納米, 大至幾十微米晶粒尺寸的致密BT陶瓷�����?�?梢栽谳^大尺寸的晶粒(腐蝕后)中觀察到條帶狀�����、魚(yú)骨狀和水印狀的鐵電疇�����。

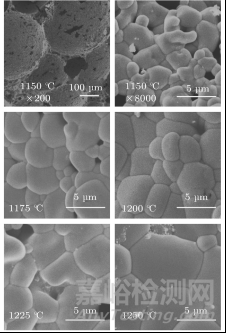

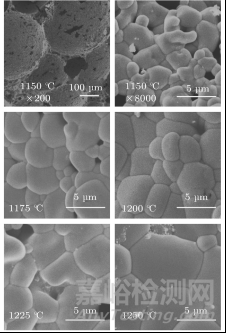

研究人員通過(guò)控制燒結(jié)溫度得到了晶粒尺寸介于1.25—5.93 μm的PZT陶瓷, 其晶粒尺寸隨著燒結(jié)溫度的增長(zhǎng)而逐漸變大, 如下圖所示。

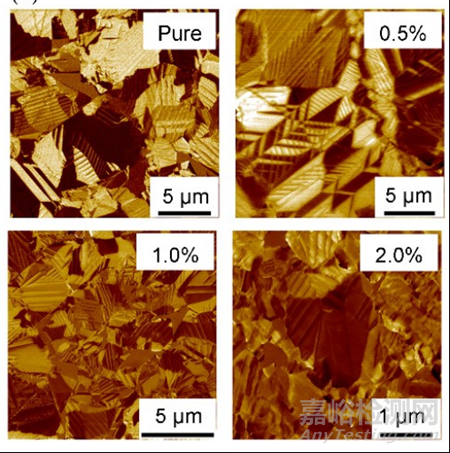

研究人員通過(guò)PFM在材料中觀察到了導(dǎo)電疇壁,且該單位體積內(nèi)導(dǎo)電疇壁的含量隨晶粒尺寸的減小而增加���,下圖是KNN-x Sr陶瓷中鐵電疇尺寸隨著晶粒尺寸的變化; 在總體疇壁密度提升的同時(shí), 導(dǎo)電疇壁的數(shù)量也大幅增加�����。

雖然在不同體系中壓電晶粒尺寸效應(yīng)表現(xiàn)各異, 但不可否認(rèn)的是, 調(diào)節(jié)晶粒尺寸是調(diào)控其壓電性能的有效手段。深入研究相關(guān)理論機(jī)制從而推動(dòng)晶粒尺寸調(diào)控工程的進(jìn)步將是未來(lái)研究的熱點(diǎn)方向�����。

3���、總結(jié)

晶粒尺寸對(duì)不同的材料有著不同的性能的影響��,對(duì)提高材料的性能有著很大的作用���。

1��、對(duì)強(qiáng)度的影響:

晶粒細(xì)化可以提高材料的強(qiáng)度。晶粒尺寸的減小能夠阻礙位錯(cuò)運(yùn)動(dòng)并增加材料塑性變形的難度,從而提高材料的屈服強(qiáng)度�����、抗拉強(qiáng)度和硬度�����。此外,小晶粒還可以減小材料的斷裂韌性�����,從而在一定程度上增加材料的脆性。

2��、對(duì)塑性變形的影響:

晶粒細(xì)化可以促進(jìn)材料的塑性變形��。隨著晶粒尺寸的減小�����,位錯(cuò)的運(yùn)動(dòng)難度增大�����,塑性形變的能量將轉(zhuǎn)化為位錯(cuò)運(yùn)動(dòng)的能量��,在晶界處發(fā)生滑移和馬氏體變形等�����,從而促進(jìn)了材料的塑性變形。此外,在小晶粒材料中��,組織中的高密度位錯(cuò)和開(kāi)裂點(diǎn)減少���,導(dǎo)致了更好的韌性和抗變形性能���。