驗證方案的起草與審批:

1. 驗證目的

通過安裝確認(rèn)���、運(yùn)行確認(rèn)和性能確認(rèn),確定該設(shè)備的安裝����、資料等符合預(yù)期要求����;設(shè)備的運(yùn)行符合說明書的設(shè)計要求�;該設(shè)備按擬定的標(biāo)準(zhǔn)操作規(guī)程操作,滅菌器內(nèi)溫度分布均勻性及滅菌效果等達(dá)到使用要求����,性能穩(wěn)定、可靠�。根據(jù)GMP要求制定本驗證方案�,作為對***型脈動真空滅菌器進(jìn)行驗證的依據(jù)。

2. 驗證范圍

適用于對計劃安裝于***生產(chǎn)車間***房間(編號: )�,用于的***劑型的***用途的***型脈動真空滅菌器的安裝����、運(yùn)行以及性能進(jìn)行確認(rèn)。

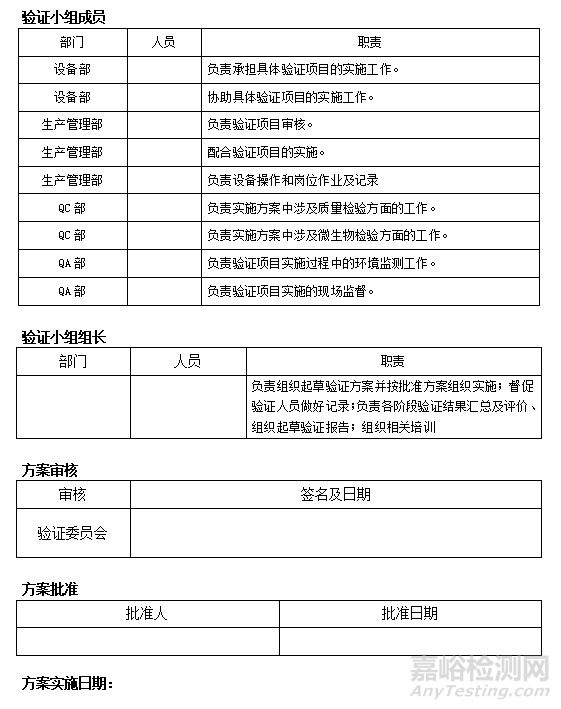

3. 驗證職責(zé)

3.1. 驗證委員會

l 負(fù)責(zé)所有驗證工作的組織和領(lǐng)導(dǎo)���。

l 負(fù)責(zé)對驗證系統(tǒng)的風(fēng)險評估結(jié)果進(jìn)行審核和批準(zhǔn)。

l 負(fù)責(zé)對驗證中出現(xiàn)的偏差和驗證結(jié)果進(jìn)行分析討論����,并作出評價,決定再驗證周期�。

l 負(fù)責(zé)對驗證系統(tǒng)的變更進(jìn)行審核和批準(zhǔn)

l 提出全廠的年度及長期驗證工作計劃���,包括驗證的項目,周期及時間安排等�。

l 組織協(xié)調(diào)驗證活動����,提供驗證所需資源���,確保驗證進(jìn)度。

l 審批驗證報告����。

3.2. 驗證小組

l 負(fù)責(zé)驗證方案的制訂����、實施與協(xié)調(diào),組織驗證的相關(guān)培訓(xùn)���。

l 執(zhí)行并確認(rèn)驗證方案中的內(nèi)容,并對實施過程中出現(xiàn)的結(jié)果進(jìn)行分析���,對出現(xiàn)的偏差填寫“偏差調(diào)查處理表”,并上報驗證委員會����。

l 對驗證系統(tǒng)的變更按照《變更管理規(guī)程》提出變更申請。

l 負(fù)責(zé)收集各項驗證�、試驗記錄并歸入驗證文件中����。

l 準(zhǔn)備和起草驗證報告。

3.3. 設(shè)備部

l 負(fù)責(zé)設(shè)備的預(yù)防性維修����、保養(yǎng)計劃的制訂和實施����。

l 負(fù)責(zé)儀器、儀表的校準(zhǔn)或檢定����。

l 負(fù)責(zé)為廠房�、設(shè)施、設(shè)備驗證工作提供技術(shù)指導(dǎo)���。

3.4. QC部

l 負(fù)責(zé)對驗證過程中的微生物檢測,對方案中的檢查結(jié)果進(jìn)行審查及偏差分析����。

l 負(fù)責(zé)完成驗證過程中的試驗記錄。

3.5. QA部

l 負(fù)責(zé)對驗證的結(jié)果進(jìn)行審核批準(zhǔn)

l 負(fù)責(zé)驗證報告的編制和總結(jié)

l 負(fù)責(zé)驗證文檔的管理

3.6. ***車間

l 負(fù)責(zé)設(shè)備的操作���,安排設(shè)備具體驗證時間

l 負(fù)責(zé)設(shè)備的操作、清潔文件的制訂�,指定設(shè)備管理人員

l 負(fù)責(zé)提供被滅菌物品的種類和數(shù)量

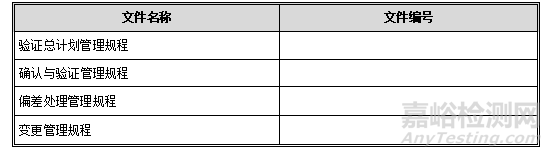

4. 驗證指導(dǎo)文件

下列文件是驗證的基礎(chǔ)文件:

4.1. 內(nèi)部文件

4.2. 相關(guān)法規(guī)文件

《藥品生產(chǎn)質(zhì)量管理規(guī)范》(2010修訂版)

《藥品生產(chǎn)質(zhì)量管理規(guī)范》(2010修訂版) 附錄一:無菌藥品

《自動控制壓力蒸汽滅菌技術(shù)條件》(GB 8599)

《大容量注射劑���、小容量注射劑滅菌器》(JB20001)

《藥品生產(chǎn)質(zhì)量管理管理實施指南》(2011年版)

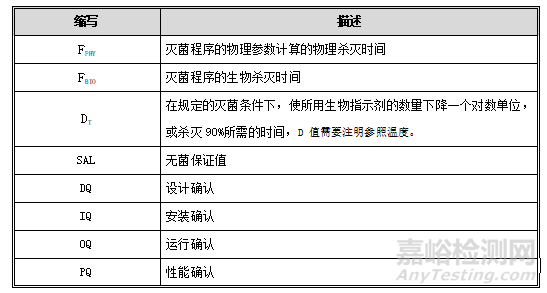

5. 術(shù)語縮寫

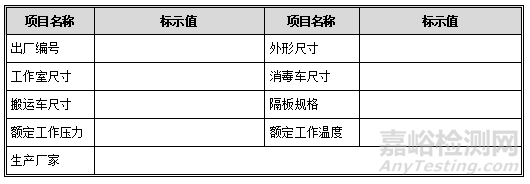

6. 設(shè)備概述

6.1. 主要技術(shù)參數(shù)

6.2. 管路原理示意圖

圖 1脈動真空滅菌器管路原理示意圖(略)

6.3. 工作原理及模式描述

該滅菌器采用純蒸汽對***進(jìn)行滅菌,系統(tǒng)預(yù)置程序為織物滅菌程序和液體滅菌程序兩種���,具體程序內(nèi)容如下所述,滅菌工藝控制使用PLC系統(tǒng)���,溫度控制系統(tǒng)使用Pt100探頭����,放置于滅菌器底部冷凝水排放口處���。滅菌過程的溫度自動控制����、記錄并可打印�。……

6.3.1. 織物滅菌程序

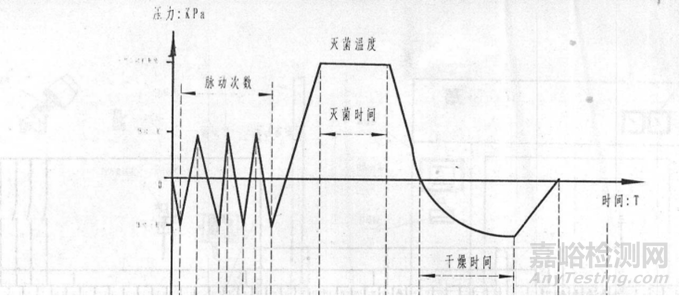

織物滅菌程序:可設(shè)置參數(shù)為脈動次數(shù)���、滅菌溫度、滅菌時間�、干燥時間;滅菌步驟分為脈動�、升溫���、滅菌�、排汽����、干燥����、結(jié)束六個階段。詳見織物工作曲線圖:

圖 2織物工作曲線圖

6.3.2. 液體滅菌程序

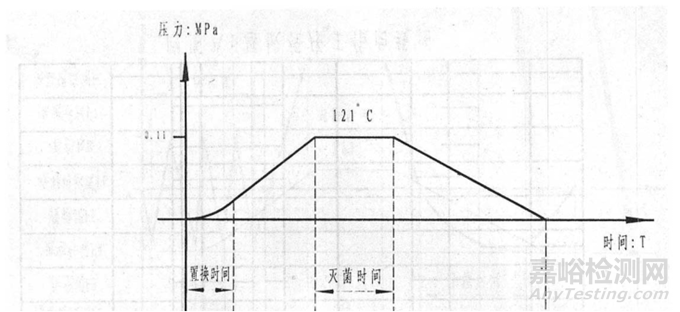

液體滅菌程序:可設(shè)置參數(shù)為置換時間�、滅菌溫度、滅菌時間�;滅菌步驟為進(jìn)汽升溫置換���、滅菌���、慢排氣、結(jié)束四個階段���。詳見液體工作曲線圖:

圖 3液體工作曲線圖

6.3.3. B-D程序

B-D程序:可設(shè)置參數(shù)為脈動次數(shù)、滅菌溫度����、滅菌時間�、干燥時間;滅菌步驟分為脈動����、升溫���、滅菌���、排汽�、干燥����、結(jié)束六個階段���。工作方式與織物滅菌程序相同���。

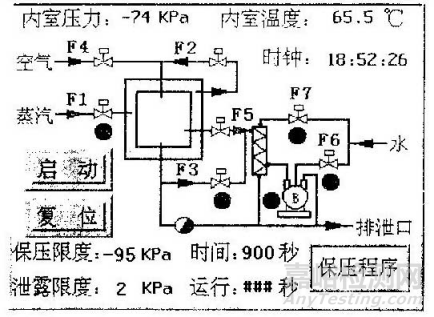

6.3.4. 保壓程序

此程序用來檢測管路的密封情況���,可設(shè)置參數(shù)為:真空保壓限度、真空泄漏限度���、真空保壓時間,操作畫面如下:

圖 4保壓程序操作畫面

7. 驗證實施前提條件

7.1.各相關(guān)人員已經(jīng)經(jīng)過崗位培訓(xùn)且考核合格���,見附表1 人員培訓(xùn)及考核確認(rèn)記錄。

7.2.各相關(guān)文件系統(tǒng)已編制完成并經(jīng)過審批,見附表2 驗證所需文件確認(rèn)記錄

8. 人員確認(rèn)

驗證小組成員和所有參與測試的人員均經(jīng)過驗證方案的培訓(xùn)�,記錄在附表3 驗證方案培訓(xùn)簽到表中。

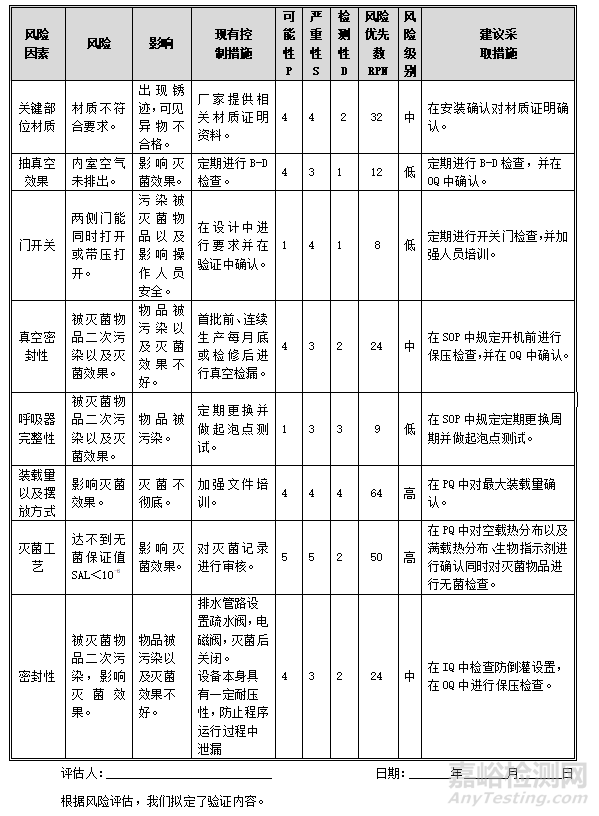

9. 風(fēng)險評估

經(jīng)驗證小組人員共同對***型脈動真空滅菌器進(jìn)行了風(fēng)險評估���,對存在的質(zhì)量風(fēng)險提出了預(yù)防和糾正措施建議,具體見下表:

10. 驗證時間安排

設(shè)計確認(rèn)時間安排:****年 **月 **日 至****年 **月 **日���。

安裝確認(rèn)時間安排:****年 **月 **日 至****年 **月 **日。

運(yùn)行確認(rèn)時間安排:****年 **月 **日 至****年 **月 **日�。

性能確認(rèn)時間安排:****年 **月 **日 至****年 **月 **日���。

驗證報告起草時間:****年 **月 **日 至****年 **月 **日����。

11. 驗證內(nèi)容

11.1. 安裝確認(rèn)

按照下表中的內(nèi)容進(jìn)行安裝確認(rèn)檢查:

1. 安裝文件確認(rèn)

目的:對廠家提供的技術(shù)資料進(jìn)行整理審查���,確認(rèn)資料的完整性。

程序:對廠家提供的安裝資料進(jìn)行整理并審核����。

可接受標(biāo)準(zhǔn):廠家提供的安裝資料完整。

記錄:見IQ表1:安裝文件確認(rèn)記錄���。

2. 設(shè)備安裝確認(rèn)

目的:確認(rèn)設(shè)備按照”***型脈動真空滅菌器安裝示意圖”進(jìn)行安裝����,安裝位置是否正確����,安裝是否符合要求���。

程序:檢查設(shè)備到廠時設(shè)備外觀,對照示意圖紙及供應(yīng)商提供的技術(shù)資料���,檢查設(shè)備的安裝情況。

可接受標(biāo)準(zhǔn):設(shè)備外觀完好����,與“***型脈動真空滅菌器安裝示意圖”一致。

記錄:見IQ表2:設(shè)備外觀及安裝確認(rèn)記錄����。

3.設(shè)備材質(zhì)證明確認(rèn)

目的:確認(rèn)***型脈動真空滅菌器材質(zhì)符合GMP及生產(chǎn)工藝要求。

程序:對廠家及相關(guān)方的提供的材質(zhì)證明材料進(jìn)行檢查���。

可接受標(biāo)準(zhǔn):滅菌器內(nèi)室����、內(nèi)室進(jìn)汽管道和閥門����、內(nèi)車為316L不銹鋼材質(zhì)�;滅菌室外殼、夾套進(jìn)汽管道���、外車為304不銹鋼材質(zhì)。

記錄:見IQ表3:設(shè)備材質(zhì)證明確認(rèn)記錄����。

4 儀器儀表校準(zhǔn)或檢定檢查

目的:確認(rèn)脈動真空滅菌器中安裝的所有儀器儀表經(jīng)過檢定或校準(zhǔn)。驗證過程中使用的所有儀器�、儀表均經(jīng)過檢定或校準(zhǔn)����。

程序:對脈動真空滅菌器的安裝的所有儀器儀表和驗證過程中使用的所有儀器儀表進(jìn)行檢定或校準(zhǔn)檢查�,并且對儀器儀表上的標(biāo)識進(jìn)行檢查����。

可接受標(biāo)準(zhǔn):所有儀器儀表經(jīng)過檢定或校準(zhǔn)����,且全部在有效期內(nèi)。所有儀器儀表上的檢定或校準(zhǔn)標(biāo)識完整且信息準(zhǔn)確�。

記錄見IQ表4:儀器儀表校準(zhǔn)或檢定檢查記錄。

5. 呼吸器檢查

目的:確認(rèn)脈動真空滅菌器安裝的呼吸器的完整性���,保證在冷卻干燥過程中滅菌物品不會被空氣二次污染。

程序:檢查呼吸器更換及起泡點測試記錄���。

可接受標(biāo)準(zhǔn):按照相關(guān)規(guī)程進(jìn)行呼吸器更換及起泡點測試���,測試合格����。

記錄:見IQ表5:呼吸器檢查記錄�。

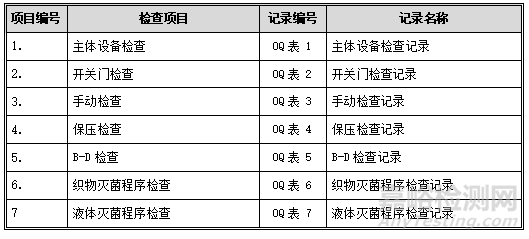

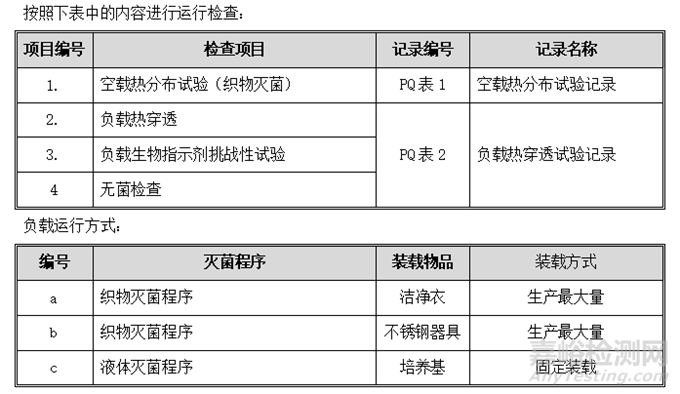

11.2. 運(yùn)行確認(rèn)

按照下表中的內(nèi)容進(jìn)行運(yùn)行檢查:

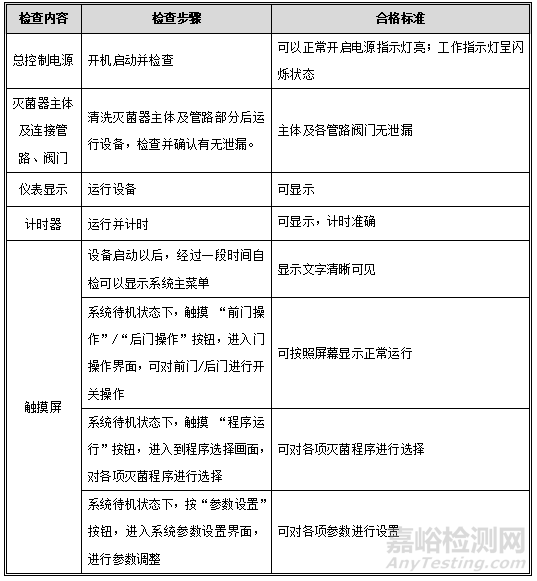

1. 主體設(shè)備檢查

目的:確認(rèn)主體設(shè)備可正常開啟運(yùn)行,各部件功能有效�。

程序:按下表檢查步驟逐步進(jìn)行操作,并檢查���。

可接受標(biāo)準(zhǔn):每項操作均應(yīng)符合下表中的標(biāo)準(zhǔn)要求。

記錄:見OQ表1:主體設(shè)備檢查記錄���。

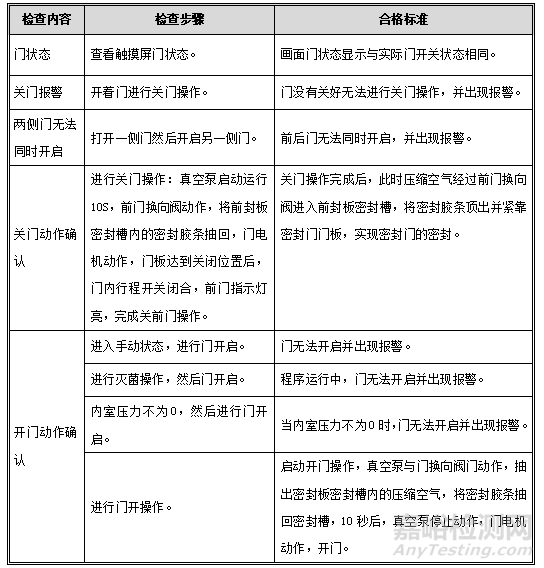

2. 開關(guān)門檢查

目的:確認(rèn)兩側(cè)門在不同狀態(tài)下的開啟和閉合狀態(tài)及其控制程序����,確認(rèn)不能同時打開�,并保證生產(chǎn)安全���。

程序:按下表檢查步驟逐步進(jìn)行操作�,并檢查�。

可接受標(biāo)準(zhǔn):每項操作均應(yīng)符合下表中的標(biāo)準(zhǔn)要求�。記錄:見OQ表2:開關(guān)門檢查記錄�。

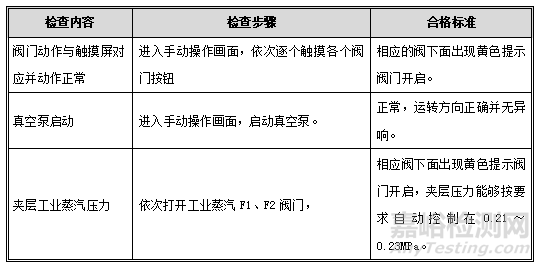

11.2.3. 手動檢查

目的:確認(rèn)在手動狀態(tài)下,各個控制動作正常���。

程序:按下表檢查步驟逐步進(jìn)行操作���,并檢查。

可接受標(biāo)準(zhǔn):每項操作均應(yīng)符合下表中的標(biāo)準(zhǔn)要求�。

記錄:見OQ表3:手動檢查記錄。

4. 保壓檢查

目的:確保在排除空氣的過程中�,滲入滅菌腔室的氣體量不會干擾蒸汽的滲透并且在干燥過程中不會受到二次污染�。

程序:設(shè)備為空載狀態(tài),進(jìn)入保壓程序����,設(shè)定保壓限度并運(yùn)行:-95KPa,泄漏限度:2KPa�,時間900秒����。

可接受標(biāo)準(zhǔn):保壓15min后�,真空度降低值不大于2KPa,三次檢測均合格�。

記錄:見OQ表4:保壓檢查記錄�。

5. B-D檢查

目的:測試脈動真空滅菌器空氣排出效果����,確保高真空多孔物品本身及其滅菌腔室內(nèi)的空氣能夠成功排除���。

程序:設(shè)備為空載狀態(tài),每次將1個B-D檢查包放入小車最底層靠近內(nèi)室排水口附近�,進(jìn)行B-D檢查。參數(shù)設(shè)置如下:

可接受標(biāo)準(zhǔn):測試圖上的圖案由原來的淺黃色變?yōu)榫鶆虻纳詈稚蚝谏?,中央部分和邊緣部分顏色一致���,判為合格�;圖案不變色或變色不徹底���,通常中央部分與邊緣部分顏色淺���,為不合格�。

通過三次檢查均合格。

記錄:見OQ表5:B-D檢查記錄�。

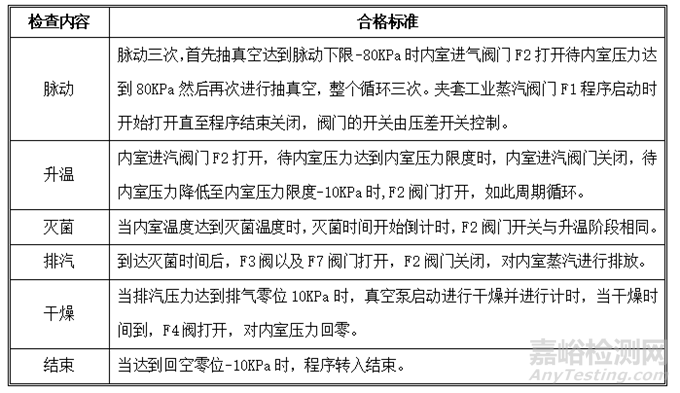

6. 織物滅菌程序檢查

目的:確認(rèn)設(shè)備的運(yùn)行程序與使用說明書的描述相同����。

程序:設(shè)備為空載狀態(tài)�,按照下表中的參數(shù)進(jìn)行設(shè)置����,并啟動程序進(jìn)行檢查。

可接受標(biāo)準(zhǔn):程序運(yùn)行過程中的每項動作應(yīng)符合下表中的要求���。

記錄:見OQ表6:織物滅菌程序檢查記錄。

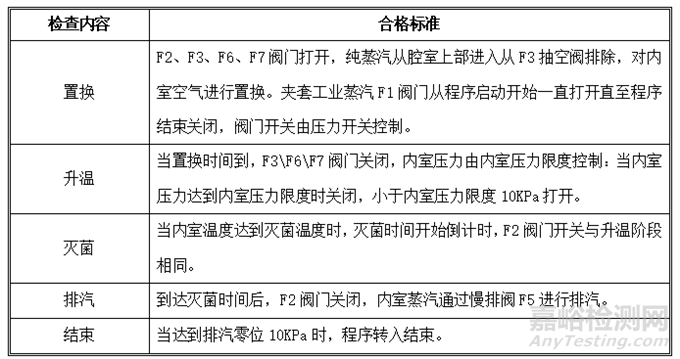

7. 液體滅菌程序檢查

目的:確認(rèn)設(shè)備的運(yùn)行程序與使用說明書的描述相同����。

程序:設(shè)備為空載狀態(tài)����,按照下表中的參數(shù)進(jìn)行設(shè)置,并啟動程序進(jìn)行檢查����。

可接受標(biāo)準(zhǔn):程序運(yùn)行過程中的每項動作應(yīng)符合下表中的要求���。

記錄:見OQ表7:液體滅菌程序檢查記錄���。

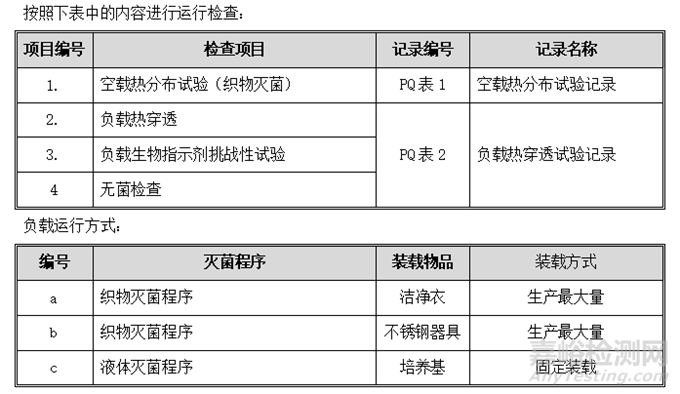

11.3.性能確認(rèn)

相關(guān)術(shù)語描述

滅菌溫度標(biāo)準(zhǔn)范圍:121~125℃���。

按照下表中的內(nèi)容進(jìn)行運(yùn)行檢查:

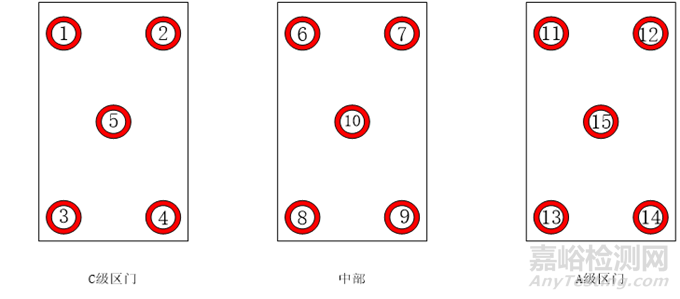

1. 空載熱分布試驗

目的:檢查并確認(rèn)脈動真空滅菌器在預(yù)定的滅菌條件下���,腔室內(nèi)的溫度均勻性和滅菌介質(zhì)的穩(wěn)定性,測定滅菌腔室內(nèi)不同位置的溫差狀況����,確認(rèn)滅菌器控制用傳感器位于滅菌室內(nèi)的最冷點����。

程序

1.溫度驗證探頭前校準(zhǔn):按照(SOP編號 )《溫度驗證儀標(biāo)準(zhǔn)操作規(guī)程》對驗證用的16支溫度探頭進(jìn)行校驗,校驗偏差范圍為0.5℃:采用三點校驗:111℃����、121℃、131℃���。

2.探頭布置:在脈動真空滅菌器的內(nèi)室內(nèi)均勻分布16支溫度探頭,溫度探頭不得與內(nèi)室接觸,第16支探頭放置溫度控制探頭處(排水口)�,詳細(xì)布局圖見下圖:

3.測試運(yùn)行:按照《XG1.D型脈動真空滅菌器標(biāo)準(zhǔn)操作規(guī)程》(草稿),開啟織物滅菌程序���,按自動程序運(yùn)行(設(shè)置同11.2.5項下),運(yùn)行過程中�,通過溫度驗證記錄系統(tǒng)對各點溫度數(shù)據(jù)進(jìn)行記錄并繪出溫度分布圖,重復(fù)運(yùn)行三次���,以檢查其重現(xiàn)性���,設(shè)定數(shù)據(jù)采集周期為60S�,設(shè)備控制探頭打印時間設(shè)置為60S,設(shè)備系統(tǒng)時間與溫度驗證系統(tǒng)的時間一致���。

4.溫度探頭后校準(zhǔn):按照(SOP編號)《溫度驗證儀標(biāo)準(zhǔn)操作規(guī)程》對驗證用的16支溫度探頭進(jìn)行校驗���,校驗偏差(121℃)為≤0.5℃為合格:采用三點校驗:111℃、121℃����、131℃。

可接受標(biāo)準(zhǔn)

1�、在滅菌時間段內(nèi)所有溫度探頭的溫度均在溫度標(biāo)準(zhǔn)范圍(121~125℃)內(nèi)。(30分鐘)

2�、在滅菌時間段同一時刻各個探頭的溫度最大值與最小值的差值不超過2℃����。驗證過程中如果發(fā)現(xiàn)溫度分布不符合標(biāo)準(zhǔn)�,或使用后探頭校準(zhǔn)結(jié)果不符合規(guī)定,需要查找原因����,進(jìn)行調(diào)整后再重新連續(xù)三次驗證,直至合格����。

記錄:見PQ表1:空載熱分布試驗記錄����。

2. 負(fù)載熱穿透試驗

目的:通過不同的待滅菌物品及不同的擺放方式確認(rèn)受熱最慢的負(fù)載(最冷點)能夠在預(yù)定的滅菌程序中獲得足夠的無菌保證值。

程序

1.溫度驗證探頭前校準(zhǔn):按照(SOP編號)《溫度驗證儀標(biāo)準(zhǔn)操作規(guī)程》對驗證用的16支溫度探頭進(jìn)行校驗���,校驗偏差(121℃)為≤0.5℃為合格。

2.織物滅菌程序探頭布置:在脈動真空滅菌器的內(nèi)室內(nèi)均勻分布16支溫度探頭并放置到物品最不容易穿透的部位,第16支探頭放置溫度控制探頭處(排水口)���,布局圖與空載熱分布相同����。

3.液體滅菌程序探頭布置:在兩個培養(yǎng)基桶內(nèi)各放置7支溫度探頭���,另外16號探頭放至排水口附近,8號探頭放置腔室內(nèi)中心���。

4.測試運(yùn)行

◆ 開啟滅菌程序���,按自動程序運(yùn)行,運(yùn)行過程中�,通過溫度驗證記錄系統(tǒng)對各點溫度數(shù)據(jù)進(jìn)行記錄并繪出溫度探頭分布圖,不同滅菌程序�、不同物品重復(fù)運(yùn)行三次�,以檢查其重現(xiàn)性:

a:織物滅菌程序?qū)崈粢聹缇瓷a(chǎn)最大量的裝載方式進(jìn)行熱穿透三次;

b:織物滅菌程序按生產(chǎn)最大量的裝載方式對不銹鋼器具進(jìn)行熱穿透三次�;

c:液體滅菌程序?qū)o菌培養(yǎng)基進(jìn)行滿載裝載各熱穿透三次。

◆ 熱穿透完成后對驗證探頭進(jìn)行后校驗:按照(SOP編號)《溫度驗證儀標(biāo)準(zhǔn)操作規(guī)程》對驗證用的16支溫度探頭進(jìn)行校驗����,校驗偏差(121℃)為≤0.5℃為合格:采用三點校驗:111℃、121℃�、131℃。

合格標(biāo)準(zhǔn)

除了與空載熱分布標(biāo)準(zhǔn)一致外����,另需要滿足以下要求:

1.驗證溫度探頭前后校準(zhǔn)合格�。

2.最小F0值>12����。

3.織物滅菌程序能夠?qū)崈粢乱约安讳P鋼器具達(dá)到干燥效果:展開潔凈衣用手檢查內(nèi)外是否干燥一致;不銹鋼器具干燥后目測容器內(nèi)外無污跡并無可見水�。

在驗證過程中如果發(fā)現(xiàn)不符合標(biāo)準(zhǔn)���,則應(yīng)對滅菌器待滅菌物品進(jìn)行重新擺放并再重新連續(xù)三次驗證���,直至合格。

記錄:見PQ表2:負(fù)載熱穿透試驗記錄����。

3. 負(fù)載生物指示劑挑戰(zhàn)性試驗

目的:確認(rèn)物理殺滅時間FPHY和生物殺滅時間FBIO的一致性����,為負(fù)載時各位置具有相同的殺滅效率提供證據(jù)�。

程序

1.生物指示劑放置:生物指示劑挑戰(zhàn)性檢查與負(fù)載熱穿透同時進(jìn)行���,在織物滅菌程序中生物指示劑放置位置與溫度探頭的位置相同���,每個溫度探頭位置放置一支生物指示劑,每次負(fù)載熱穿透后取出生物指示劑進(jìn)行培養(yǎng)����;在液體滅菌程序中每個桶內(nèi)放置8支生物指示劑����。另在呼吸器的滅菌下游測放置一支。

2.生物指示劑的培養(yǎng)和結(jié)果判斷:滅菌結(jié)束后將生物指示劑折斷后在56~58℃培養(yǎng)48小時����,觀察指示劑的顏色變化情況,如果培養(yǎng)液顏色由紫紅色變成黃色����,說明滅菌不完全;如果培養(yǎng)液顏色保持紫紅色不變����,繼續(xù)培養(yǎng)2天,若無變色跡象���,則可判斷滅菌完全����,同時作陽性對照試驗并觀察該陽性對照試驗中指示劑的顏色由紫紅色變成黃色�。

可接受標(biāo)準(zhǔn):經(jīng)過滅菌的生物指示劑沒有微生物生長�,對照樣品管呈陽性���,有微生物生長����。

記錄:見PQ表2:負(fù)載熱穿透試驗記錄���。

4. 無菌檢查

目的:確認(rèn)在規(guī)定的滅菌工藝的條件下能夠?qū)Υ郎缇奈锲愤_(dá)到滅菌效果。

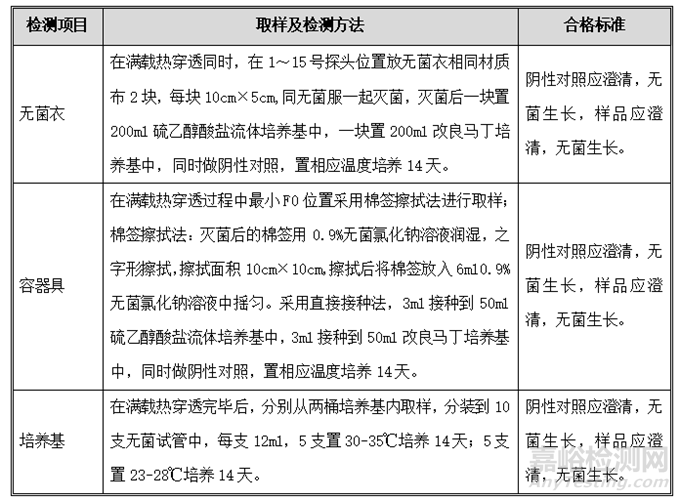

程序:在進(jìn)行負(fù)載熱穿透試驗的同時����,按下表取出滅菌后相應(yīng)的裝載物品�,進(jìn)行無菌檢查���。

可接受標(biāo)準(zhǔn):無菌檢查的結(jié)果均應(yīng)符合下表中的要求����。

記錄:見PQ表2:負(fù)載熱穿透試驗記錄���。

12、 偏差處理

將驗證過程中發(fā)現(xiàn)的所有偏差記錄在(記錄編號)“偏差調(diào)查處理表”中����, 并由驗證小組提出解決方案�,由驗證委員會審核和批準(zhǔn)偏差解決方案及其實施。

13����、 風(fēng)險的接收與評審

對判斷的關(guān)鍵性風(fēng)險和非關(guān)鍵性風(fēng)險采取的初步風(fēng)險控制措施若經(jīng)檢查確認(rèn)符合要求,則其相應(yīng)的風(fēng)險可降至為可接受風(fēng)險���,確認(rèn)結(jié)果記錄在驗證報告中�。

14���、 方案修改記錄

在執(zhí)行過程中���,本方案若有必要修改,應(yīng)由驗證小組提出�,經(jīng)驗證委員會批準(zhǔn)后方可執(zhí)行,并記錄在附表4“方案修改記錄”中���。

15����、 驗證計劃

a) 按照確認(rèn)與驗證管理規(guī)程進(jìn)行再驗證。

b) 設(shè)備需大修或主機(jī)更換時需進(jìn)行再驗證����。

c) 每年對系統(tǒng)進(jìn)行回顧分析,系統(tǒng)的回顧分析趨勢需做驗證時進(jìn)行再驗證����。

d) 再驗證周期:暫定一年。

16���、 附件

附表1 人員培訓(xùn)及考核確認(rèn)記錄

附表2 驗證所需文件確認(rèn)記錄

附表3 驗證方案培訓(xùn)簽到表

附表4 方案修改記錄

IQ表1安裝文件確認(rèn)記錄

IQ表2設(shè)備外觀及安裝確認(rèn)記錄

IQ表3設(shè)備材質(zhì)證明確認(rèn)記錄

IQ表4儀器儀表校準(zhǔn)或檢定檢查記錄

IQ表5呼吸器檢查記錄

OQ表 1主體設(shè)備檢查記錄

OQ表 2開關(guān)門檢查記錄

OQ表 3手動檢查記錄

OQ表 4保壓檢查記錄

OQ表 5 B-D檢查記錄

OQ表 6織物滅菌程序檢查記錄

OQ表 7液體滅菌程序檢查記錄

PQ表1 空載熱分布試驗記錄

PQ表2 負(fù)載熱穿透試驗記錄

附件 滅菌崗位操作記錄