2022年,黨的二十大指出要積極穩(wěn)妥推進(jìn)并實(shí)現(xiàn)“碳達(dá)峰��、碳中和”的目標(biāo)。中國作為鋼鐵生產(chǎn)大國,2023年全國粗鋼累計(jì)產(chǎn)量達(dá)到10.19億t,且鋼鐵行業(yè)CO2排放量占全國CO2排放總量的15%左右��。因此對(duì)于鋼鐵行業(yè)來說,節(jié)能降碳并研究開發(fā)近零碳排放鋼鐵冶煉工藝�����,實(shí)現(xiàn)鋼鐵生產(chǎn)全流程綠色化轉(zhuǎn)型對(duì)實(shí)現(xiàn)中國“雙碳”目標(biāo)有著重要意義�����。與發(fā)達(dá)國家相比,中國“高爐-轉(zhuǎn)爐”的“長流程”煉鋼占比較高,且高品位鐵礦石資源不斷消耗�����,大量低品位鐵礦石的應(yīng)用導(dǎo)致鐵水質(zhì)量降低,加重后續(xù)精煉負(fù)擔(dān)�����。為達(dá)到“雙碳”目標(biāo)�����,實(shí)現(xiàn)“低耗”��、“綠色”���、“高效”的鋼鐵冶煉���,以廢鋼為原料、使用綠色清潔能源的“短流程”電爐煉鋼的相關(guān)研究越來越受到重視�����。

廢鋼作為電爐煉鋼的主要原料,是指不能按原用途使用且必須作為熔煉原料回收使用的鋼鐵碎料及廢舊鋼鐵制品��。根據(jù)預(yù)測��,到2030年���,中國每年的廢鋼產(chǎn)量將超過3億t���。因此隨著中國的鋼鐵積蓄量不斷增加,廢鋼產(chǎn)量也在持續(xù)穩(wěn)步增長��,廢鋼利用是提高企業(yè)效益的重要途徑�����,也是節(jié)能減碳���、實(shí)現(xiàn)中國“雙碳”目標(biāo)的重要路徑�����。針對(duì)廢鋼中殘余元素多、分離困難等問題,控制或消除殘余元素對(duì)最終鋼鐵產(chǎn)品性能的影響對(duì)大規(guī)模使用廢鋼煉鋼�����,實(shí)現(xiàn)“雙碳”目標(biāo)有重要意義�����。

本文從殘余元素的來源��、危害等方面綜述殘余元素在鋼中的影響�����,并介紹了幾種解決殘余元素危害的方法��。

01殘余元素來源

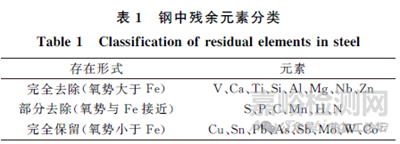

殘余元素是指不作為合金元素且隨原料進(jìn)入鋼中��,在冶煉時(shí)不能有效控制并去除的元素�����。根據(jù)殘余元素與氧的結(jié)合能力強(qiáng)弱���,可以將殘余元素分為3類�����,如表1所示���。其中氧勢大于Fe的元素在吹氧冶煉時(shí)可以被完全去除���,氧勢與Fe接近的元素在冶煉時(shí)會(huì)部分去除、部分保留�����,而氧勢小于Fe的元素在冶煉時(shí)無法通過簡單地吹氧去除���,會(huì)完全保留在鋼液中��,例如Cu��、As�����、Sn�����、Sb等元素��。我們目前所研究的殘余元素主要指氧化勢低于Fe的元素���,因?yàn)槠湓跓掍撨^程中不易被去除,因此隨著電爐煉鋼的發(fā)展以及廢鋼資源的循環(huán)使用��,鋼中殘余元素的含量會(huì)逐漸增加���,影響產(chǎn)品質(zhì)量和生產(chǎn)的順利進(jìn)行�����。

由于電弧爐煉鋼的發(fā)展���,社會(huì)廢鋼將是未來工業(yè)上鋼中殘余元素的主要來源。社會(huì)廢鋼來源廣�����、種類多�����、成分不穩(wěn)定���,其中的高合金鋼中添加了大量的合金元素���,廢鋼中的表面涂層或者鍍層,以及鋼中的一些有色金屬�����,如汽車廢鋼中夾雜的微型電機(jī)中含有雜質(zhì)Cu���,這些元素在冶煉時(shí)難以去除,會(huì)隨著廢鋼的循環(huán)使用在鋼中的含量越來越高�����。中國鋼鐵工業(yè)協(xié)會(huì)發(fā)布廢鋼鐵的分類標(biāo)準(zhǔn)GB/T 4223—2017中規(guī)定了廢鋼的碳元素質(zhì)量分?jǐn)?shù)一般小于2.0%�����,硫��、磷元素的質(zhì)量分?jǐn)?shù)一般不大于0.050%���。而非合金廢鋼中的殘余元素質(zhì)量分?jǐn)?shù)標(biāo)準(zhǔn)為:ω (Cr)≤0.30%��、ω (Ni)≤0.30%��、ω (Cu)≤0.30%�����,且除Mn、Si外���,其他殘余元素質(zhì)量分?jǐn)?shù)總和不大于0.60%�����。

目前鋼鐵企業(yè)中使用的廢鋼大多是自產(chǎn)廢鋼���,即鋼鐵廠在生產(chǎn)過程中產(chǎn)生的廢鋼,例如鑄坯的切頭切尾部分。雖然自產(chǎn)廢鋼是優(yōu)質(zhì)廢鋼���,成分更為穩(wěn)定�����,但是數(shù)量有限并不能夠滿足未來電弧爐的發(fā)展���。因此如何處理社會(huì)廢鋼以及研究殘余元素的減害化處理就尤為重要���。鋼中殘余元素的另一來源是長流程冶煉過程中使用銅鐵礦、錫礦等含殘余元素的低品位礦石為原材料��,經(jīng)過煉鐵���、煉鋼��、連鑄�����、軋制等工藝使得殘余元素進(jìn)入鋼材���。其中,殘余元素As在褐鐵礦中主要以臭蔥石FeAsO4·2H2O 形式存在�����,而在磁鐵礦中多以FeAsS形式存在�����。銅鐵礦則是一種常見的銅鐵硫化物礦石,主要成分為CuFeSnS4��,其中Cu質(zhì)量分?jǐn)?shù)約為34.5%��。而Sn在黃錫礦中主要以Cu2FeSnS4形式存在,其中Sn的質(zhì)量分?jǐn)?shù)約為27.5%��。同時(shí),在煉鋼過程中進(jìn)行合金化時(shí)���,由于一些鐵合金中的殘余元素含量標(biāo)準(zhǔn)尚未制定(如錳鐵���、硅鐵等)�����,鐵合金中的殘余元素會(huì)進(jìn)入鋼液中���,導(dǎo)致殘余元素的含量上升��。

02殘余元素對(duì)鋼性能的影響及控制標(biāo)準(zhǔn)

隨著鋼鐵產(chǎn)品的生產(chǎn)使用和冶金科學(xué)技術(shù)的發(fā)展��,研究人員對(duì)鋼中殘余元素的認(rèn)識(shí)和理解更加深入��。廢鋼的循環(huán)使用會(huì)使得鋼中殘余元素(Cu�����、Sn�����、As�����、Sb等)的含量逐漸累積,其在鋼中主要以固溶���、析出���、晶界偏聚以及界面富集形式存在。鋼中殘余元素含量增加后對(duì)連鑄坯的生產(chǎn)和后續(xù)軋制過程的順利進(jìn)行以及鋼產(chǎn)品的性能均有著重要的影響��。

2.1 熱塑性

在鋼鐵行業(yè)中��,鋼的高溫性能(如鋼在高溫下的強(qiáng)度和韌度)是保證連鑄和熱處理工藝流程順利進(jìn)行的重要參數(shù)�����,也影響到鋼產(chǎn)品的應(yīng)用。在鋼水凝固為鑄坯的過程中���,主要分為3個(gè)脆性溫度區(qū)域�����。如圖1所示��,1200℃~熔點(diǎn)范圍內(nèi)為Ⅰ型脆性區(qū)(高溫區(qū))���,900~1200℃范圍內(nèi)為Ⅱ型脆性區(qū)(中溫區(qū)),600~900℃范圍內(nèi)為Ⅲ型脆性區(qū)(低溫區(qū))��。

殘余元素在晶界的偏聚是造成鋼熱塑性差的主要原因���,且主要集中在低于1200℃的Ⅱ、Ⅲ型脆性區(qū)���。根據(jù)非平衡偏聚理論�����,殘余元素在凝固過程中會(huì)與空位形成空位-雜質(zhì)絡(luò)合物���,使得在晶內(nèi)-晶界之間出現(xiàn)空位濃度梯度��,促進(jìn)空位-雜質(zhì)向晶界擴(kuò)散��。當(dāng)空位-雜質(zhì)絡(luò)合物擴(kuò)散到晶界時(shí)空位湮滅���,殘余元素留在晶界上。此時(shí)�����,晶界與晶內(nèi)形成殘余元素的濃度梯度��,又促使殘余元素從晶界向晶內(nèi)擴(kuò)散��。當(dāng)空位-雜質(zhì)絡(luò)合物向晶界的擴(kuò)散速率大于殘余元素由晶界向晶內(nèi)的擴(kuò)散速率時(shí)就會(huì)表現(xiàn)出晶界偏聚的現(xiàn)象�����。不同殘余元素向晶界偏聚的傾向由晶界富集因數(shù)體現(xiàn)���,如表2所示��。且不同元素向晶界偏聚后對(duì)晶界強(qiáng)度的影響也有差異���,溶質(zhì)原子向晶界偏聚后能否提高晶界強(qiáng)度主要取決于溶質(zhì)原子與溶劑原子的單位面積升華熱數(shù)值的差異:當(dāng)溶質(zhì)的單位升華熱比溶劑的大時(shí)��,溶質(zhì)晶界偏聚可以提高晶界結(jié)合強(qiáng)度���;反之,則會(huì)降低晶界結(jié)合力���。如圖2所示為基于單位面積上的升華熱數(shù)值討論的不同溶質(zhì)原子對(duì)晶界的脆化作用���。從圖中可以看出,P�����、Sn�����、S�����、Sb 等元素是主要的導(dǎo)致晶界脆化的元素(Hsub, I * 為元素I單位面積上的升華熱�����,J/m2�����,aI為原子尺寸���,nm)�����。殘余元素偏聚在晶界處會(huì)減小晶界的聚合力���,降低晶界強(qiáng)度,阻礙晶界遷移��,造成晶界微孔的形成和長大���,最終形成裂紋��。Song等人在研究中發(fā)現(xiàn)��,在低碳鋼中鋼的熱塑性隨Sn含量的增加而降低���,且在冷卻速率為10℃/s時(shí)��,Sn的晶界偏析程度最大��,這進(jìn)一步證明了Sn的晶界偏聚是一個(gè)動(dòng)力學(xué)上的非平衡偏聚的過程��。

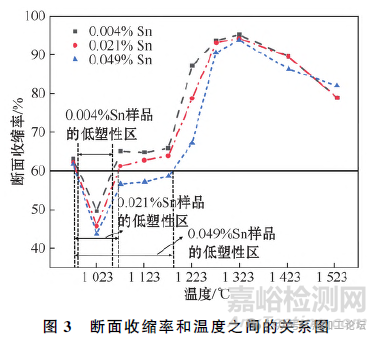

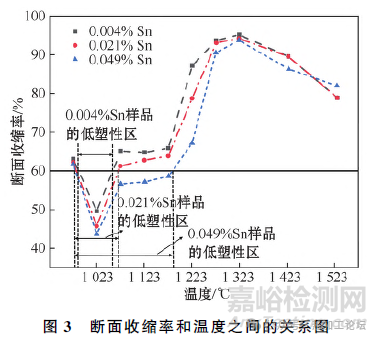

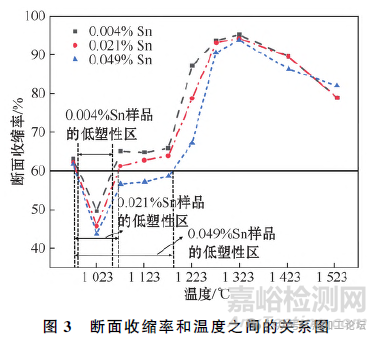

在研究高溫?zé)崴苄詴r(shí)通常利用斷面收縮率(Z)評(píng)價(jià)鋼的熱塑性差異��。斷面收縮率越小���,塑性谷底越寬,表明鋼的高溫?zé)崴苄栽讲?�。Peng等人研究20CrMnTi齒輪鋼中殘余元素的影響時(shí)發(fā)現(xiàn)��,隨著Sn含量增加���,鋼的斷面收縮率明顯降低(圖3)�����,熱塑性變差�����。且他們利用EPMA檢測了晶界處殘余元素Sn的含量��,發(fā)現(xiàn)Sn在晶界處有明顯的偏聚現(xiàn)象��,在晶界處的Sn含量是基體Sn含量的2.4倍��。Sn在晶界處的偏聚會(huì)降低晶界強(qiáng)度���,促進(jìn)了晶界微孔的長大和合并,阻礙晶界遷移,同時(shí)還會(huì)推遲動(dòng)態(tài)再結(jié)晶的發(fā)生�����,從而惡化20CrMnTi齒輪鋼的熱塑性�����。殘余元素As���、Sb等對(duì)鋼熱塑性的影響與Sn相似�����。

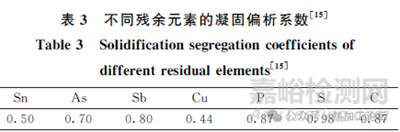

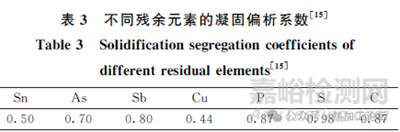

在含Cu量較高的C-Al-Mn鋼中���,由于MnS可氧化生成MnO���,造成局部區(qū)域內(nèi)的S、O含量增高�����,有利于Cu的氧化物和氧硫化物析出相的形成��,這些析出相會(huì)促進(jìn)微孔的形成和連接���,從而導(dǎo)致裂紋的產(chǎn)生��。彭紅兵在研究Cu對(duì)20CrMnTi齒輪鋼的高溫?zé)崴苄缘挠绊憰r(shí)也發(fā)現(xiàn)有硫化銅在晶界析出�����。此外�����,鋼中的Cu也會(huì)阻礙動(dòng)態(tài)再結(jié)晶的發(fā)生���,從而降低熱塑性��。在鑄坯凝固過程中���,由于元素在固液兩相的溶解度的差異以及選分結(jié)晶的作用而引起偏析也是造成熱塑性差的重要因素�����,特別是在高于1200℃的Ⅰ區(qū)的脆化�����。平衡分配系數(shù)k可以用來評(píng)價(jià)元素在凝固過程中的偏析程度��,k值越小則凝固偏析系數(shù)(1-k)越大���,表明偏析程度越大��。如表3所示��,為不同元素的凝固偏析系數(shù)�����,P��、S��、Sn�����、As��、Sb等元素k值低��,凝固偏析系數(shù)大���,容易在凝固過程中發(fā)生偏析���。Ⅰ型脆性區(qū)與連鑄坯內(nèi)部裂紋和表面縱向裂紋密切相關(guān)。在凝固過程中�����,由于偏析使得凝固前沿的液相中富含合金和殘余元素�����。因此在凝固過程結(jié)束時(shí),交叉的樹枝晶狀區(qū)域富集的液相膜將已經(jīng)凝固的組織彼此分開��。凝固和冷卻階段的收縮應(yīng)變可通過脹形增加�����,從而引起表面和內(nèi)部裂紋�����。即使內(nèi)部凝固裂紋在隨后的熱成型過程中沒有破裂���,當(dāng)材料再次受到高溫加熱時(shí)也會(huì)導(dǎo)致開裂。Zhang等人建立模型���,計(jì)算了不同溶質(zhì)元素的偏析程度���,發(fā)現(xiàn)冷卻速率、固相分?jǐn)?shù)�����、初始Sn含量等因素均會(huì)影響Sn在冷卻過程中的偏析程度�����。

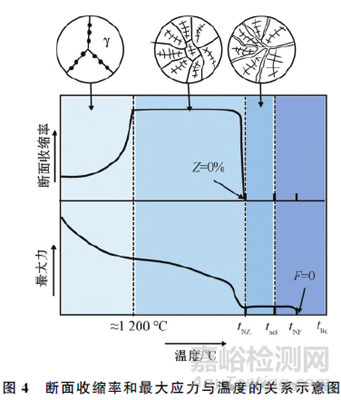

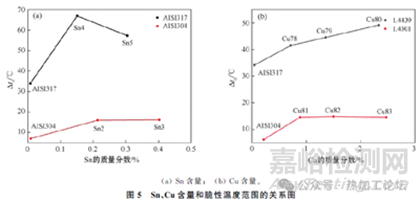

斷面收縮率用來衡量鋼在Ⅰ、Ⅱ型脆性區(qū)的高溫?zé)崴苄?��,而脆性溫度范?Δt0)主要被用來衡量在連鑄過程中高于1200℃的Ⅰ型脆性區(qū)的內(nèi)部裂紋敏感性和熱撕裂敏感性�����。脆性溫度范圍是指零強(qiáng)度溫度(tNF�����,液相線溫度隨著溫度的下降��,晶體開始能夠傳遞微小的拉伸力���,表現(xiàn)出微弱的強(qiáng)度,此時(shí)的溫度稱為零強(qiáng)度溫度)和零塑性溫度(tNZ��,固相線溫度tsol以下隨著溫度的降低��,材料塑性開始好轉(zhuǎn)���,表現(xiàn)為面縮率開始大于0���,此時(shí)的溫度定義為零塑性溫度)之間的溫度范圍(圖4)���,且工業(yè)調(diào)查證實(shí)脆性溫度范圍(Δt0)越大,熱撕裂敏感性越高,觀測到的內(nèi)部開裂程度越大�����。Scheller等人研究發(fā)現(xiàn)在奧氏體不銹鋼中,Cu��、Sn和Pb的加入增加了臨界溫度區(qū)間的寬度(圖5)���,影響了熱撕裂敏感性,降低了凝固組織在拉應(yīng)力作用下的延展性��。

2.2 回火脆性和焊接性

鋼在淬火后通常需要進(jìn)行回火處理�����,以增加鋼的塑性�����。在進(jìn)行回火處理時(shí)�����,隨著回火溫度的升高,鋼的硬度會(huì)逐漸降低而塑性會(huì)逐漸升高���。但是在實(shí)際生產(chǎn)過程中會(huì)出現(xiàn)鋼的回火脆性�����,即淬火鋼在回火溫度區(qū)間或冷卻時(shí)經(jīng)過該溫度區(qū)間引起鋼的韌性下降���、塑形變差、沖擊功降低�����?����;鼗鸫嘈愿鶕?jù)回火溫度可以分為第一類回火脆性(低溫回火脆性:250~400℃之間)和第二類回火脆性(高溫回火脆性:450~650℃)���。通常認(rèn)為鋼中微量的殘余元素P��、Sn���、Sb��、 As在晶界的偏聚導(dǎo)致晶界脆化是第二類回火脆性產(chǎn)生的主要原因��。在第二類回火脆性區(qū),殘余元素有足夠的擴(kuò)散能力���,若時(shí)間足夠長,殘余元素將由晶內(nèi)向晶界偏聚��,導(dǎo)致晶界脆化��。

趙秉軍等人研究發(fā)現(xiàn)30CrMnSiA 鋼的第一類回火脆性產(chǎn)生的原因?yàn)樘蓟锏奈龀?�,而殘余元素Sn���、Sb等會(huì)加劇這類回火脆性,使沿晶斷裂傾向增大�����。同時(shí)��,殘余元素在回火或回火冷卻時(shí)會(huì)在晶界偏聚��,導(dǎo)致30CrMnSiA 鋼的第二類回火脆性。

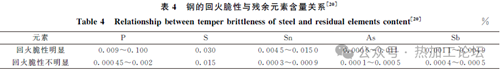

Gulyaev等人發(fā)現(xiàn)殘余元素的脆化效果按照遞減順序?yàn)镾b��、P��、Sn��、As���,殘余元素的作用很大程度上取決于鋼的合金化程度���。且研究表明Si、Mn元素的存在會(huì)加劇由殘余元素引起的回火脆性�����。表4為P���、Sn等元素對(duì)合金鋼回火脆性的影響�����。

McMahon研究證明��,鋼中含Mn��、Si���、P元素比單獨(dú)含P元素對(duì)鋼的危害更大��。Kohno等人把Si��、Mn���、P、As�����、Sn和Sb的回火脆化因子綜合為K因子=[ω(Mn)+w(Si)][10ω(P)+5w (Sb)+4ω(Sn)+ω(As)]�����,且當(dāng)殘余元素含量水平極低時(shí)可容許更高的Mn含量��。王征林等人利用此經(jīng)驗(yàn)公式發(fā)現(xiàn)(X =10ω(P)+5ω(Sb)+4ω(Sn)+ω(As)為加載脆性因子)���,當(dāng)X為1.4×10-2 ~2.1×10-2時(shí),在400~450℃經(jīng)歷10000h后�����,錳質(zhì)量分?jǐn)?shù)一直到0.3%也沒有發(fā)生回火脆化。然而���,在X=4.2×10-2~6.2×10-2時(shí)��,含質(zhì)量分?jǐn)?shù)0.08%Mn時(shí)沒有發(fā)生回火脆化�����,含質(zhì)量分?jǐn)?shù)0.15%Mn時(shí)出現(xiàn)了回火脆化���。因此,根據(jù)殘余元素含量的差異,合金化元素的含量對(duì)回火脆性發(fā)生的可能性也有著明顯的不同���。鋼中的Sb�����、 Sn�����、As元素隨著廢鋼的循環(huán)使用逐漸的積累,對(duì)于含合金元素較多的鋼種的回火脆性影響更大��。而對(duì)于低合金鋼的焊接性能來說,單獨(dú)Cu元素對(duì)其影響不大��。當(dāng)鋼中有Sn���、As�����、Sb元素存在時(shí),Cu將會(huì)顯著惡化鋼的焊接性能,這可能與Sn�����、As��、Sb會(huì)降低奧氏體中Cu的溶解度的原因��。

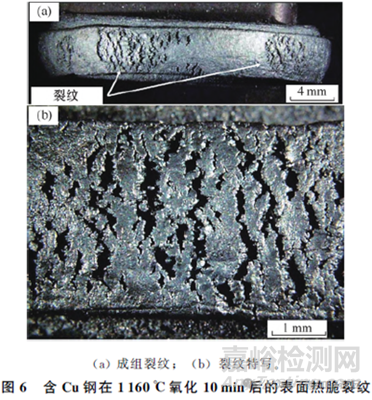

2.3 表面熱脆

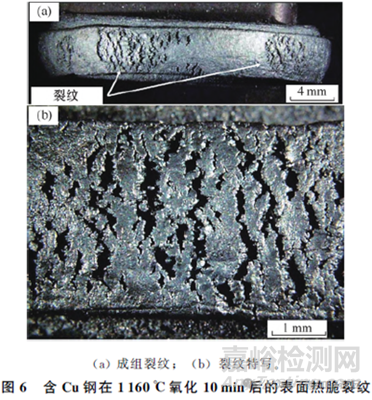

殘余元素的熔點(diǎn)低��,如Sn的熔點(diǎn)為232℃�����,Cu的熔點(diǎn)為1083℃且Cu是導(dǎo)致鋼表面熱脆的重要元素�����。這是由于Sn的擴(kuò)散系數(shù)要大于Cu的擴(kuò)散系數(shù)���,在γ-Fe中Sn的擴(kuò)散系數(shù)DSn大約是 Cu的擴(kuò)散系數(shù)DCu的10倍。因此在連鑄坯均熱過程中�����,Sn有更多的時(shí)間擴(kuò)散而減小Sn的偏聚�����,Cu的擴(kuò)散系數(shù)小則偏聚要更為明顯且更容易導(dǎo)致鋼表面熱脆��。在連鑄和軋制過程中���,鋼坯處于高溫氧化條件下��,由于殘余元素(Cu�����、Sn���、As等)的氧化勢低于鐵���,所以鐵會(huì)優(yōu)先氧化。當(dāng)殘余元素低熔點(diǎn)富集相超過其在γ-Fe中的溶解度時(shí)就會(huì)在氧化層和鋼基體之間形成低熔點(diǎn)液相層,并且液相會(huì)侵入奧氏體晶界��,減小晶界聚合力��,降低熱塑性���,在連鑄矯直過程和后續(xù)軋制過程中就會(huì)產(chǎn)生表面裂紋�����,如圖6所示��。

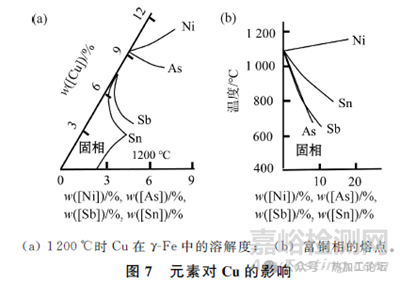

GUTTMANN總結(jié)出了1200℃時(shí)殘余元素對(duì)Cu在γ-Fe中溶解度的影響�����,As的影響較小���,Sn、Sb會(huì)顯著降低Cu的溶解度,同時(shí)As�����、Sn、Sb都會(huì)降低富Cu相的熔點(diǎn)��,如圖7所示��。研究發(fā)現(xiàn)向鋼中添加適量Ni后���,可使晶間產(chǎn)生熔點(diǎn)較高的銅鎳化合物,阻礙Cu向晶界的滲透��,同時(shí)也增大Cu在γ-Fe中的溶解度并提高富Cu相的熔點(diǎn)�����。鋼中添加一定量的Cr元素則可使Sn以氧化物(Cr2O3和SnO)的形式存在于鈍態(tài)被膜中,且SnO 在空氣中加熱容易氧化成高熔點(diǎn)的SnO2���,可以減少高溫加熱時(shí)低熔點(diǎn)富集相的形成��,從而減少對(duì)鋼熱脆性的影響���。當(dāng)Sn、Sb和Cu同時(shí)存在時(shí)對(duì)鋼材的連鑄過程和熱加工過程的危害更大��。耿明山等人在研究高強(qiáng)度低合金鋼連鑄坯和熱軋板中Cu和As、Sn的富集行為時(shí)發(fā)現(xiàn)在基體和氧化層之間出現(xiàn)了Cu��、As和Sn的同時(shí)富集且熱軋板表面存在大量的表面微裂紋���。

2.4 耐腐蝕性

鋼中含有的殘余元素如As��、Sn�����、Sb���、P等在晶界的偏聚,降低晶界表面能,弱化了晶界���,使在含氫氣氛中溶解在鋼中的氫元素向晶界擴(kuò)散��,使晶粒間的結(jié)合力進(jìn)一步減弱��,引起合金鋼在含氫氣氛中產(chǎn)生應(yīng)力腐蝕�����。但是在腐蝕環(huán)境下�����,鋼中添加一定量的Cu��、Cr��、Al���、Mo、Ni等耐蝕性元素可以發(fā)生化學(xué)反應(yīng)��,在鋼的表面形成致密且粘結(jié)性好的產(chǎn)物層,主要構(gòu)成為α-FeOOH��、β-FeOOH�����、γ-FeOOH���、Fe3O4以及一些非晶態(tài)物質(zhì)��,進(jìn)而阻止鋼的進(jìn)一步腐蝕,延長產(chǎn)品的使用壽命�����。近來研究人員發(fā)現(xiàn)鋼中含有殘余元素Sn��、Sb時(shí)可以在鋼表面形成腐蝕產(chǎn)物,提高鋼的耐蝕性�����。林文麗等人利用不同Sn含量的試驗(yàn)鋼進(jìn)行浸泡腐蝕試驗(yàn)���,發(fā)現(xiàn)添加適量Sn可以促進(jìn)銹層中的亞穩(wěn)態(tài)物質(zhì)γ-FeOOH向穩(wěn)態(tài)物質(zhì)α-FeOOH轉(zhuǎn)化���,銹層厚度降低,且鋼中Cr和Sn元素在內(nèi)銹層的富集可以阻礙侵蝕性離子Cl- 向內(nèi)侵入鋼基體�����,進(jìn)一步提高鋼的耐蝕性�����。Pardo等人在含Sn的奧氏體不銹鋼中發(fā)現(xiàn)Sn可以抑制腐蝕坑形核�����,且Sn、Cu同時(shí)作用可以在鋼表面形成致密的氧化物膜進(jìn)一步提高耐蝕性�����。因此殘余元素對(duì)鋼性能的影響是雙面的���,可根據(jù)鋼種需要合理設(shè)計(jì)殘余元素的含量��。

2.5 國內(nèi)外鋼中殘余元素含量“標(biāo)準(zhǔn)”

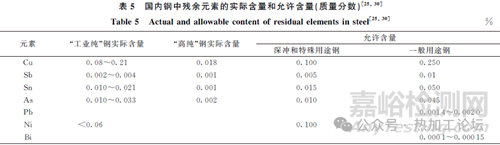

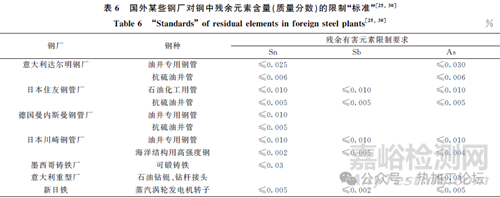

由于殘余元素對(duì)鋼性能的危害較大���,中國已出現(xiàn)油井管中殘余元素含量過高的問題,因此制定鋼中各種殘余元素的含量控制標(biāo)準(zhǔn)非常重要�����。如表5���、表6所示為國內(nèi)外某些鋼廠對(duì)鋼中殘余元素含量的限制“標(biāo)準(zhǔn)”。根據(jù)鋼中殘余元素含量的限制要求�����,我們一方面減少鋼中殘余元素的含量���,另一方面降低鋼中殘余元素的危害�����,研究殘余元素的減害化處理來提高鋼中殘余元素的容許量上限�����。

03殘余元素的控制方法

鋼中殘余元素主要由原生鐵礦經(jīng)長流程煉鋼和使用廢鋼經(jīng)短流程煉鋼進(jìn)入��,這些殘余元素由于氧化勢低于鐵而在煉鋼過程中不能被去除�����,從而隨著廢鋼的循環(huán)利用而在鋼中不斷積累���,對(duì)鑄坯生產(chǎn)和熱處理過程的順利進(jìn)行以及產(chǎn)品性能造成不利影響�����。目前鋼中殘余元素的控制方法可以分為2大類���,一類以降低鋼中殘余元素的含量為主,主要有:稀釋法���、礦物焙燒法���、廢鋼預(yù)處理�����、蒸汽壓法��、鈣反應(yīng)法��;另一類則以殘余元素的減害化處理為主��,降低鋼中殘余元素的危害�����,主要是添加抑制元素B���、Ni���、稀土等。

3.1 殘余元素含量控制

3.1.1 稀釋法

稀釋法是現(xiàn)階段鋼鐵生產(chǎn)中最主要的降低殘余元素危害的方法��。在電爐煉鋼的過程中加入適量的鐵水、直接還原鐵(DRI)��、熱壓鐵塊(HBI)��、碳化鐵等高品質(zhì)含鐵原料代替部分廢鋼稀釋鋼液��,降低殘余元素在鋼水中的占比���,提高鋼水的純凈度��。但是此方法對(duì)高品質(zhì)含鐵原料中殘余元素的含量有很高的要求并且消耗量大���,不適用于長遠(yuǎn)發(fā)展。配料稀釋法控制殘余元素操作簡便���,流程短���,耗時(shí)少,但是成本高且無法徹底去除殘余元素���,會(huì)造成循環(huán)富集���。

3.1.2 礦物焙燒法

隨著鐵礦石資源的消耗���,充分利用國內(nèi)難處理的含Sn、As等鐵礦石資源迫在眉睫��。長流程煉鋼的原料為鐵礦石,處理并減少礦石中殘余元素的含量是減少鋼水中殘余元素含量的重要途徑�����。礦物焙燒法主要包括還原焙燒法���、氯化焙燒法��、硫化焙燒法��。

(1)還原焙燒主要指在鐵礦石中加入還原劑���,如焦炭、煙煤或無煙煤���,將其加熱到一定溫度�����,在還原氣氛下���,鐵礦石發(fā)生還原反應(yīng)生成含殘余元素的氣相或凝固相而揮發(fā),以此達(dá)到降低鐵礦石中殘余元素含量的目的��。

(2)氯化焙燒則是加入氯化劑和還原劑��,使得有色金屬轉(zhuǎn)為氯化物經(jīng)揮發(fā)去除,主要的Fe�����、Mn等元素留在渣中作為煉鐵的原料使用��,如CuCl2��、ZnCl2��、AsCl3的沸點(diǎn)分別為655���、732�����、122℃�����,且Sn的氯化物SnCl2���、SnCl4在較低溫度下即可揮發(fā)去除��。但是利用氯化焙燒脫除鐵礦石中的Cu元素時(shí)需要氧化氣氛并且脫除率不高��,僅達(dá)到約50%�����。

(3)硫化焙燒是在一定條件下��,加入硫化劑使礦石中的有色金屬元素變?yōu)闅庀嗷蚰巯嗟牧蚧锒鴵]發(fā)去除���,如SnS沸點(diǎn)較低為1209℃,即可通過硫化焙燒脫除礦石中的Sn�����,但是因引入大量硫元素在煉鐵前需要進(jìn)行脫硫處理��。

含不同殘余元素的礦石需要采取不同的焙燒方法��。在含砷鐵礦石中的As以FeAsS形式存在��,在高溫時(shí)不穩(wěn)定,中性條件下會(huì)分解生成氣態(tài)的As4或氧化生成氣態(tài)的As2O3揮發(fā)��。成日金等研究了脫砷的最佳條件�����,在1400K真空條件下焙燒1h�����,脫砷率可達(dá)到90%���,部分As2O3與Al2O3結(jié)合生成AlAsO4殘留在礦物中。Sn在錫鐵礦中主要以SnO2的形式存在�����,通過選礦不能完全分離出Sn��,無法達(dá)到高爐入爐要求��。Sn在鐵礦石中主要以SnO2形式存在��,利用還原焙燒工藝在高溫弱還原性氣氛下��,SnO2和CO反應(yīng)生成蒸氣壓較大的SnO揮發(fā)去除,但還原焙燒需要嚴(yán)格控制氣氛和溫度��,操作難度大�����。利用SnS的沸點(diǎn)低�����、飽和蒸氣壓與其他組分差距大的特點(diǎn)�����,利用硫化焙燒工藝向礦石中加入高硫煤�����,通過布多爾反應(yīng)產(chǎn)生的CO和氣化產(chǎn)物SO2對(duì)錫鐵礦還原��,可以將Sn質(zhì)量分?jǐn)?shù)降至0.08%以下�����。

3.1.3 廢鋼預(yù)處理

廢鋼預(yù)處理是降低或消除殘余元素不利影響的有效方法之一,主要為機(jī)械挑選分離��、廢鋼冷凍處理�����、選擇性熔化法�����、硫化渣法��、鉛浴法��、氯化法�����、氨浸出法�����、電化學(xué)法等�����。

機(jī)械挑選分離法是根據(jù)廢鋼的長度進(jìn)行分離(短廢鋼中Cu含量較高)���,以及通過現(xiàn)場快速光譜分析�����。破碎后的小塊廢鋼可通過重力介質(zhì)分離器�����、磁力分選器�����、渦流分選器等設(shè)備進(jìn)行物理篩選��,但是投資和成本問題難以解決���。廢鋼冷凍技術(shù)是指用液氮將廢鋼冷凍并粉碎,使Cu等有害元素從集體中分離出來���,利用此方法Cu的脫除率高��,但是工藝復(fù)雜���,成本高�����,難以大規(guī)模推廣使用�����。選擇性熔化法則是利用鐵和銅熔點(diǎn)的差異�����,將廢鋼加熱到Cu的熔點(diǎn)(1083℃)以上時(shí),Cu會(huì)融化為液相而鐵仍保持固相��,從而達(dá)到分離的效果�����,但是原料消耗大�����,成本高��。硫化渣法是世界上研究最多的一種廢鋼脫銅方法。在600℃以上Cu2S比FeS更穩(wěn)定���,使得鋼中的Cu原子向渣中轉(zhuǎn)移���,從而達(dá)到脫除銅的目的,但是這種方法會(huì)導(dǎo)致鋼中硫含量上升���,加重后續(xù)冶煉過程中脫硫的負(fù)擔(dān)�����。因此�����,廢鋼預(yù)處理可作為一種輔助手段降低利用廢鋼冶煉的鋼水中的殘余元素含量��,但是并不能根本上解決殘余元素問題���,還需要結(jié)合其他手段降低殘余元素的危害。

3.1.4 蒸汽壓法

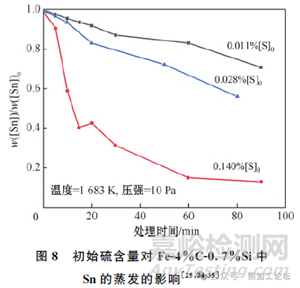

蒸汽壓法是指在真空條件下利用殘余元素的蒸汽壓高于鐵蒸汽壓的特點(diǎn)而分離鋼中殘余元素的方法���。在低壓條件下��,向鋼液中吹入氧化劑粉末可以加速Cu和Sn的蒸發(fā)速率���,同時(shí)當(dāng)鋼液中硫的含量越高時(shí)�����,Sn的去除程度越好�����,如圖8所示���。

且Sn將以SnS的形式蒸發(fā),同時(shí)若鋼中存在Si將會(huì)加速Sn的揮發(fā)��。劉守平等通過理論計(jì)算和實(shí)驗(yàn)表明鋼液真空處理過程中可實(shí)現(xiàn)揮發(fā)脫砷�����,砷濃度越低���,揮發(fā)速度越小。

3.1.5 鈣反應(yīng)法

蒸汽壓法和鈣反應(yīng)法都屬于鋼液中脫除殘余元素的方法�����。鈣反應(yīng)法也稱作化學(xué)變性法,是指向鋼液中添加鹵化鈣�����、金屬鈣或含鈣渣混合物等使殘余元素以化合物的形式固定��,從而在一定程度上達(dá)到去除殘余元素的目的��,減輕殘余元素在晶界的偏聚并降低對(duì)鋼性能造成的危害��。目前利用堿性的CaO-CaF2或CaC2-CaF2渣系脫砷的研究較多���,且取得了一定的成果�����。董元篪等人研究發(fā)現(xiàn)鋼液中存在Ca時(shí)��,Ca會(huì)與As反應(yīng)形成Ca3As2產(chǎn)物��,如式(1)所示��。

李文博等人研究結(jié)果表明脫砷劑CaOCaF2的脫砷效果最差�����,Si-Ca-Ba合金-CaF2脫砷效果最好���,CaC2-CaF2脫砷效果介于兩者之間���。由于在反應(yīng)界面上砷含量是制約Ca3As2形核長大的因素,而Si-Ca-Ba合金能在鋼液中形成小氣泡�����,增加反應(yīng)的接觸面積,因此Si-Ca-Ba合金-CaF2的脫砷效果最好��。此外,若使用CaC2渣系脫除殘余元素�����,會(huì)導(dǎo)致鋼液中C含量增加���,若使用此方法需采取必要措施防止鋼中C含量過高。王建軍等人使用m (Al2O3)∶m (CaO)=3∶7(質(zhì)量比)的渣系,加入Ca-Fe合金及添加劑處理后As 質(zhì)量分?jǐn)?shù)為180×10-6�����。這些脫砷渣系同樣可以利用在高爐鐵水脫砷中。Street等人在對(duì)35kg真空感應(yīng)爐中質(zhì)量分?jǐn)?shù)為0.1%Sn的鋼液進(jìn)行脫錫處理時(shí),采用喂鈣線和造(CaO-Al2O3-SiO2)頂渣的復(fù)合工藝��,脫錫產(chǎn)物為Ca2Sn�����,脫錫率最高可達(dá)50%�����。同時(shí)指出低氧勢���,高堿度的渣和較低的溫度更有利于殘余元素錫的脫除��,但是利用此方法需使用大量鈣���,在工業(yè)生產(chǎn)中會(huì)增加生產(chǎn)成本。

3.2 減害化控制——添加抑制元素

添加抑制元素是減小殘余元素危害的有效途徑之一��。例如�����,殘余元素Cu所引起的熱脆對(duì)于鋼材實(shí)際生產(chǎn)的順利進(jìn)行起到重要作用���。而向鋼中添加Ni元素可以抑制Cu所引起的表面熱脆現(xiàn)象���。Ni元素可以增加Cu在γ-Fe中的溶解度并提高富Cu相的熔點(diǎn)��,因此當(dāng)鋼中加入Ni時(shí)可以降低Cu向晶界的滲入量��,減輕鋼的表面熱脆傾向���,Cr元素也可以起到同樣的作用。此外�����,提高鋼中Si元素的含量也可在一定程度上改善由Cu引起的熱脆���。但是當(dāng)鋼中同時(shí)存在Sn��、As���、Sb等元素時(shí)會(huì)降低Ni的作用。且Ni���、Cr等元素價(jià)格較高���,在實(shí)際生產(chǎn)過程中使用量大,成本較高�����。

殘余元素As���、Sn���、Sb等在連鑄、軋制以及熱處理過程中會(huì)在晶界偏聚降低鋼材高溫?zé)崴苄?����,出現(xiàn)表面裂紋等缺陷�����。當(dāng)鋼中添加B�����、稀土La、Ce�����、Y 等抑制元素后�����,其與殘余元素可形成競爭偏聚���,降低殘余元素在晶界的偏聚量了�����,且促進(jìn)動(dòng)態(tài)再結(jié)晶���,從而提高其高溫?zé)崴苄浴?/span>

但是向鋼中添加B元素時(shí),需要考慮生成BN形成的釘扎效應(yīng)�����,會(huì)降低晶界流動(dòng)性并導(dǎo)致鋼的熱塑性降低��。唐堯通過添加微量的Ti元素���,控制鋼中BN 的析出�����,使B元素以固溶形式存在于基體中���。當(dāng)鋼中添加質(zhì)量分?jǐn)?shù)為91×10-6的B時(shí),晶界上的錫質(zhì)量分?jǐn)?shù)減少68.3%且B含量明顯增加��。

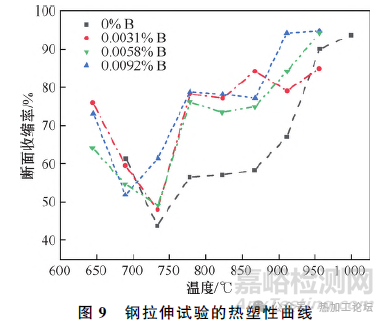

Peng等人利用Gleeble模擬機(jī)研究了B對(duì)Sn質(zhì)量分?jǐn)?shù)0.05%的20CrMnTi齒輪鋼熱塑性的影響�����,結(jié)果表明隨著B 添加量的增加���,熱塑性明顯提高(圖9)��。其原因即是B抑制了Sn的晶界偏聚��,延緩鐵素體-奧氏體相變并促進(jìn)動(dòng)態(tài)再結(jié)晶的發(fā)生��。

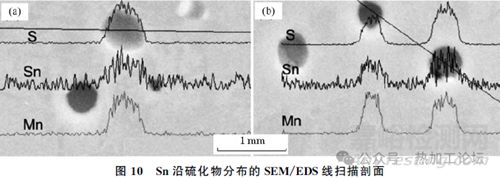

Liu等人在有硫化物析出的鋼中發(fā)現(xiàn)Sn的微觀偏析程度降低��,主要原因是Sn在硫化物中有一定的溶解度���,且硫化物為Sn提供了更多的界面��。如圖10所示�����,Sn存在于MnS夾雜物中�����。因此���,可以表明硫化物的存在可以減小Sn的晶界偏聚。

稀土元素是降低殘余元素危害的另一種重要的抑制元素��。且在鋼液中添加稀土元素降低殘余元素危害的機(jī)制可以分為兩方面�����,一方面與B的作用相似��,稀土可與殘余元素形成競爭偏聚��,降低晶界上殘余元素含量,強(qiáng)化晶界���。Peng等人研究發(fā)現(xiàn)鋼中添加Y可抑制Sn的晶界偏聚��,鋼中不添加Y時(shí)晶界與基體中Sn的比值為2.4��,添加質(zhì)量分?jǐn)?shù)0.05%的Y后�����,晶界與基體中Sn的比值變?yōu)?.94�����,表明稀土Y與殘余元素Sn形成了競爭偏聚使得Sn在晶界上的偏聚得到了抑制��。此外�����,Y可以延緩?qiáng)W氏體-鐵素體相變,加速了動(dòng)態(tài)再結(jié)晶的發(fā)生�����,并且顯著提高含Sn(質(zhì)量分?jǐn)?shù)0.05%)的20CrMnTi鋼的熱塑性�����,如圖11所示���。此外�����,Y向晶界的偏聚可以強(qiáng)化晶界��,占據(jù)變形引起的空位��,阻礙晶界微裂紋的形成和擴(kuò)展�����。

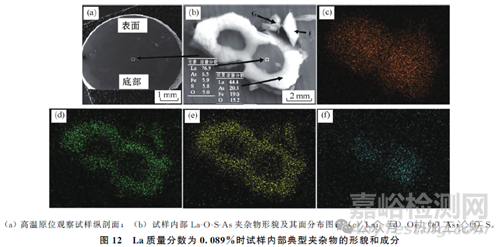

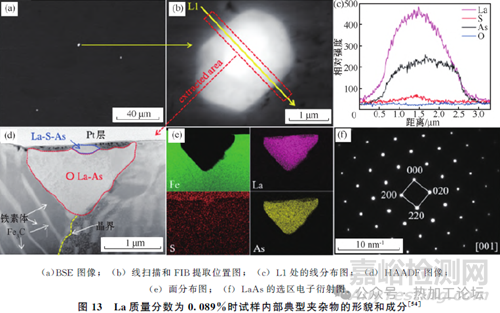

鋼中添加稀土元素可以降低殘余元素危害的另一機(jī)制即是稀土元素可與殘余元素形成高熔點(diǎn)化合物��,如LaAsO4��、La2Sn���、Ce-As等,改變殘余元素的賦存狀態(tài)并降低鋼基體中殘余元素的固溶量���,間接降低晶界上殘余元素的偏聚量��。王福明等人通過熱力學(xué)計(jì)算和試驗(yàn)發(fā)現(xiàn)稀土Ce可與多種殘余元素反應(yīng)生成化合物�����,如CeSb���、CeP等�����。且稀土與殘余元素的反應(yīng)能力不同�����,當(dāng)鋼中含有同等含量的Sn和Sb時(shí),Ce優(yōu)先與Sb反應(yīng)生成CeSb產(chǎn)物��。蔣四露���、王宏坡等人在鋼液中加入稀土鑭后發(fā)現(xiàn)鋼中不僅生成La2O3��、La2O2S等含La夾雜物���,還生成了稀土含As夾雜物��,主要包括La-As��、LaAsO4以及LaS和LaAs的固溶體La-S-As等�����,如圖12和13所示��。稀土La還可與其他殘余元素如P���、Sb發(fā)生類似的反應(yīng),含殘余元素的夾雜物的生成會(huì)改變殘余元素在鋼中的賦存形式�����,減少元素在晶界偏聚的含量���,同時(shí)一些大尺寸夾雜物會(huì)上浮至鋼液表面��,被鋼渣吸收進(jìn)入渣層��,減少鋼液中殘余元素的含量�����。

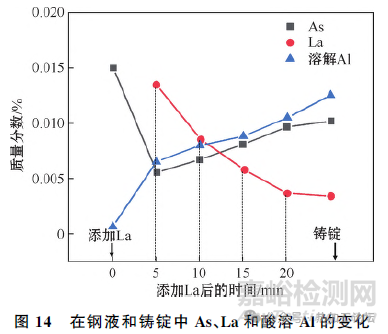

如圖14所示���,在鋼液中加入稀土La后使得鋼錠中As的含量降低���。沙愛學(xué)等人計(jì)算了La2Sn的反應(yīng)吉布斯自由能,如式(3)和(4)所示,表明La和Sn能在鋼液中反應(yīng)形成化合物�����,且部分鑭錫化合物會(huì)以LaP為生長核心��,大多按照ωLa/(ωP+ωSn)=1∶1形成化合物���。趙亞斌等人研究表明鋼中添加稀土鑭可以改善殘余元素對(duì)GCr15軸承鋼的危害�����,且軸承鋼中S和O含量較低,為稀土鑭和殘余元素反應(yīng)提供了較好的條件�����。

04結(jié)論

(1)為降低碳排放,實(shí)現(xiàn)綠色冶金,以廢鋼為原料的電弧爐短流程煉鋼是冶金行業(yè)重要的發(fā)展方向��。但是社會(huì)廢鋼來源廣���、種類多�����、成分不穩(wěn)定�����。廢鋼的循環(huán)使用會(huì)造成氧化勢低于鐵的有害殘余元素在鋼中不斷積累���。

(2)有害殘余元素如As、Sn��、Sb�����、Cu等��,在鑄坯凝固過程中產(chǎn)生枝晶間偏析可能會(huì)造成鑄坯內(nèi)部裂紋�����,在晶界偏聚會(huì)導(dǎo)致熱塑性變差并影響后續(xù)工藝流程以及鋼產(chǎn)品性能,此外在鋼基體和氧化層之間富集也會(huì)產(chǎn)生表面熱脆���。

(3)目前控制鋼中殘余元素含量的方法包括礦石預(yù)處理��、廢鋼預(yù)處理���、煉鐵和煉鋼過程中的配料稀釋、真空處理��、喂鈣線造渣固定等方法�����,其基本原理為控制原料中的殘余元素含量以及在煉鋼過程中脫除鋼中部分殘余元素�����,使其鋼中殘余元素含量控制在目標(biāo)范圍之內(nèi)���。但是由于受經(jīng)濟(jì)成本和環(huán)境限制,某些方法不能大規(guī)模應(yīng)用于實(shí)際生產(chǎn)中��。

(4)通過在鋼中添加抑制元素如Ni、Cr���、B��、稀土La�����、Ce�����、Y等可以與殘余元素形成化合物改變鋼中殘余元素的賦存狀態(tài)�����,或者與殘余元素形成競爭偏聚�����,降低晶界上殘余元素的含量�����,提高晶界的強(qiáng)度���,進(jìn)而降低鋼中殘余元素的危害���。