摘要:腐蝕被視為“鋼鐵材料的癌癥”��,其引發(fā)的危害和經(jīng)濟(jì)損失遍及整個制造領(lǐng)域��。粉末滲鋅是基于固態(tài)熱擴(kuò)散原理����,將鋅等耐蝕元素擴(kuò)散至金屬構(gòu)件表面形成冶金結(jié)合多功能合金防護(hù)滲層的一種表面強(qiáng)化技術(shù)。該技術(shù)能夠賦予鋼鐵材料優(yōu)異的耐磨�����、耐蝕和抗高溫氧化等性能�,是鋼鐵材料腐蝕的有效“療法”�����,已廣泛應(yīng)用于汽車���、船舶��、建筑、鐵路等領(lǐng)域�����。從前處理改性��、滲劑配方優(yōu)化、工藝參數(shù)影響和后處理強(qiáng)化等方面綜述了鋼鐵表面粉末滲鋅合金化技術(shù)的最新研究進(jìn)展�����。首先介紹了粉末滲鋅合金化制備技術(shù)的演變過程�,分析了包埋滲、機(jī)械能助滲和真空粉末滲的基本原理���、主要特點(diǎn)以及技術(shù)優(yōu)勢�。隨后����,重點(diǎn)闡述了基體與主滲劑納米化、多元共滲和稀土活化對滲層活性原子擴(kuò)散�����、組織和性能的影響���,梳理了滲鋅工藝參數(shù)對滲層厚度的作用規(guī)律�,概括了復(fù)合后處理技術(shù)對滲層耐蝕性的強(qiáng)化效果��,分析了典型多元滲層的形成機(jī)制。最后�,提出了鋼鐵表面粉末滲鋅合金化技術(shù)面臨的挑戰(zhàn)以及未來的發(fā)展方向,以期為制備高性能滲層����、推動粉末滲鋅合金化技術(shù)創(chuàng)新及應(yīng)用提供參考。

鋼鐵材料腐蝕是全球普遍存的共性問題����,其在經(jīng)濟(jì)�����、安全和環(huán)境方面帶來的巨大危害不斷推動著先進(jìn)防腐材料與技術(shù)的創(chuàng)新與發(fā)展�。金屬鋅(Zn)作為一種耐蝕性能優(yōu)異的防腐材料,涂覆于鋼鐵表面能夠發(fā)揮雙重防護(hù)作用[1-2]:一是屏障保護(hù)作用����,鋅層較為致密,加之鋅與大氣中的氧氣���、二氧化碳和水反應(yīng),在涂層表面形成高致密��、強(qiáng)附著和高耐蝕的鈍化膜���,可有效阻擋腐蝕介質(zhì)侵蝕與滲入�;二是陰極保護(hù)作用����,鋅的標(biāo)準(zhǔn)電極電位為−0.76 V��,低于鐵(Fe)的標(biāo)準(zhǔn)電極電位(−0.44 V)�,鋅能夠充當(dāng)犧牲陽極材料,為鐵提供陰極保護(hù)��。此外�,鋅還具有價格低廉、熔點(diǎn)低(419.53 ℃)、易于涂覆和黏附性強(qiáng)等優(yōu)勢���,因此成為鋼鐵材料腐蝕防護(hù)領(lǐng)域規(guī)模化應(yīng)用的重要材料之一[3]�。

目前,鋅防護(hù)涂層的制備技術(shù)主要包括熱浸鍍��、粉末滲��、熱噴涂和流化床等��。Vourlias等[4-5]研究發(fā)現(xiàn)�,粉末滲、熱噴涂和流化床技術(shù)制備的鋅涂層的耐蝕性與熱浸鋅鍍層表現(xiàn)出相近水平���,是非環(huán)保熱浸鍍技術(shù)的潛在替代工藝��。其中��,粉末滲鋅技術(shù)是一種依靠化學(xué)氣相沉積和原子熱擴(kuò)散原理��,在鋼鐵表面制備鋅合金滲層的防腐工藝[6]�。該技術(shù)具有多重顯著優(yōu)點(diǎn)[2,7-8]:一是滲層厚度均勻����、抗劃傷能力強(qiáng)且與基體為冶金結(jié)合�����,可確保滲層持久穩(wěn)定的防護(hù)效果;二是工藝溫度適中(390~450 ℃)且無氫脆風(fēng)險�,有效避免了材料力學(xué)性能退化;三是粉末流動性良好�,特別適用于處理帶有深孔、凹槽或螺紋等復(fù)雜形狀的構(gòu)件����;四是工藝環(huán)保,無鋅蒸汽等有害物質(zhì)產(chǎn)生�����,符合綠色制造發(fā)展趨勢�。此外,Skotnicki等[9]對比研究了粉末滲鋅和熱浸鍍鋅在耐蝕性方面的差異���。研究表明�����,粉末滲鋅表面硬度(370HV0.02)明顯高于熱浸鍍鋅層(50HV0.02)����,尤其是在腐蝕磨損耦合工況下,粉末滲鋅層展現(xiàn)出更加優(yōu)異的耐蝕性��。因此�����,該技術(shù)在鋼鐵腐蝕防護(hù)領(lǐng)域備受青睞�����,已在汽車�����、船舶���、建筑�、隧道����、鐵路�����、水利和風(fēng)能等行業(yè)得到廣泛應(yīng)用[10]�。

近年來�,國內(nèi)外對粉末滲鋅技術(shù)的研究可歸納為以下幾個方面:

1)高效制備工藝的開發(fā),針對粉末滲鋅工藝時間長�����、制備效率低的問題�,利用表面自納米化��、滲劑納米化和稀土活化等方法�����,降低活性原子擴(kuò)散激活能�,提高活性原子擴(kuò)散速度,顯著縮短粉末滲鋅工藝時間[11-13]���;

2)多元共滲技術(shù)研究����,隨著鋼鐵材料應(yīng)用環(huán)境愈發(fā)嚴(yán)酷,對粉末滲鋅層防護(hù)性能提出更高的要求����,研究者致力于引入一種或多種如鋁(Al)、鎳(Ni)��、鉻(Cr)�、鎂(Mg)、銅(Cu)�、錳(Mn)和鈦(Ti)等高耐蝕金屬元素制備多元合金滲層,以此提升滲層的耐磨��、耐蝕及高溫抗氧化性能[14-19]��;

3)復(fù)合涂覆高耐蝕后處理技術(shù)開發(fā)��,針對滲鋅層因貫穿裂紋等缺陷導(dǎo)致的耐蝕性能不佳問題�,創(chuàng)新開發(fā)了“粉末滲鋅+達(dá)克羅/熱燒結(jié)鋅鋁/機(jī)械鍍鋅等”復(fù)合涂覆工藝,使復(fù)合涂層耐中性鹽霧性能優(yōu)于2 000 h[20-22]����;

4)多元粉末共滲機(jī)理研究,揭示了多元共滲層形成機(jī)制�,為制備綜合性能優(yōu)良的多元共滲層提供了理論依據(jù)[14,18]。

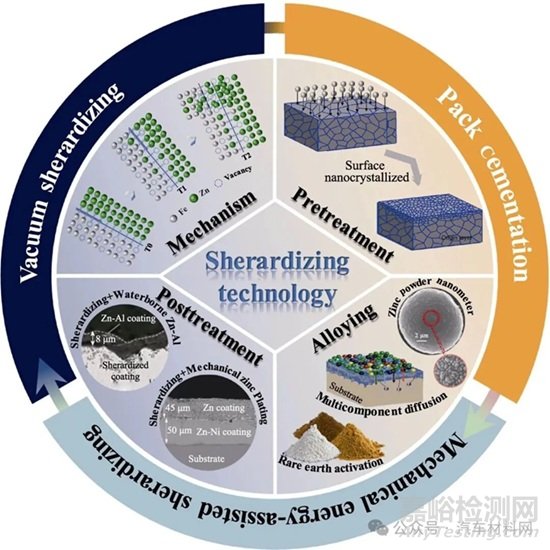

現(xiàn)有粉末滲鋅領(lǐng)域的綜述多關(guān)注一元粉末滲鋅��,缺乏對鋅基粉末合金化技術(shù)全流程系統(tǒng)的總結(jié)。鑒于此����,本文重點(diǎn)圍繞鋅基粉末合金化技術(shù)演變、預(yù)處理�、合金化、后處理和機(jī)理等5個角度����,綜述了近年來國內(nèi)外對鋅基粉末合金化技術(shù)的最新研究進(jìn)展(圖1),并結(jié)合研究趨勢����,對粉末滲鋅技術(shù)的未來發(fā)展方向進(jìn)行了展望�,旨在為該技術(shù)的創(chuàng)新研究和工業(yè)化應(yīng)用提供參考與借鑒。

圖1 鋼鐵表面粉末滲鋅合金化技術(shù)的研究現(xiàn)狀圖文摘要

Fig.1 Graphical abstract of the research progress on the sherardizing technology for steel surface

1 粉末滲鋅制備技術(shù)演變

粉末滲鋅是指在高溫環(huán)境下將預(yù)處理金屬工件(通常為鋼鐵材料)放入由主滲劑���、活化劑和惰性填充劑等均勻混合的滲劑中共同加熱�����,使鋅等耐蝕元素擴(kuò)散至金屬基體表面形成冶金結(jié)合合金滲層的表面強(qiáng)化技術(shù)���,其賦予了工件優(yōu)異的耐磨��、耐蝕及高溫抗氧化性能[23]�。該技術(shù)的雛形可追溯至20世紀(jì)初�,由英國冶金學(xué)家Sherard Cowper-Coles將鐵置于鋅粉中退火時,發(fā)現(xiàn)鐵表面形成了Zn-Fe合金擴(kuò)散層而提出�,并命名為“Sherardizing”。由于該技術(shù)不使用液相鋅��,因此又被稱作“干式鍍鋅”或“蒸汽鍍鋅”[24]�。此后,隨著鋼鐵材料對耐蝕防護(hù)技術(shù)的迫切需求��,粉末滲鋅技術(shù)在20世紀(jì)30至50年代被學(xué)者改進(jìn)優(yōu)化����,并實(shí)現(xiàn)工業(yè)化[25]。直至20世紀(jì)60年代����,我國武漢材料保護(hù)研究所開展了熱擴(kuò)散粉末滲鋅工藝研究,后由北京有色冶金設(shè)計研究總院實(shí)現(xiàn)了工業(yè)化應(yīng)用����,并成功研制出熱擴(kuò)散粉末滲鋅成套設(shè)備[26]。隨著技術(shù)不斷創(chuàng)新與迭代,粉末滲鋅工藝經(jīng)歷了從包埋滲鋅到機(jī)械能輔助滲鋅��,再到真空滲鋅的演變��。

1.1 包埋滲鋅技術(shù)

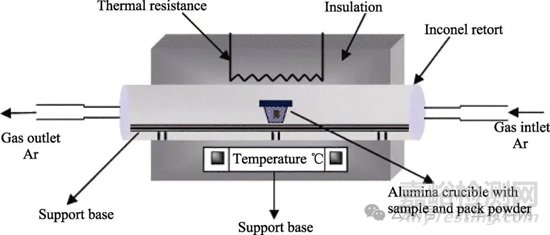

包埋滲鋅技術(shù)是粉末滲鋅的早期形式����,其原理是將待處理的金屬工件和滲劑按一定比例填滿容器并密封,在靜態(tài)條件下依靠高溫固態(tài)擴(kuò)散使工件表面合金化(圖2)[27]���。該技術(shù)因工藝簡單�,設(shè)備要求較低����,一直沿用至今。然而�,由于包埋滲鋅技術(shù)存在滲劑利用率低����、制備效率慢和能耗高等缺點(diǎn),難以滿足大規(guī)模工業(yè)化生產(chǎn)需求�,因此該技術(shù)多用于實(shí)驗(yàn)室創(chuàng)新性探索研究。

1.2 機(jī)械能輔助滲鋅技術(shù)

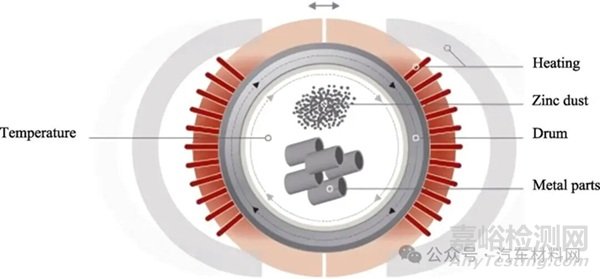

機(jī)械能輔助滲鋅技術(shù)是一種基于包埋滲鋅改進(jìn)形成的新工藝�。該技術(shù)通過機(jī)械轉(zhuǎn)動引入動能,利用機(jī)械沖擊活化和熱擴(kuò)散協(xié)同作用,使活性原子快速擴(kuò)散至金屬工件表面���,并形成優(yōu)質(zhì)合金化滲層(圖3)[28]���。相比傳統(tǒng)包埋滲鋅技術(shù),機(jī)械能輔助滲鋅具備以下突出優(yōu)勢:一是借助機(jī)械沖擊活化�����,有效降低了合金化所需的溫度�,并提升了滲鋅效率。陳鷺濱等[29]研究發(fā)現(xiàn)��,滲劑與基體持續(xù)碰撞能使基體表面空位濃度和表面缺陷增多�����,為鋅等活性原子擴(kuò)散提供更多的通道���,使鋅粉擴(kuò)散激活能降低��,實(shí)現(xiàn)了滲鋅工藝降溫增效����;二是動態(tài)滲鋅能夠改善合金化滲層質(zhì)量。張躍等[30]對比分析了機(jī)械能輔助滲鋅層與包埋滲鋅層的微觀組織���,發(fā)現(xiàn)動態(tài)環(huán)境下工件的受熱以及和滲劑的接觸都更為均勻���,獲得的滲層也更加均勻致密;三是動態(tài)工藝降低了滲劑燒結(jié)和黏附的風(fēng)險����,加之工件周圍的滲劑時刻處于動態(tài)更新狀態(tài),大大提高了滲劑有效利用率���。因此���,該工藝被廣泛應(yīng)用于滲鋅構(gòu)件的工業(yè)化生產(chǎn)中。此外�,為適應(yīng)不同工件的裝卸需求,機(jī)械能輔助滲鋅的爐膽設(shè)計有圓形��、四方形����、六方形等多種形狀[28,31]��,但是滲筒形狀、幾何尺寸等對滲層制備效率和微觀組織的影響尚不明確�����,仍需進(jìn)一步深入研究��。

圖2 包埋滲鋅技術(shù)原理圖[27]

Fig.2 Schematic diagram of pack cementation zinc technology[27]

圖3 機(jī)械能輔助滲鋅技術(shù)原理圖[28]Fig.

3 Schematic diagram of mechanical energy-assisted sherardizing technology[28]

1.3 真空粉末滲鋅技術(shù)

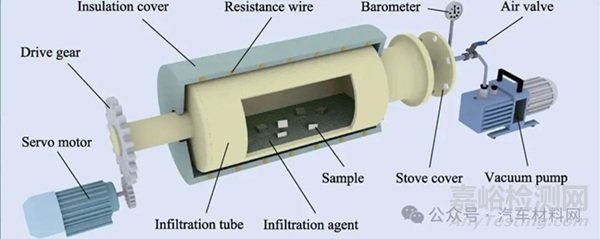

真空粉末滲鋅技術(shù)是在真空條件下����,使鋅等活性原子熱擴(kuò)散至鋼鐵構(gòu)件表面形成合金化滲層的方法(圖4)。真空技術(shù)的引入顯著優(yōu)化了傳統(tǒng)粉末滲鋅工藝�,有效避免了基體、滲劑以及滲層在高溫環(huán)境下的氧化問題�����,提升了滲劑的利用效率和合金化滲層耐腐蝕性能���。張忠恩等[32]采用真空滲鋅技術(shù)在緊固件表面成功制備了厚度為50 μm的均勻滲鋅層�����,發(fā)現(xiàn)滲鋅緊固件在5%(質(zhì)量分?jǐn)?shù))NaCl的中性溶液中浸泡12 096 h未銹蝕����,展現(xiàn)出優(yōu)異的耐蝕性。然而�,真空系統(tǒng)結(jié)構(gòu)復(fù)雜,初始投資高��,目前該技術(shù)尚未實(shí)現(xiàn)大規(guī)模工業(yè)化應(yīng)用��。3種粉末滲鋅制備技術(shù)的優(yōu)缺點(diǎn)如表1所示����。

圖4 真空粉末滲鋅技術(shù)原理圖

Fig.4 Schematic diagram of vacuum sherardizing technology

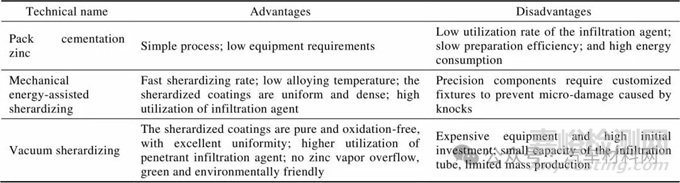

表1 3種粉末滲鋅制備技術(shù)的優(yōu)缺點(diǎn)

Tab.1 Advantages and disadvantages of three sherardizing technologies

2 基體預(yù)處理

基體預(yù)處理對于制備高質(zhì)量的表面防護(hù)層至關(guān)重要。在粉末滲鋅過程中�,基體表面的氧化膜、銹斑以及油污等雜質(zhì)都會阻礙活性原子的擴(kuò)散�����,導(dǎo)致滲層不均�,附著力變差,從而降低防護(hù)效果[24]��。因此�,在進(jìn)行粉末滲鋅前,必須對基體進(jìn)行系統(tǒng)性的清洗除油���、機(jī)械/化學(xué)除銹和氧化皮����、漂洗干燥和表面檢驗(yàn)等工序���,確保獲得潔凈的高活性表面�����,為后續(xù)制備優(yōu)質(zhì)滲鋅層奠定堅(jiān)實(shí)的基礎(chǔ)[10]�����。

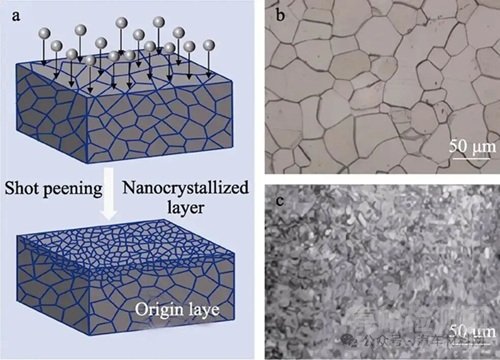

此外�,相關(guān)研究表明�,晶界是熱擴(kuò)散的快速傳質(zhì)通道,原子沿晶界的擴(kuò)散激活能僅為晶內(nèi)擴(kuò)散激活能的0.3~0.6倍[33]���。為了對粉末滲鋅技術(shù)進(jìn)行降溫增效���,表面自納米化技術(shù)被應(yīng)用于粉末滲鋅預(yù)處理中活化基體表面。張晶等[34]采用超音速微粒沖擊對Q235鋼進(jìn)行表面納米化處理�����。研究發(fā)現(xiàn),在相同保溫溫度和時間條件下����,納米化基體滲層平均增厚了78.7%;而在相同保溫溫度下�,制備等厚滲層所需時間縮短了50%?���?梢姡砻婕{米化技術(shù)能夠有效降低滲鋅溫度并縮短滲鋅周期��。同時�����,尹麗晶[35]采用高能噴丸表面納米化技術(shù)在工業(yè)純鐵表面制備了納米晶組織(圖5)����。結(jié)果表明,表面納米化使鋅原子的擴(kuò)散激活能降低了約43 kJ/mol�,同時增大了活性鋅原子擴(kuò)散速率和Zn-Fe合金形核率。在相同工藝條件下����,納米化基體滲層原子滲透深度�、厚度��、表面硬度和耐蝕性較粗晶基體滲層均得到明顯提升���。

圖5 高能拋丸表面納米化原理(a)、表面自納米化前金相組織(b)和表面自納米化后金相組織(c)

[35-36]Fig.5 Schematic of high-energy shot peening induced surface nanocrystallization (a), metallographic structure before surface self-nanocrystallization (b), and metallographic structure after surface self-nanocrystallization (c)[35-36]

3 鋅基合金化

滲劑配方是鋅基粉末滲技術(shù)的核心�,直接決定滲層性能與質(zhì)量。粉末滲鋅的滲劑主要由主滲劑�����、活化劑和填充劑等組成�。其中,主滲劑主要成分為鋅粉����,用于提供鋅等元素;活化劑為NH4Cl��、鹵化物和稀土氧化物等�,用于促進(jìn)活性鋅原子的電離與擴(kuò)散,并改善滲層性能��;填充劑主要為氧化鋁��、石英等陶瓷粉,用于防止鋅粉高溫?zé)Y(jié)��,保持滲劑均勻受熱����。由于填充劑為惰性材料,不參與反應(yīng)����,因此目前關(guān)于滲劑的研究主要集中于主滲劑和活化劑兩方面。

3.1 主滲劑

傳統(tǒng)粉末滲鋅技術(shù)為一元粉末滲鋅��,主滲劑為微米級高純鋅粉���。然而��,隨著鋼鐵等材料服役工況日益苛刻��,僅以微米級鋅粉制備的一元Zn-Fe合金層�,其耐磨����、耐蝕和高溫抗氧化等性能已難以滿足實(shí)際應(yīng)用要求。為了進(jìn)一步提高滲層綜合性能,延長服役壽命��,納米粉末滲鋅技術(shù)多元共滲工藝逐漸成為研究的熱點(diǎn)��。其中�����,多元粉末滲鋅技術(shù)研究更盛��,其本質(zhì)是將以鋅為主元的多種耐蝕活性原子滲入金屬構(gòu)件表面��,通過多種元素的優(yōu)勢互補(bǔ)與協(xié)同效應(yīng)�����,實(shí)現(xiàn)滲層綜合性能的顯著提升�。目前����,研究最廣泛的高耐蝕金屬元素主要有Al、Ni�、Cr、Mg�、Cu、Mn和Ti等,相關(guān)研究主要聚焦于二元(Zn-X)和三元(Zn-X-X����,其中X為高耐蝕金屬元素)粉末滲鋅體系����。

3.1.1 一元粉末滲鋅

采用一元粉末滲鋅技術(shù)制備的Zn-Fe合金滲層具有良好的耐蝕性能,且與基體形成牢固的冶金結(jié)合����,已成為鋼鐵腐蝕防護(hù)領(lǐng)域的重要解決方案之一[10,31,37]。作為滲鋅工藝的核心材料��,鋅粉添加量對滲層厚度和性能起著至關(guān)重要的作用��。Chaliampalias等[38]研究發(fā)現(xiàn)��,在相同溫度下�����,當(dāng)鋅含量為15%~50%(質(zhì)量分?jǐn)?shù))時����,滲層厚度隨鋅粉含量增加呈指數(shù)增長����,滲層組織穩(wěn)定為Fe11Zn40(Γ相)和FeZn10(δ相)��。進(jìn)一步研究表明�����,在440~450 ℃溫度范圍內(nèi)��,鋅含量小于20%(質(zhì)量分?jǐn)?shù))時滲層質(zhì)量較差����;但當(dāng)鋅含量為20%~30%(質(zhì)量分?jǐn)?shù))時�����,滲層得到改善�����;當(dāng)鋅含量為35%~50%(質(zhì)量分?jǐn)?shù))時�����,滲層質(zhì)量最佳,耐蝕性能最為突出��。此外���,呼海龍[39]研究了50%~ 100%(質(zhì)量分?jǐn)?shù))鋅含量對滲層的影響���,發(fā)現(xiàn)滲層厚度隨鋅含量增加呈線性增長。然而���,一旦鋅含量超過80%(質(zhì)量分?jǐn)?shù))時����,則容易出現(xiàn)滲劑結(jié)塊和樣件表面黏鋅現(xiàn)象���。綜上���,鋅含量應(yīng)控制在20%~80%(質(zhì)量分?jǐn)?shù))為宜,但要獲得高性能滲層還需與粉末滲鋅溫度進(jìn)行優(yōu)化匹配��。

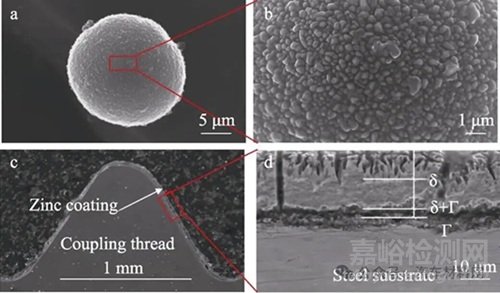

張建文等[40]研究了不同粒徑的微米鋅粉對滲鋅涂層性能的影響���,發(fā)現(xiàn)均勻且細(xì)小的鋅粉能夠提高熱擴(kuò)散系數(shù)����,細(xì)化滲層晶粒尺寸,并增強(qiáng)滲層的結(jié)合強(qiáng)度�、均勻性及耐蝕性能。為了進(jìn)一步提升滲鋅層性能�,納米技術(shù)被引入一元粉末滲鋅工藝中。研究表明����,納米化滲劑具有比表面能高、活性大等特性���,能顯著提升滲鋅效率�,并改善滲層耐磨�、耐蝕及韌性等性能[2,41]。林志峰等[42]采用納米復(fù)合滲劑制備了滲鋅層����,其耐蝕性明顯優(yōu)于常規(guī)滲鋅層���,耐海水浸泡腐蝕性能可達(dá) 4 000 h����。張晶等[43]采用真空粉末滲鋅技術(shù)研究了納米鋅粉對滲層性能的影響。結(jié)果顯示����,納米鋅粉可顯著提高滲層的硬度和耐磨損性能。Galin等[11,44]創(chuàng)新性地開發(fā)了一種納米氧化鋅包覆鋅顆粒的復(fù)合粉體(圖6a~b)��,其表面氧化鋅晶體間的納米級孔隙可產(chǎn)生毛細(xì)效應(yīng)�,加速鋅向基體表面的擴(kuò)散。采用復(fù)合粉體在螺紋管表面制備的滲鋅層不僅均勻致密(圖6c)����,而且形成了由高延展性δ相和高硬度納米晶Γ相組成的雙層結(jié)構(gòu)(圖6d)。滲鋅層螺紋管拆裝壽命較傳統(tǒng)滲鋅層提高了3倍以上�,并且腐蝕速率也顯著低于傳統(tǒng)滲鋅層。雖然納米鋅滲劑具有諸多優(yōu)勢�,但仍需加強(qiáng)固態(tài)分散技術(shù)、毒性評估及低成本制造等方面的研究����,以推動其在粉末滲鋅領(lǐng)域的規(guī)模化應(yīng)用�。

圖6 納米氧化鋅包覆鋅顆粒復(fù)合粉體(a~b)和螺紋管滲鋅層微觀形貌(c~d)[11]

Fig.6 ZnO-coated Zn composite powder particles (a-b) and microstructure of sherardized coatings on threaded tube (c-d)[11]

3.1.2 二元粉末滲鋅

3.1.2.1 Zn-Al共滲層

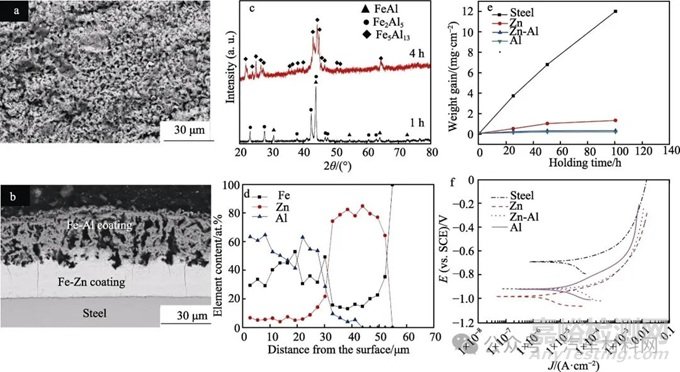

Al的標(biāo)準(zhǔn)電極電位(−1.66V)顯著低于鋅和鐵的標(biāo)準(zhǔn)電極電位,且其氧化生成的致密Al2O3陶瓷膜具備優(yōu)異的耐磨��、耐蝕和高溫抗氧化性能[45-46]��。因此,采用Al元素改性一元粉末滲鋅層成為當(dāng)前研究的熱門課題����。Shen等[47]采用包埋法在420 ℃制備了Zn-Al共滲層(圖7a)。研究發(fā)現(xiàn)��,在包埋共滲過程中�����,首先在基體表面形成致密Zn-Fe層�,隨后Al-Fe相在Zn-Fe層表面局部形核并以Zn-Fe層為代價生長形成多孔Al-Fe層,使最終獲得的Zn-Al共滲層呈現(xiàn)雙層結(jié)構(gòu)(圖7b~d)��。得益于Al-Fe表層氧化形成的Al2O3鈍化層����,Zn-Al共滲層在500 ℃的高溫氧化增重較純滲鋅層減少了1個數(shù)量級,表現(xiàn)出優(yōu)異的高溫抗氧化特性(圖7e)��。然而���,由于Al-Fe層為多孔結(jié)構(gòu),其暴露于腐蝕介質(zhì)中的面積顯著增加��,導(dǎo)致Zn-Al共滲層的電流密度高于滲鋅層(圖7f)。Xue等[14]研究了鋁對滲鋅層微觀組織及耐蝕性能的影響�,發(fā)現(xiàn)由于共滲溫度高于鋅的熔點(diǎn),富鋅層中的鐵原子向富鋁層擴(kuò)散時��,導(dǎo)致鋅原子蒸發(fā)����,使表面Al-Fe層呈現(xiàn)多孔結(jié)構(gòu)。此種結(jié)構(gòu)造成腐蝕介質(zhì)沿孔洞滲入內(nèi)層��,實(shí)際發(fā)揮腐蝕防護(hù)作用的為Zn-Fe內(nèi)層��,因此Zn-Al共滲層的耐蝕性(7.19×10−6 A/cm2)與純滲鋅層(9.1376×10−6 A/cm2)相近��。孫才沅等[48]采用包埋法在450 ℃制備了Zn-Al合金滲層�����。結(jié)果表明�����,滲層表面硬度相比于20鋼基體提高了0.8倍��,腐蝕電流密度則較20鋼基體降低了92.45%,顯著提升了基體的耐磨和耐蝕性能����,但研究結(jié)果未與純滲鋅層性能進(jìn)行對比。為降低Zn-Al共滲溫度并減少鋅的蒸發(fā)����,杜存山等[49]基于合金熔點(diǎn)低于其組成金屬熔點(diǎn)的原理,選擇使用鋅鋁合金滲劑替代鋅鋁混合滲劑��,成功將Zn-Al共滲溫度降低至一元滲鋅溫度以下20~40 ℃�����。并且��,該方法制備的Zn-Al共滲層表現(xiàn)出優(yōu)異的耐蝕性�,經(jīng)中性鹽霧試驗(yàn)672 h未出現(xiàn)紅銹腐蝕產(chǎn)物。

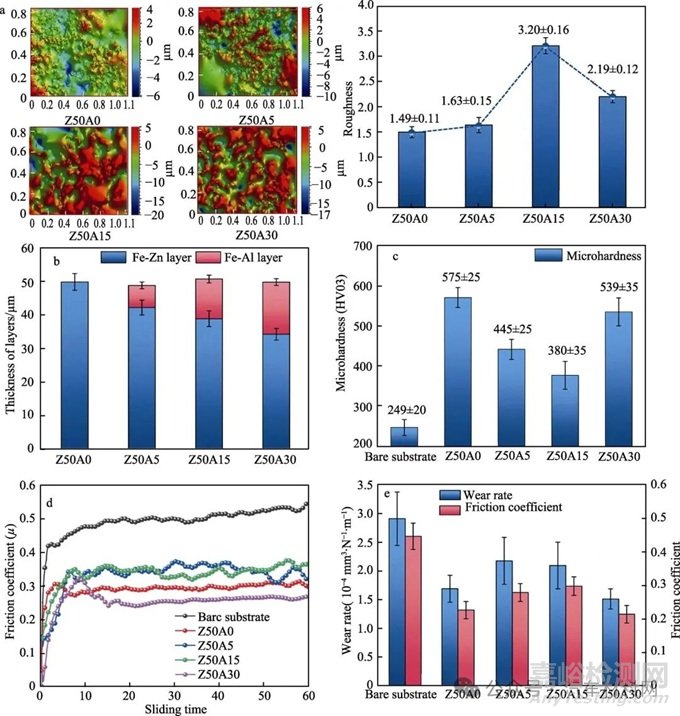

此外����,Wang[23]等研究了Al含量(質(zhì)量分?jǐn)?shù),0%�����、5%、15%和30%)對包埋滲Zn-Al合金層微觀組織和耐磨性能的影響��。研究發(fā)現(xiàn)����,滲層仍為雙層結(jié)構(gòu)����,總厚度隨Al含量變化的波動小于50 μm;但隨Al含量的增加�,Al-Fe表層厚度逐漸增大,而Zn-Fe內(nèi)層厚度逐漸減?����。▓D8b)�;此外,隨著Al含量增多���,滲層表面粗糙度呈先增后減的趨勢(圖8a)�,滲層表面硬度呈先增后減再增的趨勢(圖8c)��。當(dāng)Al含量為30%(質(zhì)量分?jǐn)?shù))時���,摩擦系數(shù)(0.23)和磨損率(1.49×10−4 mm3/(N·m))均最低�����,較純滲鋅層有所改善����,且明顯優(yōu)于AISI 1020鋼基材,展現(xiàn)出優(yōu)異的耐磨防護(hù)效果(圖8d~e)��。

3.1.2.2 Zn-Ni共滲層

鎳憑借其極強(qiáng)的耐蝕性能被廣泛應(yīng)用于鋼鐵材料腐蝕防護(hù)領(lǐng)域�。然而,鎳的熔點(diǎn)(1 453 ℃)遠(yuǎn)高于鋅的熔點(diǎn)(419.5 ℃)�����,若在滲鋅過程中直接添加鎳粉��,鎳的擴(kuò)散速度極慢�����,難以形成Zn-Ni共滲層[50-51]���。為解決兩者熔點(diǎn)差異大的問題��,徐鵬輝等[52]創(chuàng)新性地采用甲酸鎳替代金屬鎳粉�,以240 ℃時甲酸鎳受熱分解生成的活性單質(zhì)鎳作為鎳源,在600 ℃成功制備了153 μm厚的Zn-Ni合金滲層����。研究表明�����,滲層組織由FeZn15���、Fe11Zn40和Ni2Zn11金屬間化合物組成��,相較于純鋅滲層����,其耐腐蝕性顯著提升���。同時����,徐鵬輝等[52]還研究了500 ℃時甲酸鎳含量(15����、44�、75�、103 g)對Zn-Ni滲層耐蝕性的影響。結(jié)果顯示���,隨著甲酸鎳添加量增加����,滲層厚度逐漸變薄��,導(dǎo)致腐蝕電流密度增大����,腐蝕速率加快,耐蝕性下降�����。雖然采用甲酸鎳替代鎳粉為制備Zn-Ni合金滲層提供了創(chuàng)新思路���,但過高的共滲溫度可能會對基體力學(xué)性能產(chǎn)生不利影響���,仍需探索低溫共滲方法�。

圖7 Zn-Al合金滲層表面微觀形貌(a)���、截面微觀形貌(b)����、相組成(c)����、截面元素分布(d)��、500 ℃高溫氧化增重(e)和極化曲線(f)[47]

Fig.7 Surface morphology (a), cross-sectional morphology (b), phase composition (c), elemental distribution profile (d), high-temperature oxidation mass gain at 500 ℃ (e), and polarization curve (f) of Zn-Al sherardized coatings[47]

圖8 Zn-Al合金滲層表面粗糙度(a)�、厚度(b)、表面硬度(c)和耐磨性能(d~e)[23]

Fig.8 Surface roughness (a), coating thickness (b), surface hardness (c), and wear resistance (d-e) of Zn-Al sherardized coatings[23]

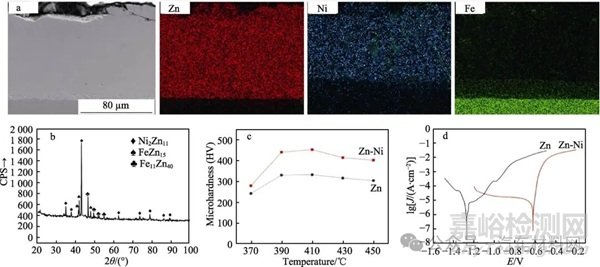

此外���,胡旭等[53]創(chuàng)新性地采用“化學(xué)鍍鎳+粉末滲鋅”的復(fù)合技術(shù)在370~450 ℃制備了Zn-Ni合金滲層�。研究發(fā)現(xiàn)���,在化學(xué)鍍鎳后進(jìn)行粉末滲鋅處理時����,首先發(fā)生Zn-Ni擴(kuò)散反應(yīng)���。待鎳層完全轉(zhuǎn)變?yōu)閆n-Ni合金層后��,鋅繼續(xù)向基體遷移發(fā)生Zn-Fe擴(kuò)散����,最終形成“Zn-Fe層/Zn-Ni層”的雙層結(jié)構(gòu)共滲層(圖9a),組織由FeZn15���、Fe11Zn40和Ni2Zn11金屬間化合物構(gòu)成(圖9b)��。Zn-Ni合金滲層截面硬度(400~450HV0.025)較鋅滲層(318.1~332.8HV0.025)提升了約100HV0.025���,Zn-Ni合金滲層耐蝕性(Jcorr=2.72× 10−5 A/cm2)也優(yōu)于鋅滲層(Jcorr = 3.47×10−5 A/cm2),展現(xiàn)出優(yōu)異的耐磨耐蝕性能(圖9c~d)����。

3.1.2.3 其他Zn-X共滲層

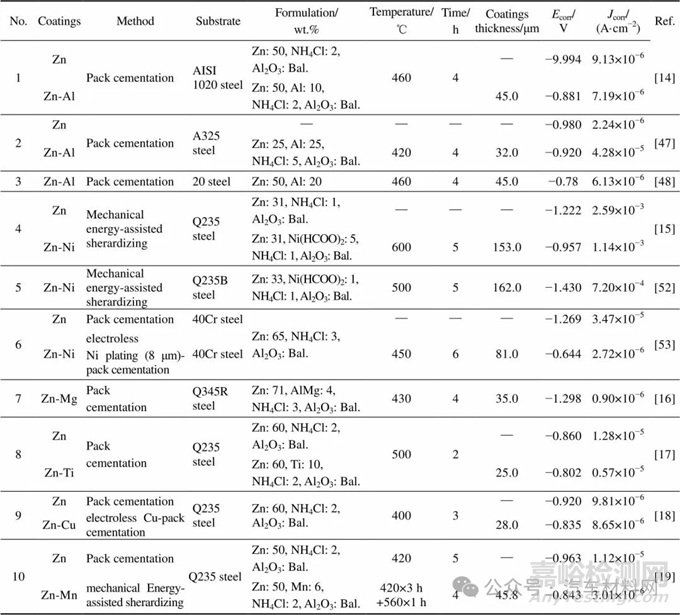

除Al、Ni之外��,Cr�����、Mg��、Cu、Mn和Ti等耐蝕元素也被應(yīng)用于改善粉末滲鋅層的耐蝕和高溫抗氧化性能�。Chaliampalias等[54]采用包埋滲法在400 ℃制備了由“Fe-Zn層/Fe-Zn-Cr層”組成的Zn-Cr共滲層,其中Fe-Zn-Cr層表面氧化形成ZnCr0.8Fe1.2O4和ZnCrFeO4鈍化膜��,賦予滲層優(yōu)于Zn-Al合金滲層和鋅滲層的高溫抗氧化性能�。劉秋元等[55]采用機(jī)械能助滲法制備了致密且均勻的Zn-Mg合金滲層。研究表明�,滲層中的Mg2Zn11和Mg4Zn7相在鹽霧作用下形成Zn5(OH)8Cl2·H2O不溶性膠狀物質(zhì),使其耐鹽霧性能超過2 000 h�。彭淀[18]采用化學(xué)鍍銅-粉末滲鋅工藝制備了由δ相、Γ相和CuZn4相組成的Zn-Cu共滲層�,其耐蝕性(Jcorr=8.65×10−6 A/cm2)較純滲鋅層(Jcorr=9.81×10−6 A/cm2)更優(yōu)。鐘云聰[19]基于機(jī)械能助滲法采用兩段式升溫方式(420 ℃×3 h+560 ℃×1 h)制備了裂紋較少的Zn-Mn共滲層����。研究表明�,Mn元素的加入可使粉末滲鋅層的自腐蝕電位由−0.963 V提升至−0.843 V,同時將腐蝕電流密度由11.12×10−5 A/cm2降低至3.01×10−6 A/cm2�����。龍君碧[17]采用包埋法制備了Zn-Ti共滲層����,同樣發(fā)現(xiàn)�,Zn-Ti共滲層的耐腐蝕性能(Jcorr=1.28×10−5 A/cm2)優(yōu)于純滲鋅層(Jcorr=5.76× 10−6 A/cm2)����。表2給出了不同二元滲鋅層耐蝕性能的對比,耐蝕金屬元素的引入可以有效改善滲鋅層耐蝕性���。

圖9 Zn-Ni合金滲層截面微觀形貌與元素分布(a)�、相組成(b)�、截面硬度(c)以及極化曲線(d)[53]

Fig.9 Cross-sectional morphology with elemental mapping (a), phase composition (b),microhardness profile (c), and polarization curve (d) of Zn-Ni sherardized coatings[53]

表2 Zn-X二元滲層耐蝕性能對比

Tab.2 Corrosion resistance comparison of Zn-X binary sherardized coatings

3.1.3 三元粉末滲鋅鑒于二元粉末滲鋅展現(xiàn)出優(yōu)異的耐磨、耐蝕和高溫抗氧化性能��,國內(nèi)學(xué)者已開展了三元粉末滲鋅技術(shù)的探索性研究�。何祖新等[56]研究了Cr含量對機(jī)械能輔助制備Al-Zn-Cr共滲層組織的影響。研究表明�����,隨著Cr添加量的增加���,滲層中Cr的溶解量逐漸增多��,但Cr元素并未出現(xiàn)富集現(xiàn)象�,而是均勻分布于滲層中。滲層主要由α-Fe���、Fe3Zn10����、FeZn7和FeAl等相組成�。此外,研究還發(fā)現(xiàn)Cr元素能夠提升Zn-Al的共滲速率�,提高合金化效率。與此同時�����,彭浩平等[37]開展了Mg含量對機(jī)械能輔助制備Al-Zn-Mg共滲層組織的影響研究�����。研究發(fā)現(xiàn)���,Mg、Al元素以固溶體的形式存在于滲層中�,Al-Zn-Mg合金滲層的厚度與Mg的添加量呈正相關(guān)。當(dāng)Mg的添加量為3%~5%(質(zhì)量分?jǐn)?shù))時����,滲層厚度增幅較小�,滲層組織致密且平整����;當(dāng)Mg的添加量大于5%(質(zhì)量分?jǐn)?shù))后,滲層厚度增幅較大��,滲層出現(xiàn)不規(guī)則的裂紋且外部形成了疏松的FeZn13(ξ)相��。因此����,建議Mg的添加量應(yīng)控制在3%~5%(質(zhì)量分?jǐn)?shù))為宜。目前���,對三元粉末滲鋅的研究仍處于初期階段�,引入第三種耐蝕元素對滲層性能的改善效果尚不明確�,有待進(jìn)一步深入研究。

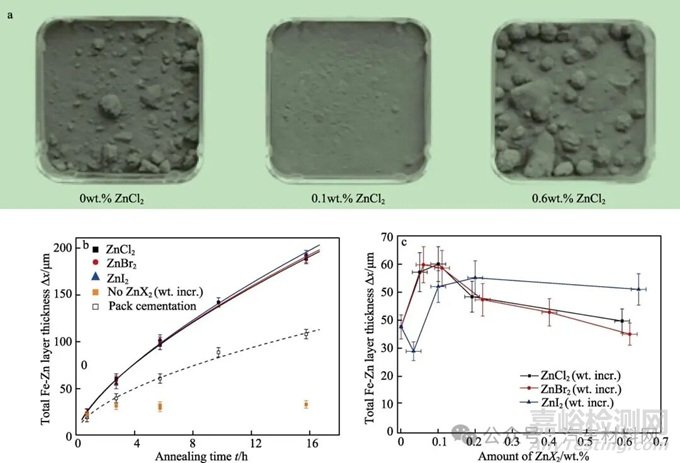

目前�����,由于NH4Cl具備出色的活化能力和經(jīng)濟(jì)性����,仍然是粉末滲鋅中不可替代的理想活化劑���。為加速活性金屬原子的形成與擴(kuò)散,同時改善滲層致密度和均勻性等性能��,國內(nèi)外學(xué)者圍繞鋅鹵化物和稀土氧化物等活化劑對滲鋅層的改性進(jìn)行了一系列深入研究��。Wortelen等[57]研究了鹵化鋅活化劑(如ZnCl2�����、ZnBr2和ZnI2)對機(jī)械能輔助滲鋅中富鋅層生長的影響��。研究發(fā)現(xiàn)����,鹵化鋅能夠使鋅粉保持細(xì)顆粒狀態(tài)而不團(tuán)聚(圖10a),從而增強(qiáng)鋅的供應(yīng)效率��,提高富鋅層厚度(圖10b)���。此外���,研究結(jié)果還確定了ZnCl2、ZnBr2和ZnI2的最佳添加量(質(zhì)量分?jǐn)?shù))分別為0.1%�����、0.06%及0.2%(圖10c)����。可見����,在滲劑中適量添加鋅鹵化物活化劑,可以縮短粉末滲鋅的保溫時間并降低能耗����,在工業(yè)應(yīng)用中具有顯著的經(jīng)濟(jì)效益。

稀土元素特殊的4f電子結(jié)構(gòu)賦予其極高的化學(xué)活性���,常與氯化銨等傳統(tǒng)活化劑復(fù)配使用��,以實(shí)現(xiàn)協(xié)同活化和改性效果��。Liu等[58]研究了Y2O3對包埋滲鋅層微觀結(jié)構(gòu)和腐蝕行為的影響����,實(shí)驗(yàn)表明,Y的添加使?jié)B層的形成活化能從153.31 kJ/mol降至74.49 kJ/mol�,大幅提升了滲層厚度。此外�����,Y的摻入促進(jìn)了抗?jié)B透性優(yōu)異的Fe3Zn10相生成�,并在滲層界面和晶界處形成了YZn5相,提高了滲層致密性�。因此,與傳統(tǒng)粉末滲鋅層相比��,Y2O3活化的滲層具有更強(qiáng)的抗Cl−和O2滲透性能�����,展現(xiàn)出更佳的耐蝕性�。顧建[13]等研究了CeO2添加量(質(zhì)量分?jǐn)?shù),2%�、4%、6%和8%)對包埋滲鋅層耐磨性能和耐腐蝕性能的影響��。研究表明����,在耐磨性方面�,CeO2在滲層晶界處形成具有釘扎作用的稀土相�,阻礙晶界滑移,使?jié)B鋅層顯微硬度提高����。當(dāng)CeO2添加量(質(zhì)量分?jǐn)?shù))為4%時��,滲鋅層展現(xiàn)出最均勻的硬度分布和最佳的耐磨性能�����。然而����,當(dāng)CeO2添加量(質(zhì)量分?jǐn)?shù))大于4%時,F(xiàn)eZn8.87相和Fe3Zn10相在滲鋅層表面增多��,導(dǎo)致表面硬度不均勻��,因此滲鋅層的摩擦系數(shù)和質(zhì)量磨損呈現(xiàn)先減小后增加的趨勢�����。在耐蝕性方面����,隨著CeO2添加量的增加�,滲鋅層的自腐蝕電流密度呈先增后減再增的趨勢�,當(dāng)CeO2添加量(質(zhì)量分?jǐn)?shù))為6%時,自腐蝕電流密度最小��,電容弧半徑最大��,耐腐蝕性能最好��。

圖10 ZnCl2對合金化后滲劑的分散作用(a)和鹵化鋅對滲層厚度的影響(b~c)[57]

Fig.10 Dispersion effect of ZnCl2 on the alloyed cementation agent (a) and effect of zinc halides on the coating thickness (b-c)[57]

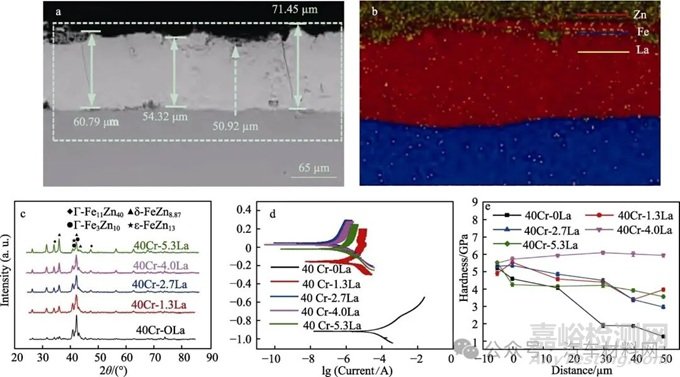

為進(jìn)一步提高滲鋅層的耐蝕性�����,辛江萍等[6]研究了LaCl3添加量(質(zhì)量分?jǐn)?shù)��,0%��、1.3%���、2.7%����、4.0%和5.3%)對滲鋅層微觀組織和耐蝕性的影響����。實(shí)驗(yàn)表明���,稀土元素La能夠在基體中微量擴(kuò)散,但不會與鋅��、鐵元素形成新的合金相(圖11a~b)����。通過添加La����,可以減少滲鋅層表面凹坑數(shù)量,從而避免擴(kuò)散時裂紋的產(chǎn)生和擴(kuò)展���,并降低滲層的表面粗糙度����。此外�,La的加入還有助于滲層中致密δ相的形成(圖11c)。當(dāng)LaCl3添加量(質(zhì)量分?jǐn)?shù))為4.0%時���,滲層中δ相占比最大�,裂紋最少,滲層質(zhì)量最佳�����。經(jīng)過稀土La改性的滲層自腐蝕電流密度由1.141×10−6 A/cm2降低至0.458×10−6 A/cm2(圖11d)�,表面硬度由1 GPa提高至6 GPa(圖11e),耐磨耐腐蝕性能顯著提升��。與此同時����,黃燕濱[59]和東曉林等[60]的研究結(jié)果也證明了適量的稀土La可以改善滲鋅層的微觀組織和耐腐蝕性。此外����,為了充分發(fā)揮稀土La活化效果,東曉林等[61]將鋅粉浸入由LaCl3��、濃鹽和去離子水組成的活化液中進(jìn)行處理��。研究表明���,與純鋅粉和“鋅粉+LaCl3”制備的滲鋅層相比�,采用活化處理的鋅粉制備的滲層厚度雖有所減小,但其耐蝕性更優(yōu)��。綜上��,稀土在粉末滲鋅技術(shù)中的應(yīng)用潛力巨大���,但滲層中是否形成稀土合金相以及稀土對鋅����、鐵原子擴(kuò)散的影響尚不明確���,有待深入研究。

3.3 工藝參數(shù)影響

保溫溫度和時間是影響滲鋅層組織��、厚度和性能的關(guān)鍵工藝參數(shù)�����,合理匹配溫度和時間窗口對于獲得優(yōu)質(zhì)滲層至關(guān)重要��。

3.3.1 保溫溫度

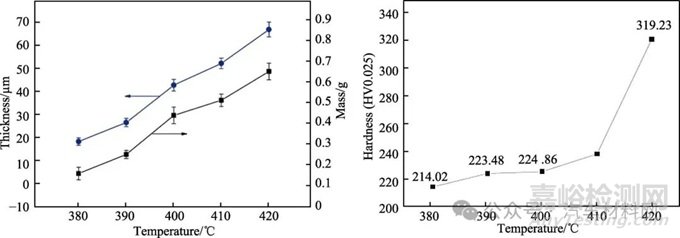

保溫溫度是決定滲層形成及質(zhì)量的重要因素之一��。根據(jù)擴(kuò)散動力學(xué)理論(K=K0exp(−Q/RT)�,其中K為原子擴(kuò)散速率,K0為頻率因子,Q為擴(kuò)散激活能�,R為氣體常數(shù),T為絕對溫度)��,在一元粉末滲鋅中��,鋅�����、鐵等原子的擴(kuò)散速率與溫度呈指數(shù)關(guān)系[10]�����。當(dāng)溫度較低時�,鋅原子無法獲得足夠的能量克服激活能壁壘,擴(kuò)散速率極低��,故Chaliampalias等[38]發(fā)現(xiàn)當(dāng)粉末滲鋅溫度≤380 ℃時����,即使用較高濃度的鋅粉(質(zhì)量分?jǐn)?shù),50%)也難以形成完整的滲層���。當(dāng)溫度超過鋅原子激活能溫度閾值時�����,擴(kuò)散顯著發(fā)生�,滲鋅層厚度隨溫度升高而增大(圖12)。大量研究表明�,當(dāng)溫度為390~450 ℃時,滲層物相不隨溫度發(fā)生變化���,滲層組織均勻且致密[38,62-63]�����。隨著溫度升高���,滲層中高硬度δ相占比增大,滲層硬度呈上升趨勢[14,64]����。然而��,耐蝕性隨溫度升高不斷波動����,無明顯變化規(guī)律,但均顯著優(yōu)于鋼鐵材料[58,65]。當(dāng)溫度過高時����,滲劑中的鋅會熔化,出現(xiàn)表面黏鋅現(xiàn)象���,阻礙擴(kuò)散正常進(jìn)行�,影響滲層形成[62]���。在二元粉末滲鋅中�,合金層中添加的耐蝕元素含量隨溫度的升高而增加����,共滲層厚度也隨溫度升高呈增長趨勢[19,47,56]。由于高熔點(diǎn)耐蝕元素的加入�,多元合金化溫度通常高于鋅的熔點(diǎn)(419.53 ℃),共滲層表層呈現(xiàn)多孔結(jié)構(gòu)��,可以嘗試開發(fā)鋅合金粉末滲劑或采用“鍍+滲”等復(fù)合工藝來降低合金化溫度����,為制備出表面致密的滲層創(chuàng)造條件[51,53]。

圖11 稀土元素La活化粉末滲鋅層微觀形貌(a)���、元素分布(b)�����、相組成(c)���、極化曲線(d)和截面硬度(e)[6]

Fig.11 Microscopic morphology (a), elemental distribution (b), phase composition (c), polarization curve (d) and cross-sectional hardness profile (e) of rare earth element La-activated sherardized coatings[6]

3.3.2 保溫時間

厚度是保證滲鋅層長效防護(hù)性能的關(guān)鍵指標(biāo)�。大量研究表明���,在一元粉末滲鋅中���,滲層厚度與時間符合拋物線規(guī)律:d2=Kt,其中d為滲層厚度�����,K為原子擴(kuò)散速率�����,t為保溫時間(圖13)[27,66]�����。當(dāng)保溫時間不足時�,鋅原子擴(kuò)散不充分,易出現(xiàn)漏滲或滲層過薄現(xiàn)象��,無法提供有效的物理隔絕與電化學(xué)防護(hù)����。隨著保溫時間延長,滲層厚度逐漸增加��。當(dāng)保溫時間超過某一臨界值后��,鋅等原子濃度梯度開始降低���,擴(kuò)散驅(qū)動力逐漸減弱����,滲層增加速率逐漸減緩��。當(dāng)溫度為390~450 ℃時�,控制滲鋅時間為2~6 h可獲得均勻且致密的滲鋅層[38,62-63,67]。然而�,如果保溫時間過長,不僅會造成滲層裂紋增多�����,還會增加能耗成本。Jiang等[67]在400 ℃制備Zn-Fe滲層時發(fā)現(xiàn)����,將保溫時間由6 h延長至8 h,滲層中的裂紋數(shù)量顯著增加����,導(dǎo)致其耐蝕性下降。此外�,在二元粉末滲鋅中,合金層厚度隨時間延長同樣呈增長趨勢[17,68]�����。由于二元粉末滲鋅層一般由Zn-Fe/Zn-X雙層結(jié)構(gòu)組成�����,因此需要足夠長的保溫時間�����,待Zn-Fe具有一定厚度后才能在其表面形成完整的Zn-X滲層[47]。

4 后處理

粉末滲鋅后處理是提升滲鋅層耐蝕性和表面質(zhì)量的重要環(huán)節(jié)��,其本質(zhì)是對滲鋅層的“查漏補(bǔ)缺”與“性能升級”���。通過鈍化、封閉涂層等復(fù)合涂覆工藝彌補(bǔ)滲層中的微裂紋缺陷����,同時賦予其優(yōu)異的化學(xué)穩(wěn)定性、美觀性和環(huán)境適應(yīng)性[69]��。早期后處理工藝以鉻酸鹽鈍化為主��,但由于六價鉻具有強(qiáng)毒性��,后處理工藝逐漸向“無鉻鈍化+有機(jī)封閉”的環(huán)保技術(shù)轉(zhuǎn)變�,并沿用至今[70]。常用的無鉻鈍化液主要包括鉬酸鹽��、硅酸鹽和有機(jī)酸等����,用于在滲層表面形成耐蝕氧化膜,防止?jié)B層進(jìn)一步氧化��;常用的有機(jī)封閉劑包括水性環(huán)氧樹脂、水性聚氨酯等�,用于填充滲層表面缺陷,增強(qiáng)抗?jié)B透力����。杜存山等[49]將“粉末滲Zn-Al+硅酸鹽鈍化+水性涂層(10~20 μm)封閉”技術(shù)應(yīng)用于鐵路橫梁等構(gòu)件防腐。研究發(fā)現(xiàn)���,后處理試樣經(jīng)1 104 h中性鹽霧試驗(yàn)后表面未出現(xiàn)白色腐蝕產(chǎn)物�����,而未后處理試樣表面出現(xiàn)大量白色腐蝕產(chǎn)物����,滲層耐蝕性得到了顯著改善���。姚建洮等[71]探究了氧化石墨烯-硅烷-環(huán)氧樹脂鈍化液對滲鋅層耐蝕性的影響���。結(jié)果表明,鈍化處理后腐蝕速率由5.495 g/(m2·h)降低至0.365 g/(m2·h)�����。

圖12 溫度對滲鋅層厚度和硬度的影響[14,63]

Fig.12 Effect of temperature on the sherardized coating thickness[14,63]

圖13 滲層厚度與保溫時間的關(guān)系[27]

Fig.13 Relationship between the coating thickness and the holding time[27]

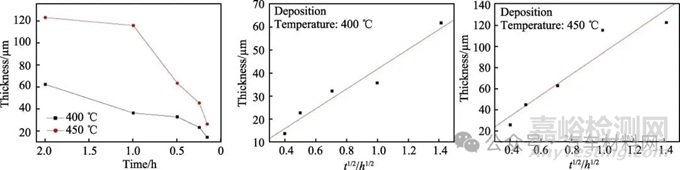

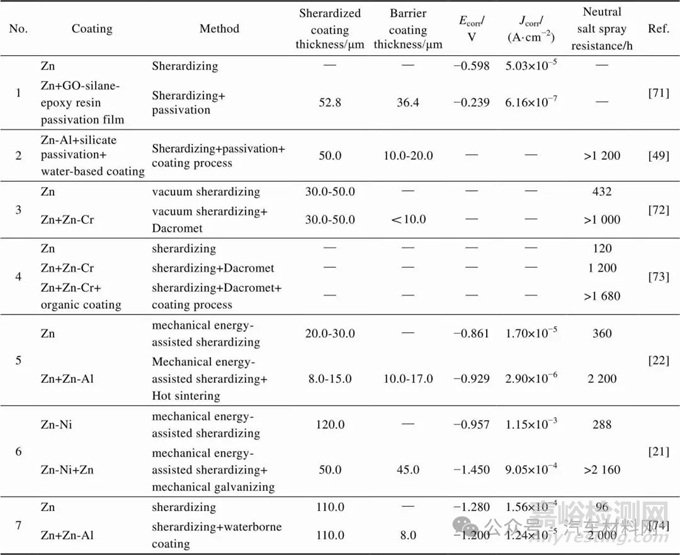

為了應(yīng)對海洋大氣等極端復(fù)雜環(huán)境的防腐需求,“滲鋅+無機(jī)封閉涂層”復(fù)合涂覆技術(shù)逐漸成為研究的新熱點(diǎn)����。邊飛龍等[72]將“真空滲鋅層+達(dá)克羅涂層”復(fù)合涂層用于海洋環(huán)境下車輛緊固件的腐蝕防護(hù)。結(jié)果表明���,復(fù)合涂層中性鹽霧腐蝕1 000 h未出現(xiàn)紅銹,耐蝕性能遠(yuǎn)優(yōu)于真空滲鋅層(432 h)�、化學(xué)鍍Ni-P合金鍍層(240 h)及達(dá)克羅涂層(408 h)。朱孝培等[20]研究了“機(jī)械能助滲鋅+達(dá)克羅”復(fù)合防護(hù)技術(shù)對緊固件的腐蝕防護(hù)效果�����。實(shí)驗(yàn)表明�,復(fù)合防護(hù)涂層呈層片狀結(jié)構(gòu),能有效阻止腐蝕介質(zhì)滲透����,其耐硝酸銨腐蝕性能高達(dá)7.8 h,遠(yuǎn)超達(dá)克羅涂層耐硝酸銨腐蝕性能(2 h)�,尤其適用于沿海高鹽環(huán)境中鋼鐵材料的防腐。李瑞平[73]等對比研究了滲鋅層����、達(dá)克羅鋅鉻涂層、“滲鋅+達(dá)克羅鋅鉻”涂層以及“滲鋅+達(dá)克羅鋅鉻+有機(jī)封閉”涂層的耐蝕性能。研究表明��,滲鋅層����、達(dá)克羅鋅鉻涂層和“滲鋅+達(dá)克羅鋅鉻”涂層的耐中性鹽霧性能分別為120、1 200和1 200 h�,但是“滲鋅+達(dá)克羅鋅鉻+有機(jī)封閉”涂層經(jīng)1 680 h中性鹽霧仍未腐蝕,性能更加優(yōu)越�。然而,“粉末滲鋅+達(dá)克羅”技術(shù)雖能展現(xiàn)優(yōu)異的耐腐蝕性能����,但表面達(dá)克羅涂層存在硬度較低、抗劃傷能力差等問題�,易因擦傷、割破導(dǎo)致防腐效果下降[26]�。為此,武傳杰[22]制備了“機(jī)械能助滲鋅+熱燒結(jié)鋅鋁”復(fù)合涂層��,結(jié)果表明�����,復(fù)合涂層的附著強(qiáng)度為Gt1級���,其耐中性鹽霧性能(2 200 h)遠(yuǎn)優(yōu)于滲鋅層(120 h)�。與此同時,徐鵬輝[21]研發(fā)了“機(jī)械能助滲鋅鎳+機(jī)械鍍鋅”復(fù)合涂層(圖14a~b)��。研究表明�����,復(fù)合涂層抗劃傷能力強(qiáng)��,耐蝕性能(Jcorr=9.05×10−4 A/cm2)優(yōu)于Zn-Ni滲層(Jcorr=1.33×10−3 A/cm2)和鍍鋅層(Jcorr=9.74×10−4 A/cm2��,圖14b)����,經(jīng)2 160 h中性鹽霧試驗(yàn)表面未出現(xiàn)明顯紅銹(圖14c~d)���。

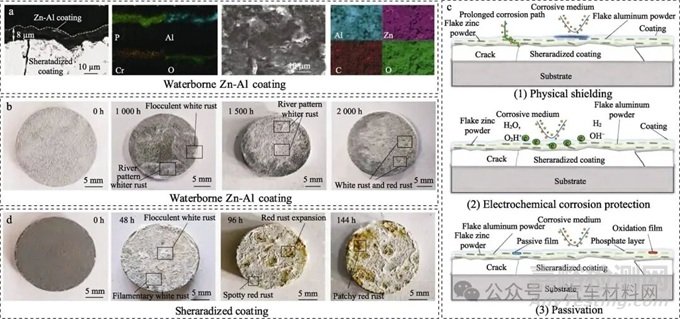

此外���,張濤等[74]還研究了水性鋅鋁封閉層對滲鋅層耐蝕性能的影響。研究發(fā)現(xiàn)�����,水性鋅鋁涂層結(jié)構(gòu)致密且無裂紋,由片狀鋅����、鋁粉在磷酸鹽層中交錯堆疊而成(圖15a)。復(fù)合涂層經(jīng)2 000 h中性鹽霧試驗(yàn)出現(xiàn)少量紅銹(圖15b)����,耐蝕性能較滲鋅層顯著提升(圖15c)。復(fù)合涂層優(yōu)異的耐蝕性主要得益于表面致密水性鋅鋁封閉層發(fā)揮的物理屏蔽作用�、電化學(xué)防腐作用和鈍化作用(圖15d)。表3給出了不同后處理工藝制備的復(fù)合涂層耐蝕性能的對比�����,后處理工藝顯著改善了滲鋅層耐蝕性�����。未來���,后處理技術(shù)仍將朝著無鉻化���、復(fù)合化方向發(fā)展,其將成為提升粉末滲鋅競爭優(yōu)勢的關(guān)鍵����。

圖14 “機(jī)械能助滲鋅鎳+機(jī)械鍍鋅”復(fù)合涂層宏觀形貌(a)�����、微觀形貌(b)�、鹽霧2 160 h后的宏觀形貌(c)和極化曲線(d)

[21]Fig.14 Macroscopic morphology (a), microscopic morphology (b), post-salt spray test appearance (2 160 h) (c), and polarization curves (d) of "mechanical energy-assisted Zn-Ni sherardizing + mechanical zinc plating" composite coatings[21]

圖15 “滲鋅+水性鋅鋁”復(fù)合涂層微觀形貌與元素分布(a)��、耐鹽霧性能(b)和防護(hù)機(jī)理(c)�����,以及滲鋅層耐鹽霧性能(d)[74]

Fig.15 Microscopic morphology and elemental distribution (a), salt spray resistance performance (b), and protective mechanism (c), and neutral salt spray resistance performance (d) of "sherardizing + waterborne Zn-Al" composite coatings[74]

表3 復(fù)合涂層耐蝕性能對比

Tab.3 Corrosion resistance comparison of composite coatings

5 滲層形成機(jī)理

5.1 一元粉末滲鋅機(jī)理

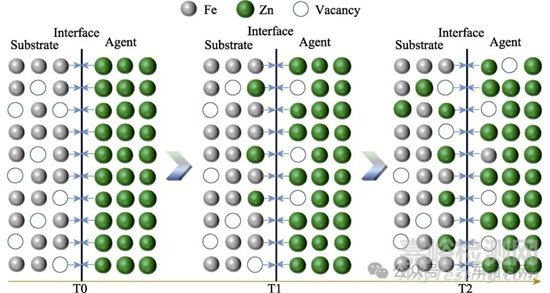

粉末滲鋅技術(shù)是一種基于固態(tài)熱擴(kuò)散原理的金屬表面強(qiáng)化技術(shù)���,其本質(zhì)是化學(xué)氣相沉積[75]。Zn-Fe合金滲層形成過程主要涉及活性鋅原子形成��、活性鋅原子吸附�,以及鋅、鐵原子雙向擴(kuò)散3個階段�。首先,隨著爐內(nèi)溫度的升高�,當(dāng)溫度達(dá)到193.9 ℃時,

α-NH4Cl吸熱轉(zhuǎn)變?yōu)?/span>β-NH4Cl(式(1))����,并分解為NH3和HCl(式(2))��;繼續(xù)加熱至248.6 ℃時�����,鋅粉與HCl發(fā)生放熱反應(yīng)并生成ZnCl2(式(3))�;當(dāng)溫度超過264.1 ℃后��,ZnCl2吸熱分解��,從而形成活性鋅原子(式(4))[1]。隨后��,活性鋅原子在基體表面不斷吸附并沉積�����。最后�����,在濃度梯度和晶格熱振動驅(qū)動下�,沉積的活性鋅原子以空位擴(kuò)散方式向基體內(nèi)部遷移���,同時Fe原子脫離基體向鋅沉積層方向擴(kuò)散(圖16)��。最終���,依次形成由Γ相��、δ相和ξ相化合物組成的梯度Zn-Fe合金層[75-76]�����。

α-NH4Cl→β-NH4Cl (1)

β-NH4Cl → NH3 + HCl (2)

Zn + 2HCl →ZnCl2 + H2 (3)

ZnCl2→ [Zn] + 2Cl (4)

5.2 二元粉末滲鋅機(jī)理

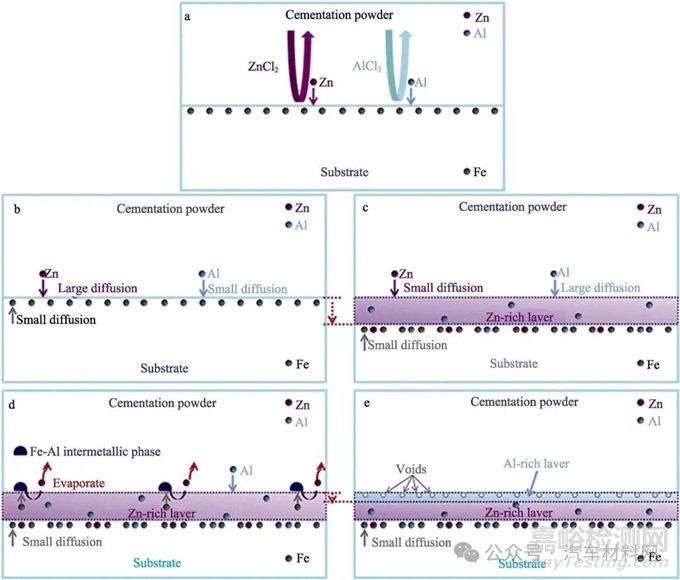

Zn-X(其中X為Al�、Cr�、Ti)二元粉末共滲層形成機(jī)制相對復(fù)雜,涉及鋅和X活性原子形成�����、鋅活性原子吸附擴(kuò)散以及X活性原子吸附擴(kuò)散[14,17,54]���。隨著爐內(nèi)溫度升高,NH4Cl開始分解形成HCl�����,由于ZnCl2的形成溫度和沸點(diǎn)均低于XCl,使ZnCl2的形成速率和蒸氣壓均遠(yuǎn)高于XCl�。再者,由于鋅的擴(kuò)散激活能低于高熔點(diǎn)金屬X����,其原子具有更強(qiáng)的擴(kuò)散能力[14,17]。因此����,初期階段鋅的吸附和擴(kuò)散占據(jù)主導(dǎo)地位,并在基體表面逐漸形成以Zn-Fe-X合金層為主的富鋅層[17]�。隨著反應(yīng)的推進(jìn),ZnCl2蒸氣壓逐漸降低���,而XCl蒸氣壓逐漸升高(式(5))�,并分解形成大量X活性原子(式(6))����。此時,X活性原子吸附和擴(kuò)散占據(jù)優(yōu)勢�����,在Zn-Fe合金層表面逐漸形成由X-Fe-Zn層組成的富X層。因此���,整體來看����,Zn-X二元粉末共滲層呈現(xiàn)雙層結(jié)構(gòu)�����。圖17為Zn-Al共滲機(jī)理圖����。然而,Zn-Mg和Zn-Mn二元粉末共滲層未呈現(xiàn)雙層結(jié)構(gòu)�,其形成機(jī)理尚需進(jìn)一步研究[16,19]。

2HCl+ 2X = 2XCl+H2 (5)

XCl → [X]+ Cl (6)

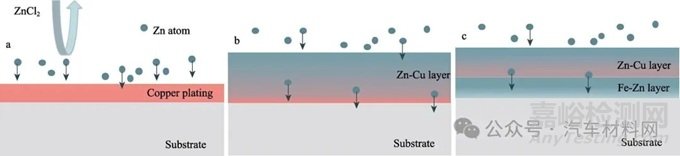

由于鎳和銅的熔點(diǎn)遠(yuǎn)高于鋅�,Zn-X(其中X為Ni、Cu)滲層常采用“化學(xué)鍍X+粉末滲鋅””的復(fù)合技術(shù)制備�����,滲層形成機(jī)制與一元粉末滲鋅相似[18,53]��。首先��,隨著爐內(nèi)溫度升高����,NH4Cl分解形成的HCl與鋅反應(yīng)生成ZnCl2,隨后分解形成活性鋅原子�����。隨后�����,活性鋅原子不斷吸附于鍍X層表面并沉積�。最后,由于鋅的擴(kuò)散激活能低于高熔點(diǎn)Ni和Cu��,活性鋅原子擴(kuò)散能力更強(qiáng)��,因此擴(kuò)散階段以鋅向鍍層內(nèi)擴(kuò)散為主����。在濃度梯度和晶格熱振動驅(qū)動下,鋅向鍍X層不斷擴(kuò)散���,并使鍍X層完全轉(zhuǎn)變?yōu)閆n-X合金層���。隨著保溫時間的延長�,鋅原子繼續(xù)向基體擴(kuò)散����,同時Fe原子不斷向外擴(kuò)散,逐漸在Zn-X合金層和基體之間形成Zn-Fe層���。因此����,Zn-X(其中X為Ni�、Cu)最終也呈現(xiàn)雙層結(jié)構(gòu)。圖18為Zn-Cu滲層形成機(jī)理[18]�。

圖16 鋅、鐵原子互擴(kuò)散原理

Fig.16 Interdiffusion mechanism of zinc and iron atoms

圖17 Zn-Al共滲機(jī)理[14]

Fig.17 Mechanism of Zn-Al co-cementation[14]

圖18 “化學(xué)鍍銅-粉末滲鋅”滲層形成機(jī)理[18]

Fig.18 Formation mechanism of "electroless copper-sherardizing"[18]

6 結(jié)語及展望

1)多元粉末滲鋅的共滲溫度通常高于鋅的熔點(diǎn)�����,導(dǎo)致多元滲層存在孔洞等缺陷�����。未來應(yīng)加強(qiáng)合金粉末滲鋅����、“預(yù)沉積耐蝕金屬層+粉末滲鋅”等低溫共滲工藝的開發(fā)與研究,實(shí)現(xiàn)高性能致密滲層制備����,同時減小溫度對基體力學(xué)性能的影響,為多元粉末滲鋅技術(shù)的實(shí)際應(yīng)用奠定基礎(chǔ)����。

2)粉末滲鋅基合金層通常存在微裂紋等缺陷,難以實(shí)現(xiàn)長效防護(hù)�。后處理技術(shù)是實(shí)現(xiàn)其耐蝕性能顯著提升的有效手段,為滿足日益嚴(yán)苛的環(huán)保要求和全壽命周期的防腐需求��,未來后處理技術(shù)應(yīng)注重新型環(huán)保鈍化劑開發(fā)����、多功能復(fù)合涂層研究以及智能功能層(如自修復(fù)、環(huán)境響應(yīng)等)探索����,推動后處理技術(shù)朝著綠色化、高性能化和智能化方向發(fā)展�����。

3)滲鋅層耐蝕性能的考核與評價主要局限于實(shí)驗(yàn)室環(huán)境,缺乏對自然環(huán)境中長期性能的系統(tǒng)評估���。未來應(yīng)加強(qiáng)粉末滲鋅層自然環(huán)境適應(yīng)性研究��,特別是針對海洋��、濕熱和酸雨等復(fù)雜苛刻環(huán)境��,系統(tǒng)采集滲鋅層環(huán)境適應(yīng)性數(shù)據(jù)�,掌握滲鋅層組織演變規(guī)律和性能退化特征��,揭示典型極端自然環(huán)境作用下滲鋅層的環(huán)境損傷機(jī)制����,建立實(shí)驗(yàn)室加速試驗(yàn)和自然環(huán)境試驗(yàn)的關(guān)聯(lián)關(guān)系,為推動滲鋅層向極端環(huán)境應(yīng)用提供數(shù)據(jù)和理論支撐�。

來源:期刊《表面技術(shù)》作者:彭冬1,2,吳護(hù)林1�����,周中鋒3�,李忠盛1,黃俊1��,宋凱強(qiáng)1,代野1����,吳永鵬1,2,黃安畏1*���,叢大龍1*(1.中國兵器裝備集團(tuán)西南技術(shù)工程研究所,重慶 400039�;2.重慶大學(xué),重慶 400044�;3.江麓機(jī)電集團(tuán)有限公司,湖南 湘潭 411100) 注:本文內(nèi)容多為科普/知識類分享��,平臺僅供交流學(xué)習(xí)不為其版權(quán)負(fù)責(zé)����,文中觀點(diǎn)僅供分享交流。版權(quán)歸原作者所有�����;如涉及版權(quán)問題請第一時間告知我們修改或刪除����。