摘要: 通過(guò)對(duì)路試斷裂螺栓套進(jìn)行斷口和能譜分析,確定斷裂失效模式為延遲性開(kāi)裂���,并進(jìn)一步從金相和硬度方面分析認(rèn)為���,不當(dāng)?shù)暮附庸に噷?dǎo)致螺栓套形成中碳馬氏體,硬度偏高是延遲開(kāi)裂的主要原因�����。通過(guò)改進(jìn)螺栓套焊接工藝解決了螺栓套硬度偏高問(wèn)題�����,改進(jìn)后再次進(jìn)行金相和硬度檢驗(yàn)���,螺栓套馬氏體含量和硬度均降低到合理范圍內(nèi),螺栓套延遲開(kāi)裂問(wèn)題得到了有效控制�����。

關(guān)鍵詞:螺栓套 焊接 延遲開(kāi)裂 馬氏體

1 前言

汽車(chē)螺栓套是懸架與車(chē)身的關(guān)鍵連接點(diǎn)�,需滿足連接的剛度�、強(qiáng)度、焊接性能等特殊性能���。它直接關(guān)系到車(chē)輛的穩(wěn)定性和乘員的舒適性�����,為保證連接強(qiáng)度,螺栓套一般與車(chē)身采用焊接方式連接[1]���。如果螺栓套出現(xiàn)斷裂失效與車(chē)身之間失去連接作用�,輕則引起車(chē)輛異響�,客戶抱怨�����,對(duì)車(chē)輛的品牌形象造成不良影響,重則引起車(chē)身穩(wěn)定性變差�����,在車(chē)輛急轉(zhuǎn)彎過(guò)程中傾斜角度變大�,易引起交通事故�。

為保證螺栓套和車(chē)身之間的焊接性能�����,同時(shí)考慮螺栓套配合高強(qiáng)度螺栓(10.9 級(jí))�,因此螺栓套一般選用中碳鋼或中碳合金鋼�����。由于中碳鋼焊接性能較差,如果焊接工藝參數(shù)不合理�����,常出現(xiàn)冷裂紋缺欠[2]�����。當(dāng)前,相關(guān)文獻(xiàn)多認(rèn)為高強(qiáng)鋼焊接冷裂紋(延遲裂紋)產(chǎn)生機(jī)理與局部的氫聚集有關(guān),而對(duì)其他原因的分析較少�����。本研究主要從工程技術(shù)角度出發(fā)�����,通過(guò)對(duì)某35CrMo 材料的失效螺栓套進(jìn)行斷口宏微觀分析�����,并對(duì)其金相組織�、硬度�、化學(xué)成分進(jìn)行檢測(cè)���,從而確定螺栓套斷裂失效模式和性質(zhì)���,對(duì)其失效機(jī)理進(jìn)行深入分析���,以期通過(guò)優(yōu)化焊接工藝,解決螺栓套開(kāi)裂問(wèn)題�����。

2 故障背景

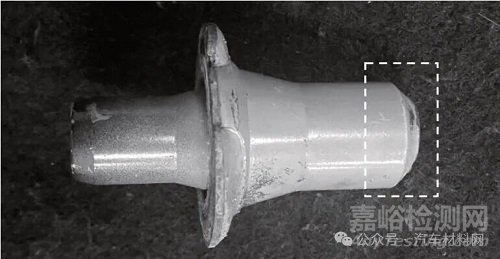

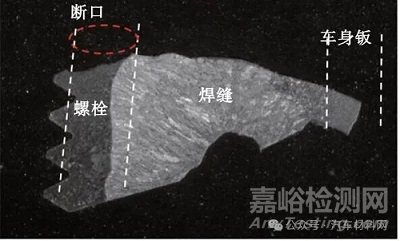

如圖1 所示�,某型號(hào)車(chē)型在整車(chē)路試可靠性試驗(yàn)進(jìn)行到3 000 圈左右(設(shè)計(jì)壽命要求5 000 圈)時(shí)車(chē)身發(fā)生嚴(yán)重異響抖動(dòng)���,現(xiàn)場(chǎng)檢查確認(rèn)���,車(chē)身與車(chē)架連接處用螺栓套在焊機(jī)處發(fā)生開(kāi)裂���,螺栓套開(kāi)裂部位銹蝕較為嚴(yán)重�����。

圖1 螺栓套外觀及斷裂位置

3 試驗(yàn)過(guò)程與結(jié)果

3.1 螺栓套斷裂特征和宏觀斷口分析

整車(chē)路試可靠性車(chē)輛螺栓套開(kāi)裂發(fā)生在車(chē)身連接焊接處�����,斷裂處表面沒(méi)有明顯異常和缺陷,車(chē)身經(jīng)涂裝后螺栓套表面呈灰色�,如圖2 所示���。

圖2 開(kāi)裂失效螺栓套形貌螺

栓套斷口附近無(wú)明顯宏觀塑性變形,斷口斷裂方向垂直于拉伸載荷方向�,斷面有嚴(yán)重氧化生銹痕跡�����。斷面形態(tài)分為兩部分(標(biāo)記為A 區(qū)和B區(qū))���。A 區(qū)所占面積最大�����,約占整個(gè)斷口的80%�,局部可見(jiàn)明顯與表面涂裝色彩相似的油漆物質(zhì)�����,如圖3���。而B(niǎo) 區(qū)所占面積最小�,約占整個(gè)斷口的20%,并未觀察到類(lèi)似涂裝色彩的物質(zhì)�����,且斷面有明顯的金屬反復(fù)擠壓形成的金屬光亮色���,斷面損傷較嚴(yán)重�,已失去進(jìn)一步微觀形貌分析的意義���。由此推斷�,裂紋首先產(chǎn)生于A 區(qū),B 區(qū)斷口是在后續(xù)車(chē)輛路試過(guò)程中在外力反復(fù)作用下形成的�。

圖3 斷裂失效螺栓套斷口宏觀形貌斷

口經(jīng)超聲波清洗后,在Stemi 508 體式顯微鏡下將圖3 的A 區(qū)中疑似油漆色彩物質(zhì)放大觀察���,疑似油漆層呈流淌狀分布,并伴有顆粒狀物質(zhì)�����,疑似焊接飛濺,如圖4 所示�����。雖然斷口氧化損傷較嚴(yán)重�,但在部分區(qū)域仍然能夠觀察到暗灰色顆粒狀的粗糙斷裂面���,并有明顯發(fā)亮的小刻面�,為典型脆性斷裂特征,如圖5 所示�。

圖4 斷裂失效螺栓套斷面油漆宏觀形貌圖

5 斷裂失效螺栓套宏觀脆性斷口形貌

3.2 微觀斷口和能譜分析

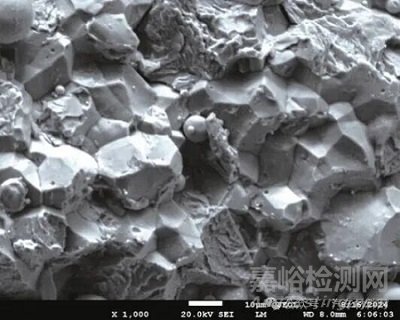

利用掃描電鏡對(duì)斷口形貌進(jìn)行觀察,整個(gè)斷裂面均呈典型的沿晶冰糖狀花樣���,晶粒明顯�,晶面光滑���,未見(jiàn)明顯雞爪花樣�,如圖6 所示。

圖6 宏觀脆性區(qū)斷口微觀形貌

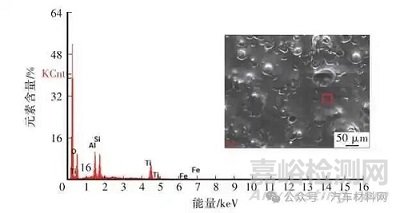

對(duì)斷口疑似油漆層物質(zhì)區(qū)域進(jìn)行能譜分析�,其成分以C 為主���,以Si�����、Ti���、Ai 為輔,如圖7 所示�,其成分符合汽車(chē)涂裝油漆成分結(jié)構(gòu)[3]。上述結(jié)果表明���,螺栓套在車(chē)身涂裝之前已開(kāi)裂�����。

圖7 斷口油漆層能譜分析結(jié)果

3.3 理化檢驗(yàn)

3.3.1 元素含量檢驗(yàn)

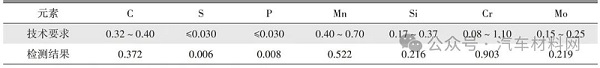

失效螺栓套的元素含量檢驗(yàn)結(jié)果及技術(shù)要求見(jiàn)表1,檢驗(yàn)結(jié)果符合技術(shù)要求�����。

表1 螺栓套元素含量檢驗(yàn)結(jié)果及技術(shù)要求(質(zhì)量分?jǐn)?shù)) %

3.3.2 金相檢驗(yàn)

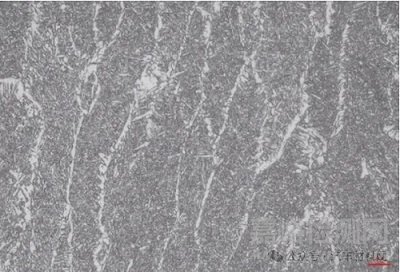

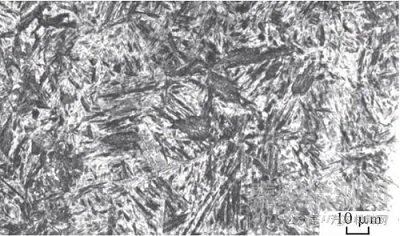

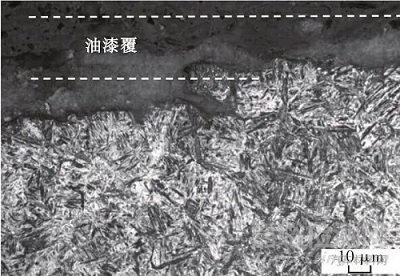

垂直于斷口方向截取金相試樣,經(jīng)鑲樣�����、磨拋、腐蝕后,其宏觀形貌如圖8 所示�。圖8 中焊縫區(qū)金相組織呈柱狀晶分布�,晶界處為鐵素體���,晶內(nèi)為索氏體和針狀鐵素體�����,呈魏氏組織,如圖9 所示�;焊接熱影響區(qū)�����,即焊縫寬度方向所有螺紋金相組織均為中等針狀馬氏體�,如圖10 所示�;螺栓套母材金相組織為回火索氏體�,如圖11 所示;斷口表面可見(jiàn)明顯油漆覆蓋層,如圖12 所示�。

圖8 斷口宏觀結(jié)構(gòu)形貌

圖9 焊縫區(qū)金相組織 100×

圖10 熱影響區(qū)金相組織 500×

圖11 螺栓套母材金相組織 500×

圖12 斷口處金相組織 200×

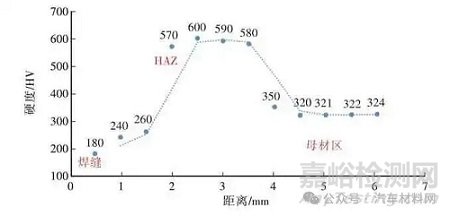

3.3.3 硬度分析

螺栓套焊接接頭硬度曲線如圖13 所示���,硬度測(cè)量垂直熔合線的焊縫進(jìn)行�����, 硬度點(diǎn)對(duì)應(yīng)各區(qū)域已在圖13 中標(biāo)明���??梢?jiàn)���,焊接熱影響區(qū)硬度在570~600 HV 范圍內(nèi)�, 結(jié)合熱影響區(qū)金相組織可知�,螺栓套(35CrMo)在焊后冷卻較快,熱影響區(qū)形成馬氏體組織���,導(dǎo)致該區(qū)域硬度偏高���。

圖13 螺栓套焊接接頭硬度曲線

4 失效原因分析與討論

螺栓套通過(guò)焊接方式連接到車(chē)身上,車(chē)身整體涂裝處理+烘烤�����,如果在涂裝前開(kāi)裂,則起源區(qū)域會(huì)覆蓋與涂裝油漆層相同顏色的覆蓋層�����。圖4所示為螺栓套斷面照片�����,斷裂面有明顯與表面涂裝色彩相同的覆蓋層���,且伴有大量顆粒狀焊接飛濺。能譜檢測(cè)結(jié)果表明其表面覆蓋層符合汽車(chē)涂裝油漆成分結(jié)構(gòu)�。由此可判斷,螺栓套在涂裝前已發(fā)生開(kāi)裂���。

斷口檢測(cè)結(jié)果顯示�����,裂紋源起源于螺栓套焊接熱影響區(qū),斷面正常以沿晶為主。

車(chē)身焊接產(chǎn)線反饋該螺栓套在焊接后涂裝前檢查時(shí)經(jīng)常出現(xiàn)開(kāi)裂�����,結(jié)合上述脆性沿晶的斷口特征可判斷該路試斷裂性質(zhì)應(yīng)為延遲開(kāi)裂�。

延遲開(kāi)裂是指在一定組織狀態(tài)下及張應(yīng)力作用下�,金屬零件裂紋萌生、穩(wěn)定擴(kuò)展�、失穩(wěn)擴(kuò)展的失效全過(guò)程,亦稱(chēng)靜疲勞[4]�。

工程技術(shù)上延遲開(kāi)裂主要分為高強(qiáng)鋼延遲開(kāi)裂和應(yīng)力腐蝕兩大類(lèi)�����。其中應(yīng)力腐蝕是指金屬零件在一定的應(yīng)力和一定的腐蝕介質(zhì)作用下導(dǎo)致的破斷失效[5],應(yīng)力腐蝕屬于局部腐蝕���,在開(kāi)裂的斷口表面會(huì)檢測(cè)到腐蝕介質(zhì)的存在�����,如氯元素[6]�����。而失效件的斷裂面未見(jiàn)相關(guān)腐蝕物質(zhì)�,因此可以判斷:螺栓套開(kāi)裂非應(yīng)力腐蝕���,而是高強(qiáng)鋼延遲開(kāi)裂�����。

高強(qiáng)鋼延遲開(kāi)裂涵蓋的范圍很廣,包括各種高強(qiáng)度螺栓、彈性元件�����、滲碳感應(yīng)淬火件�����、調(diào)質(zhì)件等,其中還包括一些常見(jiàn)的零件工藝缺陷���,如淬火裂紋���、磨削裂紋及焊接冷裂紋等[7]�����。根據(jù)金相組織分析結(jié)果認(rèn)為螺栓套延遲開(kāi)裂主要與焊接冷裂紋有關(guān)�����。

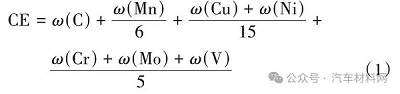

高強(qiáng)鋼延遲開(kāi)裂主要與以下3 個(gè)因素有關(guān)[8]:氫的存在和作用�����;足夠的拉應(yīng)力�,包括零部件內(nèi)在的組織應(yīng)力和外在的工作應(yīng)力;馬氏體及其“不充分”的回火組織�。其中:具有馬氏體組織的材料擁有較高的強(qiáng)度,是延遲開(kāi)裂的必要條件���;應(yīng)力和氫是延遲開(kāi)裂的充分條件�。依據(jù)國(guó)際焊接學(xué)會(huì)推薦的碳當(dāng)量計(jì)算公式[9]為:

式中:CE 為碳當(dāng)量,ω 為各元素在鋼中的質(zhì)量分?jǐn)?shù)���。

根據(jù)螺栓套化學(xué)成分�,螺栓套焊接碳當(dāng)量約為0.72%�����,當(dāng)碳當(dāng)量>0.60%時(shí)鋼材的脆硬性高�,焊接性差,焊接冷裂傾向增大[10]�����。螺栓套焊接后在熱影響區(qū)形成中碳馬氏體�,使該區(qū)域硬度較高,根據(jù)螺栓套硬度測(cè)試結(jié)果顯示�,熱影響區(qū)硬度高達(dá)600 HV,遠(yuǎn)遠(yuǎn)超出螺栓套正常硬度范圍�。依據(jù)GB/T 1172—1999《黑色金屬硬度及強(qiáng)度換算值》�,其抗拉強(qiáng)度超過(guò)1 888 MPa,強(qiáng)度越高�����,延遲開(kāi)裂敏感性越強(qiáng),出現(xiàn)延遲開(kāi)裂的概率越高�。

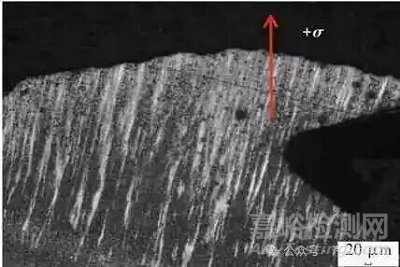

關(guān)于應(yīng)力場(chǎng)問(wèn)題,如圖14 所示�,主要考慮淬火組織區(qū)域(熱影響區(qū))受到未淬火區(qū)域(母材)的約束,各部分膨脹收縮差異較大�。即淬火區(qū)域與未淬火的區(qū)域之間構(gòu)成了拉應(yīng)力場(chǎng),在過(guò)渡區(qū)的淬火組織一側(cè)開(kāi)裂�。因此,該裂紋實(shí)際上也屬于淬火裂紋的一種�����。

圖14 螺栓套焊接接頭應(yīng)力場(chǎng)示意

氫因素可能來(lái)源于3 個(gè)方面[11]:原材料制造過(guò)程���、零件表面涂裝前酸洗過(guò)程���、焊接過(guò)程。由于原材料來(lái)自正規(guī)的供貨渠道�����、涂裝酸洗工藝正常�、表面油漆層完好,無(wú)腐蝕發(fā)生�����,且焊接現(xiàn)場(chǎng)為恒溫恒濕場(chǎng)所,焊接前焊絲經(jīng)烘烤處理�����,因此引入大量的氫導(dǎo)致延遲開(kāi)裂的因素不成立�。

基于延遲斷裂各影響因素的排查結(jié)果,本次車(chē)身用螺栓套延遲開(kāi)裂主要與熱影響區(qū)馬氏體組織有關(guān)�,馬氏體組織的形成與其焊接工藝參數(shù)有關(guān)。

5 改進(jìn)建議

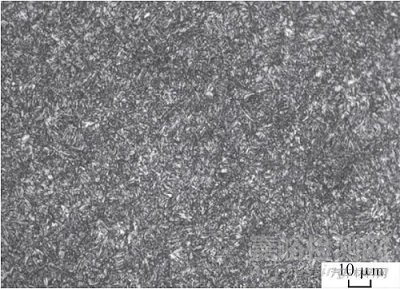

針對(duì)螺栓套斷裂失效模式及原因���,提出改進(jìn)建議:對(duì)螺栓套進(jìn)行焊前預(yù)熱�、焊后緩冷���,提高熱輸入量和焊接速度�����,控制熱影響區(qū)的脆性馬氏體含量�。

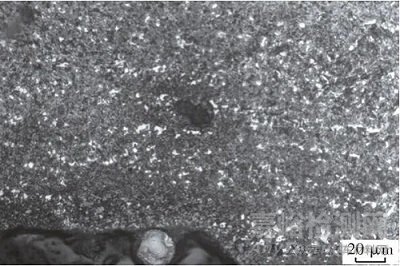

通過(guò)以上優(yōu)化改進(jìn)�����,螺栓套焊接熱影響區(qū)組織細(xì)小馬氏體+屈氏體+塊狀鐵素體如圖15 所示���,熱影響區(qū)最高硬度為335 HV�,較改進(jìn)前明顯降低�,如圖16 所示,說(shuō)明該區(qū)域塑性和韌性提高�,延遲裂紋敏感性降低。工藝改進(jìn)后的螺栓套未發(fā)現(xiàn)延遲開(kāi)裂現(xiàn)象���。

圖15 改進(jìn)后熱影響區(qū)金相組織 200×

圖16 改進(jìn)后螺栓套焊接接頭硬度曲線

由于35CrMo 材料為中碳合金結(jié)構(gòu)鋼�����,焊接性較差�,這是材料特性決定的���,因此行業(yè)內(nèi)往往采取焊前預(yù)熱�����、降低冷卻速度的方式來(lái)控制�。通過(guò)以上驗(yàn)證也充分證實(shí)了該方案的可行性。但由于汽車(chē)產(chǎn)業(yè)采用大規(guī)模生產(chǎn)方式�����,如果通過(guò)焊前預(yù)熱的方式降低馬氏體的含量�����,雖然能夠在一定程度上降低螺栓套延遲開(kāi)裂的風(fēng)險(xiǎn)���,但其生產(chǎn)周期和成本必然會(huì)上升�,且對(duì)焊接工藝要求較高�����。因此���,建議將螺栓套材料更換為焊接性較好�,又能縮短生產(chǎn)周期和降低成本的低碳合金鋼10B21 材料�。

焊接性的最主要影響因素是化學(xué)元素碳,由于10B21 材料含碳量?jī)H為0.18%~0.23%���,碳當(dāng)量約為0.3%~0.4%�����,遠(yuǎn)小于35CrMo 材料的碳當(dāng)量(0.72%)���,因此焊接性好,廣泛應(yīng)用于制造高強(qiáng)度緊固件和焊接結(jié)構(gòu)件[12]�����。

6 結(jié)束語(yǔ)

a.螺栓套在焊接后�����、涂裝前已經(jīng)發(fā)生開(kāi)裂���,開(kāi)裂失效模式為延遲性開(kāi)裂�,其原因主要與不當(dāng)?shù)暮附庸に囀孤菟ㄌ谉嵊绊憛^(qū)組織轉(zhuǎn)變?yōu)橹刑捡R氏體���,導(dǎo)致硬度偏高有關(guān)���,增加了延遲開(kāi)裂的敏感性。

b.針對(duì)螺栓套延遲開(kāi)裂的原因提出了優(yōu)化焊接工藝的建議�。通過(guò)優(yōu)化焊接參數(shù)和工藝流程、控制熱影響區(qū)馬氏體的含量,降低硬度���、螺栓套延遲開(kāi)裂問(wèn)題得到了有效控制�。

c.從生產(chǎn)周期和成本方面考慮���,建議將35CrMo 材料更換為10B21 材料�����。