薄膜外延生長(zhǎng)是一種關(guān)鍵的材料制備方法�,其廣泛應(yīng)用于半導(dǎo)體器件�、光電子學(xué)和納米技術(shù)領(lǐng)域。

該過(guò)程涉及材料的原子或分子逐層沉積在襯底表面��,形成具有特定性能和結(jié)構(gòu)的薄膜�,因此其生長(zhǎng)過(guò)程會(huì)直接影響到薄膜的結(jié)構(gòu)以及其最終性能。

相比于塊體材料����,薄膜具有易制備、易改性����、成本低等特點(diǎn)。同時(shí)�,基于薄膜制備的器件質(zhì)量與體積更小,并且更容易與Si基CMOS和微機(jī)電系統(tǒng)(Micro-Electro-Mechanical System,MEMS)技術(shù)結(jié)合實(shí)現(xiàn)高集成度�。

目前制備薄膜的技術(shù)主要包含濺射沉積法(Sputtering deposition)、真空蒸鍍法(Vacuum evaporation)�、分子束外延(Molecular beam epitaxy,MBE)�、化學(xué)浴沉積法(Chemical bath deposition,CBD)等方法。

真空蒸鍍法是在真空室中,加熱蒸發(fā)器容器中的原材料(又稱(chēng)靶材)�,使其原子或分子升華形成蒸汽流,輸運(yùn)至溫度較低的固體襯底表面��,然后重新凝華沉積為薄膜的方法��。真空蒸發(fā)鍍膜設(shè)備主要包含真空室��、蒸發(fā)源或蒸發(fā)加熱器����、襯底、襯底加熱器以及測(cè)溫器等�。通常,使用熱蒸發(fā)沉積薄膜的材料熔點(diǎn)需要低于1500℃��,沉積過(guò)程中�,蒸發(fā)速率由加熱電流大小調(diào)節(jié)�。

為保證所蒸鍍薄膜成分及厚度的均勻性與蒸鍍工藝的重復(fù)性�,還需要額外配備襯底轉(zhuǎn)臺(tái)以及石英偏正膜厚監(jiān)測(cè)系統(tǒng)。

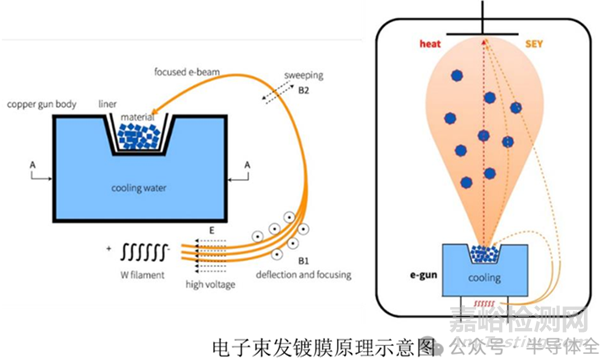

真空蒸發(fā)鍍膜包含三個(gè)主要過(guò)程�,如圖所示:

以電子束蒸鍍法為例,首先�,固相靶材在高溫下轉(zhuǎn)變?yōu)闅庀唷?/span>

而后,氣化原子或分子在蒸發(fā)源與襯底之間輸運(yùn)��,氣相粒子在飛行過(guò)程中與真空室內(nèi)殘余氣體分子發(fā)生碰撞的次數(shù)����,直接受真空度與靶材到襯底之間距離的影響��,決定了蒸發(fā)原子的平均自由程�。

薄膜形成的最終階段涉及氣相粒子在基片表面的沉積過(guò)程,這一過(guò)程包含的關(guān)鍵步驟包括氣相材料凝聚��、成核中心形成�、晶核生長(zhǎng)最終形成連續(xù)薄膜。

由于襯底溫度顯著低于靶材溫度��,氣相粒子在襯底表面將經(jīng)歷直接的氣-固相變��。需要特別強(qiáng)調(diào)的是��,上述所有工藝步驟都必須在高真空環(huán)境下完成。若真空度不足�,蒸發(fā)粒子將與殘余氣體分子發(fā)生頻繁碰撞,這不僅會(huì)導(dǎo)致膜層被雜質(zhì)污染形成氧化物�,還可能因氣體分子的散射效應(yīng)而難以形成均勻致密的薄膜結(jié)構(gòu),此外�,靶材還可能在高溫下被氧化燒毀。

采用真空蒸鍍法制造薄膜已有幾十年的歷史�,用途十分廣泛。

近年來(lái)�,為了抑制或避免薄膜原材料與容器在高溫下發(fā)生化學(xué)反應(yīng),對(duì)坩堝及加熱方法進(jìn)行了諸多改進(jìn)����,例如:使用高熔點(diǎn)耐熱氮化硼陶瓷坩堝;使用電子束或激光作為加熱源對(duì)原材料表面小面積范圍加熱使該區(qū)域瞬間達(dá)到高溫�。

為了應(yīng)對(duì)日益增加的對(duì)功能薄膜性能的要求,多源共蒸發(fā)與順序蒸發(fā)法被用來(lái)制造成分復(fù)雜或多層復(fù)合薄膜��。

此外�,針對(duì)在蒸發(fā)過(guò)程中易發(fā)生成分偏析的化合物薄膜,研究者們還開(kāi)發(fā)出了反應(yīng)蒸發(fā)法��。

真空蒸鍍法具有低成本��、設(shè)備簡(jiǎn)單����、操作容易等優(yōu)勢(shì)��,使用該方法沉積的薄膜的生長(zhǎng)機(jī)理簡(jiǎn)單����、薄膜純度高�、膜厚精確可控且可以通過(guò)使用掩模版獲取清晰圖形。

這種方法的主要缺點(diǎn)在于熱蒸發(fā)產(chǎn)生的氣相原子較濺射沉積法的動(dòng)能更低��,重新凝華為固相后與襯底間的結(jié)合力較弱����,這一缺陷可以通過(guò)加熱襯底改善。

二�、濺射沉積法

濺射沉積技術(shù)屬于物理氣相沉積(Physical vapor deposition����,PVD)工藝的重要分支。

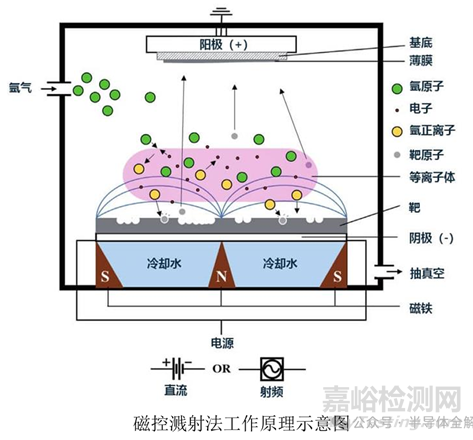

其工作原理是利用射頻能量或激光束激發(fā)真空腔體內(nèi)的稀薄氣體(Ar����、O2、N2等)電離����,形成高能等離子體��。這些等離子體中的離子在電場(chǎng)作用下加速轟擊靶材表面�,通過(guò)動(dòng)能傳遞使靶材原子獲得足夠能量而脫離晶格束縛����,隨后以氣態(tài)形式遷移并在襯底表面沉積形成薄膜。

目前使用的濺射沉積技術(shù)主要包含二極濺射��、三極濺射��、反應(yīng)濺射和磁控濺射�,其中,磁控濺射是目前使用最廣��、產(chǎn)業(yè)化最高的薄膜濺射沉積技術(shù)����,其設(shè)備和原理如圖所示。

該技術(shù)在真空腔體內(nèi)構(gòu)建封閉磁場(chǎng)��,其方向與靶材表面平行可以將等離子體與二次電子限制在靶材附近區(qū)域����,增強(qiáng)氬氣的電離效率����。這種磁約束效應(yīng)可以同時(shí)提高等離子體中高能帶電粒子數(shù)量與其動(dòng)能��,從而大幅增強(qiáng)高能粒子對(duì)濺射靶材表面的轟擊效果�,實(shí)現(xiàn)薄膜沉積速率的顯著提升。

由于成膜速率高��,原子沒(méi)有足夠時(shí)間遷移至晶格中能量最低的位置��,因此使用磁控濺射技術(shù)制備的半導(dǎo)體薄膜普遍存在缺陷密度高的問(wèn)題�。

然而,該技術(shù)可以用于沉積大面積薄膜并且可以通過(guò)石英晶振片來(lái)實(shí)現(xiàn)薄膜厚度的精確控制�。

三、化學(xué)浴沉積法

最早使用CBD方法沉積的鉛鹽化合物薄膜是PbS��,可以追溯到二戰(zhàn)時(shí)期����。在上世紀(jì)六十年代��,該技術(shù)已經(jīng)被廣泛用于沉積PbSe薄膜����。

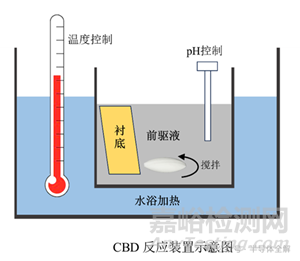

常見(jiàn)的CBD反應(yīng)裝置及原理示意圖如圖所示:

其原理是將鉛離子溶液��、硒離子溶液和絡(luò)合劑按比例配制成堿性前驅(qū)體溶液����,一定條件下�,前驅(qū)體發(fā)生水解反應(yīng)在溶液中產(chǎn)生Pb2+和Se2-,當(dāng)這兩種離子的濃度增加到超過(guò)溶液濃度積常數(shù)時(shí)��,即會(huì)生成PbSe沉淀從溶液中析出沉積到襯底上形成PbSe薄膜����。

通常選用的Pb2+源為Pb(NO3)2、Pb(CH3COO)2��,Se2-離子源為(NH2)2CSe��、Na2SeSO3�。

CBD技術(shù)沉積薄膜的核心技術(shù)是對(duì)前驅(qū)體水解反應(yīng)進(jìn)行調(diào)節(jié),通過(guò)控制反應(yīng)前驅(qū)體濃度����、pH值、反應(yīng)溫度�、反應(yīng)時(shí)間等工藝參數(shù)調(diào)控PbSe薄膜的乘積速率和成膜質(zhì)量。

CBD工藝裝置簡(jiǎn)單、成膜快��、工藝成本低�、反應(yīng)易于控制,是目前制備PbSe薄膜的主流方法����。

此外,通常其反應(yīng)溫度低于100℃����,對(duì)襯底材料兼容性強(qiáng)。

好了��,關(guān)于芯片鍍膜技術(shù)就介紹到這兒��,歡迎關(guān)注《半導(dǎo)體全解》����,帶你了解更多半導(dǎo)體技術(shù)!

參考文獻(xiàn):

(1)劉一臻 基于硒化鉛的紅外探測(cè)器制備及其探測(cè)性能研究[D].

(2)朱國(guó) 磁控濺射鍍膜相關(guān)物理過(guò)程的多尺度模擬與實(shí)驗(yàn)研究[D].

(2)宋祎萌 PEALD與MOCVD生長(zhǎng)GaN薄膜的表面物理過(guò)程與結(jié)晶品質(zhì)研究[D].

(5)鄭顯通 分子束外延InGaN合金及其光電導(dǎo)行為研究[D].