斗齒作為挖掘機(jī)的損耗部件,作業(yè)環(huán)境嚴(yán)苛����,更換周期短。隨著我國(guó)基建項(xiàng)目的發(fā)展����,對(duì)挖掘機(jī)的需求不斷攀升,對(duì)斗齒的需求量也急劇增加����。因此��,優(yōu)化斗齒材料的綜合性能��,延長(zhǎng)斗齒使用壽命��,具有重大經(jīng)濟(jì)價(jià)值��。目前����,制作斗齒的耐磨材料主要有高錳鋼、高中低合金鋼��、鑄鋼、耐磨白口鑄鐵及高鉻鑄鐵等�����。其中����,低合金耐磨鑄鋼因合金元素含量低、綜合性能優(yōu)越�����、生產(chǎn)靈活且價(jià)格低廉受到關(guān)注����。而通過(guò)成分優(yōu)化進(jìn)一步提升性能成為研究熱點(diǎn)。

近年來(lái)�����,國(guó)內(nèi)外學(xué)者在低合金耐磨鑄鋼成分優(yōu)化方面開(kāi)展大量研究�����,但對(duì)DC25CrNi2Mo 研究較少。隨著計(jì)算材料學(xué)發(fā)展����,熱力學(xué)與動(dòng)力學(xué)計(jì)算成為材料設(shè)計(jì)新工具,可縮短設(shè)計(jì)周期����,降低研發(fā)成本。本文用JMatPro軟件進(jìn)行DC25CrNi2Mo材料熱力學(xué)與動(dòng)力學(xué)計(jì)算��,為斗齒用低合金耐磨鑄鋼的設(shè)計(jì)提供依據(jù)��。

01����、計(jì)算方法

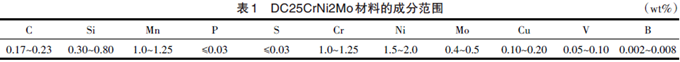

研究人員用有限元軟件模擬不同冷卻條件下斗齒的溫度場(chǎng),獲取表面及心部冷卻速度(單位:℃/s)作為計(jì)算參數(shù)��。在此基礎(chǔ)上��,利用JMatPro軟件對(duì)DC25CrNi2Mo (見(jiàn)表1) 進(jìn)行熱力學(xué)與動(dòng)力學(xué)模擬計(jì)算��,分析合金成分對(duì)材料平衡相����、冷卻組織、淬火性能的影響�����,確定成分最優(yōu)值����,分析不同回火工藝下材料的析出相及性能變化,為制定回火工藝提供依據(jù)����。

02、結(jié)果與討論

2.1 斗齒產(chǎn)品冷卻過(guò)程模擬計(jì)算

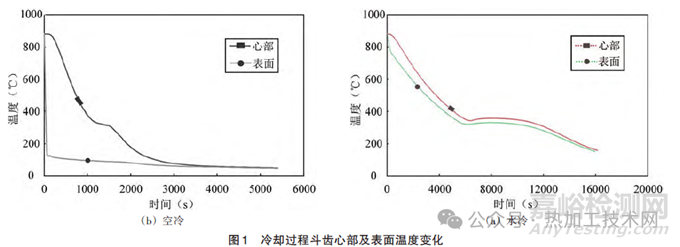

研究人員用有限元分別模擬水冷及空冷條件下斗齒的溫度變化����,獲取實(shí)際工況下斗齒表面及心部冷速(見(jiàn)圖1)。經(jīng)計(jì)算����, 水冷過(guò)程斗齒心部冷速約0.33℃/s,表面冷速約12.37℃/s����;空冷過(guò)程中斗齒整體冷卻較均勻,心部及表面冷速均為0.038℃/s�����。

2.2 熱力學(xué)平衡相計(jì)算

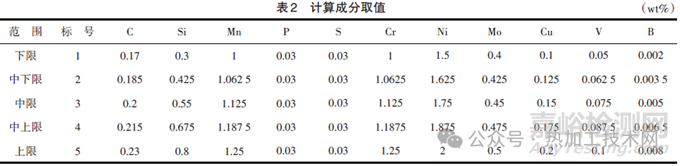

為綜合分析元素含量對(duì)材料性能的影響,研究人員分別計(jì)算合金元素取上��、中上�����、中����、中下及下限(見(jiàn)表2) 時(shí)材料的平衡相、淬火組織及性能的差異����。

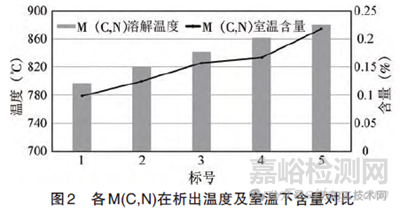

研究人員以目標(biāo)上限值為例計(jì)算平衡相圖,獲得相應(yīng)合金體系下析出相的種類(lèi)�����、含量及析出溫度����。平衡相圖顯示�����,在平衡凝固條件下,合金主要存在液相����、鐵素體、奧氏體��、MNS����、M3B2、M(C�����,N)��、M23C6�����、M7C3�����、CU、G_PHASE�����、M3P����、M2P、M2(C����,N)相等。高溫析出相主要是MNS和M3B2相����,M3B2的主要元素有Mo、Cr與B��,MNS主要元素有Mn與S��。在880 ℃時(shí)析出的M(C�����,N)相為強(qiáng)碳化物相����,主要由V、Mo等與C����、N形成細(xì)小碳、氮化物����,在奧氏體化過(guò)程中能釘扎晶界,抑制奧氏體晶粒長(zhǎng)大����,在回火過(guò)程中析出可阻礙位錯(cuò)運(yùn)動(dòng), 增強(qiáng)鋼的強(qiáng)度����。在600~800℃析出M23C6和M7C3相,M7C3碳化物硬度高����,作為第二相粒子分布在馬氏體基體上能提高材料耐磨性。分析結(jié)果表明����,M(C�����,N)的析出溫度及含量對(duì)材料晶粒尺寸及性能有影響(見(jiàn)圖2)��,各成分取值平衡析出相類(lèi)型及含量隨溫度變化����,隨著合金成分增加�����,M(C��,N)的室溫含量及析出溫度逐漸升高����,成分全部取上限時(shí),析出溫度為880℃����。對(duì)此,為了發(fā)揮強(qiáng)化作用�����,固溶溫度應(yīng)低于880℃。

2.3 冷卻轉(zhuǎn)變組織計(jì)算

研究文獻(xiàn)指出��,材料冷卻后獲得的組織類(lèi)型會(huì)影響材料整體性能��。研究人員以有限元求得的冷速作為輸入?yún)?shù)�����,計(jì)算不同冷卻條件下上述五種材料冷卻至室溫后的組織含量��。發(fā)現(xiàn)各體系馬氏體含量隨冷速升高而升高����;在最快冷速下獲得的冷卻組織均為馬氏體加極少量奧氏體��;冷速0.038℃/s時(shí)��,隨合金含量增加�����,馬氏體增加����,貝氏體減少����;當(dāng)冷速為0.33 ℃/s和12.37℃/s時(shí)����,冷卻后馬氏體含量均大于98%;隨合金量增加�����,馬氏體稍減少��,殘余奧氏體增加�����。水冷過(guò)程中�����,合金含量增加會(huì)使殘余奧氏體含量增加����,提高材料塑韌性。

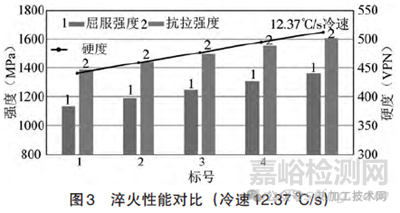

2.4 淬火性能計(jì)算

以算得冷速計(jì)算不同冷卻條件下五種成分材料的室溫性能。發(fā)現(xiàn)材料強(qiáng)度及硬度正相關(guān)�����。合金含量增加�����,材料的強(qiáng)度及硬度顯著提高��。當(dāng)成分取上限時(shí)�����,材料的強(qiáng)����、硬度達(dá)到最高值(見(jiàn)圖3)����。

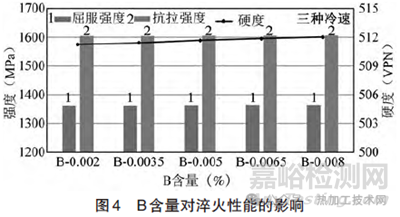

2.5 B含量對(duì)淬火性能的影響

B在奧氏體冷卻過(guò)程中會(huì)抑制先共析鐵素體的形成,延長(zhǎng)奧氏體轉(zhuǎn)變?cè)杏?�,提高材料淬透性�����,但含量過(guò)高時(shí)會(huì)在晶界偏聚,弱化晶界強(qiáng)度����,降低沖擊韌性。當(dāng)合金成分取上限時(shí)�����,三種冷速下的冷卻組織基本全為馬氏體����。計(jì)算發(fā)現(xiàn),隨B的增加��,合金的強(qiáng)度及硬度增加極少����,對(duì)強(qiáng)、硬度影響較小�����。M3B2相為Mo����、Cr與B形成的金屬間化合物��,可提高材料的強(qiáng)����、硬度及耐磨性能�����,但析出溫度過(guò)高����,析出量過(guò)多會(huì)使脆性下降����,降低抗疲勞及加工性能。此外����,實(shí)際冶煉中,B受冶煉條件影響�����,含量難以控制。因此����, 為防止析出較多M3B2相,B取下限(見(jiàn)圖4)��。

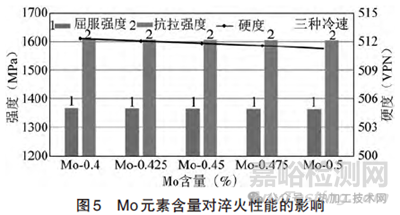

2.6 Mo含量對(duì)淬火性能的影響

計(jì)算結(jié)果表明����,隨Mo的增加,合金強(qiáng)度及硬度降低較小����。此外,有學(xué)者指出添加Mo可細(xì)化鑄態(tài)組織����。因此,為降低M3B2的析出溫度及含量�����,Mo取中����、上限(見(jiàn)圖5)�����。

2.7 回火性能計(jì)算

研究人員選定最優(yōu)成分目標(biāo)值��,計(jì)算回火性能��。奧氏體化溫度860 ℃�����,回火溫度100~650℃����,回火保溫時(shí)間分別為1����、2����、4、6��、8����、10h����。計(jì)算結(jié)果表明����,回火溫度100~210℃時(shí),回火保溫時(shí)間增加��, 材料的強(qiáng)��、硬度及韌性無(wú)明顯變化�����;大于210 ℃時(shí)�����,回火保溫時(shí)間延長(zhǎng)��,材料強(qiáng)��、硬度逐漸降低����,韌性逐漸升高����;回火保溫時(shí)間一定時(shí)�����,回火溫度升高�����,材料強(qiáng)��、硬度逐漸降低�����,韌性逐漸升高�����。

分別計(jì)算回火溫度250�����、300��、350�����、400℃時(shí)����,回火析出相的種類(lèi)、含量�����、晶粒尺寸及回火性能隨保溫時(shí)間的變化��。250~400℃回火時(shí)��,析出相主要為M3C碳化物����,350℃回火時(shí)析出極少量M7C3碳化物,400℃時(shí)有極少量M7C3����、M23C6����、M(C����,N)、M2(C����,N)析出。不同回火溫度下��,隨保溫時(shí)間的延長(zhǎng)����,M3C相的體積分?jǐn)?shù)最終趨于相同值,回火溫度越高����,析出相含量達(dá)到定值所需保溫時(shí)間越短。在保溫初始階段�����,析出相尺寸緩慢增大到一定值后保持不變,保溫一定時(shí)間后����,析出相尺寸迅速增加�����?���;鼗饻囟仍礁撸龀鱿喑叽缭鲩L(zhǎng)越快����。M3C相的尺寸明顯大于M7C3、M23C6�����、M(C��,N)����、M2(C,N)相。

室溫下材料的屈服強(qiáng)度����、抗拉強(qiáng)度及硬度隨回火溫度及回火保溫時(shí)間的變化規(guī)律完全相同:回火溫度一定時(shí),材料的強(qiáng)�����、硬度隨回火保溫時(shí)間的延長(zhǎng)����,先緩慢增大后保持不變,最后迅速增大�����,其變化取決于析出相尺寸的增長(zhǎng)趨勢(shì)�����;回火保溫時(shí)間一致時(shí)��,回火溫度越高����,隨保溫時(shí)間延長(zhǎng)��,材料的強(qiáng)度��、硬度變化越快�����。

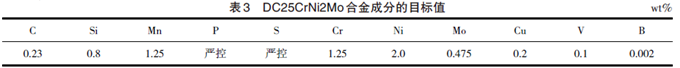

2.8 成分及工藝優(yōu)化設(shè)計(jì)

基于上述分析研究人員獲得合金成分的目標(biāo)值(見(jiàn)表3)。

制定熱處理工藝時(shí)應(yīng)參照以上計(jì)算結(jié)果:750 ℃以上����,M(C,N)外的碳化物全部溶解����,所以固溶處理溫度應(yīng)高于750℃;M(C����,N)的溶解溫度為880 ℃,故在滿(mǎn)足固溶強(qiáng)化效果的前提下�����,固溶處理溫度應(yīng)低于880℃��,以獲得較細(xì)晶粒;M3B2的溶解溫度約1100℃����,故均質(zhì)化處理時(shí)需將均質(zhì)化溫度設(shè)在1100℃以上,以使M3B2充分回溶����。制定回火工藝時(shí),為避免析出相尺寸過(guò)大��,應(yīng)根據(jù)試料尺寸選擇適當(dāng)?shù)谋貢r(shí)間�����;此外��,為提高材料韌性�����,在滿(mǎn)足強(qiáng)度及硬度的情況下�����,應(yīng)適當(dāng)提高回火溫度��。

03、結(jié)語(yǔ)

(1)在目標(biāo)成分范圍內(nèi)�����,當(dāng)成分值取上限時(shí)��,材料可獲得最優(yōu)強(qiáng)��、硬度值��。

(2)B含量對(duì)DC25CrNi2Mo合金強(qiáng)����、硬度影響較小����,應(yīng)取下限以降低M3B2析出溫度及含量。

(3) Mo增加雖會(huì)降低強(qiáng)��、硬度�����,但有助于細(xì)化鑄態(tài)組織�����,建議取中、上限��。

(4)均質(zhì)化溫度設(shè)置在1100℃以上有利于M3B2充分回溶����。

(5)固溶處理溫度750~880℃可獲得較細(xì)晶粒及較高性能。

(6)制定回火工藝必須考慮提高析出相含量�����,減小晶粒尺寸��,以得到最佳性能��。