一、彈簧

彈簧分為圓柱形壓縮彈簧和圓柱形拉伸彈簧兩種����。

1.圓柱形壓縮彈簧

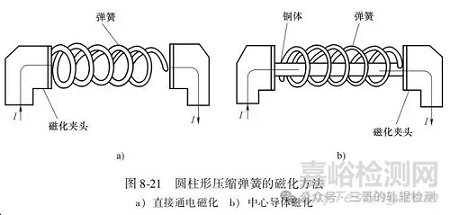

1)磁化方法如圖8-21所示

①直接通電磁化

將彈簧夾持于固定式磁粉探傷機(jī)的兩磁化夾頭之間通電磁化����。磁化電流以彈簧鋼絲的直徑計(jì)算��,以檢測(cè)彈簧鋼絲上的縱向缺陷。

例如裂紋��、發(fā)紋和深拉痕等缺陷���。

為了使彈簧不至于壓縮形成短路�����,可將彈簧套在一個(gè)長(zhǎng)度略短于彈簧長(zhǎng)度的絕緣木棒上�,使電流沿彈簧鋼絲縱長(zhǎng)方向通過(guò)進(jìn)行磁化��。

②中心導(dǎo)體法磁化

磁化電流以彈簧的外直徑計(jì)算��,以檢測(cè)彈簧鋼絲上的橫向缺陷��。

2)采用濕法連續(xù)法�,最好采用熒光磁粉��。

3)彈簧退磁較困難,用退磁線圈通過(guò)法退磁時(shí),應(yīng)邊轉(zhuǎn)動(dòng)邊拉出退磁線圈����。

2.圓柱形拉伸彈簧

1)磁化方法

① 直接通電法磁化

先在拉力機(jī)上將彈簧適度拉開(kāi),再用略長(zhǎng)于彈簧長(zhǎng)度的絕緣木棒支撐�,將彈簧兩端頭夾持在探傷機(jī)兩夾頭之間����,進(jìn)行直接通電磁化�。

②中心導(dǎo)體法磁化

在拉力機(jī)上將彈簧適度拉開(kāi)�����,在每圈之間夾上絕緣墊片����,再采用中心導(dǎo)體法磁化。磁化電流的計(jì)算方法與壓縮彈簧相同。

2)拉伸彈簧的常見(jiàn)缺陷和退磁方法都與壓縮彈簧相同���。

二�����、帶覆蓋層工件

帶覆蓋層工件有以下幾種:

非磁性覆蓋層工件,主要指鍍鋅�、鍍鎘����、鍍銅鍍鉻,噴漆��、磷化����、法蘭等工件��。磁性覆蓋層工件僅有鍍鎳工件�。有時(shí)又把噴漆、磷化��、法蘭等工件稱為非導(dǎo)電覆蓋層工件�����,因?yàn)檫@些覆蓋層不導(dǎo)電���,而前面幾種覆蓋層都是導(dǎo)電的。

覆蓋層厚度在50μm以內(nèi)的工件��,其覆蓋層對(duì)磁粉檢測(cè)靈敏度幾乎沒(méi)有影響��。

檢測(cè)方法和磁化電流的選擇同無(wú)覆蓋層工件一樣。實(shí)際工業(yè)上防銹����、耐腐蝕或者裝飾性的鍍層均不會(huì)超過(guò)這個(gè)厚度�。鍍鉻除上述用途外,還常用于滑動(dòng)配合(例如動(dòng)筒)����,有時(shí)需要進(jìn)行尺寸的補(bǔ)償���,所以很可能會(huì)超過(guò)這個(gè)厚度�。

帶鍍鉻層表面工件磁粉檢測(cè)的主要困難在于鍍層較厚����,而且可能經(jīng)過(guò)了磨削加工或者拋光處理。表面粗糙度值小��,濕法磁粉很容易被流動(dòng)的載液帶走���。

電鍍和磨削使基體金屬產(chǎn)生電鍍裂紋或磨削裂紋和磨削燒傷�。

帶鍍鎳層表面工件磁粉檢測(cè)的困難在于鎳是磁性材料,它可能會(huì)填充工件基體金屬上表面開(kāi)口缺陷�,磁力線可以通過(guò)它�����,漏磁場(chǎng)很少逸出表面(類似于近表面缺陷)���。

因此����,對(duì)鍍鉻����、鎳工件��,其鍍層厚度超過(guò)50~80μm時(shí)需要采取下列特殊的檢測(cè)工藝:

①采用濕法連續(xù)法�;

②采用盡可能高的磁化電流,只要不產(chǎn)生過(guò)熱或工件燒傷�,不產(chǎn)生金屬流線就行���;

③要確保磁化時(shí)間不少于0.5s���;

④若用黑色磁粉,磁懸液濃度應(yīng)達(dá)到1.5~2.4mL/100mL�����,熒光磁粉應(yīng)達(dá)到0.1~0.2mL/100mL��。如果帶有非常厚的非磁性覆蓋層(0.1~0.2mm)�,建議采用干粉法檢驗(yàn)或 MRI法檢驗(yàn)�。

帶有非導(dǎo)電覆蓋層工件,如采用通電磁化時(shí)�,應(yīng)清除通電部位的非導(dǎo)電覆蓋層。如無(wú)法清除時(shí)�����,可采用線圈法或磁軛法檢驗(yàn)��,或者用感應(yīng)電流法檢驗(yàn)。

三�、帶螺紋或鍵槽的工件

為了檢測(cè)帶螺紋或鍵槽工件上的橫向缺陷,進(jìn)行縱向磁化時(shí)�����,會(huì)在螺紋或鍵槽部分形成磁極,而使檢測(cè)靈敏度嚴(yán)重下降����。

同時(shí)�,沿著螺紋絲扣或鍵槽的磁粉自然沉淀,使該方向上的缺陷很難查出�。

因此,在這些部位的磁粉檢測(cè)只能查出深度大于0.5mm且與螺紋絲扣平行的粗大缺陷��。

推薦的檢測(cè)方法如下:

剩磁法檢測(cè)��;線圈法進(jìn)行縱向磁化����;采用濃度很低的(0.1~0.2mL/100mL)水基或有機(jī)基熒光磁懸液�;工件水平放置,讓磁懸液流淌時(shí)間長(zhǎng)一些再觀察�。

螺栓如圖8-22所示,橫向裂紋對(duì)螺栓有更大的危害性��。

所以應(yīng)選擇最佳方案�����,把螺栓表面的微小缺陷發(fā)現(xiàn)出來(lái)�。

一般推薦使用:

線圈法縱向磁化�,采用濕法、剩磁法和低濃度的熒光磁懸液檢驗(yàn)����,施加時(shí)間要長(zhǎng)��。