摘要:按照道路耐久試驗中的汽車狀態(tài)搭建整車車身裝飾(TB)模型��,使用虛擬試驗場(VPG)技術獲取車身各接附點的動載荷以進行模態(tài)瞬態(tài)分析�����。根據路譜信號功率譜密度(PSD)函數(shù)特性��,設置了模態(tài)分解截斷頻率�����,引入了殘余模態(tài)以補償由模態(tài)截斷引起的位移����、應力瞬態(tài)響應計算結果誤差。通過模態(tài)瞬態(tài)計算獲取了背門鎖點的力-時間信號�����,借助模態(tài)瞬態(tài)疲勞分析法對背門焊點進行了開裂問題復現(xiàn)和優(yōu)化�����,利用雨流計數(shù)和等損傷轉換原則,將背門鎖點力-時間信號轉換為便于試驗加載的正弦波載荷塊。設置臺架試驗進行驗證,試驗結果顯示優(yōu)化后的焊點壽命顯著提高,降低了焊點開裂的風險��,為借助臺架試驗快速驗證背門焊點開裂優(yōu)化方案的有效性提供了一種可行思路�����,具有實際工程價值�����。

關鍵詞:背門鎖加強板��;焊點開裂��;模態(tài)瞬態(tài)疲勞;臺架試驗

0 引言

耐久性是評價汽車背門品質的重要指標����。背門品質問題(如背門鎖周邊焊點開裂)輕則影響背門關閉聲音品質,重則影響背門質量��,甚至在高速行駛時帶來安全隱患�����。由于道路耐久試驗耗時長����、成本高,且當前市場競爭激烈導致研發(fā)時間緊迫�����,因此不能為了局部結構問題重新進行道路耐久試驗��。借助理論�����、仿真、試驗手段復現(xiàn)問題�����、解決問題�����、優(yōu)化結構�����,然后通過臺架試驗快速驗證優(yōu)化方案的有效性�����,成為背門開發(fā)過程中的重要一環(huán)����。

20世紀末����,Radaj和Sheppard[1-3]依據載荷類型對焊點進行分類,再針對每種類型的焊點使用不同的求解方法�����,極大提高了焊點疲勞壽命計算精度;2002 年��,Smith 等[4]提出了根據裂紋擴展速率計算焊點疲勞壽命的方法��。宋子旭[5]基于整車剛柔耦合模型��,利用目前流行的虛擬試驗場(virtual proving ground, VPG)技術��,獲取車身與底盤接附點動載荷�����,進而預估車身焊點疲勞壽命����。本文借助模態(tài)瞬態(tài)疲勞法對某車型在道路耐久試驗中出現(xiàn)的背門鎖加強板焊點開裂問題進行復現(xiàn)和原因分析,進而優(yōu)化背門鎖結構��。然后通過背門系統(tǒng)臺架試驗驗證了結構優(yōu)化的有效性��。本文提出的方案為借助臺架試驗快速復現(xiàn)和改善焊點疲勞開裂問題提供了一種可行的思路��,具有實際工程價值����。

01 問題描述與原因分析

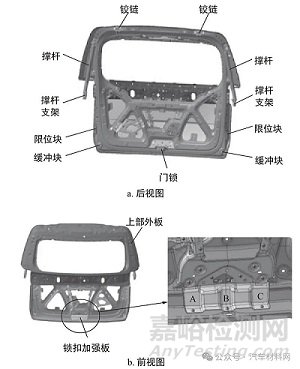

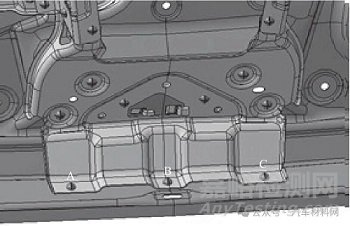

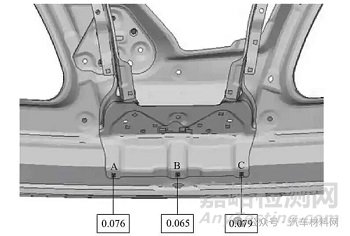

某車型背門結構如圖1所示�����。其中�����,限位塊主要起側向限位作用,緩沖塊主要起法向限位作用��。圖1b中的A��、B�����、C為鎖加強板焊點��,均為外露焊點����。

圖1 某車型背門結構

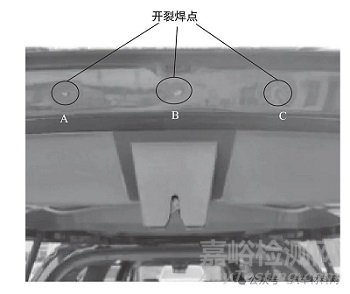

某車型在開展道路耐久試驗過程中,當試驗進度達到72.3%時��,其背門鎖加強板位置的3個焊點A、B����、C出現(xiàn)開裂,如圖2所示�����。緩沖塊和限位塊狀態(tài)會直接影響背門焊點疲勞壽命�����,因此首先利用抽紙試驗對車身與緩沖塊和限位塊的接觸狀態(tài)進行檢測��,如圖3所示����。抽紙試驗原理如下:開啟背門,在車身與緩沖塊或限位塊接觸位置放置一張紙��;關閉背門����,拉動紙張,若能輕松抽出紙張�����,則判定緩沖塊或限位塊松動,若無法輕松拉動紙張��,則表明緩沖塊或限位塊未松動����,與車身接觸良好。本文通過抽紙試驗確認了該車型背門緩沖塊和限位塊與車身接觸良好�����。

圖2 開裂的焊點

圖3 抽紙試驗

02模態(tài)瞬態(tài)疲勞法計算原理

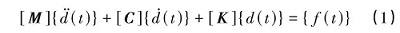

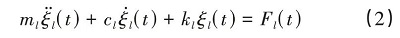

2.1 模態(tài)疊加法瞬態(tài)分析原理求解瞬態(tài)響應的方法有直接法和模態(tài)疊加法����。直接法是采取直接積分的方式求解動力學方程����,其缺點是計算效率低下,只適用于模型規(guī)模較小的場景�����。模態(tài)疊加法是先在模態(tài)坐標系下求解動力學方程�����,得到每階模態(tài)對應的模態(tài)坐標時間歷程[6],再將其與通過模態(tài)分析獲得的各階模態(tài)應力的積疊加��,得到系統(tǒng)動應力時間響應��。模態(tài)疊加法不僅計算效率較高��,還考慮到動態(tài)激勵載荷頻率����、幅值和系統(tǒng)自身頻率的影響,適用于模型規(guī)模較大的場景��,如車身裝飾(trimmed body, TB)模型的瞬態(tài)響應求解��。對于受外界動載荷激勵的多自由度振動系統(tǒng)����,其阻尼動力學方程的微分形式為:

式中,d( t )為位移��;f ( t )為動激勵��;[ M ]為質量矩陣�����;[ C ]為阻尼矩陣;[ K ]為剛度矩陣��。將式(1)進行模態(tài)坐標變換和矩陣對角化����,得到如下方程:

可將式(1)解耦為求解n 個獨立單自由度的動力學微分方程。求解式(2)可得模態(tài)坐標ξ( t )�����。

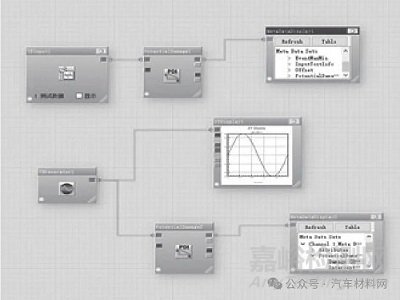

2.2 TB模型搭建及載荷譜獲取

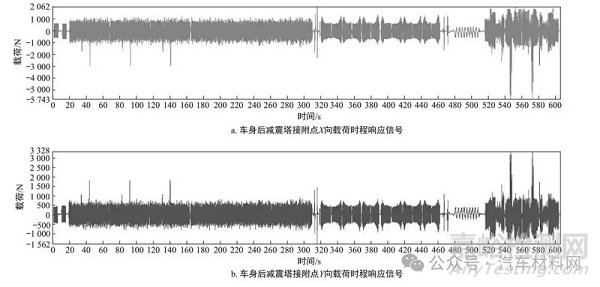

對白車身��、前后門�����、前后保險杠��、機蓋��、背門����、座椅、動力電池包����、副車架、儀表板等系統(tǒng)進行網格劃分和裝配��,搭建整車TB 模型(圖4)��。其中�����,單元平均尺寸為5.4 mm��,采用ACM 單元模擬焊點��,采用CBAR 單元模擬螺栓連接��,采用RBE-HEXA-RBE3 單元模擬黏膠連接����,確保未進行網格劃分的部分內外飾和電器元件等的質量和質心與實車一致,均采用CONM2 單元進行模擬����,最終單元總數(shù)為5 741 160 個�����。道路耐久試驗中����,該車型為滿載狀態(tài)�����,其行李箱內配重為50 kg��,共搭載6名乘員��,每名乘員的體重為70 kg�����,總重為420 kg����。以往進行車身疲勞計算時�����,使用的是將實車軸頭位置采集的六分力信號加載到多體模型上,再通過迭代獲取車身各接附點動載荷的方法�����。這種獲取方法不僅周期長�����、成本高����,還會受到惡劣天氣的影響��,無法滿足車企新產品敏捷研發(fā)的需求��。本文使用如今被車企廣泛使用的VPG 技術來獲得底盤與車身接附點動載荷[7-9]��。在路面1 至路面11 的激勵下,得到車身后減震塔接附點在X��、Y�����、Z 這3 個方向的載荷時程響應信號(圖5)����。可知��,路面2 和3 與路面6 和7 激勵下的載荷幅值低于路面11����,但作用時間長且頻率高,若車身固有頻率與路譜激振載荷頻率接近����,會引發(fā)車體結構振動疲勞。

圖4 整車TB模型

圖5 車身后減震塔接附點載荷時程響應信號

2.3 模態(tài)瞬態(tài)計算

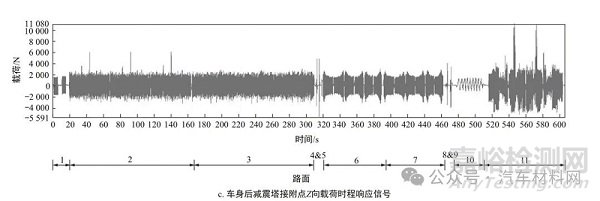

設置模態(tài)截斷頻率時需要考慮計算所用時間����、載荷譜能量分布和以下因素的影響:未參與疊加的重要高頻模態(tài)對局部區(qū)域(如加載點附近大變形區(qū)、高應力集中區(qū)) 結構耐久分析精度造成損失等��。車身后減震塔接附點在X�����、Y����、Z 3 個方向的載荷功率譜密度(power spectral density, PSD) 如圖6 所示。載荷信號的能量主要分布在40 Hz 以下����,高頻部分(40 Hz 以上)的貢獻基本可忽略,其他接附點的載荷PSD 與車身后減震塔類似�����,不再贅述�����。頻率高于50 Hz 的載荷信號能量占比極少��,對車身結構振動疲勞的貢獻量可忽略不計,因此在基于模態(tài)瞬態(tài)法的整車耐久仿真中模態(tài)階段頻率設定為50 Hz����。高頻部分的模態(tài)疊加由于模態(tài)截斷而減少,加載點附近大變形區(qū)和高應力集中區(qū)的分析精度出現(xiàn)損失是由未參與疊加的高頻模態(tài)導致的��,因此需要引入殘余模態(tài)來提高計算精度[6]�����。

圖6 車身后減震塔接附點在X����、Y、Z 3個方向的載荷PSD

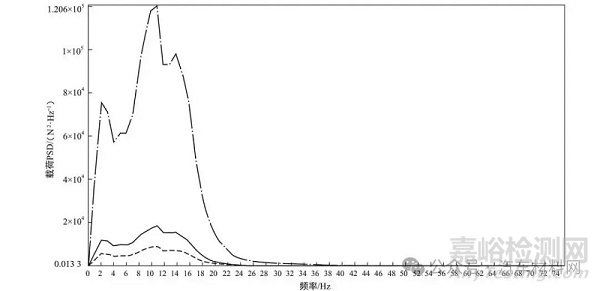

TB 模型搭建結束后�����,開展模態(tài)瞬態(tài)計算�����,獲得截斷頻率以下的振動模態(tài)應力、殘余模態(tài)應力��、焊點節(jié)點力和模態(tài)坐標ξ( t) ��。整車道路耐久試驗路面工況見表1�����。表1 整車道路耐久試驗路面工況

2.4 焊點疲勞計算及優(yōu)化

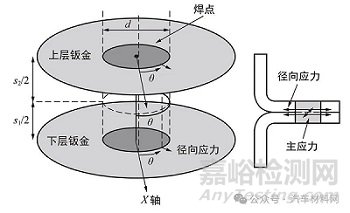

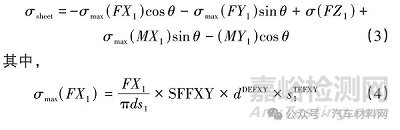

Rupp 方法[10]是當前進行焊點疲勞分析的主流方法��,焊點力計算示意如圖7所示��,相關評估過程包含如下步驟�����。

圖7 焊點力計算示意

(1)焊點用梁單元(CBAR)或ACM 單元模擬,相互連接的板件用殼單元模擬����。

(2)計算焊點熱影響區(qū)附近的等效局部結構應力時間歷程。

FX1和FY1為圖7中梁單元傳遞給下層鈑金的剪切力,F(xiàn)Z1 為圖7 中梁單元傳遞給下層鈑金的軸向力��,MX1 和MY1 為圖7 中梁單元傳遞給下層鈑金的力矩。SFFXY��、SFMXY����、SFFZ 分別為考慮剪切力產生應力的比例系數(shù)��、考慮力矩產生應力的比例系數(shù)��、考慮軸向力產生應力的比例系數(shù)����;DEFXY、DEMXY�����、DEFZ 分別為考慮剪切力產生應力的直徑指數(shù)�����、考慮力矩產生應力的直徑指數(shù)、考慮軸向力產生應力的直徑指數(shù)��; TEFXY��、TEMXY�����、TEFZ 分別為考慮剪切力產生應力的厚度指數(shù)�����、考慮力矩產生應力的厚度指數(shù)�����、考慮軸向力產生應力的厚度指數(shù)�����。類似地����,可以計算圖7中上層鈑金焊點熱影響區(qū)附近等效局部結構應力����。對通過步驟(2)獲得的應力時間歷程進行雨流計數(shù),結合焊點應力-壽命(S-N)曲線,預估焊點疲勞壽命��。通常采用Palmgren-Miner 準則[11]計算疲勞總損傷,公式如下:

其中����,D 為疲勞總損傷�����;ni 為第i 個應力幅對應的雨流計數(shù)循環(huán)數(shù)����;Ni 為第i 個應力幅時疲勞曲線對應的壽命�����。

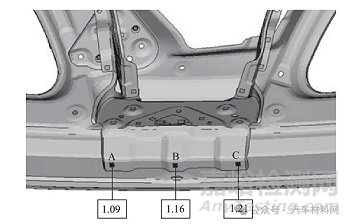

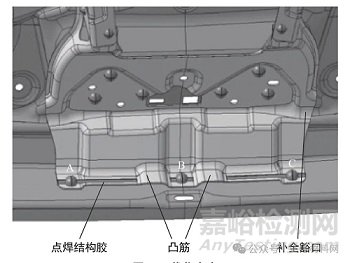

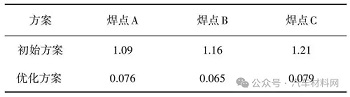

若D>1��,焊點有開裂風險��;若D<1,焊點不會發(fā)生開裂�����。根據式(3)����,結合雨流計數(shù)法��、焊點S-N 曲線及式(9)得到的初始方案(圖8)�����,鎖加強板上焊點A�����、B、C 的疲勞總損傷(圖9) 依次為1.09��、1.16 和1.21�����,均大于1�����。該結果表明焊點開裂風險大�����,也表明此方法復現(xiàn)了道路耐久試驗中背門鎖加強板焊點開裂現(xiàn)象����,因此建模及分析方法有效。考慮到鎖加強板已經開模以及項目節(jié)點�����、工藝可行性及成本因素的限制��,制定了優(yōu)化方案(圖10)�����,具體如下�����。

圖8 初始方案

圖9 優(yōu)化前焊點疲勞總損傷

圖10 優(yōu)化方案

(1)在焊點A、B����、C處增加點焊結構膠。

(2)分別在焊點B 兩側增加凸筋�����,以降低應力集中系數(shù)����,避免涂裝時積液����。

(3)補全鎖加強板兩側豁口����,將加強板下部加寬�����。

優(yōu)化后焊點A�����、B 和C 的疲勞總損傷(圖11)依次為0.076��、0.065 和0.079����,相比于優(yōu)化前明顯降低����。該結果表明優(yōu)化方案能夠消除焊點A��、B 和C 的開裂風險����。優(yōu)化前后焊點疲勞總損傷的對比見表2。

表2 優(yōu)化前后焊點疲勞總損傷對比

圖11 優(yōu)化后焊點疲勞總損傷

03試驗驗證

3.1 試驗載荷確定

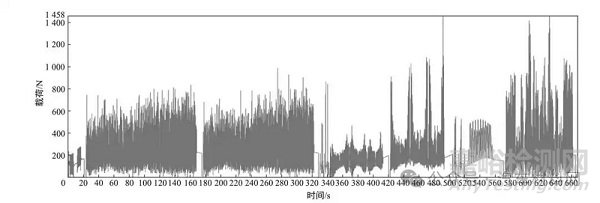

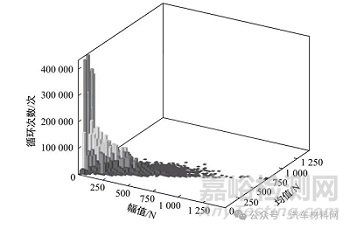

用臺架試驗代替道路耐久試驗可快速驗證開裂問題,還可降低試驗成本�����。通過模態(tài)瞬態(tài)計算可獲得背門鎖點在各個路面工況下的力-時間信號����,如圖12所示。在各路面工況下�����,按照表1 所示循環(huán)試驗�����,鎖點力雨流矩陣如圖13 所示����,可知背門鎖點力有大量的低幅值小信號。

圖12 背門鎖點力-時間信號

圖13 鎖點力雨流矩陣

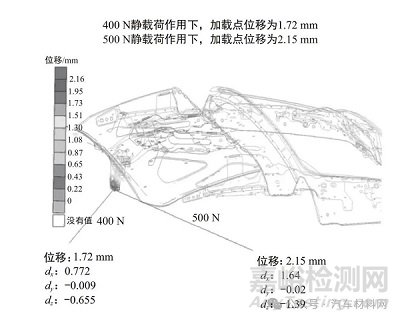

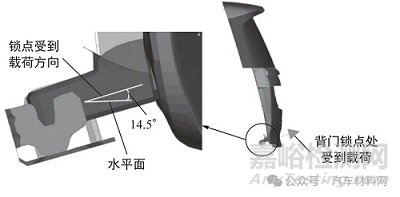

根據圖12、圖13 及試驗設備量程��,確定正弦載荷的幅值為400 N�����。在400 N 的靜載荷作用下��,鎖點的位移較小,為1.72 mm(背門鎖點靜力分析如圖14 所示)����,可防止背門加載時發(fā)生過大變形導致夾具與背門之間出現(xiàn)間隙而影響試驗?���;诘葥p傷轉換流程(如圖15所示)��,一個幅值為400 N 的正弦波偽損傷為0.008����,背門鎖點力-時間信號(圖13)的偽損傷為2 042.68��,255 335 個幅值為400 N 的正弦波載荷可產生與背門鎖點力-時間信號(圖12)一樣的損傷�����。背門鎖點受到車身側鎖扣作用力的方向如圖16所示��,該方向為背門鎖和鎖扣嚙合點與背門鉸鏈軸線所組成平面的法向,與水平方向的夾角為14.5°�����。

圖14 背門鎖點靜力分析

圖15 等損傷轉換流程

圖16 背門鎖點受到車身側鎖扣作用力方向

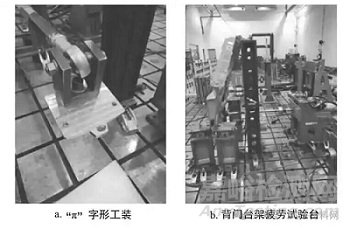

3.2 臺架試驗

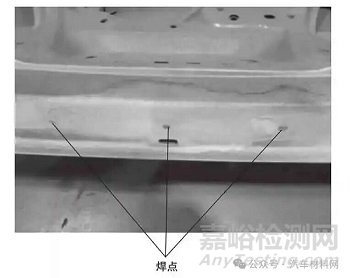

為便于在背門鎖點處加載����,制作了專用工裝�����。該工裝呈“π”字形�����,一端的平面結構與背門螺接��,如圖17a所示����。背門與水平面夾角為76.8°,如搭建的背門臺架疲勞試驗臺(圖17b),采用液壓缸加載正弦波�����,加載頻率為3 Hz����。對初始方案和優(yōu)化方案進行摸底試驗,直到焊點開裂時停止試驗����。為了便于觀察開裂現(xiàn)象,對試驗后的焊點局部區(qū)域噴涂紅色的顯影劑�����,一段時間后清除顯影劑。試驗后的焊點狀態(tài)如圖18 所示�����,3 個焊點位置被紅色顯影劑侵入����,表明3個焊點均開裂。優(yōu)化方案比初始方案的焊點壽命增長了近10倍��,較好地規(guī)避了開裂現(xiàn)象����。

圖17 臺架試驗

圖18 試驗后的焊點狀態(tài)

04結論

(1)根據道路耐久試驗中滿載狀態(tài)的汽車搭建整車TB模型�����,使用VPG技術獲取車身各接附點動載荷����,進行模態(tài)瞬態(tài)分析,設置模態(tài)分解截斷頻率,引入殘余模態(tài)以補償模態(tài)截斷對位移����、應力瞬態(tài)響應計算結果造成的誤差����。

(2)借助模態(tài)瞬態(tài)疲勞法對背門焊點進行了開裂問題復現(xiàn)和優(yōu)化�����。

(3)通過模態(tài)瞬態(tài)法獲取了背門鎖點的力-時間信號,利用雨流計數(shù)和等損傷轉換原則����,確定了導致背門鎖加強板焊點開裂載荷的方向和幅值。然后通過臺架試驗復現(xiàn)了焊點開裂現(xiàn)象,驗證了優(yōu)化方案的有效性����。

(4)臺架試驗能快速驗證焊點疲勞開裂優(yōu)化方案的有效性��,為快速復現(xiàn)和解決機蓋�����、側門的焊點開裂問題提供了一種可行思路,具有實際工程價值��。

來源:期刊《汽車零部件》作者:羅宇����,嚴茄凌,王磊�����,曾維和吉利汽車研究院(寧波)有限公司,浙江寧波 315336 注:本文內容多為科普/知識類分享,平臺僅供交流學習不為其版權負責����,文中觀點僅供分享交流����。版權歸原作者所有�����;如涉及版權問題請第一時間告知我們修改或刪除�����。