1引言

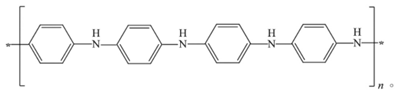

聚苯胺(PANI)作為一種導(dǎo)電聚合物���,是由共軛π鍵構(gòu)成的、經(jīng)化學(xué)或電化學(xué)的方式進(jìn)行摻雜后由絕緣體轉(zhuǎn)變?yōu)榘雽?dǎo)體或?qū)w的一類有機(jī)物����。因其獨(dú)特的電化學(xué)性能、環(huán)境穩(wěn)定性以及可調(diào)節(jié)的物化性質(zhì)而備受關(guān)注�。通常認(rèn)為中間氧化態(tài)(EB)(圖1)時(shí)具有優(yōu)異的可摻雜調(diào)變性能,通過異質(zhì)摻雜后可使其向EB鹽轉(zhuǎn)變����,可成為最穩(wěn)定的導(dǎo)電摻雜態(tài)(ES態(tài))。通過親水改性可有效改善溶解性差���、流變性能不良等問題����,同時(shí)還能獲得具有多種功能性的復(fù)合材料。

圖1 PANI的EB態(tài)結(jié)構(gòu)式

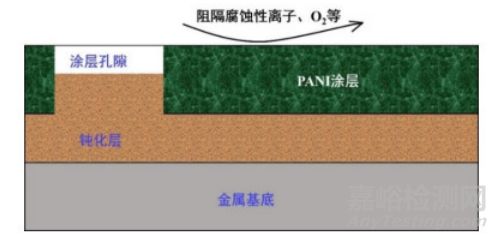

聚苯胺(PANI)的主要防腐機(jī)理為物理屏蔽和陽極保護(hù)作用�,圖2為PANI的防腐蝕機(jī)理示意圖,物理屏蔽即PANI直接阻礙腐蝕性物質(zhì)及氧氣與金屬基底的接觸���。在腐蝕環(huán)境中���,由于PANI具有良好的導(dǎo)電性和電化學(xué)活性,能夠通過陽極氧化反應(yīng)快速恢復(fù)金屬表面的鈍化層�。即PANI的電位高于金屬基材的氧化電位而低于氧的還原電位,金屬基底被氧化所釋放出的電子可使ES態(tài)的導(dǎo)電PANI被還原���,而還原態(tài)的PANI可將電子傳遞給氧氣����,自身再被氧化為ES態(tài)�,PANI如此反復(fù)進(jìn)行的氧化還原反應(yīng)可加速PANI與金屬界面處鈍化層的形成,該過程即為PANI的陽極保護(hù)過程���。另一方面���,通過親水改性后的PANI���,不但可以改善PANI在水性涂料體系中的相溶性���,其摻雜的異質(zhì)基團(tuán)還具有緩蝕作用����,可以在金屬表面形成保護(hù)層�,進(jìn)一步增強(qiáng)防腐效果。

圖2 PANI的防腐蝕機(jī)理示意圖

蒙脫土(MMT)是一種層層狀硅酸鹽礦物����,屬于蒙脫石族礦物,它的化學(xué)結(jié)構(gòu)由兩層硅氧四面體夾一層鋁氧八面體組成���,形成典型的2:1型層狀結(jié)構(gòu)����。層與層之間通過范德華力和陽離子鍵連接����,層間距在1-2nm�,可讓聚合物單體輕松插入����,有較高的陽離子交換容量、較好的溶脹性和吸附能力���。以它為載體�,通過原位合成制備的納米級(jí)復(fù)合材料�,可提升材料的力學(xué)性能和熱穩(wěn)定性,同時(shí)利用蒙脫土的自懸浮性能����,改善材料料在基體樹脂中的均質(zhì)分散性。

2 實(shí)驗(yàn)部分

2.1 改性聚苯胺復(fù)合材料的制備

2.1.1 制備方法

采用化學(xué)原位合成方法一步法制備復(fù)合材料����,操作簡(jiǎn)單易實(shí)現(xiàn),具體如下:

(1)取蒙脫土(MMT)10g與125mL H2O按混合����,超聲分散1 h得到懸浮液;

(2)分別取0.1 mol親水基團(tuán)十二烷基苯磺酸(DBSA)和苯胺加入250 mL H2O中混合均勻�;

(3)將(1)中懸浮液水浴加熱到80 ℃,將(2)中混合液按2 mL/min速度滴加����,恒溫?cái)嚢璺磻?yīng)3 h���,之后在冰鹽水中冷卻至2 ℃;

(4)取0.1 mo/L 的過硫酸銨125mL滴加入(3)中�,反應(yīng)5 h;

(5)用乙醇和水進(jìn)行離心洗滌���,直至溶液無色,40 ℃干燥48 h得到暗綠色復(fù)合材料(D-PANI@MMT)����,研磨后得到復(fù)合材料粉體。

2.1.2 實(shí)驗(yàn)原料

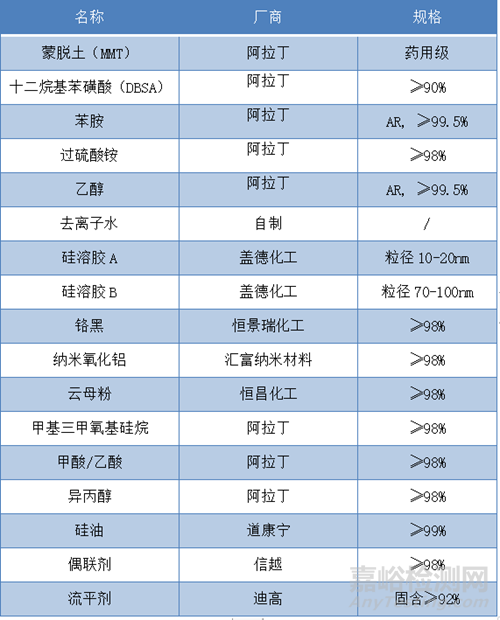

本文實(shí)驗(yàn)所需主要原料及規(guī)格見表1���。

表1 主要實(shí)驗(yàn)原料

2.1.2 儀器設(shè)備及用途

本文測(cè)試所需儀器及用途見表2���。

表2 主要實(shí)驗(yàn)儀器及用途

選用含鐵量≥99.5%的冷軋鋼板作為金屬基材,通過噴砂機(jī)進(jìn)行表面打磨處理����,要求處理后表面粗糙均勻,無光澤���, 備用����。

(1)耐高溫防腐水性陶瓷涂層的底漆制備工藝如下:①按質(zhì)量比分別取硅溶膠A(10份)、硅溶膠B(30份)�、鉻黑(10份)、氧化鋁(10份)���、云母(3份)����,加入直徑約3mm的玻璃珠30份�,在熟化機(jī)上滾動(dòng)熟化2 h;②取20份復(fù)合材料D-PANI@MMT加入①中�,繼續(xù)滾動(dòng)熟化0.5h;③取30份甲基三甲氧基硅烷���、2份偶聯(lián)劑和0.5份甲乙酸(1:1混合)����,加入②中進(jìn)行水解反應(yīng)3h����;④取5份異丙醇���、1份硅油和1份流平劑加入③中熟化2h。

(2)耐高溫防腐水性陶瓷涂層的面漆制備工藝如下:①按質(zhì)量比分別取硅溶膠A(12份)���、硅溶膠B(36份)���,加入直徑約3mm的玻璃珠30份,在熟化機(jī)上滾動(dòng)熟化2h�。②取40份甲基三甲氧基硅烷和0.4份甲乙酸(1:1混合),加入②中進(jìn)行水解反應(yīng)3h���;③取7份異丙醇、2份硅油和1份流平劑加入③中熟化2h�。

(3)將打砂處理好的冷軋鋼板固定,分別將底漆和面漆過濾后裝入1-1.5 mm噴嘴的兩支噴槍�,底漆噴涂厚度約30 um,面漆噴涂厚度約15 um���;

(4)將噴涂好的樣板在120℃下表干5min����,之后在280℃下烘干15 min�,得到最終耐高溫防腐水性涂層�。

3 結(jié)果與討論

3.1 改性聚苯胺復(fù)合材料的表征

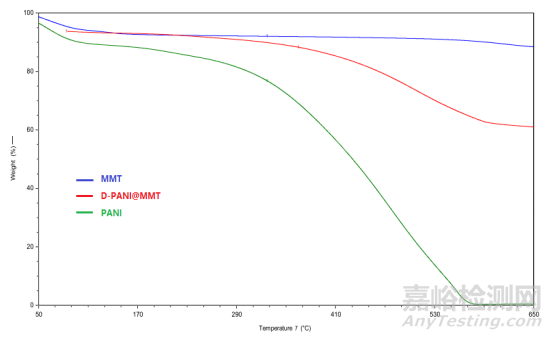

3.1.1 熱重分析

對(duì) PANI����、MMT 以及 D-PANI@MMT進(jìn)行綜合熱分析,其熱失重變化如圖3所示���?���?梢钥闯?��,PANI從室溫升溫至200℃的階段����,有5%左右的失重率�,主要是材料表面的游離水和殘留的苯胺小分子受熱脫出;從300℃-600℃階段���, PANI的從285℃左右開始分子鏈斷裂�,逐步到氫氧鍵結(jié)構(gòu)骨架斷裂���,直至全部氧化���,失重率達(dá)95%�。MMT從室溫升溫至100℃的階段����,也有5%左右的失重率,主要是材料表面的游離水受熱脫出����,在550℃-650℃有8%左右的失重率,主要是蒙脫土層間的結(jié)構(gòu)水受熱后從層間逸出�,造成失重。D-PANI@MMT從室溫至 100℃失重率約3.6%���,仍然為失去游離水脫出,從285℃-600℃之間失重率約30%�,可認(rèn)為是負(fù)載在MMT上的PANI不斷分解直至完全和少量蒙脫土層間的結(jié)構(gòu)水脫出所致。 綜上���,熱重曲線的失重溫度與重量證明PANI的存在����,苯胺在MMT的層間發(fā)生了聚合反應(yīng)���。

圖3 樣品熱重曲線

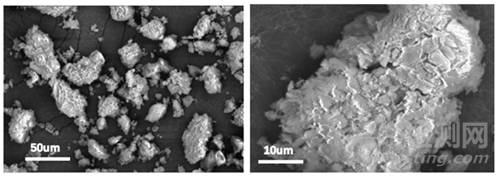

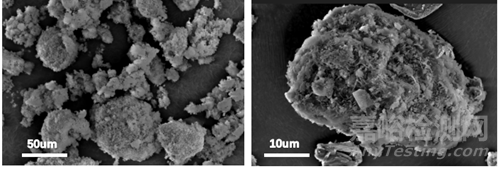

3.1.2 形貌分析對(duì)MMT 以及 D-PANI@MMT進(jìn)行 SEM 分析���,圖4 顯示MMT的顆粒形貌比較均勻����,放大后可以看到其表面的明顯的層狀結(jié)構(gòu)���,與理論報(bào)道的片層結(jié)構(gòu)一致���。圖5中顯示原位合成的D-PANI@MMT的顆粒明顯變大,且表面及片層間有明顯的聚合物接入���,表明PANI在MMT上負(fù)載良好�。

圖4 MMT的SEM圖

圖5 D-PANI@MMT的SEM圖

3.2 涂層性能表征

3.2.1 膜厚及針孔缺陷測(cè)試

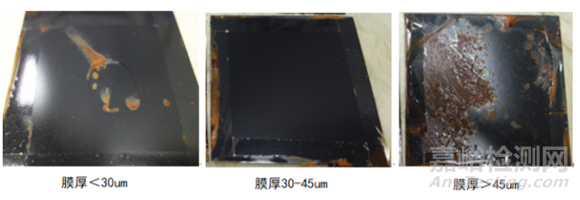

采用濕海綿檢漏儀對(duì)涂層進(jìn)行微觀針孔檢測(cè)�,結(jié)果表明當(dāng)涂層膜厚<30 um時(shí),存在明顯針孔缺陷�,通過鹽霧測(cè)試可以看出針孔位置會(huì)率先出現(xiàn)銹點(diǎn)。當(dāng)膜厚≥30um后����,針孔缺陷消失且鹽霧測(cè)試10天后無明顯銹點(diǎn)。但實(shí)驗(yàn)表明當(dāng)膜厚>45um后,涂層在烘烤干燥后會(huì)出現(xiàn)爆裂現(xiàn)象�,鹽霧測(cè)試看到在爆裂位置出現(xiàn)整片銹點(diǎn)。因此����,后續(xù)確定涂層最佳噴涂膜厚在30-45um之間。

圖6 涂層不同膜厚的防腐效果圖

3.2.3 常溫/高溫防腐性能測(cè)試

常溫鹽霧測(cè)試:將制好的樣品的背面(未噴涂層)及涂層面邊緣用密封膠帶封閉���,按要求放入符合國標(biāo)要求的中性鹽霧箱�,每24小時(shí)取出記錄涂層表面銹點(diǎn)情況����,連續(xù)測(cè)試240小時(shí)。涂層表面未出現(xiàn)明顯銹點(diǎn)判定為合格����。

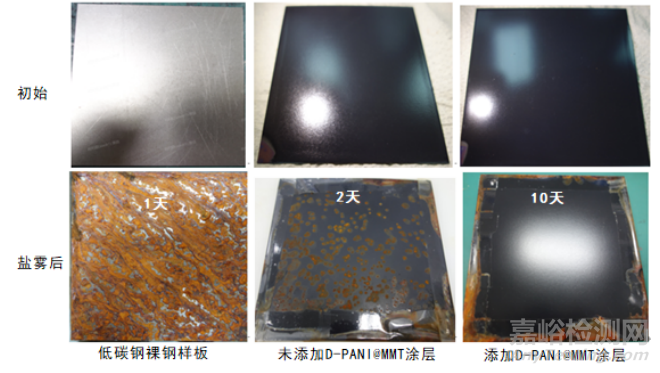

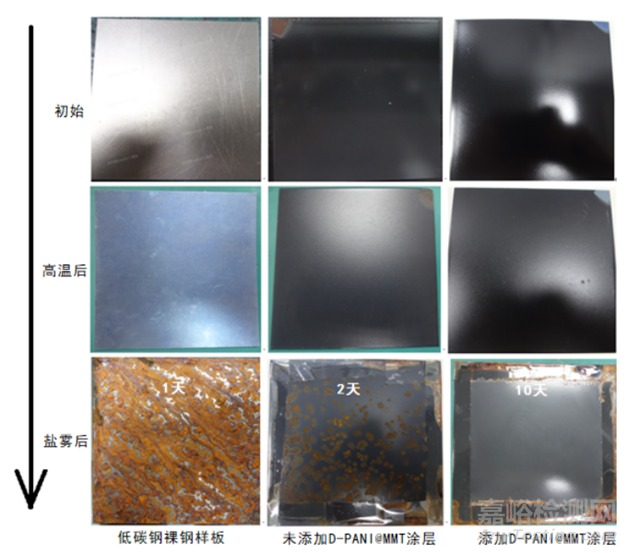

常溫鹽霧測(cè)試表明(圖7)低碳鋼裸鋼樣板在24小時(shí)之內(nèi)就會(huì)發(fā)生大面積腐蝕。未添加D-PANI@MMT涂層樣品在放置48小時(shí)后����,表面出現(xiàn)較多點(diǎn)銹����,無明顯防腐性能。添加D-PANI@MMT涂層樣品的240小時(shí)后,表面無任何銹點(diǎn)且表面光澤度良好�,說明添加了D-PANI@MMT防腐填料的涂層具有優(yōu)異的防腐性能。

圖7 常溫中性鹽霧測(cè)試前后

高溫鹽霧測(cè)試:將制好的樣品放入設(shè)置恒溫為400℃的馬弗爐�,連續(xù)燒20小時(shí)后冷卻至室溫,按照常溫鹽霧操作放入中性鹽霧箱�,每24小時(shí)取出記錄涂層表面銹點(diǎn)情況,連續(xù)測(cè)試240小時(shí)����。涂層表面未出現(xiàn)明顯銹點(diǎn)判定為合格。

高溫鹽霧測(cè)試表明(圖8)低碳鋼裸鋼樣板和未添加D-PANI@MMT涂層樣品在400℃連續(xù)燒20小時(shí)400連續(xù)高溫后���,再放入鹽霧箱會(huì)在24小時(shí)之內(nèi)發(fā)生大面積腐蝕����,無任何耐高溫防腐性能����。而添加D-PANI@MMT涂層在樣品在400℃下連續(xù)燒20小時(shí)的,表面光澤度略有下降�,這是由于在高溫灼燒下,涂層中的硅油組分揮發(fā)造成�。再放入鹽霧箱240小時(shí)后,涂層表面無任何銹點(diǎn)���,進(jìn)一步說明添加了D-PANI@MMT防腐填料的涂層在高溫高濕環(huán)境下仍具有優(yōu)異的防腐性能����。

改性聚苯胺水性陶瓷涂層,有效改善了聚苯胺材料在水性涂料中的均勻分散問題����, 同時(shí)可提升材料的力學(xué)性能和熱穩(wěn)定性,使得涂層在高溫下使用展現(xiàn)出良好的熱穩(wěn)定性和防腐性能����。

圖8 高溫中性鹽霧測(cè)試后

3.2.2 電化學(xué)腐蝕性能測(cè)試

配制濃度為5 wt.% (質(zhì)量分?jǐn)?shù))的NaCl溶液模擬海洋腐蝕環(huán)境,取添加/未添加D-PANI@MMT涂層樣品作為工作電極(測(cè)試面積為1cm2)����、炭棒電極為參比電極,利用自帶鉑對(duì)電極的平板腐蝕電解池進(jìn)行電化學(xué)測(cè)試�,以低碳鋼裸鋼作為對(duì)比。每次測(cè)試之前先進(jìn)行開路電位(OCP)穩(wěn)定性確認(rèn)����,之后再進(jìn)行電化學(xué)阻抗譜(EIS)及極化曲線測(cè)試。

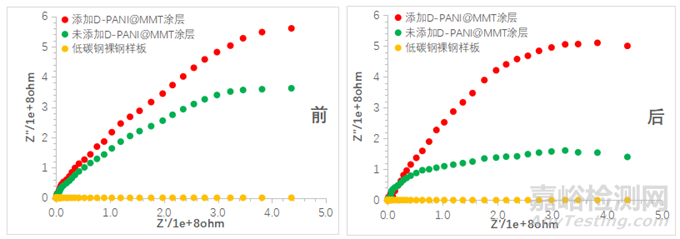

分別測(cè)試各樣品的初始狀態(tài)和NaCl溶液浸泡10天后的電化學(xué)阻抗譜(EIS)���,對(duì)比分析各涂層的防腐性能����。圖9顯示了各涂層浸泡前后的Nyquist圖譜����,可以看到添加D-PANI@MMT的涂層樣板的容抗弧半徑在浸泡10天后雖然稍有變小,但仍然維持在較大范圍�;未添加D-PANI@MMT的涂層樣板的容抗弧半徑在浸泡10天后迅速縮小,說明涂層防腐性能快速下降����;而低碳鋼裸樣板浸泡前后表明其極易發(fā)生腐蝕。

圖9 涂層浸泡10天前后的Nyquist圖

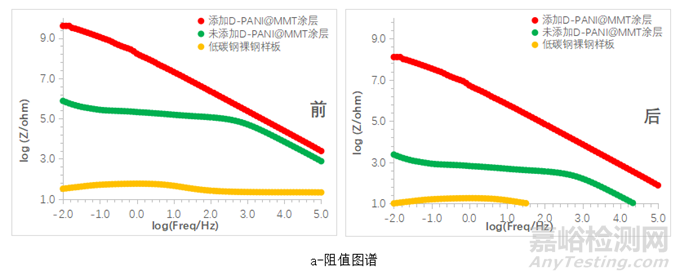

圖10顯示了各涂層浸泡前后的Bode圖譜���,其中在阻值圖中可以看到����,添加D-PANI@MMT的涂層樣板在浸泡10天后�,阻抗值在中低頻區(qū)域有所下降,但仍然維持在108以上的數(shù)量級(jí)���,說明防腐性能依然優(yōu)異���;未添加D-PANI@MMT的涂層樣板在浸泡10天后���,阻抗值在全頻區(qū)都出現(xiàn)了大幅度下降,說明涂層防腐性能迅速下降����。

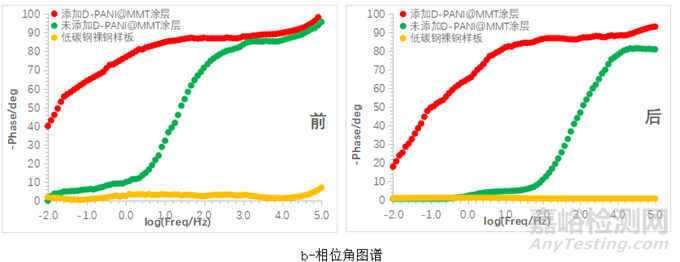

在相位角圖中可以看出,隨著浸泡時(shí)間的增加���,添加D-PANI@MMT涂層樣品的相位角整體稍微向小角度移動(dòng)���,在中低頻區(qū)域更明顯,說明涂層的電阻性質(zhì)有下降����,電容性質(zhì)增強(qiáng),與阻值圖結(jié)論一致�;未添加D-PANI@MMT的涂層樣板在浸泡10天后,相位角整體向小角度移動(dòng)���,且幅度較大���,與阻抗值快速下降結(jié)論相符合。

圖10 涂層浸泡10天前后的Bode圖(a-阻值圖譜����,b-相位角圖譜)

3.3烤箱應(yīng)用研究

將添加D-PANI@MMT的涂層進(jìn)行烤箱整機(jī)長(zhǎng)期防腐壽命驗(yàn)證����,結(jié)果表明整機(jī)在完成370個(gè)循環(huán)使用周期后���,觀察涂層表面無任何銹點(diǎn),無脫落現(xiàn)象(圖11所示)�。

圖11 長(zhǎng)運(yùn)370個(gè)循環(huán)后烤箱涂層

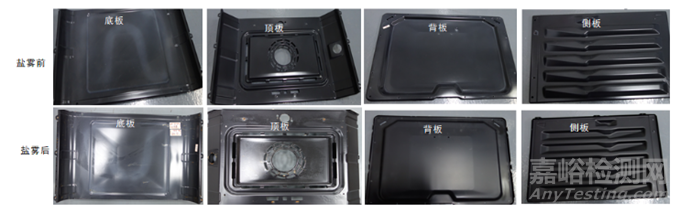

將完成370個(gè)循環(huán)后的烤箱腔體面板放入鹽霧箱進(jìn)行防腐測(cè)試,10天后觀察涂層銹點(diǎn)情況�,圖12表明在進(jìn)行鹽霧測(cè)試后,添加D-PANI@MMT的涂層未出現(xiàn)明顯銹點(diǎn)����,說明該涂層在烤箱上的實(shí)際應(yīng)用,顯示出優(yōu)異的防腐性能�。

圖12 長(zhǎng)運(yùn)涂層10天鹽霧測(cè)試后

4 結(jié)論與展望

本文以十二烷基苯磺酸(DBSA)對(duì)聚苯胺(PANI)進(jìn)行水性改性,同時(shí)以蒙脫土(MMT)為載體進(jìn)行復(fù)合����,有效改善了聚苯胺在水性涂料體系中的分散均勻性,制備的聚苯胺類復(fù)合涂層對(duì)鋼材的腐蝕防護(hù)取得了理想的效果���。通過常溫和高溫鹽霧�、電化學(xué)測(cè)試表明,涂層在400℃下連續(xù)燒20小時(shí)后���,仍能保持鹽霧性能>240小時(shí)�,阻抗值>108���,顯示良好的防護(hù)效果�。在烤箱整機(jī)上驗(yàn)證測(cè)試370循環(huán)后再鹽霧測(cè)試10天���,涂層表面無明顯銹點(diǎn)���。

聚苯胺(PANI)本身具備優(yōu)異的防腐性能,但因其疏水不易溶的物理性質(zhì)���,制約了在產(chǎn)業(yè)化大規(guī)模的應(yīng)用���,后續(xù)隨著聚苯胺(PANI)的改性以及二元及多元復(fù)合研究的深入,有望實(shí)現(xiàn)工業(yè)化應(yīng)用���。