作為動力傳遞與運動系統(tǒng)的“骨骼”���,軸類零件(如曲軸、半軸�、傳動軸、轉(zhuǎn)向節(jié)臂等)承擔著扭矩傳遞����、載荷支撐及精密運動導(dǎo)向的核心功能。其失效不僅會導(dǎo)致機械����、設(shè)備或車輛動力中斷、操控失穩(wěn)����,更可能引發(fā)嚴重安全事故;同時����,頻繁的非預(yù)期失效也會大幅增加零部件制造企業(yè)的售后成本及品牌聲譽損失。

本文將從技術(shù)視角系統(tǒng)解析軸類零件的常見失效模式���、分析方法及典型案例����,為您揭示“如何通過科學(xué)失效分析實現(xiàn)質(zhì)量改進與風險防控”。

一����、軸類零件的常見失效模式

軸類零件的失效本質(zhì)是材料性能、工況載荷與環(huán)境條件共同作用下的失效行為����,常見模式可分為以下幾類:

1. 疲勞斷裂(占比70%以上)

疲勞斷裂是軸類零件最主要的失效形式,尤其在承受循環(huán)載荷的曲軸�、傳動軸、半軸等部件中高發(fā)�。其特點是:

1)裂紋源:多位于應(yīng)力集中區(qū)域。

2)斷口特征:宏觀可見“貝紋線”與“瞬斷區(qū)”�;微觀表現(xiàn)為疲勞輝紋及韌窩形貌。

3)觸發(fā)因素:循環(huán)應(yīng)力幅值超標����、表面加工缺陷(刀痕、磕碰傷)等����。

2. 磨損失效

磨損主要發(fā)生在滑動或滾動接觸的軸類部件(如輪轂軸承軸頸����、變速器輸出軸)���,按機理可分為:

1)磨粒磨損:外界硬質(zhì)顆粒(泥沙、金屬碎屑)嵌入摩擦副表面�,劃傷接觸區(qū)。

2)粘著磨損:接觸表面因高溫高壓發(fā)生金屬粘合����,隨相對運動撕裂形成溝槽。

3)微動磨損:軸與配合件(如軸承�、齒輪)在振動載荷下發(fā)生微幅相對滑動,導(dǎo)致表面氧化-磨損循環(huán)���,最終出現(xiàn)紅銹色磨屑(Fe?O?為主)���。其它失效模式還有變形失效、腐蝕失效等�。

二、軸類零件失效分析方法

針對軸類零件的失效�,采用“信息采集-宏觀初判-微觀驗證-機理溯源-改進建議”的全流程分析框架,結(jié)合多維度檢測技術(shù)���,精準定位失效根因�。以下為核心步驟:

1. 信息采集與失效場景還原

1)基礎(chǔ)信息:零件材料(牌號、熱處理狀態(tài))����、尺寸公差、表面處理等�。

2)工況數(shù)據(jù):使用環(huán)境(溫度、濕度�、腐蝕介質(zhì))、載荷譜(最大/最小扭矩�、循環(huán)頻率)、匹配部件(如軸承型號����、齒輪齒數(shù)等)。

3)歷史記錄:生產(chǎn)批次���、裝配工藝�、維修記錄(是否更換過配件)����。

2. 宏觀與無損檢測:鎖定失效位置與類型

1)外觀檢查:觀察裂紋位置、磨損形態(tài)、腐蝕產(chǎn)物顏色等���。

2)無損檢測:磁粉探傷����、滲透檢測���、工業(yè)CT等。

3)尺寸測量:三坐標測量(圓度�、圓柱度、鍵槽對稱度)����;

3. 失效模式判斷

根據(jù)送檢軸類樣品狀態(tài)宏觀分析初步判斷失效大類,如斷裂/開裂���、磨損����、變形����、還是腐蝕等,然后進一步微觀分析,對失效模式進行確認����。

4. 材料與性能分析:驗證制造符合性

1)化學(xué)成分分析:直讀光譜儀;

2)力學(xué)性能:室溫/高溫拉伸���、沖擊韌性�、硬度���、扭轉(zhuǎn)強度等����;

3)微觀組織:金相分析(觀察晶粒度����、表面脫碳層等)。

失效分析工程師將以上各部分數(shù)據(jù)歸納總結(jié)�,得出導(dǎo)致失效的原因,然后與專家顧問團隊討論確保分析結(jié)論準確����,并提出針對性改進建議。

三����、典型案例

某曲軸單拐臺架疲勞試驗早期開裂分析

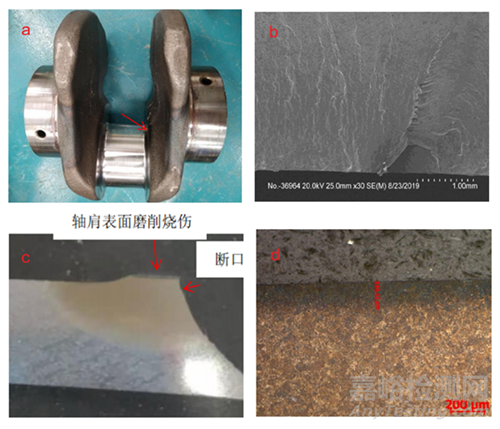

某曲軸(材料C38N2)單拐疲勞試驗5.96萬次在連桿頸圓角與端面相交處開裂�。圖1a為試驗單拐外觀���,箭頭所示為裂紋位置����,裂紋打開后斷口微觀觀形貌如圖1b���,放射紋均收斂指向表面,為圓角附近表面線起源疲勞開裂���。

取斷口源區(qū)截面金相樣品�,制樣腐蝕后觀察如圖1c���,斷口源區(qū)附近軸肩表面存在磨削燒傷層�,圖1d在金相顯微鏡下測試磨削燒傷層深度約0.14mm���。曲軸表面磨削燒傷層測試硬度為448-473HV0.2�,表面正常區(qū)域測試硬度為567-578 HV0.2����,磨削燒傷區(qū)域硬度明顯降低����。分析認為����,曲軸單拐早期疲勞開裂為表面磨削燒傷,疲勞強度降低導(dǎo)致���。建議改進曲軸磨削工藝���,對磨削過程冷卻潤滑進行合理控制。

曲軸開裂分析過程照片