摘要:高密度發(fā)泡材料因其優(yōu)異的力學性能和舒適性,在座椅制造領(lǐng)域得到廣泛應用�。通過系統(tǒng)研究發(fā)泡材料的微觀結(jié)構(gòu)特征、力學性能參數(shù)及其與人體工程學的關(guān)系��,建立了發(fā)泡材料物性參數(shù)與座椅舒適性的量化模型����。發(fā)泡材料的孔徑分布、氣泡壁厚度和交聯(lián)密度對座椅的承壓性�、回彈性和溫度調(diào)節(jié)能力具有顯著影響?���;谏鲜霭l(fā)現(xiàn),通過優(yōu)化發(fā)泡工藝參數(shù)����,構(gòu)建了座椅發(fā)泡材料的性能評價體系,為提升座椅舒適性提供了技術(shù)支持��。關(guān)鍵詞:高密度發(fā)泡材料����;座椅舒適性;力學性能��;人體工程學��;結(jié)構(gòu)設計

0 引言

座椅舒適性是衡量交通工具�、辦公家具等產(chǎn)品品質(zhì)的重要指標,直接影響用戶的使用體驗和身心健康����。高密度發(fā)泡材料憑借其獨特的物理化學性質(zhì),在座椅舒適性設計中發(fā)揮著不可替代的作用��。隨著人們對乘坐舒適性需求的不斷提升�,高密度發(fā)泡材料在汽車座椅領(lǐng)域的應用研究愈加深入。高密度發(fā)泡材料憑借其特有的微觀結(jié)構(gòu)和力學性能��,能有效提升座椅的支撐性����、減振性和溫度適應性����。深入研究高密度發(fā)泡材料的性能及其在座椅舒適性設計中的作用��,對提升座椅產(chǎn)品質(zhì)量具有重要的理論意義和實用價值�。

1 高密度發(fā)泡材料性能分析

1.1 物理力學性能分析

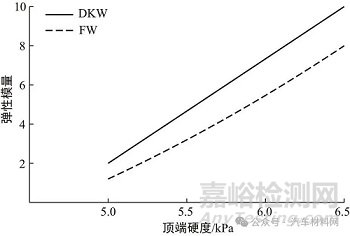

高密度發(fā)泡材料在座椅應用中展現(xiàn)出優(yōu)異的物理力學性能[1]。根據(jù)大眾汽車集團制定的PV 3410《汽車內(nèi)飾件用高分子材料測試——壓陷硬度與彈性測定》測試標準��,通過320 N壓力下產(chǎn)生的壓陷變形量(EW)和回彈變形量(ESW)及480 N回程壓陷數(shù)據(jù)來表征材料的力學性能��。當固定密度為65 kg/m³時����,發(fā)泡材料的阻尼系數(shù)(DKW)隨厚度的增加呈線性增長趨勢。當厚度為80 mm且頂端硬度(CFD)在5.5~6.2 kPa范圍內(nèi)時�,阻尼系數(shù)(DKW)與彈性系數(shù)(FW) 達到最佳平衡,此時(DKW+FW)>10 且|FW-DKW|<2��。滯后損失率與材料厚度顯著相關(guān):當厚度在60 mm 以下時����,滯后損失率隨厚度的增加而降低;當厚度在60 mm 以上時��,滯后損失率趨于穩(wěn)定。材料在320 N 的加載和卸載過程中��,壓陷曲線面積差值反映了能量損耗特性�,該特性與座椅的減振緩沖效果直接相關(guān)。當發(fā)泡材料的密度為70 kg/m³時����,座墊區(qū)域?qū)? 250 N動態(tài)沖擊載荷(相當于75 kg人體質(zhì)量產(chǎn)生的沖擊載荷的3倍)的承載能力最佳��。在-30~70 ℃時�,高密度發(fā)泡材料的永久變形率保持在1%以下,展現(xiàn)出優(yōu)異的環(huán)境適應性��。

1.2 微觀結(jié)構(gòu)表征

高密度發(fā)泡材料的微觀結(jié)構(gòu)主要由閉孔泡沫單元構(gòu)成�。掃描電子顯微鏡觀察結(jié)果表明,當密度為65~70 kg/m³時�,材料形成穩(wěn)定的三維網(wǎng)狀結(jié)構(gòu),氣泡平均直徑為200~300 µm��,氣泡壁厚度為15~25 µm�。聚氨酯分子鏈通過化學交聯(lián)形成三維網(wǎng)絡結(jié)構(gòu),當交聯(lián)密度達到4.5×104 mol/m³時�,材料呈現(xiàn)最佳力學性能。氣泡結(jié)構(gòu)的均勻性直接決定壓陷變形的各向同性��,當氣泡尺寸分布系數(shù)在0.3 以下時,材料可獲得理想性能��。由分析可知�,增加異氰酸酯指數(shù)(95~109)能提升材料硬度,但會導致氣泡結(jié)構(gòu)規(guī)整性下降�。在濕熱環(huán)境(50 ℃,95% RH)測試中��,高硬度高密度樣品(密度為70 kg/m³)的永久變形率最低����,這與其致密的微觀結(jié)構(gòu)密切相關(guān)。在熱環(huán)境(70 ℃��,50% RH)測試中�,發(fā)泡材料的永久變形率隨密度的增加而降低;當密度達到70 kg/m³時�,永久變形率可控制在2%以下。

2 座椅舒適性影響因素分析

2.1 人體工程學參數(shù)測定

座椅人體工程學參數(shù)測定采用標準測試裝置��,該裝置包括座椅靜荷重試驗機����、激光標線儀、旋轉(zhuǎn)平臺與角度測量儀等[2]。測量基準點設定在人體髖關(guān)節(jié)點(hip point, H 點)�,該點由軀干線與大腿線的交叉位置確定。通過測量發(fā)現(xiàn)����,當發(fā)泡材料密度為65 kg/m³,且頂端硬度在5.5~6.2 kPa 范圍內(nèi)時��,材料展現(xiàn)最佳支撐性����。座墊測試區(qū)域標準取樣尺寸為250 mm×350 mm×5 mm��,采用直徑為50 mm 的壓頭進行力學性能測試�。數(shù)據(jù)顯示,當壓力為320 N時��,不同樣品的壓陷變形量隨厚度的增加而增大��;厚度在40 mm 以內(nèi)時�,頂端硬度的變化對壓陷變形量的影響不顯著。由分析可知�,通過下述方法可有效評估座椅支撐性:在H 點上方35 mm 處標記a點,再向下移動標記b 點����,然后使用靜荷重試驗機在a 點施加350 N標準載荷��,并將加載速度控制在200 mm/min��。試驗采用5 N的初始載荷進行預壓處理�,確保測量結(jié)果的準確性和可重復性�。靠背測試時�,以H 點為中心,沿軀干線方向垂直粘貼美紋紙�,每隔50 mm 標記測量點,結(jié)合數(shù)據(jù)采集完成人體工程學參數(shù)的全面評估��。

2.2 壓力分布特征研究

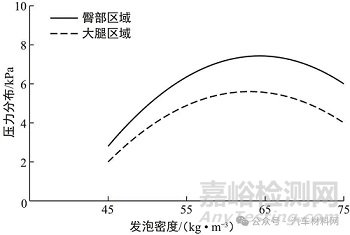

壓力分布測試采用標準化方法�,對座椅承壓特性進行系統(tǒng)評估。壓力分布測試中�,當發(fā)泡材料密度為65 kg/m³時,發(fā)泡硬度與壓力分布顯著相關(guān)�。由分析可知,高硬度發(fā)泡材料(密度為70 kg/m³)在承受2 250 N動態(tài)沖擊載荷(相當于75 kg 人體質(zhì)量產(chǎn)生的沖擊載荷的3 倍)時����,能表現(xiàn)出優(yōu)異的壓力分散性能。在測試過程中����,當發(fā)泡材料厚度為80 mm 時��,阻尼系數(shù)(DKW)與彈性系數(shù)(FW)達到最佳平衡�,此時(DKW+FW)>10 且|FW-DKW|<2�。壓力分布與發(fā)泡密度的關(guān)系如圖1 所示。當發(fā)泡材料處于高硬度����、高密度狀態(tài)時,壓陷程度最小����,這與其內(nèi)部結(jié)構(gòu)致密性直接相關(guān)。在干熱環(huán)境(70 ℃����,50% RH)測試中����,高硬度高密度樣品的永久變形率最低,而低硬度低密度樣品(密度為45 kg/m³)的永久變形率超過65%��。壓力測試結(jié)果表明����,4號座墊(高硬度高密度樣品��,密度為70 kg/m³)的塌陷情況最輕微��,2 號座墊(高硬度低密度樣品��,密度為45 kg/m³)次之�,而1 號和3 號座墊出現(xiàn)明顯塌陷����,塌陷深度為2~3 mm,且塌陷量呈中心向外遞減分布�。

圖1 壓力分布與發(fā)泡密度關(guān)系

2.3 溫濕度調(diào)節(jié)性能評價溫濕度調(diào)節(jié)性能評價采用標準環(huán)境模擬測試。樣品尺寸均為100 cm×100 cm×50 cm�,通過對比試驗前后的高度計算永久變形率,在A 組濕熱環(huán)境(50 ℃�,95% RH)、B 組干熱環(huán)境(70 ℃��,50% RH)�、C 組常溫環(huán)境(23 ℃,50% RH)和D 組低溫環(huán)境(-30 ℃��,50% RH)4 種工況下��,高密度發(fā)泡材料的性能存在顯著差異。溫濕度測試中����,在D 組低溫環(huán)境下發(fā)泡材料的平均永久變形率最低,而在B 組干熱環(huán)境下發(fā)泡材料的平均永久變形率最高��;在A 組濕熱環(huán)境下����,低硬度低密度發(fā)泡材料(密度為45 kg/m³)的永久變形率最高,高硬度高密度發(fā)泡材料(密度為70 kg/m³)的永久變形率最低��;在C 組常溫環(huán)境和D 組低溫環(huán)境下�,所有樣品的永久變形率基本維持在1%左右。在高溫(50 ℃以上)��、高濕(70% RH 以上)環(huán)境下����,長期受壓的發(fā)泡材料的永久變形率顯著增加����,而在低溫和常溫環(huán)境下,發(fā)泡材料的永久變形率相對較小��。

3 發(fā)泡材料結(jié)構(gòu)優(yōu)化設計

3.1 密度梯度分布設計基于人體工程學原理進行高密度發(fā)泡材料的密度梯度分布設計,建立密度與承壓的數(shù)學關(guān)系模型:

式中�,ρ(x,y)為任意點的密度值;(x,y)為任意點的坐標����;ρ0為基礎(chǔ)密度;k1為密度增量系數(shù)����;(x0,y0)為最大承壓點的坐標�;σx和σy為密度分布標準差。

當臀部區(qū)域的密度為70 kg/m³�,大腿中部和前部區(qū)域的密度為57 kg/m³時,壓力刺激作用相對較弱[3]�。通過對比4 種樣品(1 號為45 kg/m³的低硬度樣品,2 號為45 kg/m³的高硬度樣品��,3 號為70 kg/m³的低硬度樣品�,4 號為70 kg/m³的高硬度樣品) 發(fā)現(xiàn),在濕熱環(huán)境(50 ℃�,95% RH)下,高硬度高密度樣品(4號樣品)的永久變形率最低��。密度梯度分布設計能使人體質(zhì)量以較大接觸面積分布在座墊上��,有效提升局部舒適感。研究表明��,在乘坐區(qū)域采用低硬度發(fā)泡材料��,在支撐區(qū)域采用高硬度發(fā)泡材料����,并結(jié)合隔料槽的設計方案,能有效提升座椅耐久性����。

3.2 彈性模量調(diào)控方法

彈性模量調(diào)控通過優(yōu)化發(fā)泡配方實現(xiàn)����。采用聚醚多元醇、聚酯多元醇作為主要原料����,將異氰酸酯指數(shù)控制在95~109范圍內(nèi)����,并結(jié)合乙二醇����、丙二醇等擴鏈劑的使用,能有效提升材料性能��。彈性性能評估中��,當發(fā)泡厚度為80 mm 且頂端硬度在5.5~6.2 kPa 范圍內(nèi)時�,材料展現(xiàn)最佳彈性性能�,此時(DKW+FW)>10 且|FW-DKW|<2�;在320 N 的標準載荷下,高硬度樣品(密度為70 kg/m³)的阻尼系數(shù)(DKW)和彈性系數(shù)(FW)達到最佳平衡����。彈性模量與頂端硬度的關(guān)系如圖2所示。

圖2 彈性模量與頂端硬度關(guān)系

通過甲苯二異氰酸酯(TDI)和二苯基甲烷二異氰酸酯(MDI) 的合理配比����,材料在不同溫度(-30 ℃����、23 ℃�、50 ℃��、70 ℃)下均表現(xiàn)出穩(wěn)定的彈性模量����,在高溫(50 ℃)、高濕條件下��,永久變形率保持在較低水平。

3.3 減振性能優(yōu)化方法

減振性能優(yōu)化主要通過控制滯后損失實現(xiàn)�。當發(fā)泡材料厚度在60 mm 以下時��,滯后損失隨厚度的增加呈下降趨勢��;厚度在60 mm 以上時,滯后損失趨于穩(wěn)定�。標準厚度(80 mm)的測試中,4 號樣品(高硬度,密度為70 kg/m³)的塌陷情況最輕微��,而1 號樣品(低硬度��,密度為45 kg/m³)在壓縮過程中結(jié)構(gòu)遭到破壞����。在車輛行駛過程中,座椅承受的沖擊載荷可達到人體質(zhì)量的3 倍以上��,因此設計彈簧時以2 250 N (假設人體質(zhì)量為75 kg) 作為參考值�。數(shù)據(jù)分析表明�,在B 組干熱環(huán)境(70 ℃,50% RH)下高硬度發(fā)泡材料的永久變形率最低�,展現(xiàn)出優(yōu)異的減振性��。比較各個樣品的性能��,2 號樣品(高硬度,密度為45 kg/m³) 僅出現(xiàn)輕微塌陷�,而3 號樣品(低硬度�,密度為70 kg/m³)雖密度較大��,但變形量相對較大。這表明硬度對減振性的影響更顯著��。

4 座椅舒適性評價與應用驗證

4.1 舒適性評價指標體系

座椅舒適性評價指標體系嚴格遵循PV 3410 測試標準�。阻尼系數(shù)(DKW)為320 N 加載和卸載數(shù)據(jù)的差值,彈性系數(shù)(FW)為480 N 卸載值與320 N 卸載值的差值。座墊舒適性判定標準為(DKW+FW)>10 且|FW-DKW|<2����。在發(fā)泡材料厚度為80 mm 的工況下����,當頂端硬度在5.5~6.2 kPa 范圍內(nèi)時�,達到最優(yōu)舒適性指標。滯后損失是量化參數(shù)�。當材料厚度在60 mm 以下時,滯后損失呈遞減趨勢;當材料厚度在60 mm 以上時����,滯后損失的數(shù)值趨于穩(wěn)定�。標準化測試數(shù)據(jù)包含壓陷變形量(EW)��、回彈變形量(ESW)及480 N 回程壓陷數(shù)據(jù)三項核心指標[4]����。密度為65 kg/m³的發(fā)泡材料能展現(xiàn)理想的承壓性,而57~67 kg/m³的密度梯度分布方案可獲得最優(yōu)舒適性評分����。在濕熱環(huán)境(50 ℃,95% RH)下��,高硬度高密度(70 kg/m³)樣品的永久變形率最低����,低硬度低密度(45 kg/m³)樣品的永久變形率最高�,相關(guān)對比數(shù)據(jù)驗證了評價體系的可靠性�。

4.2 力學性能測試方法

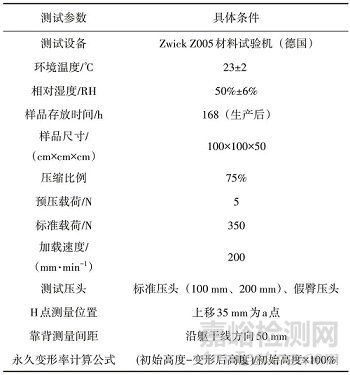

力學性能測試在德國Zwick Z005 材料試驗機上進行����。發(fā)泡材料力學性能測試參數(shù)與條件見表1,環(huán)境溫度嚴格控制在(23±2)℃�,相對濕度控制在(50%±6%) RH�。測試樣品分為4 組:1 號樣品(低硬度�,45 kg/m³)、2 號樣品(高硬度,45 kg/m³)����、3號樣品(低硬度,70 kg/m³)�、4 號樣品(高硬度����,70 kg/m³)����。所有測試均在樣品生產(chǎn)168 h 后進行����。樣品尺寸為100 cm×100 cm×50 cm,壓縮比例設定為75%�,永久變形率采用以下計算公式:(初始高度-變形后高度)/初始高度×100%��。測試過程中分別采用標準壓頭(100 mm����、200 mm)和假臀壓頭進行加載��,結(jié)果顯示壓頭規(guī)格對測試結(jié)果無顯著影響��。在不同工況下��,材料性能差異顯著:在干熱環(huán)境(70 ℃�,50% RH)下����,1 號和3 號樣品的永久變形率超過65%����;在常溫(23 ℃)和低溫(-30 ℃)條件下����,各樣品的永久變形率穩(wěn)定在1%����。座椅靜荷重試驗采用標準壓頭,在H 點上方35 mm處施加350 N 標準載荷�,加載速度控制在200 mm/min,通過施加5 N的預壓載荷確保測量精度。

表1 發(fā)泡材料力學性能測試參數(shù)與條件注:

測試前��,樣品需在標準環(huán)境下放置至少24 h�。

4.3 應用效果分析

實車驗證數(shù)據(jù)顯示��,高密度(70 kg/m³)發(fā)泡材料座椅在承受2 250 N 動態(tài)沖擊載荷時性能優(yōu)異����,完全滿足75 kg 乘員3 倍沖擊力的承載要求��。在座墊塌陷度測試中����,4 號樣品的塌陷量最小�,2 號樣品次之,1 號和3 號樣品的塌陷深度達2~3 mm����,且塌陷量呈中心向外遞減分布[5]��。在靠背性能測試中��,1 號樣品出現(xiàn)局部彈簧外露����,3 號樣品的變形量較大但未發(fā)生彈簧外露�,4 號樣品的塌陷量最小,2 號樣品僅出現(xiàn)輕微塌陷�。在高溫(50 ℃以上)、高濕(70% RH 以上)環(huán)境下的長期壓縮試驗中,高硬度高密度樣品的永久變形率增加幅度最小。測試數(shù)據(jù)表明����,優(yōu)化后的座椅發(fā)泡結(jié)構(gòu)能在-30~70 ℃全溫度范圍內(nèi)保持良好的穩(wěn)定性。密度梯度分布設計方案在乘坐區(qū)域采用低硬度發(fā)泡材料�,在支撐區(qū)域采用高硬度發(fā)泡材料��,配合隔料槽設計,顯著提升了座椅的耐久性與舒適性����。

5 結(jié)論

通過系統(tǒng)研究高密度發(fā)泡材料在座椅舒適性設計中的應用,闡明了發(fā)泡材料微觀結(jié)構(gòu)與宏觀性能的關(guān)系����,建立了材料性能與座椅舒適性的評價體系。研究表明��,優(yōu)化發(fā)泡材料的結(jié)構(gòu)設計和性能參數(shù)能有效提升座椅的整體舒適性����。這些研究成果為座椅產(chǎn)品的開發(fā)提供了重要的技術(shù)支撐��,對推動座椅制造技術(shù)進步具有積極意義����。發(fā)泡材料的密度梯度分布、彈性模量調(diào)控和減振性能優(yōu)化為提升座椅舒適性提供了新思路。未來還需進一步探索新型發(fā)泡材料的開發(fā)及其在不同應用場景下的性能優(yōu)化��,以期為提升座椅舒適性提供更多技術(shù)方案����。