摘 要:智能裝配產(chǎn)線通過自動化和實時監(jiān)控提升了生產(chǎn)效率和裝配可靠性�����。針對航天某產(chǎn)品的智能裝配產(chǎn)線進行了可靠性研究�����。首先,采用過程失效模式與影響分析(PFMEA)方法�����,對立體庫倉儲系統(tǒng)、自動導(dǎo)引車(AGV)送料系統(tǒng)���、機器人夾取系統(tǒng)、傳感器檢測系統(tǒng)�、測量系統(tǒng)及運送線的關(guān)鍵失效模式和潛在風(fēng)險進行了識別和評估�����。利用故障樹分析(FTA)方法�����,對識別出的關(guān)鍵失效模式進行了系統(tǒng)分析�����,深入探討了各系統(tǒng)的失效概率�����,并提出了相應(yīng)的優(yōu)化措施�,以提升智能裝配產(chǎn)線的可靠性和穩(wěn)定性�。

關(guān)鍵詞:智能裝配產(chǎn)線�;可靠性;過程失效模式與影響分析;故障樹分析

作者:蘇永超�;王夢姣;魏潔���;王惠民;張正巖

作者單位:北京新風(fēng)航天裝備有限公司

引 言

智能裝配產(chǎn)線依托自動化���、信息化和智能化技術(shù),提高生產(chǎn)效率和裝配一致性���,減少人為干預(yù)帶來的誤差�。然而�,智能裝配產(chǎn)線的復(fù)雜性也導(dǎo)致設(shè)備故障和系統(tǒng)失效風(fēng)險增加�����,進而影響裝配質(zhì)量�。因此,提高智能裝配產(chǎn)線的可靠性至關(guān)重要�����。

智能裝配產(chǎn)線可靠性是指智能制造系統(tǒng)在長期運行過程中保持高效���、穩(wěn)定、低故障率運行的能力�。其衡量指標(biāo)包括:設(shè)備平均無故障時間(MTBF)���、失效率���、生產(chǎn)節(jié)拍穩(wěn)定性�����、關(guān)鍵組件的穩(wěn)定性等�。

在現(xiàn)代制造業(yè)中,裝配是確保產(chǎn)品質(zhì)量和性能的關(guān)鍵�,尤其在航天制造業(yè)�����,裝配精度和可靠性直接影響產(chǎn)品安全�。自動化技術(shù)推動了智能裝配的發(fā)展���,提高了效率和一致性���,減少了人為錯誤�,但設(shè)備故障與系統(tǒng)復(fù)雜性仍影響其可靠性���。為應(yīng)對這些挑戰(zhàn)�����,一些國外航天企業(yè)借鑒汽車行業(yè)生產(chǎn)線理念�����,提升了裝配質(zhì)量與效率并降低了成本���。美國雷錫恩公司根據(jù)需求建立了包含柔性生產(chǎn)單元和數(shù)字化管理系統(tǒng)的先進裝配線[1]�。

失效模式與影響分析(FMEA)���,失效模式、影響及危害分析(FMECA) �����,以及故障樹分析(FTA)是航空�����、航天和核工業(yè)常用的可靠性分析方法�����。M Sadeghi 等人提出了結(jié)合 FTA�、FMECA和貝葉斯法提升醫(yī)用氣體出口可靠性的模型[2]。顧煜炯等人通過FMECA和FTA方法分析風(fēng)電設(shè)備故障���,排列主要故障因素�����,支持維修決策[3]�����。雷啟龍等人利用FMEA和FTA方法制定風(fēng)電機組故障維修策略[4]���。

FTA與FMEA(或 FMECA)在可靠性分析中相輔相成���,形成互補關(guān)系���。FTA通過自上而下的邏輯推演識別導(dǎo)致系統(tǒng)失效的關(guān)鍵路徑���, 適用于系統(tǒng)級故障分析���;而FMEA采用自下而上的方法,從組件級別識別潛在失效模式及其影響�����,通過風(fēng)險優(yōu)先級數(shù)(RPN)評估單個失效模式的風(fēng)險等級���。適用于早期設(shè)計優(yōu)化。將兩者結(jié)合起來�����,可以既從整體上分析系統(tǒng)的薄弱環(huán)節(jié)���,又能深入識別具體失效模式的影響,確保風(fēng)險評估的全面性[5]�。兩者結(jié)合有助于精準(zhǔn)制定改進措施�,提升智能裝配系統(tǒng)的可靠性�。

針對上述問題及研究方法,本文將過程失效模式與影響分析(PFMEA)方法應(yīng)用于智能裝配產(chǎn)線�����,對某航天產(chǎn)品的智能裝配產(chǎn)線的可靠性進行深入評估�����,涉及自動導(dǎo)引車(AGV) 送料系統(tǒng)、機器人夾取系統(tǒng)、傳感器檢測系統(tǒng)等模塊�����,識別出可能影響裝配可靠性的關(guān)鍵失效模式�����,并結(jié)合FTA方法進行失效概率分析�����,提出針對性的改進措施�����。

1 基于PFMEA的智能裝配產(chǎn)線可靠性分析

1.1 智能裝配產(chǎn)線構(gòu)成

智能裝配產(chǎn)線的可靠性涉及設(shè)備的穩(wěn)定性、生產(chǎn)過程的持續(xù)性���、故障檢測與響應(yīng)能力���,以及自我修復(fù)和維護機制�����。通過實時監(jiān)控和故障診斷�����,智能裝配產(chǎn)線能夠及時發(fā)現(xiàn)問題并減少停機時間���,確保生產(chǎn)系統(tǒng)高效運作,從而提高產(chǎn)品質(zhì)量和生產(chǎn)效率�����。

某航天產(chǎn)品的智能裝配產(chǎn)線由立體庫倉儲系統(tǒng)�、AGV送料系統(tǒng)���、機器人夾取系統(tǒng)、傳感器檢測系統(tǒng)���、測量系統(tǒng)和運送線組成���,各系統(tǒng)協(xié)同工作,實現(xiàn)全自動化裝配���。

1.2 智能裝配產(chǎn)線工作流程

智能裝配產(chǎn)線集成了多個高度自動化的系統(tǒng)�����,以實現(xiàn)高效、精準(zhǔn)的裝配作業(yè)�����。首先�,立體庫倉儲系統(tǒng)通過自動化設(shè)備管理物料和零部件的存儲和取用���,確保倉儲過程的高效和準(zhǔn)確�����,并為后續(xù)裝配提供及時的物料支持。然后�����,AGV送料系統(tǒng)利用AGV將零部件從倉儲區(qū)域精準(zhǔn)運輸?shù)街付ǖ难b配工位上�,減少了物料配送過程中的人工干預(yù)�����,提高了生產(chǎn)線的靈活性和響應(yīng)速度�����。

在裝配工位上�����,機器人夾取系統(tǒng)或自動化夾取設(shè)備將零部件從上料區(qū)中拾取并精準(zhǔn)定位到裝配位置上���。與此同時,傳感器檢測系統(tǒng)布置在裝配線的各個關(guān)鍵環(huán)節(jié)中�����,實時監(jiān)測裝配過程中的各項參數(shù)���,例如零部件位置�����、裝配尺寸等,并且還能夠檢測裝配過程中是否有人員誤入�,確保任何潛在的錯誤能夠被及時發(fā)現(xiàn)和糾正。

1.3 故障模式識別及失效原因

采用PFMEA方法���,識別出以下智能裝配產(chǎn)線的主要失效模式。

(1)傳感器故障�����。在傳感器長期運行過程中�,內(nèi)部的電子元件和機械部件會逐漸老化和磨損�,導(dǎo)致精度下降、失效風(fēng)險增加���,并且傳感器暴露在惡劣環(huán)境中(例如過高的溫度�、濕度���、灰塵�����、振動或電磁干擾),會導(dǎo)致其性能下降�,使測量數(shù)據(jù)出現(xiàn)偏差或失準(zhǔn)�����。

(2)AGV故障���。AGV的導(dǎo)航系統(tǒng)(例如激光雷達、攝像頭或傳感器)可能因外部干擾�、傳感器故障或地圖誤差而失效�,導(dǎo)致無法正確識別路徑,偏離或停止工作�,并且AGV的電池�����、電機或驅(qū)動系統(tǒng)在長時間運行后可能發(fā)生故障(例如電池過度放電�����、電機損壞或驅(qū)動故障),導(dǎo)致其失去移動能力�。

(3)工具磨損�。工具故障同樣可能影響生產(chǎn)線的穩(wěn)定性�,長期使用可導(dǎo)致工具磨損(例如刀具變鈍或夾具松動),可能影響裝配精度�。工具若未定期校準(zhǔn)或校準(zhǔn)過程不規(guī)范���,也會導(dǎo)致裝配過程中出現(xiàn)偏差,從而影響最終產(chǎn)品的一致性和質(zhì)量���。

(4)機器人故障���。機械臂的伺服電機�、關(guān)節(jié)軸承或傳動機構(gòu)可能因過度使用、潤滑不足或磨損引發(fā)故障�,導(dǎo)致動作失準(zhǔn)或無法正常操作�����,而且機器人的控制單元(例如控制器、傳感器反饋系統(tǒng))出現(xiàn)故障時�����,可能導(dǎo)致指令執(zhí)行錯誤或反應(yīng)滯后,影響操作精度�����。

(5)環(huán)境因素�����。環(huán)境條件對生產(chǎn)線的影響不可忽視。車間溫度過高或過低都可能影響設(shè)備的正常運行或工人的工作狀態(tài)���,導(dǎo)致裝配故障���。濕度過高可能導(dǎo)致零件生銹或設(shè)備短路�, 濕度過低則可能引起靜電問題,這些都會影響裝配質(zhì)量和最終產(chǎn)品的性能�����。

以上因素可引發(fā)裝配失效的問題���,應(yīng)根據(jù)上述故障模式和失效原因進行PFMEA�����。

1.4 智能裝配產(chǎn)線PFMEA

PFMEA 是一種系統(tǒng)化的方法�����,用于識別、評估和優(yōu)先處理潛在的失效模式及其對系統(tǒng)的影響���,包括失效模式�、其可能的后果�、嚴(yán)重性評分�、失效原因、發(fā)生概率評分���、現(xiàn)有控制措施、檢測方法�����、檢測評分和RPN等要素�����。

1.4.1 PFMEA措施風(fēng)險優(yōu)先級評價

在PFMEA中�����,RPN是用來幫助確定所有風(fēng)險中需要優(yōu)先采取行動的一個方法�。它基于嚴(yán)重性(S)�、發(fā)生概率(O)及檢測評分(D) 的組合�,并結(jié)合工程判斷來確定行動的優(yōu)先級。通過計算這3個因素的乘積���,可以得到RPN的值,用于確定哪些風(fēng)險應(yīng)該優(yōu)先處理�。RPN的計算公式為

RPN=S·O·D (1)

RPN的值越高�����,表示風(fēng)險越嚴(yán)重�����,需要更緊急地進行處理�����。通常,RPN值的范圍為1~1000�����,超過某個閾值的風(fēng)險須立即采取措施�����。

1.4.2 智能裝配產(chǎn)線PFMEA表

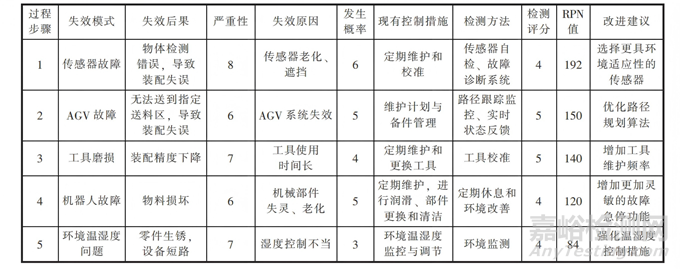

根據(jù)PFMEA手冊的要求和專家組的評定�����,得出了各失效模式的S,O���,D評分,從而形成了智能裝配產(chǎn)線PFMEA表(見表1)�����。

表1 智能裝配產(chǎn)線PFMEA表

通過表1的數(shù)據(jù)分析可以看出,傳感器故障�、AGV故障和工具磨損對系統(tǒng)可靠度的影響相對較高�����,因而被認(rèn)定為主要因素���。這3種失效模式的RPN值分別為192�,150�����,140,明顯高于其他失效模式���,表明其失效可能導(dǎo)致更嚴(yán)重的后果(例如裝配錯誤和生產(chǎn)效率下降,因此需要予以優(yōu)先關(guān)注���。在進行FTA時���,應(yīng)將這些主要因素作為根事件�����,進一步識別其潛在的底事件及相互關(guān)系���。 例如:傳感器故障可能源于老化和遮擋�,導(dǎo)致物體檢測錯誤�����,從而影響裝配質(zhì)量�;AGV故障則可能是由于系統(tǒng)失效和路徑規(guī)劃不合理���,從而導(dǎo)致物料無法及時送達, 進而影響生產(chǎn)流程���;而工具磨損主要是由于使用時間過長和缺乏維護,進而造成裝配精度下降���。基于FTA的結(jié)果���,應(yīng)重點引入環(huán)境適應(yīng)性更強的傳感器�����,增加工具的維護頻率,并優(yōu)化AGV的路徑規(guī)劃和維護機制���,以提高智能裝配產(chǎn)線的整體可靠性。

2 智能裝配產(chǎn)線FTA

2.1 智能裝配產(chǎn)線故障樹建立

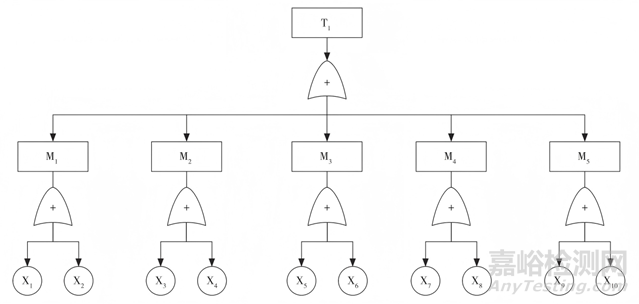

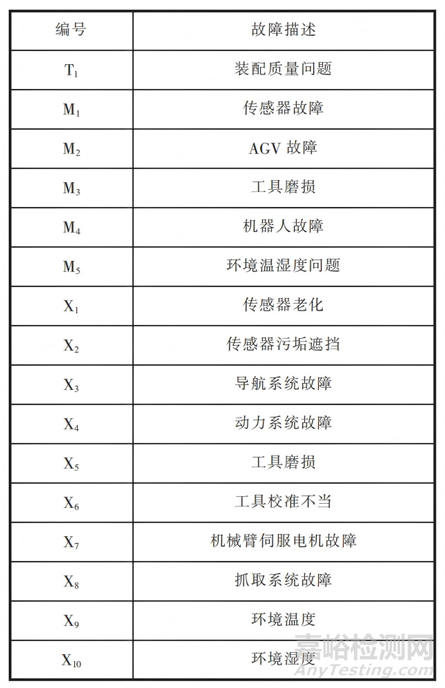

本文根據(jù)故障樹的建立要求�,基于表1的失效模式最終都會造成的一個結(jié)果———裝配質(zhì)量不合格�����,選擇裝配質(zhì)量不合格作為故障樹的頂事件T���,中間事件M對應(yīng)表1中這些失效模式,按由上而下的順序逐級細(xì)化�,分析出造成頂事件的底事件X���,最終得到故障模式�����。基于前面的PFMEA�,繪制智能裝配產(chǎn)線的失效故障樹(見圖1),故障樹編號釋義見表2�����。

圖1 智能裝配產(chǎn)線失效故障樹

表2 故障樹編號釋義

2.2 故障樹定性分析

故障樹定性分析旨在識別引發(fā)頂事件的原因,找出可能導(dǎo)致頂事件的故障模式�,揭示潛在故障和設(shè)計薄弱環(huán)節(jié)���,以便改進設(shè)計�����。同時,可用于指導(dǎo)故障診斷和優(yōu)化設(shè)備維護�����。在FTA中�,定性分析的關(guān)鍵任務(wù)是識別最小割集�����。本文采用下行法求最小割集�,發(fā)現(xiàn)裝配質(zhì)量問題的直接原因來自X1至X10的基本事件���, 針對這些原因提出改善措施�����,以提高智能裝配產(chǎn)線的可靠性。

2.3 故障樹定量分析

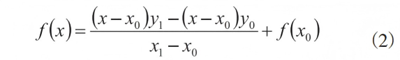

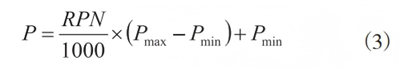

本文采用線性映射法對故障樹中各個底事件的發(fā)生概率進行估算�。線性映射法基于式(2)所示的線性插值公式計算�。

將線性映射法應(yīng)用于獲得故障樹底事件的發(fā)生概率�,是一種將RPN值轉(zhuǎn)化為具體故障概率的有效方法���,有助于更直觀地量化風(fēng)險���。在這一過程中���,首先確定RPN值的最小值和最大值�,以及底事件的最大值與最小值���;然后針對每個中間事件的RPN值,通過線性插值公式將其映射到底事件的故障概率上�。這樣�����,線性映射法將各個底事件的潛在故障風(fēng)險量化為具體的概率�,使其能夠更準(zhǔn)確地進行FTA的定量評估�����。

2.3.1 底事件失效概率估算

按照線性映射法將底事件的RPN值轉(zhuǎn)化為失效概率�,即x為RPN值�����,f(x)為失效概率�, 可得

式中�,P為失效概率�����, 其最小值Pmin=0.001�,最大值Pmax=0.1�;RPN∈[0�����,1000]���。

各個底事件之間通過“與門” 連接,對其中間事件貢獻是均等的�,根據(jù)中間事件的RPN值���,計算底事件的RPN值分別為: RPNX1=96���,RPNX2=96,RPNX3=75�, RPNX4=75,RPNX5=70�,RPNX6=70�,RPNX7=60�����,RPNX8=60���,RPNX9=42, RPNX10=42

按照式(3)計算各個底事件的失效概率分別為:PX1 ≈ 0.010 5�����, PX2 ≈ 0.010 5���, PX3 ≈ 0.008 4�����,PX4 ≈ 0.008 4, PX5 ≈ 0.007 9�, PX6 ≈ 0.007 9�����, PX7 ≈ 0.006 9�����, PX8 ≈ 0.006 9, PX9 ≈ 0.005 2�����, PX10 ≈ 0.005 2

由上述底事件失效概率可知�����,X1和X2的失效概率最高�����,X9和 X10的失效概率最低�����。首先�����,X1和X2的高失效概率主要歸因于傳感器的高使用頻率、元件的自然老化及外部環(huán)境的累積影響�。在智能裝配產(chǎn)線中�����,傳感器扮演著至關(guān)重要的角色�,負(fù)責(zé)實時監(jiān)測和反饋系統(tǒng)狀態(tài)�����。然而�����,由于傳感器在高頻率工作環(huán)境中的持續(xù)運行�,其元件逐漸老化�,導(dǎo)致性能下降。 這種老化不僅是物理磨損的結(jié)果�����,也受到溫度�、濕度�、灰塵等環(huán)境因素的影響���。因此�,定期的維護和更換傳感器,以及合理的使用策略�,對降低 X1的失效概率至關(guān)重要�����。

相對而言�����,X9和X10的低失效概率表明工廠在環(huán)境控制和設(shè)備防護設(shè)計方面采取了有效的措施���。良好的環(huán)境控制系統(tǒng)能夠確保車間內(nèi)的溫濕度保持在設(shè)備的最佳工作范圍內(nèi),可減少因環(huán)境波動引起的設(shè)備故障�����。此外���,設(shè)備的防護設(shè)計�����,例如防塵�、防水和防震等功能�����,顯著降低了外界因素對設(shè)備的影響�����。這些措施的實施�,不僅提升了設(shè)備的可靠性�����,也為保持高效的生產(chǎn)環(huán)境提供了保障�����。

綜上所述���,X1�、X2和X9、X10的失效概率差異揭示了設(shè)備使用和維護管理的重要性,強調(diào)了對傳感器的關(guān)注和對環(huán)境控制措施的重視�。

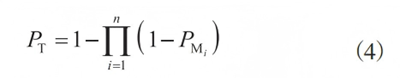

2.3.2 頂事件失效概率計算

根據(jù)故障樹的結(jié)構(gòu)�,頂事件是由所有中間事件通過“或門” 連接的,因此頂事件的失效概率PT計算公式為

各個中間事件的失效概率分別為: PM1 ≈ 0.0200���,PM2 ≈ 0.016 8,PM3 ≈ 0.015 8�,PM4 ≈ 0.013 8,PM5 ≈ 0.010 4�����。因此�����,PT ≈ 1-(1 -0.020 0)×(1-0.016 8)×(1-0.015 8)×(1-0.013 8)×(1-0.010 4)≈0.074 5。

2.4 智能裝配產(chǎn)線可靠性改善措施

根據(jù)上述分析得到了各個底事件和頂事件的失效概率�����,造成智能裝配產(chǎn)線失效和裝配質(zhì)量問題的原因有傳感器故障���、AGV故障�、機器人故障等,針對這些故障原因�����,提出如下改善措施�����。

(1)針對X1和X2失效事件�����,采取定期校準(zhǔn)和維護傳感器的措施�����。建立定期的傳感器校準(zhǔn)計劃,加強防護設(shè)計為傳感器增加防塵���、防水、防震等保護�。另外,采用多傳感器冗余設(shè)計,確保當(dāng)1個傳感器失效時備用傳感器可以繼續(xù)工作���,從而避免系統(tǒng)中斷���。

(2)針對X3和X4失效事件,采取優(yōu)化AGV導(dǎo)航技術(shù)(例如視覺導(dǎo)航或激光導(dǎo)航)的措施�����,同時引入多種導(dǎo)航系統(tǒng)以防止單一導(dǎo)航系統(tǒng)失效���。定期檢查AGV的動力系統(tǒng)�����、電池�、電機等關(guān)鍵部件�����。為AGV系統(tǒng)配備實時監(jiān)控系統(tǒng)�,監(jiān)測運行狀態(tài)���,當(dāng)出現(xiàn)異常時及時預(yù)警并進行故障排除�����。

(3)針對X5和X6失效事件�,采取定期更換和維護裝配工具的措施�����。根據(jù)工具的使用頻率和磨損情況制定更換計劃���,避免因工具磨損影響裝配精度�。選用更高質(zhì)量�、更耐磨的工具材料�����,以延長工具的使用壽命�,減少頻繁更換的需求�。

(4)針對X7和X8失效事件�����,采取對機器人加強預(yù)測性維護的措施�����。通過數(shù)據(jù)采集和分析進行機器人系統(tǒng)的預(yù)測性維護�����,避免伺服電機或機械臂的突發(fā)故障。加強操作人員的技術(shù)培訓(xùn)���,確保他們能夠及時發(fā)現(xiàn)并解決機器人故障問題�����,減少因誤操作引發(fā)的故障。

(5)針對X9和X10失效事件�����,采取在生產(chǎn)車間安裝環(huán)境溫濕度監(jiān)控設(shè)備的措施�,實時監(jiān)測環(huán)境參數(shù)�,確保車間的溫濕度在設(shè)備允許的范圍內(nèi)。升級或改進空調(diào)���、除濕機等設(shè)備,以更好地調(diào)節(jié)車間的環(huán)境�����,保證環(huán)境條件穩(wěn)定���。 在特定精密裝配場景中,采用封閉式的生產(chǎn)空間�����,以減少外部環(huán)境對內(nèi)部溫濕度的影響�。

2.5 應(yīng)用效果

根據(jù)智能裝配產(chǎn)線的各個底事件和頂事件�,提出了一系列改善措施�����,取得了顯著的應(yīng)用效果���。

(1)通過定期校準(zhǔn)和維護傳感器,增強防護設(shè)計并采用多傳感器冗余設(shè)計���,成功降低了傳感器的故障率���,并在主傳感器失效時確保備用傳感器能夠及時接管�,從而避免了生產(chǎn)中斷�����,提升了裝配系統(tǒng)的可靠性�����。

(2)針對AGV故障,優(yōu)化導(dǎo)航技術(shù)并引入多種導(dǎo)航系統(tǒng)���,使AGV運行效率顯著提高�����,同時實施關(guān)鍵部件的定期檢查和實時監(jiān)控���,有效縮短了故障處理時間�,增強了物料運輸?shù)目煽啃浴?/span>

(3)在裝配工具方面���,定期更換和維護工具�,結(jié)合使用高質(zhì)量�、耐磨的材料���,確保工具始終處于良好狀態(tài),減少了因磨損引起的裝配缺陷�,提升了整體裝配質(zhì)量。

(4)為應(yīng)對機器人故障�����,實施了預(yù)測性維護�,利用數(shù)據(jù)分析識別潛在故障�����,同時加強操作人員的技術(shù)培訓(xùn)�����,提升了他們對故障的快速識別和處理能力,從而減少了因操作失誤導(dǎo)致的停機時間���,確保了生產(chǎn)流程的穩(wěn)定性�。

(5)安裝環(huán)境溫濕度監(jiān)控設(shè)備���,改善空調(diào)和除濕系統(tǒng)�����,采用封閉式生產(chǎn)空間�����,有效保障了車間環(huán)境條件的穩(wěn)定�����,降低了環(huán)境因素導(dǎo)致的設(shè)備故障率�����。

通過上述措施的實施�����,智能裝配產(chǎn)線的設(shè)備故障率得到了有效降低,整體裝配的可靠性顯著提升���,為企業(yè)的智能制造提供了更堅實的保障。

3 結(jié)束語

本文根據(jù)現(xiàn)場采集數(shù)據(jù)�,基于PFMEA方法對某航天產(chǎn)品的智能裝配產(chǎn)線進行了深入的裝配可靠性評估���,識別出了可能影響裝配可靠性的關(guān)鍵失效模式和潛在風(fēng)險。通過對立體庫倉儲系統(tǒng)、AGV送料系統(tǒng)�、機器人夾取系統(tǒng)、傳感器檢測系統(tǒng)���、測量系統(tǒng)和運送線等模塊的分析,得到了造成故障的失效模式���。此外�����,基于PFMEA方法分析得出的RPN值,通過線性映射法計算了智能裝配產(chǎn)線的FTA 模型和各底事件的失效概率�����,通過定量計算明確頂事件發(fā)生概率。最后�����,從系統(tǒng)角度出發(fā)�,分析設(shè)計的薄弱環(huán)節(jié),并提出改進和補償措施�����,以此來提高智能裝配產(chǎn)線的可靠性���,為進一步提升裝配可靠性提供了科學(xué)的依據(jù)和改進方向。

參考文獻

[1] 劉峰�����,蔡志娟�,李霏�����,等. 面向智能裝配的航天復(fù)雜產(chǎn)品結(jié)構(gòu)設(shè)計標(biāo)準(zhǔn)研究[J]. 航天標(biāo)準(zhǔn)化�,2019(4):1-4.

[2] SADEGHI M�����,KARBASIYAN M�����, NAVABAKHSH M. Designing a model for reliability improve-ment with FTA and FMEA techniques on med-ical gas outlet[J]. International journal of logis-tics systems & management�,2014�,18( 3) :322-342.

[3] 顧煜炯�����,宋磊 ���,劉佳 ,等. 基于FMECA和FTA正向綜合分析的風(fēng)電場設(shè)備故障管理[J].可再生能源�,2012���,30(9):100-105.

[4] 雷啟龍���,賈子文. 基于FMEA風(fēng)險評價和 FTA定量分析的風(fēng)電機組維修決策[J]. 機 械 2017�����,44(3):71-77�����,80.

[5] 岳嵐雪�,曾鵬飛���,李軒,等. 基于 FMEA與FTA 的合膛檢測設(shè)備可靠性分析[J]. 新技術(shù)新工藝�����,2023(12):67-72.