汽車鎂合金材料的重要特性就是質(zhì)地輕盈���,汽車輕量化材料中的鎂合金能夠用于制作汽車分動(dòng)器等,顯示出鎂合金材料在汽車工業(yè)領(lǐng)域的良好應(yīng)用價(jià)值���。近年來,汽車輕量化鎂合金材料的腐蝕防護(hù)技術(shù)日益成為工程研究重點(diǎn)�,其腐蝕防護(hù)手段日益豐富����,國內(nèi)多名研究人員針對(duì)汽車輕量化材料的防腐措施進(jìn)行重點(diǎn)研究����。具體在應(yīng)用與實(shí)施鎂合金腐蝕防護(hù)的過程中,關(guān)鍵是要充分考慮汽車輕量化材料的用途及特性����,在延緩鎂合金腐蝕速度的基礎(chǔ)上采取切實(shí)有效的防腐涂層技術(shù)手段���,達(dá)到有效阻隔腐蝕物與污染物的目標(biāo)。

1����、汽車輕量化材料鎂合金的特性及優(yōu)勢(shì)

汽車在制造與使用階段中很難避免出現(xiàn)腐蝕���,導(dǎo)致汽車發(fā)生腐蝕的具體影響因素多樣且復(fù)雜。如汽車車身的冷軋板由于無鍍鋅�、鋅鋁鎂等涂層���,若因?yàn)槊痰仍虍a(chǎn)生電泳層破壞����,會(huì)發(fā)生點(diǎn)銹蝕腐蝕基材���,隨后以點(diǎn)為中心縱向腐蝕快速擴(kuò)散,從而造成整個(gè)車門�、尾蓋鈑金面快速銹蝕����。鎂合金材料應(yīng)用于汽車車身的制造與處理工藝可有效延長(zhǎng)汽車使用壽命,且對(duì)于防范汽車車身腐蝕也具有突出的影響����,具體優(yōu)勢(shì)如下���。

1.1 材料特性

汽車輕量化鎂合金的材料密度約為1.8g/cm3,相比于傳統(tǒng)的鋁合金材料重量大約減輕40%����。作為密度較小����、質(zhì)地輕盈的新型合金材料而言,用于制作汽車零部件的鎂合金材料有著較大的剛度與強(qiáng)度指標(biāo)���,且具有較大的阻尼容量�。因此�,即便在汽車行駛中受到外部作用力的劇烈沖擊導(dǎo)致車身出現(xiàn)振動(dòng),輕量化的鎂合金結(jié)構(gòu)件也可保持原有形狀�,而不會(huì)輕易發(fā)生變形或者破碎���。并且報(bào)廢后的汽車鎂合金材料不會(huì)導(dǎo)致二次污染���,符合一定條件的鎂合金材料能夠被回收利用�。

1.2 技術(shù)優(yōu)勢(shì)

1.2.1 重量較輕

鎂合金應(yīng)用于汽車發(fā)動(dòng)機(jī)零部件加工的突出優(yōu)勢(shì)就是材料重量較小���,具有較輕重量與較小體積的鎂合金可減少整車重量,還能避免車輛行駛中的油電消耗超標(biāo)����。鎂合金雖然具有較輕自重�、較小體積的特性���,但其能夠承受高強(qiáng)度的瞬時(shí)沖擊作用力����,且具備較好的抗沖擊性���、材料延展性、材料屈服強(qiáng)度等�。

1.2.2 抗震性好

鎂合金材料最為關(guān)鍵的應(yīng)用優(yōu)勢(shì)就是抗震性能優(yōu)良,因此非常適合應(yīng)用于汽車零部件的批量化生產(chǎn)加工����。通常來講���,鎂合金的復(fù)合結(jié)構(gòu)材料能夠達(dá)到 600 MPa 的最大負(fù)荷限度,在瞬時(shí)強(qiáng)大的沖擊壓力下仍能保持完整的外觀形狀���。鎂合金經(jīng)過加工獲得抗輻射性、電磁屏蔽特性、較高的機(jī)械強(qiáng)度特性等����,由此證明鎂合金可廣泛應(yīng)用于汽車配件生產(chǎn)�。汽車車身材料的抗震性還取決于材料的結(jié)晶結(jié)構(gòu)���,在同樣致密的結(jié)晶結(jié)構(gòu)下���,結(jié)晶晶粒的尺寸也是決定防腐能力的主要因素�,晶粒越小����,起到的防腐效果就越好�。

1.2.3 加工難度低

汽車輕量化鎂合金的加工成型難度較低���,相比于鋁合金材料具有更加簡(jiǎn)便的加工程序與更好的成型效果。究其根源在于���,鎂合金材料的成型尺寸較為穩(wěn)定�,同時(shí)具有良好的鑄造成型特征���。經(jīng)過簡(jiǎn)單加工即可形成長(zhǎng)期穩(wěn)定的外觀形狀,經(jīng)過大批量加工成型的鎂合金汽車零部件具有較低的廢品率���,能夠在根源上節(jié)約汽車零部件的批量加工資源。如對(duì)于汽車輪圈�、汽車座椅支架����、汽車發(fā)動(dòng)機(jī)殼體等關(guān)鍵結(jié)構(gòu)件如果采取鎂合金的成型工藝,則可在源頭上減輕加工作業(yè)壓力并且節(jié)約加工操作成本�。

2�、汽車輕量化材料鎂合金的腐蝕形成根源

2.1 酸性氣體與廢液腐蝕

汽車排放尾氣中包含強(qiáng)腐蝕性的二氧化硫等酸性氣體����,經(jīng)過凝結(jié)與轉(zhuǎn)化后的酸性溶液就會(huì)附著于汽車結(jié)構(gòu)件的表面,導(dǎo)致鎂合金受到嚴(yán)重的酸性氣體或液體排放腐蝕���。例如����,處于正常運(yùn)行狀態(tài)的汽車發(fā)動(dòng)機(jī)將會(huì)持續(xù)排放廢氣�,二氧化硫在接觸空氣中水蒸氣的情況下形成氧化反應(yīng)產(chǎn)物����,在短時(shí)間里積累大量的酸性液體����,嚴(yán)重?fù)p壞汽車發(fā)動(dòng)機(jī)的金屬外殼結(jié)構(gòu)�。二氧化硫的轉(zhuǎn)化物還能滲入鎂合金的金屬結(jié)構(gòu)深部����,通過腐蝕汽車發(fā)動(dòng)機(jī)結(jié)構(gòu)的焊點(diǎn)連接件來破壞發(fā)動(dòng)機(jī)的完整性���。因此,未經(jīng)及時(shí)察覺與處理的酸性氣體或溶液腐蝕金屬表面情況就會(huì)造成汽車行駛事故�,并且加快汽車零部件的老化速度。

2.2 汽車?yán)淠g

汽車運(yùn)行中的冷凝水具有持續(xù)排放的特征����,汽車?yán)淠邪趸蚺c有毒氯化物����,這些有害化學(xué)物質(zhì)將會(huì)直接侵蝕汽車本體結(jié)構(gòu)����。在較高環(huán)境溫度下受熱分解的有害化學(xué)物質(zhì)將會(huì)進(jìn)入鎂合金的金屬元件深部�,導(dǎo)致鎂合金的表面出現(xiàn)孔洞或裂縫。此外�,汽車鎂合金結(jié)構(gòu)相連接的排氣管等設(shè)備將會(huì)受到冷凝水導(dǎo)致的損壞后果����,造成汽車排氣管的表面出現(xiàn)孔洞����。暴露在大氣環(huán)境中的鎂合金存在較強(qiáng)的金屬敏感性�,鎂合金材料作為主體的汽車發(fā)動(dòng)機(jī)或者座椅支架等結(jié)構(gòu)長(zhǎng)期暴露于腐蝕性顆粒的環(huán)境中���,導(dǎo)致鎂合金表面形成分散狀的腐蝕點(diǎn)����,并且生成溶解度較高的硫酸鹽����,容易造成鎂合金的金屬表面呈現(xiàn)大規(guī)模損壞。

2.3 環(huán)境溫變腐蝕

汽車運(yùn)行中的環(huán)境溫變作用直接影響到鎂合金的功能發(fā)揮�,處于高溫環(huán)境下的鎂合金結(jié)構(gòu)就會(huì)呈現(xiàn)溫變腐蝕的情況�。如在高溫的環(huán)境中鎂合金就會(huì)出現(xiàn)電偶腐蝕的現(xiàn)象�,導(dǎo)致鎂合金與空氣中的雜質(zhì)融合�,并且造成空氣中的污染性顆粒大量附著在汽車金屬設(shè)備表面,直至造成汽車金屬結(jié)構(gòu)件的明顯損壞���。呈現(xiàn)溫變腐蝕的鎂合金表面就會(huì)失去原有的堅(jiān)固度以及穩(wěn)定性���,并且造成汽車金屬設(shè)備的表層起伏不平�,嚴(yán)重影響到汽車行駛中的人員舒適度與人身安全����。例如����,在炎熱夏季缺乏制冷設(shè)備的地下車庫等封閉空間長(zhǎng)時(shí)間停放車輛,會(huì)容易造成鎂合金出現(xiàn)應(yīng)力腐蝕����,導(dǎo)致鎂合金結(jié)構(gòu)更加脆弱���。

2.4 金屬晶間腐蝕

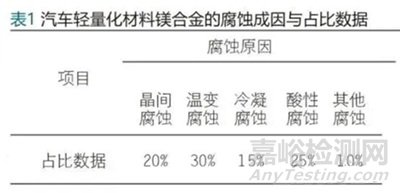

對(duì)于鎂合金的金屬材料而言,金屬結(jié)構(gòu)的晶間腐蝕一旦發(fā)生����,那么金屬細(xì)小顆粒的邊緣部位就會(huì)逐漸模糊甚至消失���,直至引發(fā)金屬顆粒物的相互分離,造成汽車零部件呈現(xiàn)脫落或者松動(dòng)的現(xiàn)象�。如鎂合金中的金屬結(jié)構(gòu)表面滲透空氣雜質(zhì)顆粒,因此造成金屬顆粒之間的分離作用增加�,將會(huì)明顯影響到汽車結(jié)構(gòu)的整體穩(wěn)定����。鎂合金材料在晶間腐蝕的持續(xù)作用下����,汽車合金結(jié)構(gòu)就會(huì)逐步擴(kuò)大腐蝕范圍����。造成鎂合金出現(xiàn)金屬晶間腐蝕的根源因素較為復(fù)雜,相關(guān)人員需重視定期清理汽車結(jié)構(gòu)件的表面雜質(zhì)顆粒�,防止其滲透至金屬結(jié)構(gòu)間隙���。汽車輕量化材料鎂合金的腐蝕成因及其占比統(tǒng)計(jì)結(jié)果如表 1 所示。

3�、汽車輕量化材料鎂合金的腐蝕防護(hù)技術(shù)應(yīng)用現(xiàn)狀

3.1 有機(jī)涂層技術(shù)

有機(jī)涂層是利用有機(jī)高分子材料形成的覆蓋層,其具有保護(hù)���、裝飾、絕緣等功能�。有機(jī)涂層技術(shù)目前廣泛運(yùn)用于汽車輕量化生產(chǎn)���,有機(jī)涂層的主要特點(diǎn)是具有良好的耐腐蝕性���、耐磨性����、耐候性以及良好的裝飾性能�。汽車輕量化的有機(jī)涂層通常由合成樹脂為主要成分�,配合采用其他添加劑����,如顏料、溶劑等制成���。這些化學(xué)成分經(jīng)過特定的加工轉(zhuǎn)化形成汽車表面覆蓋的薄膜,能夠起到保護(hù)和美化的作用����。如羊坤提出�,層狀雙氫氧化物(Layered Double Hydroxides, LDHs)、冷噴涂����、熱噴涂、物理氣相沉積����、化學(xué)氣相沉積激光表面處理等技術(shù)也可以用來提升鎂合金的防腐蝕性能����,但這些技術(shù)在汽車領(lǐng)域的商業(yè)化應(yīng)用很少。具有可調(diào)水鎂石結(jié)構(gòu)的 LDHs 實(shí)質(zhì)是一種陰子黏土���,它們獨(dú)特的層狀結(jié)構(gòu)被認(rèn)為是納米膠囊,能夠儲(chǔ)存和釋放緩蝕劑���,有助于開發(fā)更多的功能化涂層。具體在制作汽車輕量化鎂合金有機(jī)涂層的過程中�,技術(shù)人員首先需要對(duì)于鎂合金的基材表面進(jìn)行預(yù)處理,以清除表面的油污����、銹蝕等雜質(zhì)����,提高涂層與基材的結(jié)合力����。在此基礎(chǔ)上���,主要利用涂布工藝將有機(jī)涂層材料均勻涂布在鎂合金基材表層�。經(jīng)過干燥或固化后的涂層將會(huì)形成完整的膜層����,附著在鎂合金的基材表面。有機(jī)涂層主要用于防止腐蝕和紫外線損傷����,還可以作為裝飾性涂層為汽車增加鮮艷的外觀和良好的質(zhì)感。沈駿等提出采用預(yù)浸鋅法形成汽車表面涂層:一般用于為下一步的鍍層處理提供良好的基體���,鍍鎳之前,在鎂合金表面預(yù)先鍍一層銅或鋅����,這樣的中間層能顯著提高界面的韌性���、結(jié)合強(qiáng)度和耐腐蝕性���。

有機(jī)涂層用于車身的涂裝不僅增加車身美觀性,還具有良好的耐候性和防腐蝕性���。經(jīng)改良后的有機(jī)涂層可承受比較強(qiáng)的壓力和摩擦作用力,有效地保護(hù)汽車結(jié)構(gòu)中的金屬基體,延長(zhǎng)其使用壽命�。典型如硅烷膜作為有機(jī)涂層薄膜可應(yīng)用于汽車涂裝前期處理,對(duì)于保護(hù)汽車結(jié)構(gòu)的穩(wěn)定安全起到顯著作用�。有機(jī)涂層還可以形成密實(shí)的氧化膜�,其對(duì)于酸�、堿、鹽等腐蝕性物質(zhì)的腐蝕具有很好的抗性�。如在汽車鎂合金的結(jié)構(gòu)件使用過程中���,處于惡劣運(yùn)行環(huán)境下的電化學(xué)涂層仍能夠正常發(fā)揮保護(hù)作用。

3.2 陽極氧化技術(shù)

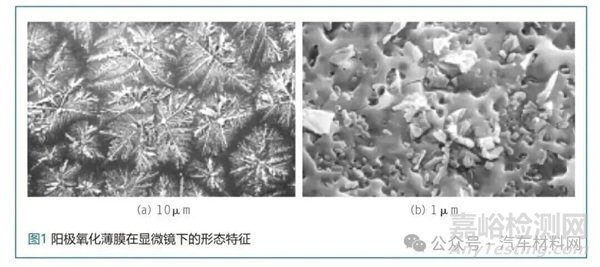

陽極氧化技術(shù)的基本原理在于電解氧化����,其主要指的是鎂元素與鎂合金的表面形成均勻氧化膜,其具有裝飾與保護(hù)的多種功能���。鋁合金或者鎂合金等物質(zhì)的陽極氧化處理集中體現(xiàn)在氧化轉(zhuǎn)化過程����,技術(shù)人員需借助電解化學(xué)反應(yīng)的形式促使氧化薄膜的生成����。陽極氧化膜在顯微鏡下的結(jié)構(gòu)形態(tài)如圖 1 所示����。

附著于鎂合金表層的氧化物薄膜主要為混合物�,其中的金屬元素具有較高占比�。在金屬薄膜的覆蓋保護(hù)下����,汽車表面的涂層安全性以及堅(jiān)固度都會(huì)大幅得到改善。鎂合金還可應(yīng)用于汽車車身以及底盤等部分的加固�、抗磨����、著色等處理步驟,在特定的電解液中添加氧化反應(yīng)劑���,將鎂合金作為陽極���,施加陽極電壓���,促使其轉(zhuǎn)化為厚度適中的保護(hù)層,以此達(dá)到保護(hù)車身結(jié)構(gòu)完整的效果�。經(jīng)過氧化后的金屬陽極表面上形成氧化薄層����,其厚度為10μm左右�。陽極氧化后的金屬合金能夠顯著提高其硬度和耐磨性,同時(shí)具有更好的耐高溫特性����。經(jīng)過技術(shù)改良后的氧化膜薄層中包含大量的微孔����,微孔結(jié)構(gòu)可吸附各種的潤滑劑�,因此非常適合制造汽車發(fā)動(dòng)機(jī)氣缸或其他的汽車耐磨零件���。陽極氧化技術(shù)在汽車輕量化材料防腐處理中的應(yīng)用要點(diǎn)有基材材質(zhì)���、膜層厚度���、氧化反應(yīng)條件(溫度���、電流等)���。

3.3 化學(xué)轉(zhuǎn)化膜技術(shù)

化學(xué)轉(zhuǎn)化膜技術(shù)的本質(zhì)在于金屬表面形成較薄的保護(hù)膜���,經(jīng)過化學(xué)反應(yīng)轉(zhuǎn)化后的保護(hù)膜主要包括金屬材料的外層原子、陰離子反應(yīng)形成的產(chǎn)物等�。在成膜處理的階段中�,關(guān)鍵在于保持一定的化學(xué)反應(yīng)外部條件����,促使金屬表面產(chǎn)生電化學(xué)反應(yīng)或者其他化學(xué)反應(yīng)�。在此基礎(chǔ)上���,化學(xué)反應(yīng)后的轉(zhuǎn)化膜就會(huì)附著于鎂合金的結(jié)構(gòu)表層,形成化合物的難溶性薄膜�,顯著改善汽車輕量化結(jié)構(gòu)的整體性能�。近些年以來,化學(xué)轉(zhuǎn)化膜技術(shù)已經(jīng)普遍應(yīng)用于汽車輕量化的鎂合金結(jié)構(gòu)件生產(chǎn)�,充分顯示出化學(xué)轉(zhuǎn)化涂層在防腐處理中的優(yōu)勢(shì)所在���。目前研究人員普遍認(rèn)為,化學(xué)轉(zhuǎn)化膜具有環(huán)境友好的特性���,其不會(huì)排放有害或有毒的化學(xué)物質(zhì),且能夠適用于比較惡劣的外部環(huán)境中���。與傳統(tǒng)的防腐涂層技術(shù)手段進(jìn)行對(duì)比�,經(jīng)過技術(shù)改良后的化學(xué)轉(zhuǎn)化膜技術(shù)顯示出更好的綠色環(huán)保特征�,化學(xué)轉(zhuǎn)化膜不會(huì)導(dǎo)致環(huán)境污染物的產(chǎn)生�,化學(xué)轉(zhuǎn)化反應(yīng)后的相關(guān)產(chǎn)物還可再次利用�。

3.4 電鍍/化學(xué)鍍技術(shù)

在汽車防腐保護(hù)的工作實(shí)踐中,電鍍技術(shù)旨在借助合金或非合金性質(zhì)的保護(hù)薄膜來覆蓋鎂合金(主要為車身防腐應(yīng)用)���。在電鍍技術(shù)手段的輔助下,帶有金屬薄膜或者其他材料薄膜作為保護(hù)層的汽車結(jié)構(gòu)就會(huì)更加耐磨且堅(jiān)固����,同時(shí)對(duì)于汽車車身以及其他結(jié)構(gòu)部分的導(dǎo)電性能�、美觀程度���、反光性能都將實(shí)現(xiàn)較大程度的改善���。汽車防腐保護(hù)中的化學(xué)鍍技術(shù)旨在借助一定強(qiáng)度的外部電流,促使溶液中的離子形態(tài)物質(zhì)得到還原���,并將其轉(zhuǎn)化為金屬,然后利用覆蓋鍍膜的形式將其沉也就是在金屬的催化作用下�,通過可控制的氧化還原反應(yīng)產(chǎn)生金屬的沉積過程���。與電鍍技術(shù)相比,化學(xué)鍍技術(shù)具有鍍層均勻�、針孔小���、不需直流電源設(shè)備�、可在非導(dǎo)體上沉積和具有某些特殊性能等特點(diǎn)���,因此更加適用于鎂合金的汽車輕量化材料防腐保護(hù)領(lǐng)域���。

4、汽車輕量化材料鎂合金的腐蝕防護(hù)技術(shù)發(fā)展趨勢(shì)

4.1 創(chuàng)新應(yīng)用有機(jī)涂層的防腐保護(hù)形式

近年來,汽車工程技術(shù)人員正在著力研究有機(jī)涂層的鎂合金腐蝕防護(hù)技術(shù)�,總體上取得較為突出的技術(shù)研究進(jìn)展���。如有機(jī)涂層可直接附著于汽車金屬結(jié)構(gòu)件的表面,起到改善汽車結(jié)構(gòu)美觀度����、提升金屬耐磨性與抗腐蝕性等作用����。在汽車輕量化材料的鎂合金防腐保護(hù)中創(chuàng)新應(yīng)用有機(jī)涂層技術(shù),通常需要采用干燥劑���、緩蝕劑、穩(wěn)定劑���、黏結(jié)劑、特殊顏料等制作成型����,然后經(jīng)過涂層覆蓋保護(hù)處理來發(fā)揮金屬有機(jī)保護(hù)層的功能。例如����,在鎂合金的化合物表面增加聚氧化乙烯(Polyeth- yleneoxide)或聚 2,5-呋喃二甲酸乙二醇酯(Polye- thylene2,5-furandicarboxylate)兩種形式的防腐薄膜����,可明顯改善鎂合金表面結(jié)構(gòu)的抗腐蝕特性�,還能達(dá)到改善車身美觀度與抗震性的目標(biāo)�。技術(shù)人員需要重視的是�,有機(jī)化合物組成的汽車鎂合金防腐涂層可能會(huì)受到空氣中的固體顆粒污染�,導(dǎo)致防腐有機(jī)涂層逐漸發(fā)生脫落或者嚴(yán)重氧化的現(xiàn)象����。因此為了改善汽車鎂合金的有機(jī)防腐涂層使用效果����,通常需要增加電泳涂層或者采取粉末噴涂保護(hù)的形式�,借助電泳涂層����、粉末涂層�、特殊凝膠等形成更加堅(jiān)固的等離子體聚合防腐層。

4.2 借助化學(xué)鍍技術(shù)延緩表面腐蝕

化學(xué)鍍技術(shù)相比于電鍍保護(hù)技術(shù)具有更好的汽車車身保護(hù)功能,并能夠延緩鎂合金表面結(jié)構(gòu)的腐蝕���、氧化速度。例如���,石墨烯復(fù)合涂層的主要材料為石墨烯����,技術(shù)人員采用化學(xué)鍍的形式將其附著在鎂合金的汽車材料表面,可延緩汽車車身結(jié)構(gòu)的腐蝕���,體現(xiàn)出化學(xué)鍍技術(shù)在汽車覆蓋保護(hù)方面的重要性。具體在技術(shù)應(yīng)用中���,相關(guān)人員需要及時(shí)察覺汽車結(jié)構(gòu)的腐蝕隱患,準(zhǔn)確測(cè)定汽車外部與內(nèi)部金屬結(jié)構(gòu)的腐蝕點(diǎn)���,并采取切實(shí)有效的應(yīng)對(duì)處理措施���。采取化學(xué)鍍技術(shù)來取代傳統(tǒng)的電鍍技術(shù)����,促使其發(fā)揮覆蓋保護(hù)的功能�,從源頭入手加強(qiáng)汽車鎂合金材料的防腐保護(hù)力度。

4.3 結(jié)合多種腐蝕防護(hù)手段

汽車鎂合金結(jié)構(gòu)或零件出現(xiàn)腐蝕的根源因素較為復(fù)雜,建立在多種防腐手段相結(jié)合基礎(chǔ)上的綜合保護(hù)措施更加有助于汽車使用性能改善�。例如����,鎂合金的氧化膜能夠在電解液的環(huán)境下快速生長(zhǎng)���,最終形成較為完整的弧形氧化薄膜�。具體在汽車防腐的實(shí)踐領(lǐng)域�,可考慮采用微弧氧化膜的電解促進(jìn)生長(zhǎng)技術(shù)����。再如�,適量石墨烯加入環(huán)氧富鎂涂層中可有效改善鎂顆粒與基體之間的電連接����,且能夠改善涂層中鎂粉的利用率,降低鎂合金的腐蝕速度����,并且沒有改變富鎂涂層中鎂粉的作用機(jī)制�。因此���,工程技術(shù)人員需要積極探索多種防腐保護(hù)手段的有機(jī)結(jié)合方案,集中體現(xiàn)在應(yīng)用冷噴涂層保護(hù)�、熱噴涂層保護(hù)�、物理與化學(xué)氣相沉積保護(hù)等形式。如目前廣泛應(yīng)用的冷噴涂層保護(hù)技術(shù)旨在將汽車鎂合金的基體結(jié)構(gòu)材料暴露在空氣����、氦氣與氮?dú)獾幕旌蠚怏w環(huán)境下���,經(jīng)過加速的固體粉末射流將會(huì)直接噴涂在鎂合金表面���,形成堅(jiān)固可靠的冷噴防腐保護(hù)層�。改善鎂合金材料的環(huán)境敏感性還需采用熱噴涂層等防腐保護(hù)手段,促使鎂合金的汽車結(jié)構(gòu)基體呈現(xiàn)更好的應(yīng)力變形幅度�,有效預(yù)防金屬結(jié)構(gòu)件的應(yīng)力變形風(fēng)險(xiǎn)����。如Ni-Cu-P/ Ni-P 復(fù)合鍍層在經(jīng)歷188h的鹽霧試驗(yàn)后����,宏觀腐蝕面積≤0.1%�,保護(hù)等級(jí)為 9 級(jí)�,可見其耐蝕性能明顯優(yōu)于 Ni-P 鍍層和 Ni-Cu-P 鍍層。因此�,在未來的技術(shù)研發(fā)工作中�,重點(diǎn)在于利用 Ni-Cu-P/ i-P 的復(fù)合鍍層來制作車身部件(見圖3)或完整的車身結(jié)構(gòu)���。

5�、結(jié) 語

綜上所述,鎂合金發(fā)生腐蝕的根源主要包括環(huán)境溫變�、晶間腐蝕����、汽車?yán)淠治g等因素�。隨著汽車排放尾氣的持續(xù)增加,鎂合金的輕量化材料結(jié)構(gòu)就會(huì)受到嚴(yán)重腐蝕,未經(jīng)必要防腐保護(hù)的汽車鎂合金結(jié)構(gòu)還會(huì)呈現(xiàn)孔洞���、大面積破損以及老化等缺陷,不利于汽車正常使用價(jià)值的實(shí)現(xiàn)�。目前鎂合金的防腐技術(shù)手段集中體現(xiàn)在電鍍與化學(xué)鍍技術(shù)、化學(xué)轉(zhuǎn)化膜技術(shù)等���,工程技術(shù)人員需結(jié)合實(shí)際需求來改進(jìn)����、創(chuàng)新材料防腐保護(hù)技術(shù),充分依靠新型防腐處理措施予以應(yīng)對(duì)����。汽車工程研究人員還要著眼于輕量化材料的種類與用途豐富,采取積極措施來突破腐蝕防護(hù)技術(shù)手段的局限,力求在節(jié)約汽車防腐處理成本的同時(shí)降低腐蝕破壞強(qiáng)度�。

來源:壓鑄實(shí)踐 王洺浩比亞迪汽車工業(yè)有限公司 第十二事業(yè)部