衍射時(shí)差檢測技術(shù)(TOFD)由英國國家無損檢測中心的Mauric Silk博士于1977年率先提出�,是借助超聲衍射信號(hào)進(jìn)行檢測的方法。

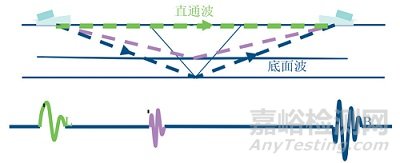

當(dāng)超聲入射波與不連續(xù)結(jié)構(gòu)相互作用時(shí)����,在不連續(xù)表面會(huì)產(chǎn)生波的反射�,同時(shí)在不連續(xù)的兩端點(diǎn)處發(fā)生衍射�,且其衍射信號(hào)無明顯指向性,這使得該技術(shù)對缺陷或不連續(xù)邊界極為敏感�。

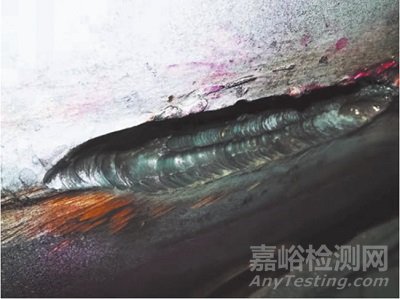

然而,由金屬晶粒邊界噪聲��、帶狀組織或擇優(yōu)取向等因素引起的TOFD非相關(guān)顯示����,和由母材分層和偏析(見圖1)、非金屬夾雜物等引起的相關(guān)顯示����,在TOFD檢測圖譜上均會(huì)形成明顯顯示,上述顯示與焊縫缺陷或不連續(xù)形成的相關(guān)顯示混疊��,檢測人員難以對其進(jìn)行嚴(yán)格區(qū)分及評定����。

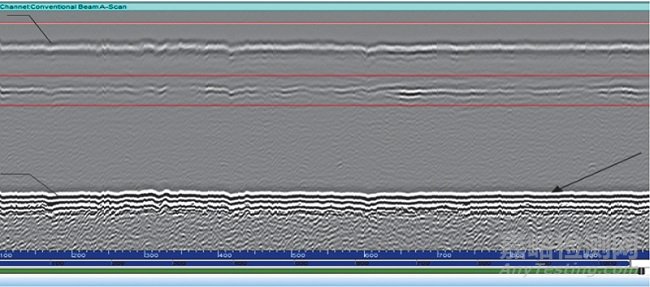

圖1 焊縫TOFD外表面檢測示意

尤其是TOFD的D掃圖譜缺少缺陷或不連續(xù)在焊縫寬度方向的位置信息,增加了TOFD評定人員對線狀顯示(偏析)評定的難度����。

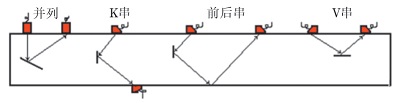

TOFD檢測方法不是基于反射回波幅度進(jìn)行檢測的,其檢測時(shí)��,手工超聲雙探頭串列法檢測示意如圖2所示�,通常采用一對晶片尺寸和頻率相近的探頭,分置于焊縫兩側(cè)����,并配合半自動(dòng)或全自動(dòng)掃查裝置,實(shí)時(shí)采集數(shù)據(jù)與位置信息形成檢測圖譜����,后期對圖譜進(jìn)行評定從而得出檢測結(jié)論。

圖2 TOFD檢測中的手工超聲雙探頭串列法檢測示意

其基本原理遵循惠更斯原理����,檢測時(shí)使用一對或多對縱波探頭,相對于焊縫對稱分布�,間距固定,采用一發(fā)一收模式��,聲束覆蓋檢測區(qū)域����,發(fā)射探頭發(fā)出超聲脈沖后,接收探頭先接收到直通波����,然后是缺陷或不連續(xù)衍射回波��、底面反射波以及波形轉(zhuǎn)換波��。

TOFD技術(shù)可彌補(bǔ)射線與手工超聲檢測的不足����,兼具綠色環(huán)保��、檢測高效等優(yōu)勢�,已成超大、超重�、超長容器現(xiàn)場制造的無損檢測首選方法之一。其可靠性佳��、定量精度高�、操作成本低、現(xiàn)場適應(yīng)性強(qiáng)����、無輻射污染,能全程記錄信號(hào)并長久保存��,獲容規(guī)與GB 150認(rèn)可����。

當(dāng)下壓力容器因超大等特性或場內(nèi)輻射作業(yè)限制(如無曝光場地����、交貨期緊等)�,多以TOFD組合檢測代替射線檢測用于現(xiàn)場檢測��。

筆者公司自2011年于壓力容器制造及現(xiàn)場安裝中應(yīng)用TOFD檢測技術(shù)以來����,發(fā)現(xiàn)諸多母材不連續(xù)影響TOFD數(shù)據(jù)、圖譜評判的案例��,給數(shù)據(jù)評定帶來較大負(fù)面影響�,甚至導(dǎo)致錯(cuò)判或漏判。

TOFD檢測筒節(jié)縱焊縫超標(biāo)顯示案例

2020年5月��,某廠生產(chǎn)制造一批PTA冷凝器����,主要材料為SA516 Gr70\SA266 Gr2,筒節(jié)規(guī)格φ3800×δ(44+3)(SA516 Gr70 δ=44 mm�,SA266 Gr2 δ=3 mm)。

合同規(guī)定筒體焊縫可選射線或TOFD檢測��,因設(shè)備現(xiàn)場制作,射線檢測對交貨期��、工序銜接要求高��,且對環(huán)境不友好�,故冷凝器焊縫采用NB/T 47013.10—2015中的TOFD檢測標(biāo)準(zhǔn)。

TOFD檢測筒節(jié)縱焊縫時(shí)����,一臺(tái)設(shè)備多個(gè)筒節(jié)縱焊縫出現(xiàn)大面積異常缺陷或不連續(xù)需返修,多次返修后超標(biāo)顯示仍存在于后續(xù)圖譜中�,兩道環(huán)焊縫經(jīng)手工超聲復(fù)驗(yàn)定位,缺陷或不連續(xù)在焊縫邊緣臨近母材(復(fù)合板基材)����。

對異常筒節(jié),依據(jù)ASME SA578/SA578M和NB/T 47013.3—2015的5.3節(jié)�,用單晶直探頭對復(fù)合板基材邊緣進(jìn)行超聲檢測,未發(fā)現(xiàn)超ASME鋼板標(biāo)準(zhǔn)SA578 C級及NB/T 47013.3—2015的5.3節(jié)Ⅱ級允許缺陷或不連續(xù)�,按照NB/T 47013.3—2015第6節(jié)用橫波單晶斜探頭檢測復(fù)合板焊縫臨近基材,該批筒節(jié)復(fù)合板基材鋼板母材及焊縫亦未發(fā)現(xiàn)超國標(biāo)允許缺陷或不連續(xù)��,但依現(xiàn)場組合檢測TOFD+UT+MT+PT綜合評定�,復(fù)合板基材鋼板坡口邊緣有大量線狀顯示(偏析)且其相對于探頭檢測面呈面積分布,嚴(yán)重影響后期焊接質(zhì)量。

經(jīng)多次TOFD檢測及可達(dá)滲透檢測����,證實(shí)復(fù)合板基材鋼板邊緣存在線狀顯示(偏析)類危害性缺陷(超過滲透檢測及TOFD檢測標(biāo)準(zhǔn)質(zhì)量等級)。

綜上依據(jù)TOFD應(yīng)用檢測數(shù)據(jù)��,選擇母材偏析影響TOFD的典型圖譜(TOFD一次合格率異常)�,剖析常見案例與線狀顯示(偏析)圖譜典型特點(diǎn)及影響,為后期TOFD檢測數(shù)據(jù)評判提供指引與借鑒����。

母材偏析概念及圖譜影響分析

母材偏析即均勻成分的液態(tài)合金凝固時(shí)����,高熔點(diǎn)的組分先行結(jié)晶,造成合金組元的濃度和雜質(zhì)分布不均勻的現(xiàn)象�。

一般而言,中心偏析在應(yīng)力較大時(shí)可致板中產(chǎn)生中心線裂紋��,無應(yīng)力時(shí)偏析區(qū)碳濃度會(huì)突增��,熱軋等加工條件下����,此處會(huì)發(fā)生馬氏體相變,或因相變溫度與淬透性的差異,成為淬火開裂����、軟點(diǎn)和異常變形的源頭,且偏析帶中硫����、磷等雜質(zhì)或非金屬夾雜物較多,可引發(fā)其他缺陷或不連續(xù)�。

嚴(yán)重的母材偏析在應(yīng)力(拉應(yīng)力或應(yīng)力集中)下易形成母材分層。

焊縫偏析方面�,因母材有線狀偏析原生缺陷或不連續(xù),焊接熔池一次結(jié)晶時(shí)釋放出結(jié)晶潛熱��,達(dá)到一定程度則結(jié)晶暫停�,散熱降溫后又重新結(jié)晶,如此反復(fù)形成周期性結(jié)晶��,液體金屬中雜質(zhì)濃度也隨之周期性變化產(chǎn)生周期性偏析����,即層狀偏析(相對聲束傳播方向),相對坡口面則是線狀偏析��。

焊接結(jié)晶過程不平衡��,熔池多次結(jié)晶時(shí)冷卻速度快,使得已凝固焊縫金屬中化學(xué)元素來不及擴(kuò)散致分布不均��,從而產(chǎn)生焊縫偏析��。

母材線狀偏析會(huì)使有害元素在金屬半厚度位置集結(jié)成異質(zhì)界面����,遇焊接熱輸入,焊后形成次生或不連續(xù)缺陷�。

焊縫與母材交界的熔合區(qū),化學(xué)成分更不均勻����,有害元素富集且呈層片狀����,焊接時(shí)熔合區(qū)化學(xué)元素快速擴(kuò)散,尤其是硫��、磷等有害元素��,更易形成偏析通道或裂紋源����,所以母材偏析出現(xiàn)后,缺陷或不連續(xù)返修難以一次性去除至合格,甚至多次返修也較難去除至合格�。

01檢測器材及參數(shù)

對焊縫及熔合區(qū)及鄰近母材進(jìn)行了TOFD、UT����、可達(dá)表面滲透檢測:

TOFD

檢測設(shè)備:Isonic 2007,5 MHz φ6 mm探頭對(60°楔塊)�,半自動(dòng)手動(dòng)掃查架

檢測部位:焊縫及熔合區(qū)及鄰近母材

檢測方向:沿焊縫縱向非平行掃查+垂直焊縫平行掃查(余高磨平)

檢測時(shí)機(jī):焊縫成型后、返修后

UT

檢測設(shè)備:PXUT-330�,2.5P20或2.5P14縱波單晶直探頭或橫波斜探頭

檢測部位:焊縫及熔合區(qū)及鄰近母材

檢測方向:沿焊縫縱向+ 垂直焊縫方向(橫向)

檢測時(shí)機(jī):焊縫成型后、返修后

PT

檢測部位:缺陷或不連續(xù)部位及氣刨可達(dá)表面

檢測時(shí)機(jī):焊縫成型后����、返修后

02組合檢測方法及試驗(yàn)結(jié)果

超聲檢測工藝試驗(yàn)中,用2.5 MHz����,φ20 mm縱波單晶直探頭,依被檢復(fù)合板基材鋼板厚度在CSK-IIA對比試塊上制作一組φ2 mm側(cè)孔��、深度超80 mm的DAC曲線����。

完成后將評定線調(diào)為φ2×60-20 dB、定量線調(diào)為φ2×60-14 dB��,判廢線調(diào)為φ2×60-4 dB(也可用φ2母線作基準(zhǔn)曲線,波幅超φ2×60-20 dB為Ⅰ區(qū))����,且將檢測最大聲程處評定線高度不低于熒光屏滿刻度20%作為掃查靈敏度。

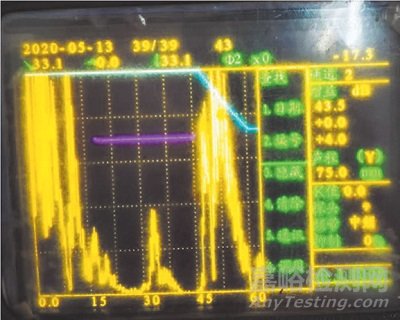

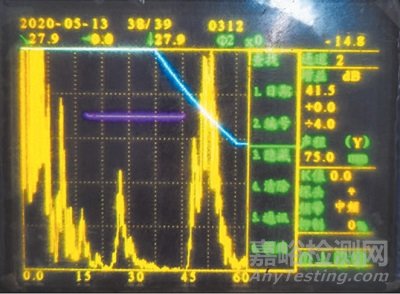

縱波單晶直探頭檢測時(shí)��,若坡口或焊縫臨近基材30 mm寬區(qū)域處檢出特殊缺陷或不連續(xù)����,需精確定量、定位��,如圖3和圖4所示����。記錄缺陷或不連續(xù)后向焊接工藝部門反饋,為后期評定做準(zhǔn)備��。

圖3 超聲波縱波單晶檢測(近滿屏40%)

圖4 超聲波縱波單晶檢測(超滿屏40%)

由上圖可知�,縱波單晶直探頭檢測波形中的一次底波顯著����,始波與底波間存在探頭雜波及疑似缺陷或不連續(xù)波。

圖3所示疑似缺陷或不連續(xù)波波高近滿屏的40%�,當(dāng)量約φ2-17.5 dB����,波底寬�、波形略尖,深度約33.1 mm��;圖4所示疑似缺陷或不連續(xù)波波高超滿屏的40%����,當(dāng)量約φ2-14.8 dB,波形與圖3相似�,深度約27.9 mm,以上兩處缺陷當(dāng)量均不超焊縫超聲檢測驗(yàn)收水平����,應(yīng)視為合格指示。

手工超聲檢測出缺陷或不連續(xù)時(shí)����,可直接讀取缺陷或不連續(xù)當(dāng)量值。若缺陷或不連續(xù)當(dāng)量超評定線φ2×60-20 dB(或掃查靈敏度下波高超15%)����,且顯示長度超過板厚的1/3或20 mm(取較小值),則視為疑似超標(biāo)缺陷或不連續(xù)�,需測長記錄�,并采用MT/PT/TOFD等檢測方法驗(yàn)證��,表面檢測驗(yàn)證情況如圖5和圖6所示����。注意滲透檢測需延時(shí)評定,依現(xiàn)場條件��,顯像劑未干前����,延時(shí)復(fù)評時(shí)間至少為12小時(shí)。

圖5 筒節(jié)焊縫返修后MT檢測顯示不明顯

圖6 筒節(jié)坡口PT檢測延時(shí)評定發(fā)現(xiàn)疑似偏析缺陷或不連續(xù)

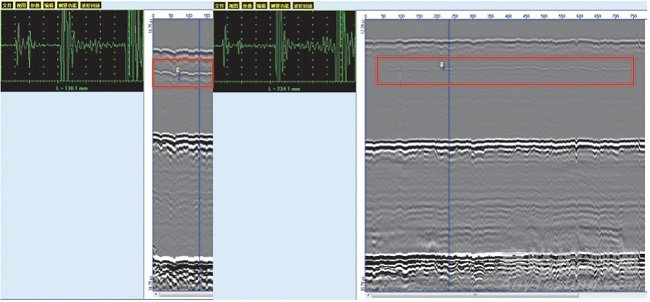

復(fù)合板鋼板基材焊縫TOFD檢測圖譜如圖7所示��,其為手工超聲發(fā)現(xiàn)疑似偏析缺陷或不連續(xù)的焊縫TOFD檢測圖譜��。

圖7 復(fù)合板鋼板基材焊縫TOFD檢測圖譜

圖譜中第一缺陷或不連續(xù)連續(xù)存在����,顯示長度長,自身高度?。ㄐ∮? mm或TOFD探頭在該深度的最小分辨力)。在臨近母材進(jìn)行TOFD檢測時(shí)�,線狀偏析有較弱顯示�。需注意與復(fù)合板基材條狀?yuàn)A雜(見后文的圖10)區(qū)分��,避免混淆����。

對上述檢測情況進(jìn)行分析可知��,TOFD檢測可發(fā)現(xiàn)母材線狀顯示(偏析類或分層類)����,且該顯示在圖譜評定當(dāng)中較明顯,易與探頭耦合不良(探頭與工件或楔塊間耦合劑太多)引起的非相關(guān)顯示相混淆��。

圖6所示的PT復(fù)驗(yàn)情況為:顯像10~60分鐘時(shí)無明顯顯示����,將顯像復(fù)評時(shí)間延長至12小時(shí)后,焊縫解剖區(qū)域出現(xiàn)微弱紅色顯示�,其厚度截面呈現(xiàn)類似分層的線性顯示,這意味著復(fù)合板基材鋼板存在對后期焊接有危害的特殊缺陷或不連續(xù)�。

手工超聲檢測可勉強(qiáng)發(fā)現(xiàn)該母材偏析類缺陷或不連續(xù)指示,但不超過對應(yīng)檢測標(biāo)準(zhǔn)規(guī)定質(zhì)量等級(如NB/T 47013.3—2015的5.3節(jié)中鋼板Ⅱ級)��。

經(jīng)分析TOFD圖譜并查詢文獻(xiàn)可知��,多數(shù)TOFD與超聲人員對母材分層�、偏析����、非金屬夾雜缺乏直觀認(rèn)識(shí)��,?;煜雠c分層;TOFD檢測人員缺乏母材偏析圖譜特征分析經(jīng)驗(yàn)��;母材與焊縫缺陷或不連續(xù)在圖譜上難以區(qū)分�,需借助其他檢測方法判別。

對實(shí)際檢測及圖譜進(jìn)行分析和總結(jié)后��,發(fā)現(xiàn)對于TOFD圖譜中母材偏析引發(fā)的線狀顯示(偏析)焊接缺陷或不連續(xù)�,具有如下特征:

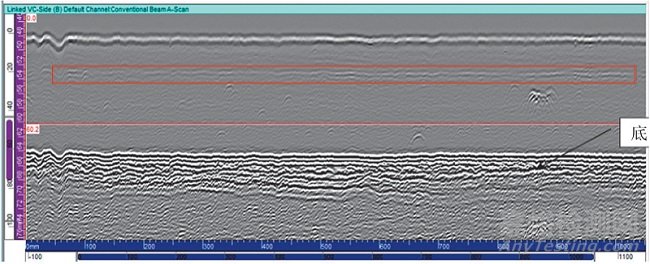

1.TOFD的D掃圖譜中,缺陷或不連續(xù)常呈單個(gè)線性連續(xù)或多個(gè)斷續(xù)顯示��,如圖8~10所示��,深度相同且自身高度小��,約一周半(黑白黑)�,圖譜較平直。因掃查工藝參數(shù)(如PCS和靈敏度)不同��,顯示或明或暗,有清晰黑白條紋�,易從背景噪聲中識(shí)別�,與探頭耦合不良時(shí)的顯示相近,兩端無拋物線�,與直通波相位相同。

圖8 母材缺陷或不連續(xù)焊縫掃查圖例

圖9 母材缺陷或不連續(xù)母材掃查圖例

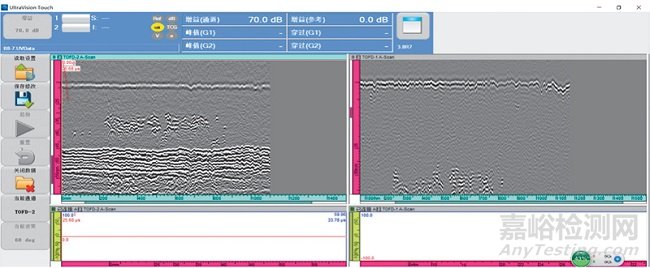

圖10 復(fù)合板鋼板基材焊縫TOFD檢測圖譜(PCS為160/80 mm)條狀?yuàn)A雜

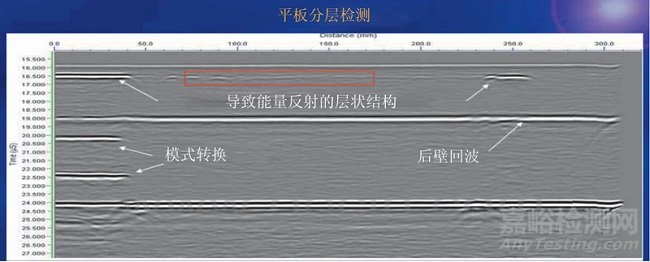

2.TOFD的A掃圖譜中�,母材偏析回波幅度低于直通波幅度(母材分層回波幅度常高于直通波幅度,如圖11所示�,圖中白色箭頭所示分層及紅框所示為偏析,也可通過觀察母材分層的變型波進(jìn)一步相互驗(yàn)證)��。普通A掃檢測時(shí)����,母材偏析直探頭在2~5 MHz φ5 mm-DAC基準(zhǔn)靈敏度下難以檢出,需提高至少20 dB才有少許顯示�,而母材分層缺陷或不連續(xù)在該基準(zhǔn)靈敏度下較易檢出。

圖11 鋼板TOFD檢測圖譜線狀顯示

3.母材偏析分布范圍廣�,常于整個(gè)板面可檢出,一旦發(fā)現(xiàn)����,焊縫多次返修后缺陷或不連續(xù)仍會(huì)存在,除非返修擴(kuò)大到整個(gè)PCS聲束覆蓋范圍��。對此種情況,制造廠最好的處置方法是更換鋼板����;極少數(shù)情況下可在出廠前對整個(gè)鋼板進(jìn)行恢復(fù)性能的熱處理,使得雜質(zhì)元素重新均衡分布�,經(jīng)過專項(xiàng)檢測合格后,才能出廠����。

線狀顯示(偏析)與條狀顯示(夾雜物)圖譜相比,最大差異是線狀顯示(偏析)圖譜較為干凈�,不存在條狀?yuàn)A雜在自身高度上的彌散點(diǎn)狀分布。

結(jié)語

1.母材線狀偏析屬鋼板固有缺陷或不連續(xù)����,出廠時(shí)超聲檢測難以檢出����。后期焊縫TOFD檢測時(shí),會(huì)引發(fā)次生缺陷或不連續(xù)�,致檢測結(jié)果異常�。其與分層、條狀?yuàn)A雜����、復(fù)合板覆材轉(zhuǎn)換回波、探頭過耦合回波有時(shí)難區(qū)分��,需使用多種方法互相驗(yàn)證����,必要時(shí)采用便攜式金相顯微鏡對疑似鋼板進(jìn)行現(xiàn)場甄別�。

2.手工超聲可甄別線狀偏析與分層缺陷或不連續(xù)����,直探頭對分層敏感,對線狀顯示(偏析)不敏感�。

3.線狀顯示(偏析)與條狀顯示(夾雜物)依據(jù)NB/T 47013. 10—2015相關(guān)條款評定����,較易從圖譜區(qū)分。

4.線狀顯示(偏析)與復(fù)合板覆材轉(zhuǎn)換回波��、探頭過耦合回波特征相似��,需結(jié)合TOFD檢測工藝分析判斷�,可通過換探頭或調(diào)工藝辨別�。線狀顯示(偏析)分析和研究有利于后期TOFD圖譜典型缺陷特征研究,特別是儀器自動(dòng)智能評定軟件開發(fā)會(huì)具有較好的應(yīng)用前景��。

5.線狀顯示(偏析)與晶粒噪聲無明顯關(guān)聯(lián)����,能從焊縫或母材噪聲中識(shí)別����,晶粒噪聲彌散于整個(gè)圖譜����。

6.線狀顯示(偏析)源于鋼板母材原生缺陷或不連續(xù)�,TOFD 檢測評定時(shí)是否返修存爭議。筆者認(rèn)為線狀顯示(偏析)危害性遠(yuǎn)大于條狀?yuàn)A雜��,在工程檢測中如若遇到����,應(yīng)如實(shí)按標(biāo)準(zhǔn)作出相關(guān)評定并反饋至設(shè)計(jì)�、技術(shù)部門����,由其綜合判定是否回用或者更換鋼板����;若是在用����、在役設(shè)備檢修過程中遇到該類缺陷或不連續(xù),根據(jù)相應(yīng)標(biāo)準(zhǔn)嚴(yán)格評定�、定級�,后期需要特別關(guān)注該缺陷或不連續(xù)的擴(kuò)展情況。

7.雖然鋼板超聲檢測標(biāo)準(zhǔn)未明確線狀顯示(偏析)規(guī)定��,但壓力容器用鋼板邊緣線狀顯示(偏析)影響后期焊接可焊性�、TOFD檢測合格率����,檢測人員需加以重視��,謹(jǐn)防漏評��、錯(cuò)評導(dǎo)致重大質(zhì)量損失�。鋼板廠需強(qiáng)化成分偏析控制,采用線狀顯示(偏析)補(bǔ)充檢測法����,如加強(qiáng)超聲、TOFD����、PAUT等檢測對鋼板邊緣質(zhì)量的預(yù)檢與控制�,滿足各方對產(chǎn)品質(zhì)量的需求。