高錳鋼主要是指在較大沖擊荷載作用力下��,鋼結(jié)構(gòu)表面快速加工硬化且具有耐磨性的材料��,在其長(zhǎng)期使用過程中裂紋問題的擴(kuò)展速度越慢,安全事故產(chǎn)生的概率就越低�����。目前��,高錳鋼鑄件在多個(gè)行業(yè)發(fā)展中都有較為廣泛的應(yīng)用,由于高錳鋼的線性收縮參數(shù)比碳鋼較大����,傳熱系數(shù)比碳鋼較小��,因此����,在高錳鋼鑄件凝固和熱處理期間�,很容易因?yàn)殍T件溫度分布不均、溫差過大等因素產(chǎn)生較高的熱應(yīng)力����,引起裂紋問題�����,尤其是厚度在120mm以上的復(fù)雜高錳鋼鑄件����,其生產(chǎn)期間的裂紋較難把控。

01���、高錳鋼鑄件的裂紋分析

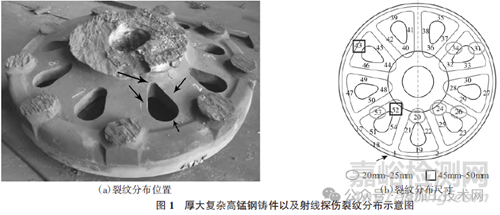

目前針對(duì)高錳鋼加工硬化處理的機(jī)理��、熱處理工藝及鑄造工藝的研究較多��,卻少有對(duì)高錳鋼鑄件裂紋問題的研究�,但在高錳鋼鑄件使用期間�����,經(jīng)常會(huì)遇到由于鑄件裂紋問題導(dǎo)致的各項(xiàng)安全隱患���。其中,高錳鋼前導(dǎo)輪鑄件作為挖掘機(jī)電鏟的關(guān)鍵零件���,鑄件的質(zhì)量�、尺寸都會(huì)對(duì)設(shè)備后續(xù)使用造成影響����。由于高錳鋼前導(dǎo)輪鑄件的結(jié)構(gòu)較為復(fù)雜�,最大壁厚在142mm,導(dǎo)致在生產(chǎn)期間裂紋問題的把控不夠理想�����。在復(fù)雜厚大高錳鋼鑄件生產(chǎn)期間�����,經(jīng)過射線探傷技術(shù)對(duì)鑄件預(yù)處理后的毛坯質(zhì)量進(jìn)行檢測(cè)����,發(fā)現(xiàn)兩孔側(cè)和圓弧位置都存在尺寸大小不一致的裂紋����,實(shí)際尺寸長(zhǎng)度在25mm的裂紋較多,少數(shù)裂紋會(huì)在50mm左右����,如圖1所示���,從而對(duì)高錳鋼鑄件使用年限和成品率造成影響���。為此,在前期診斷工作期間����,需對(duì)高錳鋼鑄件裂紋形成原因進(jìn)行分析和研究。

02�����、試驗(yàn)材料以及試驗(yàn)方法

2.1 試驗(yàn)材料

在本次研究工作開展期間���,主要以型號(hào)為ZG100Mn13高錳鋼鑄件為研究材料,經(jīng)過電爐冶煉的方式后進(jìn)行真空精煉���,對(duì)鋼水中含氧量以及合金元素的氧化傾向進(jìn)行控制���。隨后對(duì)鑄件試塊進(jìn)行取樣,在經(jīng)過化學(xué)試驗(yàn)分析后����,獲取詳細(xì)的化學(xué)成分表����,如表1所示,按照國(guó)標(biāo)GB/T 5680—2023《奧氏體錳鋼鑄件》中的規(guī)定���,對(duì)鑄件中的化學(xué)成分進(jìn)行劃分��。

2.2 試驗(yàn)方法

為了能夠?qū)Ω咤i鋼鑄件裂紋試樣情況進(jìn)行詳細(xì)檢測(cè)���,需要針對(duì)鑄件表面使用PT著色將表面裂紋的準(zhǔn)確位置和裂紋走向進(jìn)行顯示,隨后在裂紋位置切割20mm×25mm×20mm的裂紋試樣�,如果鑄件表面存在完整的裂紋,需要適當(dāng)對(duì)裂紋試樣大小進(jìn)行調(diào)整�����,通常情況下會(huì)選擇參數(shù)在30mm×30mm×20mm的范圍之內(nèi)����。在經(jīng)過試樣拋光處理后���,使用4%含量的硝酸酒精溶液對(duì)試樣進(jìn)行浸泡處理,在6s后撈出試樣����,將試樣放在光學(xué)顯微鏡等掃描設(shè)備的鏡頭下,對(duì)鑄件組織結(jié)構(gòu)���、裂紋情況進(jìn)行觀察���,并詳細(xì)對(duì)裂紋形成原因進(jìn)行分析和判斷。

03����、高錳鋼鑄件裂紋形成原因分析

3.1 材料與冶金因素

根據(jù)試驗(yàn)檢測(cè)工作的開展,化學(xué)成分控制不合理是造成高錳鋼鑄件裂紋的主要因素����。在化學(xué)成分不合理的情況下����,高錳鋼材料性能下降,進(jìn)而在鑄件表面形成較明顯的裂縫���。目前的分析中���,當(dāng)高錳鋼中的碳元素和磷元素含量超過標(biāo)準(zhǔn)后���,會(huì)增加高錳鋼逐漸裂縫的生成風(fēng)險(xiǎn)���。碳元素含量過高�,再經(jīng)過熱處理工藝會(huì)導(dǎo)致晶界析出碳化物�����,在材料受力的情況下晶界的開裂風(fēng)險(xiǎn)較高�,也是造成高錳鋼鑄件材料出現(xiàn)裂紋的主要因素。而當(dāng)材料中的磷元素增加�����,很容易導(dǎo)致脆性磷共晶的產(chǎn)生����,降低晶界的強(qiáng)度和韌性����,導(dǎo)致鋼鑄件的整體性能降低。此外��,在高錳鋼鑄件冶金期間���,存在的缺陷問題也是影響材料性能的關(guān)鍵要素之一�����。當(dāng)冶金期間出現(xiàn)縮孔��、氣孔�、夾渣等缺陷�,都會(huì)在材料中形成應(yīng)力集中點(diǎn)��,而應(yīng)力集中區(qū)域在外部受力的情況下很容易引起裂紋��。同時(shí)�,如果鋼液中FeO和MnO的含量超過2%,會(huì)進(jìn)一步加重晶界的脆性效果�,增加材料受力開裂的概率。

3.2 鑄造工藝缺陷問題

在高錳鋼鑄件生產(chǎn)期間���,如果不能及時(shí)控制澆鑄溫度,很容易導(dǎo)致鑄件質(zhì)量受到影響���。在鑄造期間所選擇的澆鑄溫度過高����,會(huì)使?jié)茶T后的凝固時(shí)間延長(zhǎng),導(dǎo)致晶體結(jié)構(gòu)變得粗大��,不僅會(huì)對(duì)鑄件的整體性能造成影響�,還會(huì)導(dǎo)致后續(xù)鑄件的熱應(yīng)力加大��,進(jìn)一步加重鑄件裂紋的情況����。而當(dāng)鑄造期間的澆鑄溫度過低,導(dǎo)致金屬熔液的流動(dòng)性減弱�����,難以保證模具的填充效果��,在凝固期間會(huì)引起冷隔或者補(bǔ)縮不足的情況���,嚴(yán)重影響鑄件的完整性和致密性�。同時(shí),在研究工作中發(fā)現(xiàn)���,澆鑄后的冷卻不均勻��、退讓性不足����,也會(huì)引起厚大復(fù)雜高錳鋼鑄件裂紋問題���。通常情況下�,高錳鋼鑄件厚大部位的冷卻時(shí)間較長(zhǎng)����,而薄壁區(qū)域的冷卻速度較短,在厚度的影響下導(dǎo)致冷卻期間的溫差過大��,應(yīng)力集中問題較為明顯�,引起高錳鋼逐漸變形或者裂紋的情況��。在鑄型的退讓性的影響下�,凝固收縮期間的阻礙加重拉應(yīng)力的產(chǎn)生,進(jìn)而提升鑄件開裂的風(fēng)險(xiǎn)�。此外,冒口作為補(bǔ)縮鑄件凝固過程中產(chǎn)生的收縮空洞����,如果存在尺寸不合理的設(shè)計(jì)問題,如直徑小于熱節(jié)厚度的1.5~2倍�����,或者低溫切割的情況���,必定會(huì)導(dǎo)致冒口的補(bǔ)縮效果不滿足預(yù)期狀態(tài)���,逐漸局部的補(bǔ)縮力度不足,產(chǎn)生較為嚴(yán)重的應(yīng)力集中情況�,嚴(yán)重的情況下甚至?xí)?dǎo)致鑄件報(bào)廢��。

3.3 熱處理工藝缺陷

目前���,在厚大復(fù)雜高錳鋼鑄件生產(chǎn)期間���,加熱速率與保溫不足是熱處理工藝中較為常見的問題,也是引起高錳鋼鑄件裂紋的主要因素�����。在熱處理期間���,如果加熱的實(shí)際速率過快�,或者沒有及時(shí)對(duì)鑄件材料進(jìn)行合理的預(yù)保溫處理���,都會(huì)導(dǎo)致在預(yù)處理后出現(xiàn)鑄件內(nèi)外溫度差過大����,熱應(yīng)力集中的情況�,不僅會(huì)對(duì)高錳鋼鑄件穩(wěn)定性和機(jī)械性造成影響,還會(huì)引起鑄件裂紋的質(zhì)量缺陷�����。此外�,在熱處理期間由于材料中的碳元素含量過高,在處理期間會(huì)產(chǎn)生大量的碳化物����,對(duì)高錳鋼鑄件質(zhì)量產(chǎn)生危害�����。由于碳化物的質(zhì)地較硬,如果熱處理期間不能對(duì)碳化物進(jìn)行控制�,必定會(huì)導(dǎo)致晶界結(jié)構(gòu)的韌性減弱,增加鑄件開裂的風(fēng)險(xiǎn)���,降低鑄件綜合性能�,對(duì)后續(xù)加工和使用造成嚴(yán)重危害�。

3.4 設(shè)計(jì)結(jié)構(gòu)不合理

厚大復(fù)雜高錳鋼鑄件結(jié)構(gòu)設(shè)計(jì)期間����,由于受到壁厚差異過大、過渡區(qū)域圓角過小���,或是結(jié)構(gòu)中存在斷面突變等因素的影響����,導(dǎo)致高錳鋼鑄件的應(yīng)力集中問題較為明顯���,導(dǎo)致最終生產(chǎn)質(zhì)量降低。應(yīng)力集中作為結(jié)構(gòu)力學(xué)中常見危害問題�,當(dāng)鑄件結(jié)構(gòu)產(chǎn)生應(yīng)力集中問題之后,經(jīng)常會(huì)引起結(jié)構(gòu)承受較大的荷載,出現(xiàn)過早損壞的問題�。當(dāng)壁厚差異過大的情況下�,高錳鋼鑄件的薄區(qū)和厚區(qū)應(yīng)力分布不夠均勻,薄區(qū)經(jīng)常需要承受更多的應(yīng)力�����,導(dǎo)致塑性變形或斷裂問題的產(chǎn)生�。同時(shí)過渡區(qū)域圓角過小�,導(dǎo)致在鑄件使用期間應(yīng)力在過渡區(qū)的應(yīng)力不斷提升,局部應(yīng)力超過鑄件平均應(yīng)力接受水平����,進(jìn)而引起鑄件開裂情況���。此外���,在目前高錳鋼鑄件結(jié)構(gòu)設(shè)計(jì)期間,“+”形結(jié)構(gòu)的產(chǎn)生�,也會(huì)引起應(yīng)力集中的情況,導(dǎo)致高錳鋼鑄件長(zhǎng)時(shí)間處于高度應(yīng)力集中的狀態(tài)����,在鑄件使用期間很容易產(chǎn)生疲勞性損壞或者脆性斷裂。

04�����、高錳鋼鑄件裂紋的改善措施

4.1 優(yōu)化高錳鋼鑄件的化學(xué)成分

首先��,為確保厚大復(fù)雜高錳鋼鑄件裂紋問題的有效控制��,在鑄造期間可以使用優(yōu)化化學(xué)成分的方式�����,通過對(duì)碳元素�����、硫元素���、磷元素等含量的嚴(yán)格控制,提升高錳鋼鑄件的韌性����,從而減少裂紋的產(chǎn)生。并且�,按照厚大復(fù)雜高錳鋼鑄件的使用需求,對(duì)碳元素的含量進(jìn)行控制�����,對(duì)高錳鋼鑄件硬度進(jìn)行控制的基礎(chǔ)上����,避免鑄件結(jié)構(gòu)內(nèi)部產(chǎn)生較高的應(yīng)力�����,進(jìn)而減少裂紋產(chǎn)生的風(fēng)險(xiǎn)��。其次����,在冶煉高錳鋼鑄件的過程中�����,可以采用精煉技術(shù)�,如真空脫氣、爐外精煉等,有效地去除材料中含有碳�、硫、磷等元素����,如果材料中硫元素��、磷元素含量過多����,必定嚴(yán)重降低高錳鋼鑄件的韌性,增加鑄件裂紋產(chǎn)生的概率��。最后����,碳元素作為高錳鋼的主要合金元素,對(duì)提升鑄件的硬度和韌性有著重要的影響��,為保障厚大復(fù)雜高錳鋼鑄件的使用效果��,需要根據(jù)鑄件的使用環(huán)境和性能需求�,對(duì)碳元素的實(shí)際含量進(jìn)行把控�����,進(jìn)而提升高錳鋼鑄件的硬度和韌性平衡狀態(tài),提高厚大復(fù)雜高錳鋼鑄件質(zhì)量和性能�����。

4.2 改進(jìn)高錳鋼鑄件的鑄造工藝

有效改進(jìn)高錳鋼鑄件的尺寸和壁厚,在澆鑄期間嚴(yán)格控制澆鑄的實(shí)際溫度�,可保證鑄件在凝固期間的均勻散熱效果。由于高錳鋼結(jié)構(gòu)局部散熱不均勻會(huì)導(dǎo)致內(nèi)部溫差過大����、應(yīng)力集中����,可對(duì)澆注溫度的精準(zhǔn)控制���,保障鑄件在凝固散熱期間的均勻效果,進(jìn)而提升鑄件生產(chǎn)的質(zhì)量�。同時(shí),在散熱期間要及時(shí)對(duì)冷卻速度和鑄型退讓性的情況進(jìn)行把控����,通過對(duì)冷卻介質(zhì)類型��、流量和溫度的把控��,加強(qiáng)冷卻速度的控制效果�。同時(shí),對(duì)鑄型材料和設(shè)計(jì)方式進(jìn)行改進(jìn)���,加強(qiáng)鑄件在冷卻期間自由收縮的能力����,進(jìn)而有效降低鑄件內(nèi)部應(yīng)力和裂紋的產(chǎn)生���。而針對(duì)澆鑄系統(tǒng)的設(shè)計(jì)來講��,通過優(yōu)化澆鑄系統(tǒng)的布局和尺寸����,能夠增強(qiáng)金屬溶液的流動(dòng)性效果�����,保證金屬溶液能夠平穩(wěn)�、均勻地流入型腔,避免局部過熱導(dǎo)致的應(yīng)力集中問題����,加強(qiáng)金屬溶液的填充能力,及時(shí)對(duì)鑄件的微觀組織結(jié)構(gòu)進(jìn)行改善����,實(shí)現(xiàn)高錳鋼鑄件力學(xué)性能的充分提升。

4.3 完善熱處理工藝

在高錳鋼鑄件熱處理過程中�,材質(zhì)特性和鑄件尺寸都是影響熱處理效果的主要因素,為此在熱處理期間需要科學(xué)合理地對(duì)淬火溫度及加熱速度進(jìn)行控制���。在鑄件淬火的過程中,技術(shù)人員要保證內(nèi)部組織結(jié)構(gòu)均勻散熱的效果�����,避免散熱不均勻?qū)е聠栴}的產(chǎn)生�����。同時(shí)�����,對(duì)回火工藝進(jìn)行把控����,及時(shí)調(diào)整回火溫度、時(shí)間以及氛圍等參數(shù)����,確保鑄件在回火過程中�,能夠充分釋放鑄件內(nèi)部的應(yīng)力���,增強(qiáng)鑄件的韌性和穩(wěn)定性效果�����,從而避免鑄件在后續(xù)使用期間出現(xiàn)變形或者排列的問題���,進(jìn)一步增強(qiáng)厚大復(fù)雜高錳鋼鑄件的綜合機(jī)械性能和適用效果,減少高錳鋼鑄件裂紋產(chǎn)生引起的安全問題����。

此外,目前在熱處理工藝使用期間�����,水韌處理和冷卻處理作為熱處理的主要工藝技術(shù)��。在水韌處理的過程中����,厚大復(fù)雜高錳鋼鑄件需要在650℃的環(huán)境下保溫�,確保鑄件內(nèi)外溫差平衡之后�����,提升溫度到水韌處理的所需溫度。在冷卻處理期間����,當(dāng)厚大復(fù)雜高錳鋼鑄件淬火期間,要避免出現(xiàn)劇烈冷卻���,可以使用噴霧冷卻活著分階段降溫的方式���。

4.4 焊接與修復(fù)技術(shù)

在厚大復(fù)雜高錳鋼鑄件制造期間,焊接工藝技術(shù)對(duì)鑄件質(zhì)量會(huì)產(chǎn)生直接影響�,為此在焊接操作之前����,需要對(duì)裂紋區(qū)域進(jìn)行全面的清理���,確保可以去除能夠影響焊接質(zhì)量的雜質(zhì)�,確保鑄件焊接的質(zhì)量����。在焊接期間需要對(duì)焊接接頭的強(qiáng)度�����、可靠性進(jìn)行分析,進(jìn)而更好的保證后續(xù)鑄件使用效果�����。目前����,為了能夠?qū)附淤|(zhì)量進(jìn)行保障����,需要使用低線能量的焊接方法�,常見的包括手弧焊����,在手弧焊使用中,可以對(duì)焊接期間產(chǎn)生的熱量情況進(jìn)行控制���,減少因?yàn)楹附訜崃繉?dǎo)致的硬化和變形情況����,進(jìn)而對(duì)厚大復(fù)雜高錳鋼鑄件焊接接頭的力學(xué)性能和耐腐蝕性能進(jìn)行保障。在焊接工作完成之后���,不需要進(jìn)行與熱處理,對(duì)控制層間溫度進(jìn)行把控����,避免因?yàn)闊崃慷逊e對(duì)焊接接頭質(zhì)量產(chǎn)生影響����,通過對(duì)焊接與修復(fù)技術(shù)的把控��,進(jìn)一步對(duì)焊接接頭質(zhì)量問題進(jìn)行改善�,提升厚大復(fù)雜高錳鋼鑄件的性能和質(zhì)量�。

05�、結(jié)論

厚大復(fù)雜高錳鋼鑄件的裂紋是材料、工藝�、結(jié)構(gòu)等多因素綜合作用下���,產(chǎn)生的必然結(jié)果。為了能夠更好地提升厚大復(fù)雜高錳鋼鑄件生產(chǎn)效果����,在鑄件生產(chǎn)期間需要合理改善生產(chǎn)期間的化學(xué)成分����,對(duì)鑄造工藝進(jìn)行優(yōu)化����,加強(qiáng)熱處理工藝的效果,不斷提升鑄件生產(chǎn)質(zhì)量�,進(jìn)一步對(duì)厚大高錳鋼鑄件的裂紋進(jìn)行把控,加強(qiáng)鑄件使用的機(jī)械性能�����,促進(jìn)相關(guān)行業(yè)的進(jìn)步與發(fā)展�。