1Cr18Ni9Ti奧氏體不銹鋼具有兩個優(yōu)點:一是高溫強度優(yōu)于普通碳鋼���,二是其在加熱、冷卻過程中基體組織始終是奧氏體�,無相變,無組織應力����。基于上述兩個優(yōu)點���,奧氏體不銹鋼制鍛件在高溫高載荷下形狀���、尺寸較為穩(wěn)定,使用壽命較長����。但某1Cr18Ni9Ti奧氏體不銹鋼鍛件在長期服役后發(fā)生斷裂,斷裂時服役條件是:在950℃高溫下受5×105N拉力19h����。該奧氏體不銹鋼鍛件制造流程為:電弧爐+VOD冶煉+大氣下注→鍛造→超聲檢測→固溶處理+穩(wěn)定化處理�。斷裂前的單次服役情況是950℃下保溫25h+油冷至150℃+680℃下保溫45h+限速冷(≤10℃/h)至室溫+640℃下保溫30h+限速冷(≤10℃/h)至室溫���,服役次數(shù):51次�。本文通過對該鍛件斷口進行宏觀�、低倍���、高倍和電鏡檢驗���,結合實際服役狀況,分析在長期服役過程中鍛件內部析出物的析出和重溶規(guī)律����,創(chuàng)造性地提出了1Cr18Ni9Ti 奧氏體不銹鋼鍛件長期、反復在高溫高載荷下服役發(fā)生斷裂的原因�,并提出了改進和預防措施。

1試驗方法

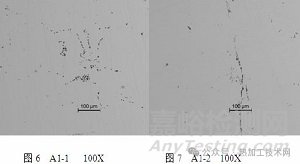

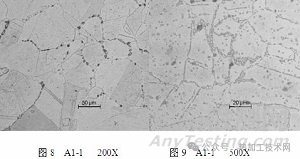

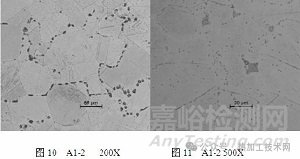

在斷口切取橫�、縱低倍試樣,進行低倍檢驗�;在切口端發(fā)現(xiàn)裂紋�,隨后在切口端套料取樣����,套料棒見圖1,按劃線切高倍試樣并編號���,分別為A1-1�、A1-2,見圖2���,其中A1-2經模擬熱處理工藝處理�,模擬熱處理工藝:950℃保溫20h+水冷,進行高倍���、電鏡檢驗���;選取電鏡斷口試樣A1-3�,進行電鏡檢驗���;對A1-1�、A1-2鐵素體含量進行測量���。

2檢驗結果

1斷口檢驗結果

斷口經丙酮和無水乙醇清洗后檢查�,斷口較平整,斷口面出現(xiàn)貝紋線�,貝紋線向四周擴展����,見圖3。檢查斷口切割面�,發(fā)現(xiàn)“人”字形裂紋,見圖4���。

2低倍檢驗結果

低倍經酸洗腐蝕后觀察���,橫向斷口切割面低倍發(fā)現(xiàn)“人”字形裂紋,低倍形貌見圖5����。

3高倍檢驗結果

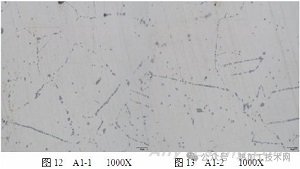

磨制高倍試樣并于光學顯微鏡下觀察�,夾雜按GB/T 10561-2005評定����,A�、B�、C���、D、DS類均未超過0.5級����,A1-1�、A1-2試樣切口高倍上均有析出相,拋光形貌見圖6~7�;高倍經王水腐蝕后檢查����,顯微組織均為奧氏體+析出相,其中晶界上的相聚集成串狀析出,晶界內的相彌散成顆粒狀析出����,模擬950℃的A1-2析出相較A1-1相對減少;為鑒別晶界上���、晶內的析出相�,高倍經KOH 溶液電解腐蝕后,根據(jù)ASTM E407-2007(2015)e1 中腐蝕后相的鑒別可知����,鐵素體染色為灰色到藍灰色�,碳化物稍微染色�,奧氏體不染色�,由此���,基體組織為奧氏體�,晶界����、晶內藍灰色的相為鐵素體�,還有少量碳化物���;晶粒度為5.0 級���,見圖8~13。

4電鏡檢驗結果

2.4.1 斷口電鏡檢驗結果

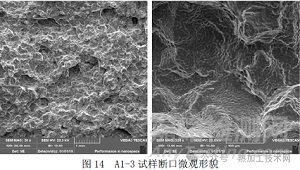

A1-3試樣斷口經電子掃描顯微鏡觀察后�,微觀形貌為沿晶�,斷口面上發(fā)現(xiàn)細小裂紋數(shù)條����,見圖14����。

2.4.2 電鏡檢驗結果

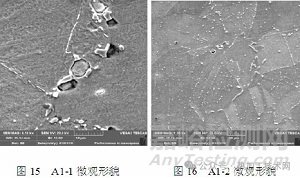

A1-1�、A1-2試樣切口經掃描電子顯微鏡觀察發(fā)現(xiàn)�,腐蝕后的相沿晶界成網狀或半網狀析出�,部分相腐蝕后發(fā)生脫落����,在晶界上形成小孔,還有少部分相在晶內彌散析出�,見圖15~16���。

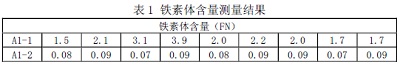

5鐵素體含量測量結果

A1-1、A1-2 經常溫鐵素體儀測量后���,測量結果見表1����,可以看出經950℃保溫和快冷處理過的的A1-2試樣鐵素體含量較A1-1明顯減少���。

3分析與討論

(1)從宏觀斷口上看,斷口面貝紋線�,屬于疲勞斷裂的特點,斷口切割面上發(fā)現(xiàn)裂紋�,裂紋存在于鍛件內部;從斷口部位套料取試來看���,套料棒斷裂或出現(xiàn)裂紋,說明裂紋在鍛件斷裂之前已形成�;

(2)從低倍檢驗結果分析�,橫向斷口切割面中心附近出現(xiàn)“人”字形裂紋,確定了裂紋萌生于鍛件內部�;

(3)結合使用情況分析斷裂機理���。鍛件在固溶處理+穩(wěn)定化處理后開始首次使用����。固溶處理后���,C 元素全部固溶在奧氏體中�,之后進行穩(wěn)定化處理�,在穩(wěn)定化處理溫度(850-930℃)保溫,在此溫度下����,(FeCr)23C6能夠充分溶解而TiC不溶解�,因此(FeCr)23C6溶解的C會固溶到奧氏體中���,但在850-930℃溫度范圍內���,C在奧氏體中的溶解度有限,因此C會以過飽和的形式與Ti結合形成TiC(穩(wěn)定化處理的目的)����。

鍛件在“固溶處理+穩(wěn)定化處理”后的單次服役情況為950℃下保溫20-25h+油冷至150℃+680℃下保溫40-50h+限速冷(≤10℃/h)至室溫+640℃下保溫30-40h+限速冷(≤10℃/h)至室溫。下面分析鍛件在第一次����、第二次...第N次使用過程中(每一次使用過程中又分三個階段:950℃高溫,680℃高溫���,640℃高溫)內部析出相的演變規(guī)律�。

第一次:第一次服役時����,高溫加熱到950℃并保溫,此溫度高于穩(wěn)定化溫度���,C溶解度高���,大部分C都固溶在奧氏體中,C的過飽和度低���,脫溶的C有限�,此時在奧氏體晶界處形成少量的TiC���,另有少量未溶解的σ相。(為證明未溶解相的本質���,本文設計了對比試驗�,A1-1為未處理試樣����,有2%左右的δ相,A1-2 為在950℃保溫(950℃為服役溫度)和快冷處理后的試樣���,以保留試樣在高溫下的組織����,結果顯示A1-2試樣經處理后δ相含量幾乎為0。由圖10-13可以看出�,晶界析出物形貌和數(shù)量和分布基本一致,考慮到δ 相長期在950℃高溫下下會轉變成σ 相�,因此推斷δ 相均變成了σ 相,進一步經能譜分析����,發(fā)現(xiàn)原δ相位置Cr含量達到30-40%,驗證了上述推斷即δ相均變成了σ相)����。之后在680℃或640℃保溫過程中,晶界處會析出(FeCr)23C6����,TiC,同時還會進一步析出σ 相�,其中晶界內也會析出少部分的σ 相,但析出的σ相絕大多數(shù)沿晶界或三晶界交界處分布����,因為晶界處能量較高,F(xiàn)e����、Cr原子相對比較活躍���。

第二次:第二次服役時,高溫加熱到950℃并保溫時���,第一次服役過程中析出的(FeCr)23C6會完全重溶入奧氏體�;第一次服役過程中析出的TiC亦會溶解����,TiC 的含量又回到第一次950℃保溫時的水平;第一次服役過程中析出σ相不會溶解�,且第一次未完全轉變?yōu)?sigma;相的δ相會繼續(xù)轉變?yōu)?sigma;相����,這樣σ的相含量較第一次950℃保溫時會增加。之后在680℃和650℃保溫時又會繼續(xù)析出(FeCr)23C6���,TiC和σ相����。

第n次:第n處950℃保溫時����,晶界處TiC 含量始終和第一次保溫時保持不變����,(FeCr)23C6 又會完全重新溶入奧氏體����,但σ相在此溫度下不會溶解,且會有未轉變的δ 相繼續(xù)轉變?yōu)?sigma;相���,導致σ相的含量會不斷積累����。

可以看出多次使用后�,在950℃保溫時,晶界處無(FeCr)23C���,TiC的含量很少���,但σ相不斷在晶界處積累,而σ相是一種金屬間化合物����,脆性較大,當這種脆性相沿晶界尤其是在三角晶界處形成�、聚集時����,會導致晶界脆弱形成裂紋���,最終導致鍛件斷裂或者晶界處存在其他缺陷(有可能是裂紋源)時�,在外力的作用下�,由于晶界存在大量σ相而脆化���,裂紋擴展能量無法被吸收����,不斷擴展�,最終發(fā)生斷裂。

4預防措施

由上述分析可知����,鍛件斷裂的根本原因是在長期服役過程中σ相含量不斷積累����。σ相產生的根本原因是鐵素體形成元素含量較高���,因此要想避免或減少σ 相的析出�,應當取消鐵素體形成元素Ti,以減少或消除δ鐵素體含量����,減小或消除δ相向σ相的轉變。另外����,在使用過程中增加固溶處理可溶解在使用過程中不斷積累的σ相����。因為固溶溫度下,σ相會重新溶入奧氏體����。

5結論

(1)在反復使用過程中晶界處不斷積累的σ脆性相是鍛件斷裂的根本原因�。

(2)為避免產生σ脆性相,取消鋼中的鐵素體形成元素Ti����。

(3)為消除在反復使用過程中積累的σ脆性相�,使用若干次后����,增加固溶處理����。