近年來,隨著全球氣候變暖和能源問題的日益突出�����,各國政府均要求汽車制造企業(yè)降低產(chǎn)品能耗�����、減少污染�、提高燃料的經(jīng)濟(jì)性。因此,有必要在保證汽車的剛度�����、強(qiáng)度���、安全性能的前提下�����,通過改進(jìn)汽車結(jié)構(gòu)和零部件材料���,實(shí)現(xiàn)汽車輕量化。在眾多輕質(zhì)材料中�,鋁合金密度低、比強(qiáng)度高�����、易于成形�、吸能效果好,被認(rèn)為是最有前途的汽車用輕質(zhì)材料�。其中,7×××系列(Al-Zn系列)鋁合金具有比其他系列鋁合金更高的強(qiáng)度�,在汽車工業(yè)中具有廣闊的應(yīng)用前景�����。

鋁合金的強(qiáng)度���、耐磨性、硬度及一些特殊性能可以通過淬火進(jìn)一步提高�����,故淬火組織和性能的均勻性與淬火工藝密切相關(guān)�。淬火介質(zhì)又是實(shí)施淬火工藝的關(guān)鍵因素之一,常見的淬火介質(zhì)包括水���、鹽溶液和油等���。這些淬火介質(zhì)的冷卻能力不同�,獲得的微觀組織各不相同,從而使淬火后材料的力學(xué)性能也不盡相同�����。

淬火介質(zhì)選取不當(dāng)可能會造成各種淬火缺陷�,如淬透性差、硬度較低甚至淬裂等。故如何選取更合適的淬火介質(zhì)是保證淬火質(zhì)量的最基本因素�,對充分發(fā)揮材料的性能潛力具有重要作用。江心等在探討35CrMoV 鋼顯微組織及耐磨性能時���,測試了5% 的鹽溶液���、水和淬火油3種淬火介質(zhì),發(fā)現(xiàn)選定5% 的鹽溶液淬火時�,該材料具有更好的力學(xué)性能。劉輝 研究了淬火介質(zhì)對彈條扣件組織和性能的影響���,發(fā)現(xiàn)用濃度為15%的KR9180水溶性淬火劑代替油淬可以滿足使用要求�。Zhang等通過有限元模擬與試驗(yàn)的方法研究了2024鋁合金塊體厚度和淬火介質(zhì)對殘余應(yīng)力的影響�,發(fā)現(xiàn)當(dāng)塊體厚度為20mm和30mm時,PAG溶液淬火后試樣的殘余應(yīng)力比水淬試樣應(yīng)力值小���。

PAG聚合物水溶液具有化學(xué)穩(wěn)定性高�、使用壽命長�����、生產(chǎn)環(huán)境安全清潔等優(yōu)點(diǎn)�,是當(dāng)前最受歡迎的水溶性淬火液之一���,常用于各類鋼件的淬火。目前���,將PAG聚合物水溶液作為7050鋁合金淬火介質(zhì)的系統(tǒng)研究還較少���。本文以某汽車用7050鋁合金鍛件為研究對象,選取空氣�����、水和濃度分別為5%�����、10%���、20%�����、30% 的PAG淬火介質(zhì)進(jìn)行對比試驗(yàn),測定并分析不同的PAG淬火劑濃度對7050鋁合金試樣殘余應(yīng)力�、微觀組織和力學(xué)性能的影響規(guī)律�����,可為實(shí)際生產(chǎn)工藝的制定和優(yōu)化提供參考���。

1 試驗(yàn)材料及方法

1.1 試驗(yàn)材料

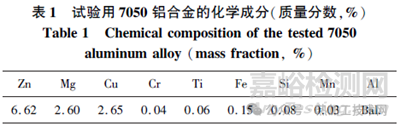

為真實(shí)反映淬火介質(zhì)對7050鋁合金組織和性能的影響,并能將研究結(jié)果應(yīng)用于實(shí)際生產(chǎn)中���,本研究選取的試樣為某汽車用7050鋁合金熱鍛件���。截取的樣品尺寸為40mm×40mm×120mm,化學(xué)成分如表1所示���。

1.2 研究方法

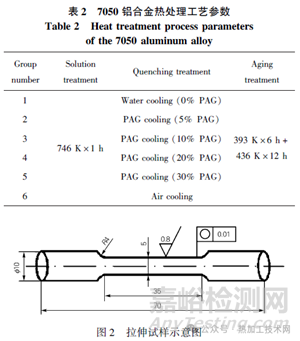

本試驗(yàn)在MXQ1400-30型箱式氣氛爐中進(jìn)行熱處理���。先以20K/min的升溫速率將試樣快速加熱至746K并保溫1h,然后將試樣分別轉(zhuǎn)移到濃度為0%(水)�、5%、10%���、20%�����、30% 的PAG淬火介質(zhì)中淬火(轉(zhuǎn)移時間均不大于3s)�,作為對比試驗(yàn),同時也采用空氣為淬火介質(zhì)進(jìn)行淬火�。同一組淬火介質(zhì)淬火9個相同試樣,其中3個用于淬火后組織觀察�,3個用于殘余應(yīng)力測試,3個用于時效后拉伸強(qiáng)度測試�,總共6組54個試樣。

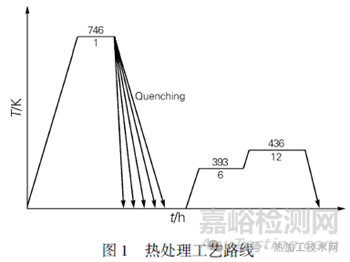

淬火后試樣經(jīng)砂紙打磨�,機(jī)械拋光并腐蝕后,采用JSM-5610LV型掃描電鏡觀察各試樣的微觀組織差異�,同時使用附帶的能譜儀(EDS)對第二相進(jìn)行成分分析。利用立式鉆孔檢測法對淬火后的試樣進(jìn)行鉆孔檢測�����。首先用直徑為?1mm的鉆頭在淬火試樣中部打孔�����,打孔深度2mm�,再用Sigma ASM1.0型殘余應(yīng)力檢測儀進(jìn)行應(yīng)力檢測,獲得不同淬火介質(zhì)試樣的殘余應(yīng)力值�,分析PAG濃度對7050鋁合金淬火殘余應(yīng)力的影響情況。時效處理采用T74工藝(393K保溫6h,436K保溫12h)進(jìn)行�,各組熱處理參數(shù)見圖1和表2�����。時效處理后的試樣用SANS CMT5305型電子萬能試驗(yàn)機(jī)進(jìn)行室溫拉伸試驗(yàn)���,拉伸試樣按照GB/T 228.1-2020《金屬材料 拉伸試驗(yàn) 第1部分:室溫試驗(yàn)方法》進(jìn)行制備���,尺寸參數(shù)如圖2所示,加載速度設(shè)為1.5mm/min�。為了提高試驗(yàn)結(jié)果的準(zhǔn)確性,同一參數(shù)試樣在相同條件下重復(fù)拉伸3次�����,取平均值�。

2 試驗(yàn)結(jié)果與分析

2.1 淬火介質(zhì)對微觀組織的影響

在實(shí)際生產(chǎn)中,常采用固溶處理加淬火的方法來提高Al-Zn-Mg-Cu系鋁合金構(gòu)件的力學(xué)性能�����。然而�����,不同淬火介質(zhì)的冷卻能力不同,獲得的淬火組織也有差異�����,這對構(gòu)件的尺寸及性能穩(wěn)定性有顯著影響���。根據(jù)前期基礎(chǔ)研究���,本文所有鍛造試樣均先在746K溫度下充分固溶1h,使第二相粒子充分溶解到α-Al基體中���,形成過飽和固溶體后�����,再將經(jīng)充分固溶后的試樣分別轉(zhuǎn)移到水溶液���、不同濃度(5%、10%���、20%�、30%)的PAG溶液和空氣中淬火。

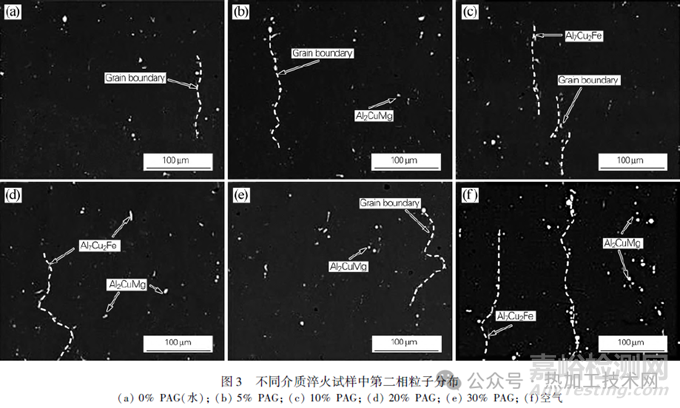

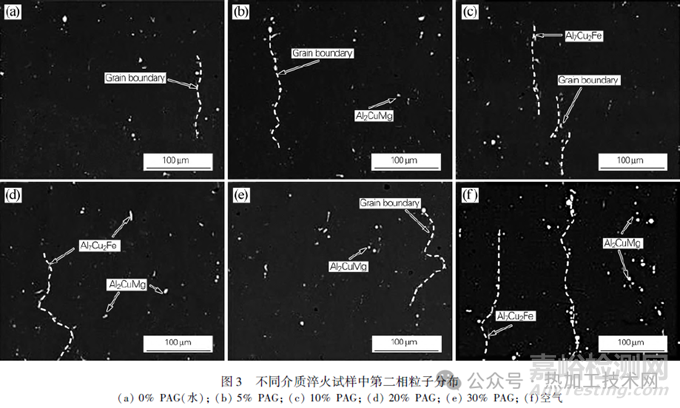

不同介質(zhì)淬火處理后試樣的背散射電子像見圖3���,可以看出�,淬火后α-Al基體上均彌散分布有第二相粒子���,這些第二相粒子大部分沿晶界析出,如圖3虛線所示���。經(jīng)能譜分析確定這些第二相粒子主要有η相(MgZn2)�、S 相(Al2CuMg)和Al17Cu2Fe相���,它們在基體中的含量因淬火介質(zhì)的變化而不同�����。圖3(a)為水淬試樣的微觀組織���,第二相顆粒含量極少。圖3(b~e)分別對應(yīng)濃度為5%�、10%、20%和30%的PAG淬火試樣組織�,發(fā)現(xiàn)隨著PAG溶液濃度的增大,第二相粒子的數(shù)量增多,S相(Al2CuMg)主要呈球形�,Al17Cu2Fe相主要為不規(guī)則形。

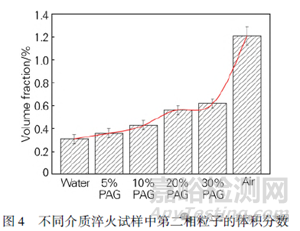

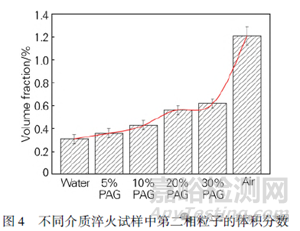

為了定量分析不同介質(zhì)淬火試樣中第二相的相對含量�,采用Image J 軟件,通過面積法測量第二相的體積分?jǐn)?shù)�����,其結(jié)果取多次數(shù)值的平均值�����。不同介質(zhì)淬火試樣第二相粒子的體積分?jǐn)?shù)如圖4所示�,水中淬火后試樣的第二相粒子體積分?jǐn)?shù)最低,僅為0.31%�����。在水中加入PAG聚合物淬火后�����,隨著PAG濃度的增加�����,淬火后試樣的第二相粒子體積分?jǐn)?shù)也逐漸升高。由圖4可見���,在空氣中淬火后試樣的第二相粒子體積分?jǐn)?shù)遠(yuǎn)遠(yuǎn)高于其他介質(zhì)���,約為1.21%。試樣在水中淬火的冷卻速度很快�����,析出的第二相最少�。而在空氣中淬火時的冷卻速率又很慢�,析出的第二相最多,見圖3(f)�����。從圖4可以看出���,在不同濃度的PAG聚合物溶液中淬火后試樣的第二相體積分?jǐn)?shù)略高于水中�,而遠(yuǎn)遠(yuǎn)低于空氣中淬火的體積分?jǐn)?shù)���,說明其具有適中的冷卻能力�。這主要是由于PAG聚合物是一種非常穩(wěn)定的化合物,一般不會與其他物質(zhì)發(fā)生化學(xué)反應(yīng)�,且PAG聚合物具有顯著的逆溶性,即它在水中的溶解度隨溫度的升高而降低���,當(dāng)溫度升高到一定程度后�,該聚合物就會析出不溶�����。在7050鋁合金鍛件淬火初期�����,淬火介質(zhì)迅速升溫�����,致使PAG聚合物從水溶液中脫溶出來�����,以聚合物膜的形式粘附在試樣表面�,并與蒸汽膜共同作用,可降低水溶液的冷卻速度���,避免工件發(fā)生淬火開裂���。隨后淬火介質(zhì)進(jìn)入沸騰階段���,蒸汽膜和PAG聚合物薄膜破裂,試樣以強(qiáng)對流方式傳熱�����,冷卻速率加快�����。隨著淬火的進(jìn)行�����,當(dāng)溫度下降至逆溶點(diǎn)時�����,PAG聚合物再次溶入水溶液中�����,并在試樣表面重新形成聚合物薄膜�,使得試樣在低溫區(qū)有較小的冷卻速率,所以在PAG聚合物溶液中淬火的試樣析出相較少�����。還可以發(fā)現(xiàn)�����,試驗(yàn)范圍內(nèi)�����,試樣在不同濃度的PAG聚合物溶液中淬火�����,析出相體積分?jǐn)?shù)隨聚合物濃度的增加而增加�。

2.2 淬火介質(zhì)對殘余應(yīng)力的影響

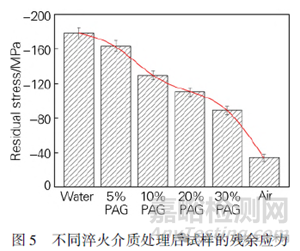

對在不同介質(zhì)中淬火處理的試樣分別測量淬火殘余應(yīng)力,結(jié)果如圖5所示���。由圖5可以看出�,在水中淬火的試樣殘余應(yīng)力最大�,其值高達(dá)178.4MPa���。在空氣中淬火的試樣殘余應(yīng)力最小,僅為34.8MPa�;用PAG溶液淬火的試樣殘余應(yīng)力值處于前兩者之間。

當(dāng)PAG淬火液濃度為5%時�����,試樣殘余應(yīng)力為163.5MPa�,略小于水溶液中的應(yīng)力值;當(dāng)PAG淬火液濃度增加到10%�、20%和30%時,試樣的殘余應(yīng)力分別下降為129.6�����、110.5和89.1MPa�����,不難看出�����,PAG淬火介質(zhì)濃度對殘余應(yīng)力的影響很大���,隨著PAG淬火液濃度的增加���,試樣的殘余應(yīng)力值大大減小。即不同濃度PAG聚合物淬火劑對試樣冷卻能力的影響顯著不同�����,PAG聚合物濃度越大�,在試樣表面形成的聚合物膜越厚,冷卻速度越緩慢�,這種冷卻特性有利于降低試樣表面和心部的溫度差,減小殘余應(yīng)力�����。與PAG濃度為5%時試樣的淬火應(yīng)力相比���,PAG濃度為30%時試樣的淬火殘余應(yīng)力下降了45.5%�����。由此可以看出�,合理的PAG濃度有助于調(diào)節(jié)淬火介質(zhì)的冷卻能力,降低試樣的殘余應(yīng)力�。

2.3 淬火介質(zhì)對強(qiáng)度的影響

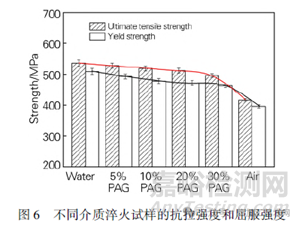

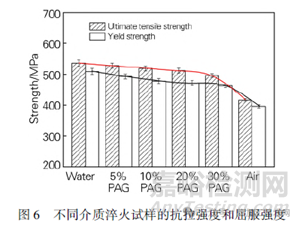

圖6是試樣經(jīng)不同介質(zhì)淬火后再采用T74工藝進(jìn)行雙級時效處理的室溫抗拉強(qiáng)度和屈服強(qiáng)度。不同淬火介質(zhì)的冷卻能力不同���,試樣的拉伸強(qiáng)度也有較大差異�。在本研究試驗(yàn)條件下���,水中淬火試樣的抗拉強(qiáng)度和屈服強(qiáng)度最高���,分別為536和509MPa;不同濃度的PAG聚合物溶液淬火試樣的抗拉強(qiáng)度和屈服強(qiáng)度略有不同�����,當(dāng)PAG濃度為5%~30% 時�����,抗拉強(qiáng)度在496~528MPa之間�����,屈服強(qiáng)度在463~493MPa之間�;可以發(fā)現(xiàn)�,隨著PAG濃度的增加�����,試樣的抗拉強(qiáng)度和屈服強(qiáng)度均有下降趨勢�����,但降幅不大���。與水淬相比,濃度為30%的PAG溶液淬火后試樣的抗拉強(qiáng)度和屈服強(qiáng)度僅下降了7.5%和9.0%�����?��?諝庵写慊鹪嚇拥目估瓘?qiáng)度和屈服強(qiáng)度最低���,分別為417和396MPa。

從以上分析可以看出���,在固溶和時效工藝相同的條件下���,淬火介質(zhì)對材料的力學(xué)性能有較大影響���。在水中淬火時,冷卻速率最大�����,固溶在基體中的原子來不及有效擴(kuò)散轉(zhuǎn)移�,所以水淬后的析出相最少,α-Al基體有很大的固溶度�,試樣強(qiáng)度最高。而在空氣中淬火�����,冷卻速率過慢�����,原子可以快速擴(kuò)散析出大量的第二相�����,并在后續(xù)的時效過程中持續(xù)長大�����,這些粗大相會作為變形過程中裂紋的萌生點(diǎn)���,并且在腐蝕后會脫落留下腐蝕坑�����,從而顯著降低鋁合金的力學(xué)性能�。而在PAG聚合物溶液中淬火���,試樣表面可以形成聚合物薄膜�,冷卻速率相較水淬有所降低�����。所以在PAG聚合物溶液中淬火的試樣有一定的析出相���,但α-Al基體仍具有很高的固溶度�����,試樣強(qiáng)度較高�����。隨著聚合物濃度的增加���,其冷卻性能有所降低�����,淬火得到的亞穩(wěn)態(tài)固溶體飽和度降低�����,固溶強(qiáng)化效果也會隨之降低�。故可以通過設(shè)置合理的PAG聚合物濃度���,控制第二相粒子的析出程度�,調(diào)節(jié)基體的固溶度���,從而影響材料的力學(xué)性能���。

2.4 PAG淬火介質(zhì)濃度確定

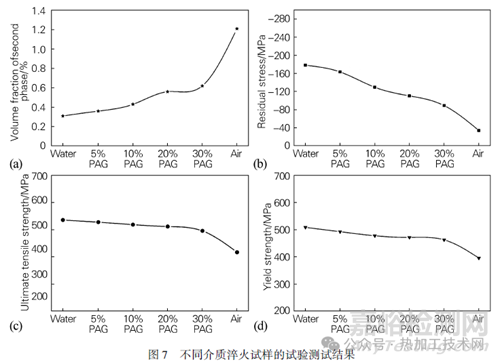

圖7給出了6種不同介質(zhì)淬火試樣的第二相體積分?jǐn)?shù)、殘余應(yīng)力���、屈服強(qiáng)度和抗拉強(qiáng)度�。由圖7可以發(fā)現(xiàn),在水中淬火試樣的第二相體積分?jǐn)?shù)最小�,屈服強(qiáng)度和抗拉強(qiáng)度最大,但殘余應(yīng)力過高�����,試樣容易產(chǎn)生淬裂缺陷�。而在空氣中淬火試樣的第二相體積分?jǐn)?shù)遠(yuǎn)大于其他介質(zhì)�����,殘余應(yīng)力雖低���,但屈服強(qiáng)度和抗拉強(qiáng)度遠(yuǎn)小于其他介質(zhì)�����,不滿足本研究中某汽車用7050高強(qiáng)鋁合金屈服強(qiáng)度大于455MPa和抗拉強(qiáng)度大于510MPa的性能要求�。分析不同濃度的PAG淬火介質(zhì)試樣性能���,發(fā)現(xiàn)當(dāng)PAG濃度大于5%后�,淬火殘余應(yīng)力快速下降,但強(qiáng)度下降不多�。綜合某汽車用7050高強(qiáng)鋁合金對強(qiáng)度的要求,淬火介質(zhì)選用PAG聚合物溶液���,且其濃度調(diào)制在10%~20%�����。

3 結(jié)論

1)淬火介質(zhì)對某汽車用7050 鋁合金試樣第二相�����、殘余應(yīng)力�、抗拉強(qiáng)度和屈服強(qiáng)度有較大影響�����,淬火后第二相粒子大部分沿晶界析出�����,主要有η相(MgZn2)���、S相(Al2CuMg)和Al17Cu2Fe)和Al17Cu2相�。

2)隨著PAG淬火劑濃度的增加(0%~30%),該7050鋁合金試樣第二相粒子的體積分?jǐn)?shù)逐漸升高�����,殘余應(yīng)力大幅下降�����,抗拉強(qiáng)度和屈服強(qiáng)度逐漸降低���。

3)當(dāng)PAG聚合物濃度在10%~20%時,7050鋁合金淬火試樣具有較低的殘余應(yīng)力和滿足使用要求的抗拉強(qiáng)度和屈服強(qiáng)度�����,其抗拉強(qiáng)度為512~519MPa�,屈服強(qiáng)度為472~478MPa,能夠滿足汽車用7075鋁合金抗拉強(qiáng)度大于510MPa���、屈服強(qiáng)度大于455MPa的力學(xué)性能要求���。