與傳統(tǒng)奧氏體不銹鋼相比�����,9%~12%Cr鋼具有更低的熱膨脹系數(shù)�、更高的導(dǎo)熱率和抗熱疲勞性能,廣泛應(yīng)用于石油化工�、火力發(fā)電及核工業(yè)領(lǐng)域。9%Cr-1%Mo鋼(如T91/P91)因添加Nb�、V等元素,抗蠕變性能進(jìn)一步提升���,但用于大鍛件生產(chǎn)時(shí)易出現(xiàn)晶粒粗大或混晶缺陷�,導(dǎo)致沖擊性能波動(dòng)���。對此�����,本文通過系列熱處理試驗(yàn)�,探究改善9%Cr鐵素體耐熱鋼晶粒組織的最優(yōu)工藝。

PART.1實(shí)驗(yàn)材料與方法

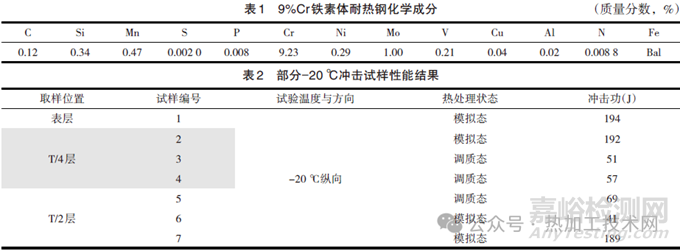

研究人員采用鍛件水口余料改制試板(1000mm×550mm×350mm)���,經(jīng)1050℃水冷淬火�,760℃回火空冷及模擬760℃保溫4h空冷消應(yīng)力熱處理后�,在表層、T/4及T/2處取樣檢測(見表1�、表2)。

PART.2沖擊性能不合分析

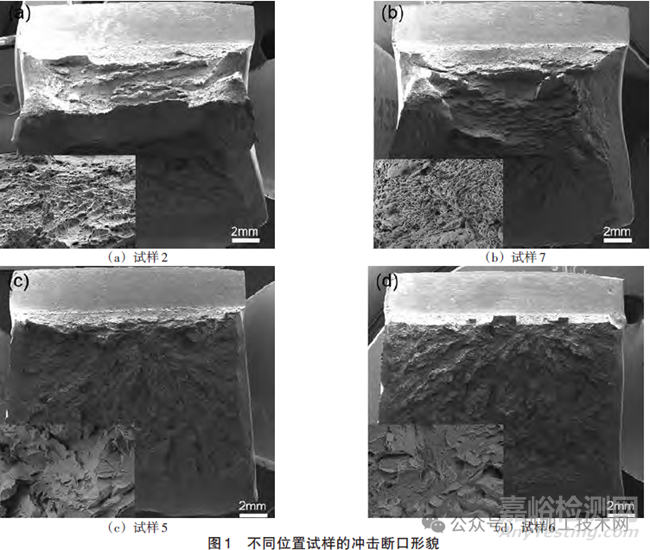

2.1 沖擊斷口形貌

合格試樣(2�、7)斷口有明顯纖維區(qū)�����,存在大量韌窩�����,為韌性斷裂�;不合格試樣(5、6)斷口齊平�,呈河流花樣,為解理脆性斷裂(見圖1)�����。

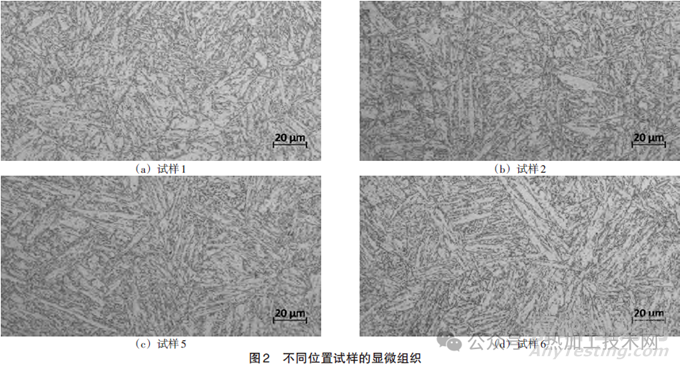

2.2 顯微組織

合格試樣(1�、2)為細(xì)小等軸晶粒,不合格試樣(5�、6)為粗大馬氏體板條組織(見圖2)。

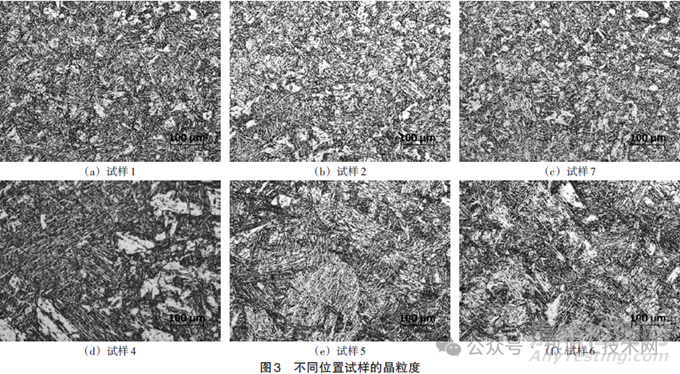

晶粒度檢測顯示:合格試樣晶粒度約7級���,不合格試樣為2~3級,部分6.5級(見圖3)�����。晶粒粗大或混晶是沖擊性能不合格的主因�����。

PART.3晶粒改善研究

3.1 試驗(yàn)方案

研究人員采用6種熱處理試驗(yàn)方案�,重點(diǎn)分析晶粒細(xì)化效果。

方案1 一次正火:1050 ℃×2 h—空冷���;

方案2 兩次正火:1050 ℃×2 h— 空冷+1020 ℃×2 h—空冷���;

方案3 一次退火:1050 ℃×2 h—爐冷;

方案4 兩次退火:1050 ℃×2 h— 爐冷+1020 ℃×2 h—爐冷�;

方案5 一次退火+一次正火:1050 ℃×2h—爐冷+1020℃×2h—空冷;

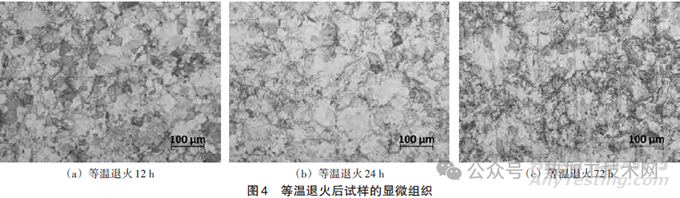

方案6 等溫退火:1050 ℃×2h 完全奧氏體化�,2h降溫至730℃,分別保溫12 h�、24 h、72 h后空冷�����。

3.2 晶粒細(xì)化結(jié)果

(1)兩次正火后晶粒度達(dá)9.5級(少量7級)���,但均勻性較差。

(2)兩次退火后形成馬氏體(3.5級) +珠光體(8.5級) 混晶���,改善效果有限�����。

(3)退火+正火后晶粒度9.0級(部分3.5級)�,混晶明顯。

(4)730 ℃×12 h等溫退火后完全轉(zhuǎn)變?yōu)殍F素體/碳化物組織���,晶粒尺寸20~30 μm,均勻性優(yōu)異(見圖4)�。

PART.4結(jié)論

(1)9%Cr鐵素體耐熱鋼沖擊性能不合格源于晶粒粗大或混晶,不合格試樣晶粒度2~3級�����,合格試樣約7級�。

(2)兩次正火可細(xì)化晶粒至9.5級但均勻性差;兩次退火易形成混晶�;730℃等溫退火12 h可獲得均勻細(xì)小的鐵素體/碳化物組織,是最優(yōu)工藝���。