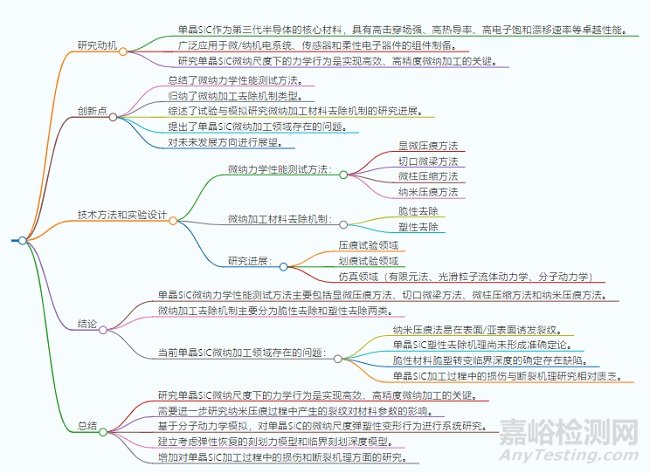

單晶SiC是第三代半導(dǎo)體的核心材料����,廣泛應(yīng)用于微/納機(jī)電系統(tǒng)、傳感器和柔性電子器件的組件制備��。單晶SiC的微納力學(xué)性能與宏觀尺度下不同�����,表現(xiàn)出顯著的尺寸效應(yīng)��,而且其硬度高�����、脆性強(qiáng)�����,導(dǎo)致微納加工效率低�����、成本高、質(zhì)量差�����。研究單晶SiC的微納力學(xué)性能與材料去除機(jī)制是實(shí)現(xiàn)高效�����、高精度微納加工����,進(jìn)而提高器件功能性和可靠性的關(guān)鍵?�?偨Y(jié)了微納力學(xué)性能測(cè)試方法����,歸納了微納加工材料去除機(jī)制類型,綜述了試驗(yàn)與模擬研究微納加工材料去除機(jī)制的研究進(jìn)展��,提出了單晶SiC微納加工領(lǐng)域存在的問題����,并對(duì)未來發(fā)展方向進(jìn)行展望��。

01研究背景

在當(dāng)前全球能源轉(zhuǎn)型與半導(dǎo)體產(chǎn)業(yè)升級(jí)的背景下�����,單晶SiC作為第三代半導(dǎo)體的核心材料��,憑借高擊穿場(chǎng)強(qiáng)、高熱導(dǎo)率��、高電子飽和漂移速率等卓越性能��,成為新能源汽車�����、光伏儲(chǔ)能��、5G通信等戰(zhàn)略領(lǐng)域的基礎(chǔ)材料����,廣泛應(yīng)用于微/納機(jī)電系統(tǒng)、傳感器和柔性電子器件的組件制備�����。研究單晶SiC微納尺度下的力學(xué)行為是實(shí)現(xiàn)高效、高精度微納加工����,進(jìn)而提高器件功能性和可靠性的關(guān)鍵。然而��,單晶SiC的微納力學(xué)性能(如硬度��、強(qiáng)度�����、斷裂韌度等)與宏觀尺度下不同��,展現(xiàn)出獨(dú)特的尺寸效應(yīng)�����,需要使用專門的微納力學(xué)性能測(cè)試方法(如納米壓痕��、微柱壓縮��、切口微梁等)進(jìn)行表征��。此外,作為典型的硬脆材料��,單晶SiC具有高硬度����、強(qiáng)脆性等特點(diǎn),在微納加工材料去除過程中面臨加工效率低����、加工成本高、加工質(zhì)量差等嚴(yán)峻挑戰(zhàn)����。通過壓痕�����、劃痕試驗(yàn)或數(shù)值仿真研究單晶SiC的微納材料去除機(jī)制�����,是優(yōu)化工藝參數(shù)����,進(jìn)而抑制器件亞表面損傷�����、保證表面完整性的基礎(chǔ)����。為了給相關(guān)研究人員提供參考�����,作者總結(jié)了單晶SiC微納力學(xué)性能測(cè)試方法��,歸納了微納加工去除機(jī)制類型��,綜述了試驗(yàn)與模擬研究微納加工材料去除機(jī)制的研究進(jìn)展��。

02研究亮點(diǎn)

1 單晶SiC微納力學(xué)性能測(cè)試方法

本章節(jié)重點(diǎn)介紹了單晶SiC微納力學(xué)性能測(cè)試方法的發(fā)展歷程及主要技術(shù)手段:

1. 顯微壓痕法:早期主要手段�����,使用努氏����、維氏等壓頭研究硬度、斷裂韌性及溫度依賴性��,發(fā)現(xiàn)塑性變形和解理的各向異性特征。

2. 切口微梁方法:通過微米級(jí)切口懸臂梁測(cè)試斷裂韌性��,揭示晶面取向?qū)嗔芽沽Φ挠绊?���,并發(fā)展出雙懸臂梁模型原位觀測(cè)裂紋擴(kuò)展。

3. 微柱壓縮法:制備微米/納米級(jí)微柱測(cè)試壓縮性能����,發(fā)現(xiàn)微尺度下塑性流動(dòng)和超彈性現(xiàn)象,測(cè)得極高抗壓強(qiáng)度�����。

4. 納米壓痕技術(shù):憑借高分辨率和多參數(shù)測(cè)試能力成為核心手段����,可分析塑性區(qū)結(jié)構(gòu)����、硬度各向異性及斷裂韌性,兼具制樣簡(jiǎn)便和精度優(yōu)勢(shì)��。 總結(jié)指出納米壓痕法在精度�����、參數(shù)多樣性和操作性上顯著優(yōu)于其他方法,成為當(dāng)前首選技術(shù)�����。

2 微納加工材料去除機(jī)制

本章節(jié)重點(diǎn)介紹了單晶SiC微納加工材料去除機(jī)制的兩類主要方式:脆性去除和塑性去除�����。脆性去除依賴裂紋擴(kuò)展��、剝落等非連續(xù)破壞��,效率高但表面質(zhì)量差����;塑性去除通過材料塑性流動(dòng)實(shí)現(xiàn)連續(xù)切削,表面質(zhì)量高但效率低����。研究通過壓痕試驗(yàn)和劃痕試驗(yàn)探究了脆性材料的變形及去除機(jī)制,包括裂紋演化理論和五階段劃痕演化模型��。此外����,還探討了脆性材料塑性去除的機(jī)理��,如位錯(cuò)滑移�����、高壓相變和高壓晶粒演化等��,但目前尚未形成共識(shí)��。

3 單晶SiC微納加工材料去除機(jī)制研究進(jìn)展

本章節(jié)重點(diǎn)介紹了單晶SiC微納加工材料去除機(jī)制的研究進(jìn)展����,主要內(nèi)容包括:

1. 實(shí)驗(yàn)研究:通過顯微壓痕和納米壓痕試驗(yàn)發(fā)現(xiàn)�����,單晶SiC的亞表面損傷區(qū)遠(yuǎn)大于壓痕深度��,裂紋擴(kuò)展深度可達(dá)壓痕半徑的5倍����。 納米劃痕試驗(yàn)證實(shí)亞表面裂紋的存在��,其長(zhǎng)度可達(dá)劃痕深度的5~8倍。應(yīng)力輔助法和離子注入技術(shù)可顯著提升單晶SiC的塑性加工能力�����。 4H-SiC存在顯著各向異性����,碳面剛性更高,硅面彈塑性更強(qiáng)��,不同晶向的加工表面質(zhì)量和裂紋擴(kuò)展行為差異明顯��。

2. 數(shù)值仿真方法:

有限元法(FEM):常用Drucker-Prager(D-P)和Johnson-Holmquist-II(JH-2)本構(gòu)模型��,分別用于彈塑性變形和脆性斷裂主導(dǎo)的情況�����。

光滑粒子流體動(dòng)力學(xué)(SPH)法:無需網(wǎng)格劃分��,擅長(zhǎng)處理大變形和裂紋擴(kuò)展問題����,常用JH-2本構(gòu)模型。 分子動(dòng)力學(xué)(MD)法:通過勢(shì)函數(shù)(如Tersoff、ABOP����、Vashishta)模擬原子級(jí)行為,揭示非晶化��、位錯(cuò)活動(dòng)和脆塑轉(zhuǎn)變機(jī)制����。

3. 仿真應(yīng)用:

壓痕、劃痕��、磨削����、切削等過程的仿真結(jié)果與試驗(yàn)數(shù)據(jù)吻合較好,為工藝優(yōu)化提供指導(dǎo)����。 MD仿真表明,切削厚度�����、刻劃深度�����、刀具傾角等參數(shù)顯著影響材料去除模式和表面質(zhì)量��。

4. 研究趨勢(shì):

從單劃痕向多劃痕發(fā)展��,更貼近實(shí)際加工條件�����。 計(jì)算機(jī)仿真成為研究材料去除機(jī)制的重要手段��,三種方法各具優(yōu)勢(shì)����,相互補(bǔ)充。

03結(jié)束語

單晶SiC微納力學(xué)性能測(cè)試方法主要包括顯微壓痕方法��、切口微梁方法�����、微柱壓縮方法和納米壓痕方法��。微納加工去除機(jī)制主要分為脆性去除和塑性去除兩類����,目前針對(duì)微納加工材料去除機(jī)制的研究主要集中在壓痕試驗(yàn)�����、劃痕試驗(yàn)以及有限元����、光滑粒子流體動(dòng)力學(xué)和分子動(dòng)力學(xué)等數(shù)值仿真領(lǐng)域�����。當(dāng)前單晶SiC微納加工領(lǐng)域仍存在以下問題:

(1)納米壓痕法是微納性能測(cè)試的常用手段����,但單晶SiC的高脆性使得納米壓痕過程易在表面/亞表面誘發(fā)裂紋,此類裂紋對(duì)材料參數(shù)表征準(zhǔn)確性存在影響��。

(2)單晶SiC塑性去除機(jī)理尚未形成準(zhǔn)確定論��,存在多種解釋性假說�����,盡管這些理論能在一定程度上解釋特定試驗(yàn)結(jié)果�����,但仍具局限性。

(3)脆性材料脆塑轉(zhuǎn)變臨界深度的確定通常依賴試驗(yàn)方法或Griffith理論����。在微納尺度加工中��,單晶SiC的顯著彈性恢復(fù)效應(yīng)不容忽視����,導(dǎo)致傳統(tǒng)力學(xué)模型應(yīng)用時(shí)存在缺陷。

(4)由于追求高材料去除率與加工效率��,粗加工階段材料主要以脆性方式去除����。然而,脆性裂紋擴(kuò)展失穩(wěn)存在隨機(jī)性����,導(dǎo)致目前單晶SiC加工過程中的損傷與斷裂機(jī)理研究相對(duì)匱乏。針對(duì)以上不足�����,未來研究可集中在:明確納米壓痕過程中產(chǎn)生的裂紋對(duì)材料參數(shù)的影響;基于分子動(dòng)力學(xué)模擬����,對(duì)單晶SiC的微納尺度彈塑性變形行為進(jìn)行系統(tǒng)研究;建立考慮彈性恢復(fù)的刻劃力模型和臨界刻劃深度模型�����;增加對(duì)單晶SiC加工過程中的損傷和斷裂機(jī)理方面的研究�����。