前言

白點常以微小裂紋群的形式出現(xiàn),因其低倍斷口呈銀白色圓形或橢圓形斑點而得名�����。

白點可能導致制件在后續(xù)熱處理或使用過程中突然斷裂,釀成安全事故�����。

因此,鍛鋼件不允許有白點缺陷存在,不考慮其當量值的大小��。

現(xiàn)有的超聲波檢測方法不能直接給出表征缺陷性質(zhì)的判定信息,可能導致白點缺陷的漏檢�����。

筆者在工作中總結(jié)出白點判定的幾點經(jīng)驗,取得較好的實際應(yīng)用效果��。

白點的形成機理

鋼在冶煉過程中富含氫氣的鑄坯在鍛壓�����、軋制加工過程中,如果后續(xù)熱處理工藝(擴氫退火)不當,或常規(guī)工藝不能將鋼中的氫氣擴散含量減少到臨界值(2×10^- 6/m^3)以下,則過量的氫氣與熱壓力加工時產(chǎn)生的熱應(yīng)力和組織應(yīng)力共同作用可能導致白點產(chǎn)生�����。

由此得出白點表現(xiàn)形式上的“群集性”與“批次性”特征,即往往以密集缺陷的形式存在,同爐次澆注或相同鍛后熱處理工藝��、截面尺寸相近的制件,白點出現(xiàn)幾率相當�����。這一推斷成為我們判定白點的基本理論依據(jù)��。

常見資料都認為合金元素鉻��、錳、鉬��、鎳����、鎢含量較高的鋼種易產(chǎn)生白點,但筆者以為檢測者更應(yīng)關(guān)注的是某些鍛造廠家因為廢鋼供應(yīng)、冶煉鍛造工藝等因素而易在某些鋼種中出現(xiàn)白點的偏向性����。

白點的聲學特征

1. 密集性缺陷回波

單個白點在鍛件中出現(xiàn)的幾率微乎其微。在一定靈敏度下檢測時,缺陷信號一般以密集形出現(xiàn),其密集程度與白點的嚴重程度正相關(guān)����。

2. 縱波底波衰減

白點與鋼基體組織間存在著“鋼2氣”異質(zhì)界面,對聲壓的反射率遠大于透射率,致使聲波穿透工件時嚴重衰減。

一般比較嚴重白點的底波衰減量在12~20dB,嚴重白點的底波衰減量>20dB����。

實際檢測時,底波衰減量變化也可通過觀察底波的多次反射次數(shù)來估計。

按筆者的經(jīng)驗,在Φ2mm探傷靈敏度下,排除結(jié)構(gòu)和基體組織衰減的影響,當?shù)撞ǚ瓷浯螖?shù)<3~4次并伴有密集缺陷信號時,應(yīng)考慮存在白點的可能;

當?shù)撞ǖ亩啻畏瓷浯螖?shù)<1~2次并伴有密集缺陷信號時,提示白點的可能性很大��。

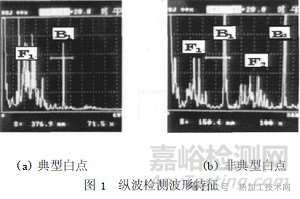

圖1反映了縱波底波衰減與白點相關(guān)的情形��。

3. 橫波反射特征

相對于縱波,橫波檢測更有利于發(fā)現(xiàn)相對檢測面傾斜分布的缺陷,而且便于觀察缺陷的延伸傾向��。

橫波檢測時白點回波特征為缺陷波密集或分散,彼此獨立,轉(zhuǎn)動或前后移動探頭,缺陷波切換迅速,游動性明顯,并且在前幾個缺陷波消失的同時,在相近的深度范圍又會出現(xiàn)特征相同的缺陷回波����。按筆者的試驗, 橫波檢測時靈敏度以Φ3mm×40mm橫孔回波+18~24dB為佳。

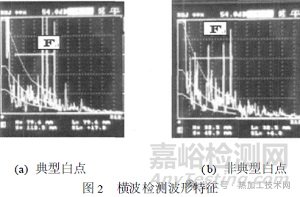

其判定結(jié)果與低倍斷口試驗的吻合率很高����。圖2反映了橫波檢測特征與白點相關(guān)的兩種情形。

白點的分布特點和對應(yīng)的波形圖

典型白點以密集形式在鍛件中立體分布,無論鍛件結(jié)構(gòu)尺寸如何,缺陷區(qū)的邊界距工件表面的距離都基本相同��。

隨著冶煉��、鍛造工藝的改進及過程檢測����、控制手段的提高,典型白點一般較少出現(xiàn),實際檢測中多見的是非典型的、在局部范圍出現(xiàn)的白點,多見于工件截面尺寸差別較大時的大截面部位以及大����、中型鍛件的偏析嚴重區(qū)。

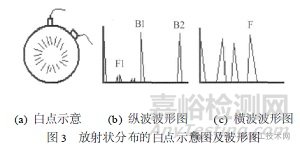

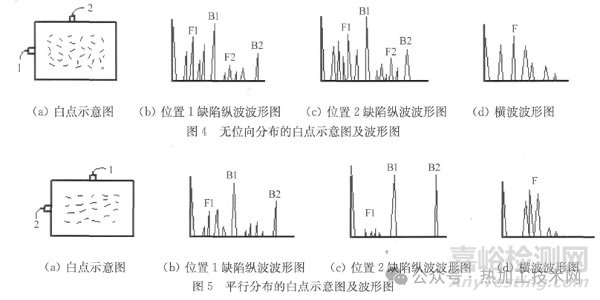

鍛鋼件中的白點有無位向分布��、平行分布和放射狀分布三種分布取向����。

無位向分布最常見, 平行分布多見于餅形鍛件及板材類,筒形及軸類鍛件偶見放射狀分布。白點的判定應(yīng)根據(jù)缺陷不同的分布取向選定適宜的檢測方位及檢測手段����。

無位向分布的白點在不同的檢測方位上表現(xiàn)出相同的特征,平行分布的白點方向性顯著,放射狀分布的白點只有在橫波檢測時才會表現(xiàn)出可供判定的特征����。

圖3~5反映了不同類型白點的超聲波形特征�����。

邏輯思路

檢測白點缺陷的基本思路為密集缺陷+缺陷區(qū)底波衰減+橫波敏感→白點����。

應(yīng)注意的是此處“密集缺陷”是指缺陷在某一立體空間的彌散分布,缺陷的密集程度越高、分布范圍越廣�����、提示白點的可能性越大;

對于局部缺陷,分布于大截面部位�����、偏析區(qū)����、近冒口側(cè)時應(yīng)警惕白點的可能;

對于分布趨向的分析主要是確定后續(xù)檢測方案,其中對于放射狀分布的缺陷應(yīng)引起充分重視。

缺陷區(qū)底波衰減量的測定應(yīng)事先判定缺陷的分布趨向,并選取與缺陷較大截面垂直或接近垂直角度的檢測點測量��。

測量時應(yīng)注意測試點與參照點的可比性,分析底波衰減與缺陷影響的相關(guān)性。

缺陷區(qū)底波衰減量的測定不適用于放射狀分布白點的分析與判定�����。

所謂橫波敏感首先指在某一靈敏度下缺陷回波明顯(以分散或密集形式出現(xiàn)) ,其次是探頭移動或轉(zhuǎn)動時,缺陷回波的動態(tài)特征明顯��。

橫波檢測的重點在于探頭入射角與檢測靈敏度的確定����。

根據(jù)筆者檢測經(jīng)驗,入射角選擇45°效果較好,靈敏度的確定應(yīng)根據(jù)制件的表面狀態(tài)��、缺陷埋深和檢測者對缺陷回波觀察等,一般在Φ3mm×40mm+18~24dB基礎(chǔ)上作相應(yīng)調(diào)整��。

在以上基礎(chǔ)上再結(jié)合材質(zhì)分析,將某一鍛造廠家在某些材料����、某些特定尺寸、結(jié)構(gòu)的制件中出現(xiàn)白點缺陷的統(tǒng)計分析,同爐次或同批次制件的檢測對比,以及加工后缺陷露出表面部位的MT/PT檢測結(jié)果進行綜合分析,可以使判定結(jié)果更加準確����。

檢測實例

1.齒輪鍛件

工件為齒輪鍛件; 材質(zhì)20CrMnMo;尺寸Φ1200mm×230mm。探傷儀器HS510;探頭為2.5P202D/2.5P13×13K1;耦合劑為機油;檢測時機為粗加工后,靈敏度為Φ2mmAVG(縱波檢測) 和Φ3mm×40 mm+18dB (橫波檢測) �����。

齒輪端面檢測時縱波探傷在齒輪厚度方向表面下50~170mm區(qū)間見密集性缺陷回波,缺陷在齒輪徑向呈環(huán)狀分布,外側(cè)邊界距齒輪外圓面60 mm,內(nèi)側(cè)邊界距Φ300mm中心孔內(nèi)30mm。

缺陷當量:密集Φ2mm~Φ3mm����、單個最大Φ5mm。

缺陷區(qū)底波衰減>12dB,嚴重部位衰減量18dB��。

橫波檢測缺陷回波明顯,表現(xiàn)為密集形式,缺陷波高>Φ3mmAVG曲線,移動或轉(zhuǎn)動探頭時缺陷波切換迅速��、游動性明顯�����。

結(jié)合縱橫波檢測情況,即缺陷在分布區(qū)間彌散且均勻分布,缺陷區(qū)底波衰減明顯,橫波檢測對缺陷敏感,判定該齒輪內(nèi)部缺陷為白點�����。

報廢后在齒輪本體上取樣經(jīng)調(diào)質(zhì)處理進行低倍斷口檢驗結(jié)果如圖6,斷口白點特征明顯,支持超聲波檢測結(jié)論����。

將這一方法用于中厚鋼板超聲檢測中缺陷性質(zhì)的判定,同樣取得了較好的效果。

2. 鋼板

工件為鋼板;材質(zhì)為16Mn;尺寸為8100×2140×90mm�����。

探傷儀器����、探頭和耦合劑同實例����。檢測時機為入庫驗收; 靈敏度為50mm/Φ5VG(縱波探傷)和Φ3mm×+20dB(橫波探傷) �����。

縱波探傷在鋼板厚度方向表面下25~70mm區(qū)間見密集性缺陷回波,缺陷區(qū)距鋼板四周邊界150~200mm��。

缺陷當量:密集Φ3mm��、單個最大Φ5mm��。缺陷區(qū)底波衰減>12dB, 嚴重部位衰減18dB�����。

橫波檢測缺陷回波明顯,表現(xiàn)為密集形式,缺陷波高>Φ3mmAVG曲線,移動或轉(zhuǎn)動探頭時缺陷波切換迅速����、游動性明顯����。

結(jié)合縱橫波檢測情況綜合分析,判定該鋼板內(nèi)部缺陷為白點�����。低倍斷口檢驗結(jié)果見圖7,斷口白點特征明顯��。

白點的聲學特征

缺陷性質(zhì)的判定比較棘手但卻至關(guān)重要,盡管現(xiàn)有檢測技術(shù)不能直接提供表征缺陷性質(zhì)的信息,但相對多的檢測信息的獲取與分析所形成的非直接證據(jù)鏈使檢測者能夠相對準確地對缺陷性質(zhì)進行判定�����。

這一方法,在數(shù)十次的低倍斷口檢驗中得到驗證,提高了對白點缺陷性質(zhì)判定的準確性��。