模具鋼作為現(xiàn)代工業(yè)制造中不可或缺的核心材料,尤其在熱擠壓���、壓鑄及鍛造成型工藝中扮演著至關(guān)重要的角色���。其性能的優(yōu)劣直接決定了模具的服役壽命與成型件的精度,進(jìn)而影響整個(gè)生產(chǎn)線的效率與產(chǎn)品質(zhì)量���。隨著新能源汽車一體化壓鑄���、航空航天高溫合金精密鍛造等前沿技術(shù)的快速發(fā)展,模具工況條件愈發(fā)極端���,對模具鋼的性能提出了更為嚴(yán)苛的要求���。然而,傳統(tǒng)H13鋼因碳化物粗化���、熱穩(wěn)定性不足等問題���,已難以滿足 這些高端應(yīng)用領(lǐng)域的需求,亟需新一代高性能模具鋼的涌現(xiàn)���。

SR19鋼作為新一代含鎢高合金模具鋼���,通過優(yōu)化Cr-Mo-W-V多元復(fù)合添加,顯著提升了材料的高溫強(qiáng)度與熱穩(wěn)定性���,成為替代傳統(tǒng)H13鋼的優(yōu)選方案���。然而,盡管SR19鋼在性能上表現(xiàn)出色���,其組織均勻性卻受到球化退火工藝的限制���,成為制約其產(chǎn)業(yè)化應(yīng)用的關(guān)鍵瓶頸。球化退火作為模具鋼處理過程中的重要環(huán)節(jié)���,主要是將片層狀珠光體轉(zhuǎn)化為均勻球狀碳化物���,該工藝不僅能夠有效降低材料的冷加工硬度���,提升切削性能,還能為后續(xù)淬火- 回火過程提供均勻的奧氏體化基礎(chǔ)���,從而確保模具鋼的最終性能達(dá)到設(shè)計(jì)要求?��,F(xiàn)有的球化退火工藝多聚焦于小型工件的等溫退火過程,對于大尺寸模具(截面≥Φ500mm)在緩冷階段的冷卻速率控制缺乏系統(tǒng)性研究���。這導(dǎo)致大尺寸模具在球化退火過程中���,截面心部的碳化物球化率普遍偏低(<60%),硬度(HBW)梯度超過15���,嚴(yán)重影響了模具的服役一致性與使用壽命���。

一實(shí)驗(yàn)方案設(shè)計(jì)

針對SR19模具鋼進(jìn)行不同冷卻速率的試驗(yàn)分析,通過電爐熔煉���、電渣重熔���、均質(zhì)化處理以及多向鍛打等制備工藝���,確保模具鋼原料內(nèi)部組織的均勻性和優(yōu)異的力學(xué)性能。試驗(yàn)所用試樣尺寸為30mm×55mm×500mm���,呈熱鍛態(tài),具有代表性���,能夠真實(shí)反映SR19鋼在實(shí)際應(yīng)用中的性能表現(xiàn)���。

為了深入研究SR19模具鋼在球化退火過程中的組織演變規(guī)律,特別是冷卻速率對碳化物球化效果的影響���,采用特定的制備工藝和熱處理制度���。首先,利用熱膨脹法對試樣鋼金相組織轉(zhuǎn)化的溫度進(jìn)行測定���,主要包括奧氏體轉(zhuǎn)變開始溫度Ac1���、完全奧氏體化溫度Ac3以及馬氏體轉(zhuǎn)變開始溫度Ms。這些關(guān)鍵溫度點(diǎn)的測定,為后續(xù)的淬火預(yù)處理和球化退火處理提供相應(yīng)的溫度設(shè)置依據(jù)���。在淬火預(yù)處理階段���,采用線切割技術(shù)從大型鍛件中制取尺寸為30mm×30mm×30mm 的試樣,以確保試樣的代表性���。隨后���,在KSL-1100X-S 型箱式電阻爐中進(jìn)行淬火預(yù)處理,將試樣加熱至1030℃并保溫1 h���,然后迅速油淬���。這一步驟的目的是使試樣內(nèi)部組織發(fā)生奧氏體化,為后續(xù)球化退火過程提供必要的組織基礎(chǔ)���。

在球化退火處理階段���,將經(jīng)過淬火預(yù)處理的試樣再次加熱至860℃,并保溫2h���,以確保試樣內(nèi)部組織達(dá)到均勻奧氏體狀態(tài)���。隨后���,根據(jù)研究需要,設(shè)計(jì)4種不同的冷卻速率(15℃/h���、30℃/h���、45℃/h���、60℃/h)進(jìn)行緩冷至740℃���,并在此溫度下保溫4h。這一步驟的目的是促進(jìn)碳化物的球化過程���,提高組織的均勻性���。之后,試樣在爐中以14℃/h的平均冷卻速率冷卻至500℃���,最后空冷至室溫���。通過這一系列的熱處理過程���,得到4種具有不同冷卻速率下球化退火組織的試樣。

二不同冷卻速率試樣性能檢測

在試樣制備完成后���,從淬火預(yù)處理和球化退火后的試樣心部切取金相試樣���,以便進(jìn)行后續(xù)的顯微組織觀察和硬度測試。對比分析不同冷卻速率下試樣的金相組織和硬度變化���,深入研究冷卻速率對SR19模具鋼球化退火效果的影響機(jī)制���,為優(yōu)化熱處理工藝、提升模具鋼性能提供有力的技術(shù)支持���。

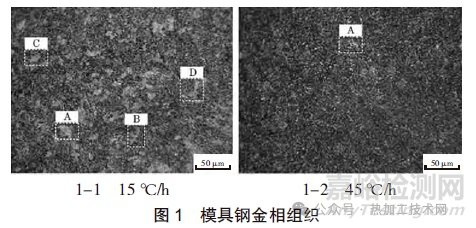

針對淬火預(yù)處理和球化退火后的試樣心部進(jìn)行顯微組織分析���,切取金相試樣,并按照標(biāo)準(zhǔn)的制備流程���,采用砂紙進(jìn)行打磨���、拋光處理���,采用體積分?jǐn)?shù)為4%的硝酸乙醇溶液對試樣進(jìn)行腐蝕,并使用4XCJX型倒置三目光學(xué)顯微鏡進(jìn)行觀察���,其中冷卻速率為15℃/h���、45℃/h的金相照片如圖1所示。

從圖1中對金相組織的觀測可以看出���,試驗(yàn)鋼基體組織質(zhì)地均勻,在基體組織上分布著珠光體���、碳化物及先共析鐵素體���。在試驗(yàn)鋼的金相組織中,碳化物的分布較為均勻���,晶界特征則不甚明顯���。值得注意的是���,先共析鐵素體以類三角狀、長條狀���、斜四邊形狀和楔形等多種形態(tài)存在(如圖1中A���、B、C���、D 位置標(biāo)注)���。冷卻速率對先共析鐵素體的形態(tài)與數(shù)量產(chǎn)生顯著影響:在15℃/h 的低冷卻速率下,所有4種形態(tài)的先共析鐵素體均可被觀察到���;當(dāng)冷卻速率提升至30℃/h時(shí)���,長條狀的先共析鐵素體消失,僅剩其余三種形態(tài)���;進(jìn)一步增加冷卻速率至45℃/h 時(shí)���,僅類三角狀的先共析鐵素體可見���,且數(shù)量得到有效控制,同時(shí)碳化物的分布達(dá)到最為均勻的狀態(tài)���。

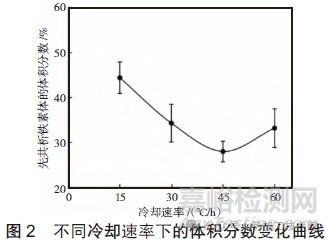

為進(jìn)一步分析冷卻速率的影響作用���,采用Image Pro Plus6.0 軟件進(jìn)行圖像體積分?jǐn)?shù)的分析。針對所得的金相組織照片���,測定先共析鐵素體的面積占比���,從而表示體積分?jǐn)?shù)的數(shù)值,為保證結(jié)果的準(zhǔn)確性���,選取不同狀態(tài)下的試驗(yàn)鋼的3張照片進(jìn)行計(jì)算并取平均值作為最終結(jié)果。通過對這些數(shù)據(jù)進(jìn)行統(tǒng)計(jì)繪圖���,得到了如圖2所示的體積分?jǐn)?shù)變化曲線���。從圖2中可以看出���,隨著冷卻速度的增加,先共析鐵素體的含量呈先減小后增加的趨勢���,其中冷卻速率為45℃/h 時(shí)的體積分?jǐn)?shù)最小���。

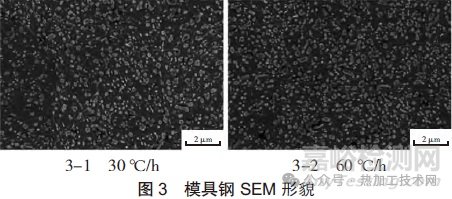

進(jìn)一步對試驗(yàn)鋼進(jìn)行電鏡掃描分析,采用丙酮對試樣進(jìn)行超聲波清洗���,采用掃描電鏡(SEM)進(jìn)行試樣微觀形貌的觀察���,SEM 形貌分析可以提供直觀、準(zhǔn)確的碳化物顆粒分布狀態(tài)信息���,其中試樣冷卻速率為30℃/h 及60℃/h 的微觀形貌結(jié)果如圖3所示���。

通過對不同試樣SEM形貌觀察可以看出,隨著試驗(yàn)鋼的冷卻���,在樣品組織基體上均析出相應(yīng)的碳化物顆粒���,隨著冷卻速率的變化���,不同的碳化物顆粒的分布狀態(tài)有所不同。具體來說���,在較小的冷卻速率下���,碳化物顆粒較為粗大,這是由于試樣在較小的冷卻速率下需要相對較長的退火時(shí)間���,從而使得碳化物顆粒的生長時(shí)間拉長���,顆粒粗大;隨著冷卻速率的增加���,碳化物顆粒隨之減小���,分布更為均勻,有利于獲得較好的球化效果���。當(dāng)冷卻速率較大時(shí),由于冷卻時(shí)間較短,不能進(jìn)行充分地分解���,造成球化效果較差���,碳化物分布不均。

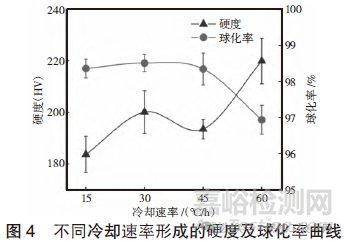

為進(jìn)一步分析冷卻速率的影響作用���,采用ImagePro Plus6.0軟件進(jìn)行球化率的計(jì)算分析���,在計(jì)算過程中,采用碳化物顆粒的尺寸及寬高比進(jìn)行球化率的表征���。同時(shí)���,對試樣鋼樣品進(jìn)行維氏硬度的測量,為保證測量結(jié)果的準(zhǔn)確性���,對單個(gè)試樣進(jìn)行5次測量并取平均值���,從而得到不同冷卻速率下的硬度及球化率變化曲線(見圖4),這些結(jié)果不僅揭示了冷卻速率對碳化物析出與分布的具體影響���,也為模具鋼的熱處理工藝優(yōu)化提供了重要依據(jù)���。

從圖4中可以看出���,隨著冷卻速率的提升,模具鋼試樣的硬度(HV)變化呈現(xiàn)先上升���、后在45℃/h 時(shí)輕微回降至193.5���、再度上升的變化。這是由于硬度波動(dòng)與顯微組織均勻度及碳化物分布緊密相關(guān)���,尤其在45℃/h冷卻速率下���,碳化物顆粒均勻散布于基體,且先共析鐵素體有害相含量最低���,共同促使試樣硬度下降���,利于材料加工。同時(shí)���,滲碳體球化率隨冷卻速率變化規(guī)律為���,初時(shí)平穩(wěn),超過45℃/h 后迅速下滑���。冷卻速率≤45℃/h 時(shí)���,球化率維持在98.00%以上,球化效果顯著���;冷卻速率提升至60℃/h 時(shí)���,球化率降至96.93%。由此可知���,高球化率通常伴隨低硬度���,凸顯了顯微組織均勻性與碳化物分布對模具鋼硬度的關(guān)鍵作用。

三結(jié)語

針對模具鋼不同冷卻速率進(jìn)行球化退火得到的樣件進(jìn)行試驗(yàn)分析���,從而選取合理的參數(shù)以保證模具鋼的使用性能���。試驗(yàn)結(jié)果表明:在SR19 模具鋼的熱處理過程中���,冷卻速率的精確調(diào)控對顯微組織及性能的優(yōu)化起著至關(guān)重要的作用。隨著冷卻速率的增加���,先共析鐵素體的含量呈現(xiàn)先減少后增加的趨勢���,碳化物的分布先趨于均勻后變不均,而球化率則呈現(xiàn)先穩(wěn)定后迅速下降的特征���。冷卻速率設(shè)定為45℃/h時(shí)���,SR19鋼的顯微組織達(dá)到最優(yōu)狀態(tài),碳化物分布均勻���,球化率較高���,同時(shí)先共析鐵素體的含量得到有效控制,此時(shí)材料還發(fā)生了有利于性能提升的偽共析轉(zhuǎn)變���,形成了偽共析體組織���,硬度(HV)達(dá)到193.5���,符合球化退火的硬度標(biāo)準(zhǔn)。因此���,針對模具鋼在高端應(yīng)用領(lǐng)域的性能需求,通過精確控制冷卻速率來優(yōu)化球化退火工藝���,是提升材料整體性能���、滿足特定應(yīng)用要求的關(guān)鍵策略。