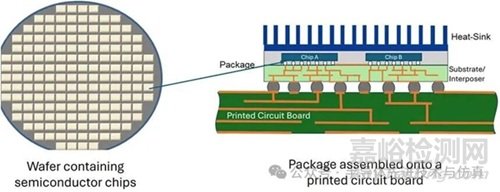

為了實現(xiàn)更緊湊和集成的封裝,封裝工藝中正在積極開發(fā)先進的芯片設(shè)計、材料和制造技術(shù)����。隨著具有不同材料特性的多芯片和無源元件被集成到單個封裝中,翹曲已成為一個日益重要的問題���。翹曲是由封裝材料的熱膨脹系數(shù)(CTE)失配引起的熱變形���。翹曲會導(dǎo)致封裝中的殘余應(yīng)力����、開裂���、電氣連接和組裝缺陷���,最終降低封裝工藝的良率。

在早期階段�,基于有限元分析(FEA)的熱機械仿真被應(yīng)用于先進封裝設(shè)計,以預(yù)測和減少翹曲�。使用多芯片粒、3D堆疊芯片以及大量無源元件增加了設(shè)計變量的維度����,使得有限元熱機械仿真在計算上更加耗時。此外���,隨著先進封裝中使用的材料種類增多���,熱膨脹系數(shù)(CTE)失配更可能發(fā)生,并導(dǎo)致幾何上不均勻的翹曲����。面對這些挑戰(zhàn)����,可以采用基于機器學(xué)習(xí)的翹曲預(yù)測模型來加速設(shè)計過程���。一個訓(xùn)練有素的模型可以在不求解迭代和非線性控制方程的情況下提供即時結(jié)果����,同時還能處理高維設(shè)計優(yōu)化問題����。

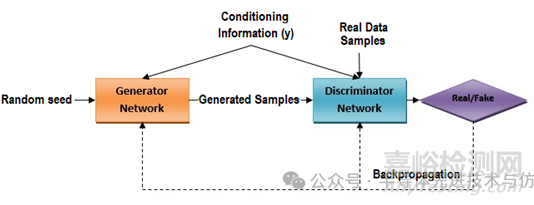

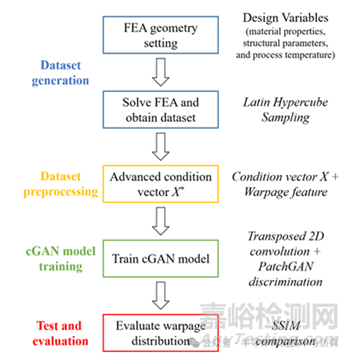

隨著異構(gòu)集成(HI)的采用,它使得多芯片和無源元件能夠靈活排列�,先進封裝中觀察到比傳統(tǒng)封裝更幾何不均勻和復(fù)雜的翹曲。為了定量分析和優(yōu)化先進封裝的翹曲���,有必要預(yù)測全局翹曲,而不是簡單的最大或平均翹曲���?���;跅l件生成對抗網(wǎng)絡(luò)(cGAN)的模型可以預(yù)測整個封裝表面的全局翹曲分布���。cGAN是一種機器學(xué)習(xí)算法���,能夠基于連續(xù)向量作為條件信息生成圖像����。通過改變材料屬性���、層厚度和工藝溫度等設(shè)計變量����,可以預(yù)測對應(yīng)于未搜索設(shè)計變量的先進封裝的全局翹曲分布�。

下圖顯示了基于cGAN的翹曲預(yù)測建模流程圖。cGAN通過結(jié)合條件輸入來引導(dǎo)數(shù)據(jù)生成���,從而擴展了原始生成對抗網(wǎng)絡(luò)(GAN)����。這使得cGAN能夠生成滿足特定約束的真實輸出�,使其成為一個適合特定條件的預(yù)測模型。

下圖公式給出了本研究中使用的cGAN的目標函數(shù)���。其中�,E表示期望,y是來自FEA仿真的翹曲分布數(shù)據(jù)集����,x是對應(yīng)的設(shè)計變量數(shù)據(jù)集,pdata(y,x)是FEA數(shù)據(jù)的條件分布����,代表了設(shè)計變量和翹曲分布之間的關(guān)系。

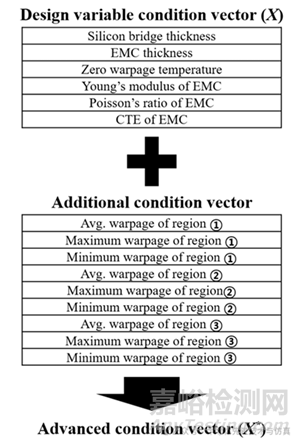

為了提高翹曲預(yù)測模型的準確性���,將從訓(xùn)練集導(dǎo)出的翹曲分布特征作為附加信息納入到條件向量中����。利用有用的條件信息可以顯著影響cGAN的結(jié)果�。從6維設(shè)計變量預(yù)測更高維度的翹曲分布圖像輸出對cGAN來說是一項具有挑戰(zhàn)性的任務(wù),因為設(shè)計變量和翹曲之間存在非線性關(guān)系����。獲取足夠數(shù)量的數(shù)據(jù)來完全捕獲非線性輸入-輸出關(guān)系可以解決這個問題���;然而�,仿真成本很高。因此����,本CASE定義了封裝內(nèi)的關(guān)注區(qū)域,提取了表征翹曲分布的特征�,并將它們用作附加的條件信息。

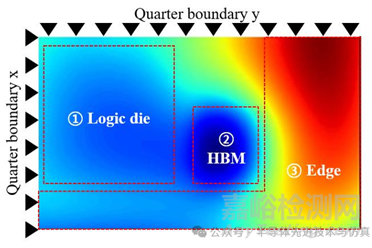

下圖顯示了HI封裝的關(guān)注區(qū)域�。封裝的邊緣區(qū)域、邏輯單元和HBM的位置被選為關(guān)注區(qū)域����。封裝的邊緣區(qū)域通常是受翹曲影響最顯著的地區(qū),而邏輯單元和HBM的位置可以決定封裝的不同翹曲模式�,因為各層的材料屬性存在顯著差異。

下圖顯示了增強條件向量的過程�。對于訓(xùn)練數(shù)據(jù)集,從每個區(qū)域提取平均���、最大和最小翹曲值作為附加條件信息�,這些信息除了設(shè)計變量外����,還有助于確定整個翹曲分布的大致形狀。最終�,提取了9個附加特征����,并與6個設(shè)計變量組合����,形成一個15維的增強條件向量。

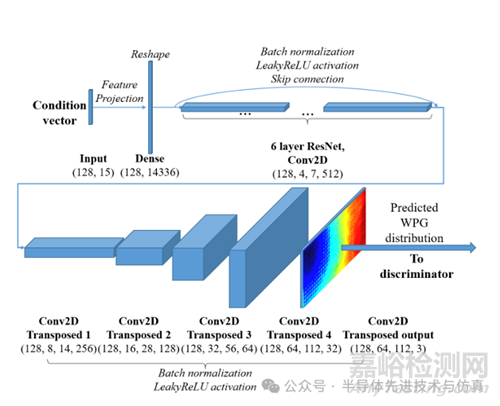

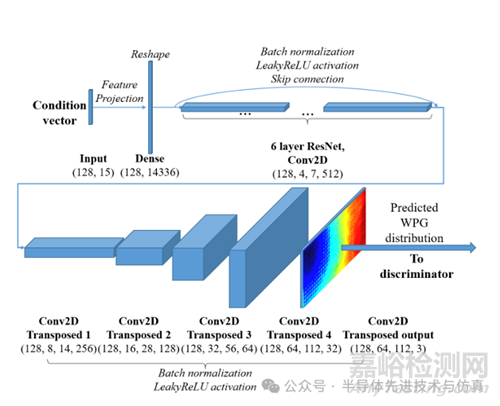

下圖顯示了基于cGAN的翹曲分布預(yù)測模型的詳細架構(gòu)�。首先,將包含設(shè)計變量和翹曲特征信息的增強條件向量X作為生成器G的輸入引入���。條件向量X通過全連接層轉(zhuǎn)換為張量�,以匹配初始特征圖的空間維度�。這確保了條件信息嵌入整個網(wǎng)絡(luò)。ResNet塊被用于增強模型學(xué)習(xí)復(fù)雜特征的能力����,同時緩解梯度消失問題。ResNet塊由兩個卷積層組成�,包含批量歸一化和Leaky ReLU激活。第二個卷積層的輸出被加回到塊的輸入���,以創(chuàng)建殘差連接�。生成器應(yīng)用轉(zhuǎn)置2D卷積層���,從設(shè)計變量張量生成2D全局翹曲分布圖像���。通過對源自設(shè)計變量的初始特征圖進行上采樣,轉(zhuǎn)置卷積層逐步將輸出圖像的空間分辨率提高到原始尺寸�。在G的每一層應(yīng)用批量歸一化和LeakyReLU激活函數(shù),以訓(xùn)練設(shè)計變量和翹曲分布之間的非線性關(guān)系���。最后�,具有Sigmoid激活函數(shù)的最終2D卷積層產(chǎn)生上采樣尺寸為(64,112,3)的翹曲分布圖像�,以匹配原始FEA的比例和格式。

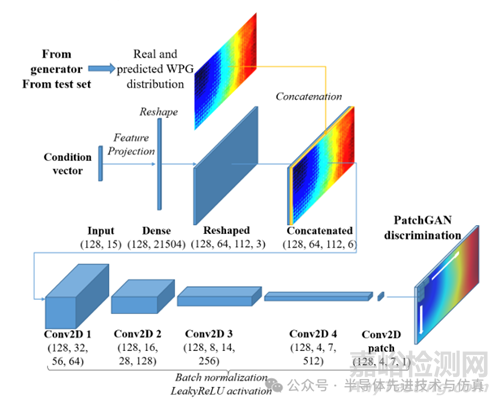

如下圖所示�,判別器的作用是評估翹曲分布是真實的還是生成器預(yù)測的,以及是否與給定的設(shè)計變量一致�。首先,將15維條件向量重塑以匹配翹曲分布圖像的大?���。?4, 112, 3),然后與它們連接���。連接后的特征圖大小為(64,112,6)�,用于提取判別特征�,從而使判別器能夠評估圖像的真實性和與條件信息的一致性�。在本CASE中�,使用了基于PatchGAN的判別器,因為HI封裝的翹曲分布預(yù)計是不均勻和復(fù)雜的���。為了對真實和預(yù)測的翹曲分布圖像進行分類���,PatchGAN判別器輸出一個空間圖,其中每個元素代表輸入圖像特定塊(patch)的分類���。這種方法鼓勵cGAN模型在評估輸入圖像的全局和局部特征的同時���,專注于訓(xùn)練局部細節(jié)。判別器應(yīng)用一系列2D卷積層���,濾波器尺寸遞增���,步長為2,從而逐步減小輸入的空間維度����。每個卷積層之后是LeakyReLU激活和批量歸一化。這些層提取分層特征�,使判別器能夠區(qū)分真實數(shù)據(jù)和生成數(shù)據(jù)之間的細微差別����。最終卷積層輸出一個單通道特征圖���,其中每個值代表對應(yīng)塊的真實性分數(shù)。

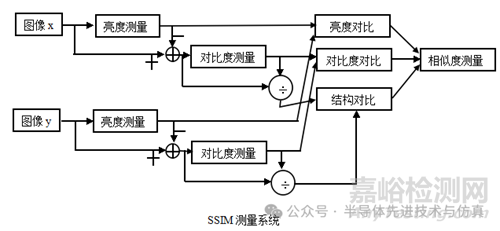

使用預(yù)測準確性和效率來評估所提出模型與原始FEA模型相比的性能����。采用結(jié)構(gòu)相似性指數(shù)(SSIM)來評估預(yù)測準確性。SSIM用于測量兩幅圖像之間的相似性����。SSIM評估圖像的結(jié)構(gòu)信息、亮度和對比度以量化它們的視覺相似性�。SSIM的值范圍從-1到1。較高的SSIM值表明所提出的模型可以預(yù)測與FEA相似的翹曲分布����。

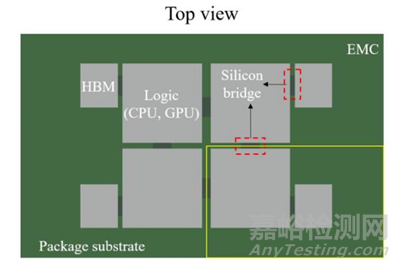

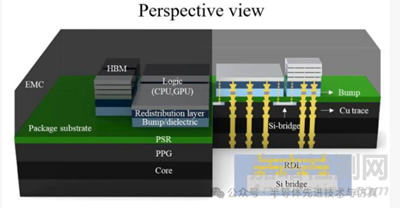

使用熱機械翹曲仿真獲得cGAN訓(xùn)練的數(shù)據(jù)集,下圖顯示了先進HI封裝FEA模型的示意圖����。該模型通過參考現(xiàn)有的Intel Sapphire Rapid模型構(gòu)建,以確保與實際配置的保真度���。封裝基板包含一個作為整個封裝骨架的芯板(core)���。銅線負責(zé)電氣互連���,并在封裝中垂直和水平穿行。半固化片(PPG)層被加入芯板上下以提供結(jié)構(gòu)增強和絕緣����。在基板頂部集成芯片的地方,涂覆了光敏阻焊層(PSR)以保護底層結(jié)構(gòu)并確保芯片的正確放置���。這種先進封裝的一個顯著特點是在基板內(nèi)嵌入了硅(Si)橋����。這些Si橋?qū)崿F(xiàn)了異構(gòu)Si芯片之間的高效信號傳輸����,從而增強了封裝的整體性能和功能。在基板頂部���,放置了GPU/CPU和高帶寬內(nèi)存(HBM)�,并通過Si橋互連。最后����,整個封裝用環(huán)氧模塑料(EMC)包封,以提供機械保護和環(huán)境抵抗力����。

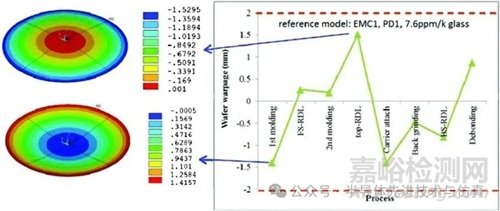

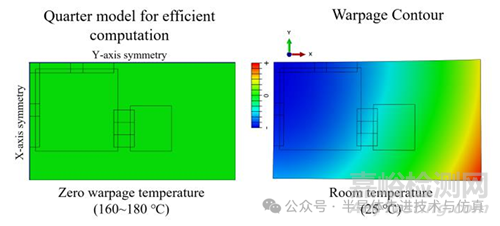

下圖顯示了所提出FEA模型的翹曲分布。由于封裝沿X軸和Y軸對稱�,因此采用四分之一模型方法來優(yōu)化計算效率����。由于平面尺寸和厚度之間存在顯著差異,在ABAQUS中使用了復(fù)合殼層疊模型(shell layup model)����。殼層疊模型適用于翹曲仿真,因為翹曲主要是一種彎曲現(xiàn)象�。在仿真中,通過定義無應(yīng)力或零翹曲溫度來施加溫度載荷���,這通常對應(yīng)于制造過程中的模塑溫度�。然后將模型冷卻至25°C���,以觀察由于不同材料之間熱收縮失配而產(chǎn)生的翹曲�。這種方法與熱翹曲仿真的標準實踐一致,其中零翹曲溫度基于工藝條件設(shè)定�,隨后的冷卻過程揭示了由殘余應(yīng)力引起的翹曲行為。

使用開發(fā)的FEA模型���,獲取了用于cGAN翹曲預(yù)測模型的設(shè)計變量-翹曲分布數(shù)據(jù)集�。在本CASE中���,選擇了影響翹曲的六個關(guān)鍵設(shè)計變量���。包括結(jié)構(gòu)變量、工藝參數(shù)和材料屬性在內(nèi)的設(shè)計變量使用拉丁超立方采樣(LHS)進行變化和組合����,以確保在變量空間中進行一致采樣。因此�,通過迭代仿真獲得了3000個均勻分布的設(shè)計變量-翹曲分布數(shù)據(jù)集。在本CASE中���,翹曲分布以圖像形式進行處理以用于cGAN訓(xùn)練���。考慮到FE封裝模型的尺寸比例,所有3000個不同的翹曲分布均以448 x 256像素的統(tǒng)一分辨率在整個表面捕獲����。隨后,翹曲分布圖像被下采樣至原始尺寸的四分之一�,以最小化訓(xùn)練時間。因此�,cGAN作為一個翹曲分布預(yù)測模型運行,以6維連續(xù)向量作為輸入���,輸出分辨率為 112×64像素的圖像�。這里����,數(shù)據(jù)集的 80%用于訓(xùn)練�,剩余的20%用于測試和評估。

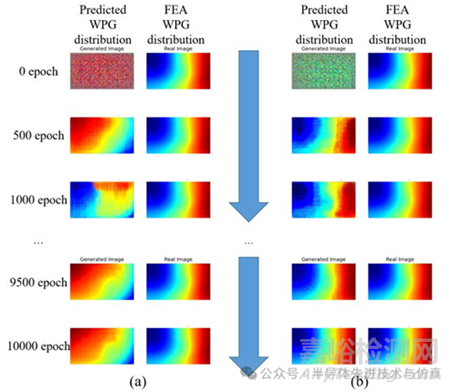

下圖顯示了cGAN模型訓(xùn)練過程中翹曲分布預(yù)測的比較�。案例(a)表示僅使用設(shè)計變量作為條件向量的訓(xùn)練過程,案例(b)表示使用包含相同設(shè)計變量的15個變量的增強條件向量����。在兩種情況下,模型在早期階段僅基于條件向量都無法生成有意義的翹曲分布���。隨著訓(xùn)練的進行�,cGAN模型產(chǎn)生了與FEA模型相似的翹曲分布。然而�,在案例(a)中,條件向量僅包含設(shè)計變量����,模型難以預(yù)測與特定條件向量對齊的翹曲分布。相比之下�,案例(b)可以預(yù)測幾乎與實際FEA結(jié)果相同的翹曲分布。

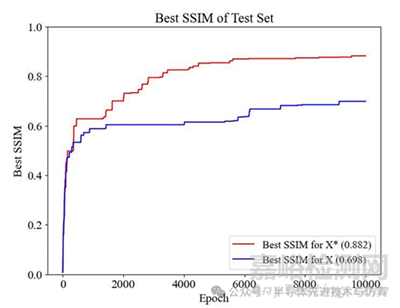

下圖顯示了訓(xùn)練期間預(yù)測準確性的比較���。由于cGAN算法的對抗訓(xùn)練性質(zhì)���,生成器、判別器的損失和預(yù)測準確性在訓(xùn)練過程中可能表現(xiàn)出持續(xù)的振蕩����。為了澄清,僅當cGAN模型的預(yù)測準確性在訓(xùn)練過程中提高時才記錄其性能���。因此�,在訓(xùn)練之后�,保存了具有最高預(yù)測準確性的cGAN模型����,而不是最后一個周期的模型����。對于兩種情況,預(yù)測準確性在早期周期都迅速提高�。在使用僅條件向量的情況下,模型達到了約60%的預(yù)測準確性����,但在后續(xù)訓(xùn)練中未能提高。在這種情況下���,達到的最佳預(yù)測準確性為69.8%�。在使用增強條件向量的情況下�,它在早期周期也顯示出性能的快速提升����,但隨后是持續(xù)的改進。該案例達到的最佳預(yù)測準確性高達88.2%���。

綜上所述����,本CASE所提出的基于cGAN的翹曲預(yù)測模型特別具有優(yōu)勢,因為它能夠輸出2D全局翹曲分布���,從而能夠為不均勻和復(fù)雜翹曲封裝獲取直觀的結(jié)果�。與重復(fù)的熱機械仿真相比����,開發(fā)的cGAN模型能夠?qū)崿F(xiàn)快速翹曲預(yù)測和設(shè)計空間探索,從而減少了總計算時間�。