為滿足汽車內飾低碳化與可持續(xù)需求��,提出以聚烯烴彈性體(POE)基空氣纖維替代傳統(tǒng)聚氨酯(PUR)泡沫應用于座椅�����。通過表征其力學性能(硬度����、回彈、拉伸�����、壓縮變形)并綜合評估環(huán)境可靠性��、耐久性����、舒適性及散發(fā)性能,揭示了其應用潛力與瓶頸�����。結果表明:POE空氣纖維具備100%可回收性��,表觀密度與壓縮硬度符合設計要求����,且在環(huán)境穩(wěn)定性、低VOCs及壓力分散性方面顯著優(yōu)于PUR泡沫��,為座椅材料綠色革新提供了依據(jù)。

0 前言

全球氣候危機與資源循環(huán)的需求驅動下����,汽車工業(yè)亟需突破傳統(tǒng)線性經濟模式。據(jù)IPCC(聯(lián)合國政府間氣候變化專門委員會)評估�����,截至2021年�����,人類工業(yè)化活動已導致全球氣溫上升約1.1℃�����,全球變暖可能在2040年達到1.5℃的溫度����。歐盟《ELV法規(guī)》明確要求車輛可回收率≥95%,進一步倒逼材料技術創(chuàng)新�����。

汽車座椅作為核心內飾部件�����,其緩沖材料更是重要組成部分,而傳統(tǒng)PUR泡沫因熱固性交聯(lián)結構難以高效回收����,化學降解能耗高且副產物復雜�����,因此����,開發(fā)可循環(huán)替代材料成為行業(yè)降碳關鍵。

如圖1所示����,空氣纖維材料作為一種新型三維網(wǎng)狀結構熱塑性彈性體,憑借可回收性����、高透氣性及低密度特性,在家居領域已實現(xiàn)商業(yè)化應用�����。本研究以POE基空氣纖維為對象,通過多維度性能表征����,探究其在汽車座椅中替代PUR泡沫的可行性,并揭示材料—結構—性能的關聯(lián)機制��,為工程化應用提供數(shù)據(jù)支撐��。

圖1 空氣纖維微觀結構示意

1 材料與試驗方法

1.1 試驗材料

(1)材料:改性聚烯烴彈性體(陶氏化學8000系列)��,絲徑0.8mm����,表面結皮處理。

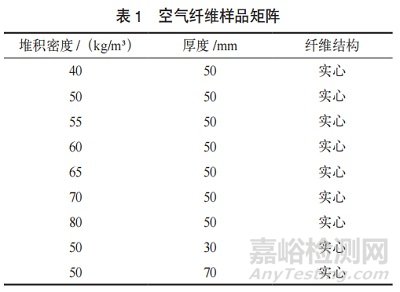

(2)樣品設計:基于表觀密度(40~80kg/m³)��、厚度(30~70mm)制備9組對比樣品�����,見表1�����。

1.2 測試方法

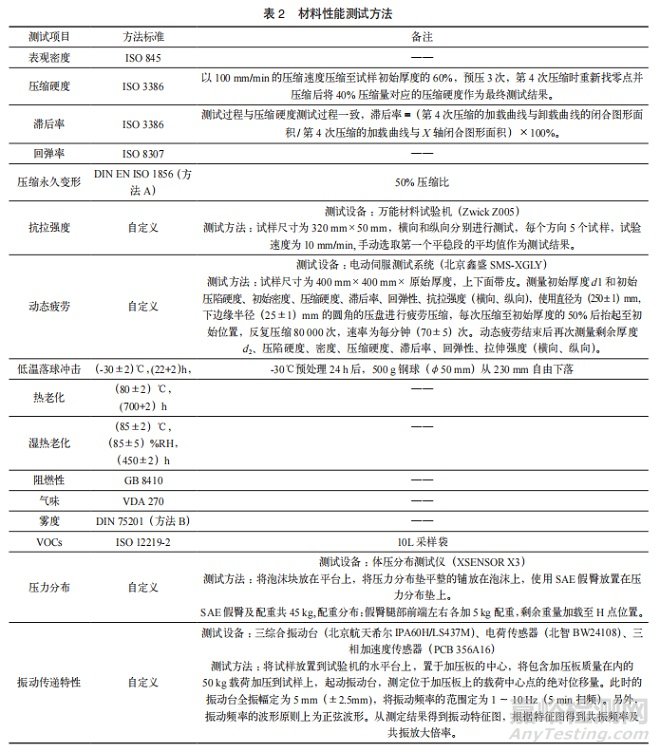

參照ISO�����、DIN等標準,結合材料特性自定義關鍵測試項�����,見表2��。

(1)力學性能:壓縮硬度(ISO3386)��、滯后率����、抗拉強度(自定義夾具�����,速率10mm/min)����。

(2)環(huán)境可靠性:低溫沖擊(-30℃,24h)、濕熱老化(85℃����,85%RH,450h)�����。

(3)動態(tài)疲勞:80 000次循環(huán)壓縮(50%形變��,速率70次/min)�����,評估厚度損失與性能衰減�����。

(4)舒適性:SAE假臀壓力分布測試(45kg載荷)��、振動傳遞特性分析(1~10Hz掃頻)��。

2 結果與討論

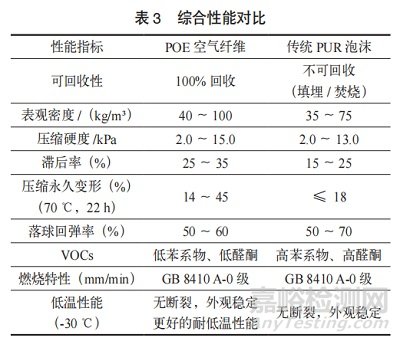

2.1 綜合性能對比

POE空氣纖維在可回收性�����、VOCs及濕熱穩(wěn)定性方面表現(xiàn)突出�����,見表3����,其硬度和密度區(qū)間可以覆蓋座椅產品的設計要求,但其滯后率(25%~35%)與壓縮永久變形(14%~45%)顯著高于PUR泡沫(15%~25%��,≤18%)��。歸因于纖維網(wǎng)絡的多孔結構����,彈性儲能能力受限,需通過樹脂改性提升能量耗散效率��。

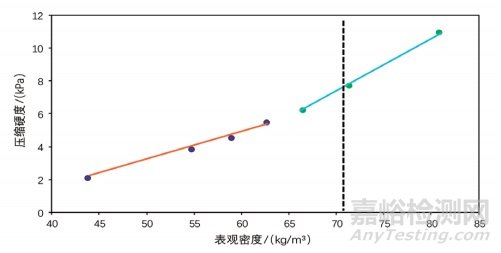

2.2 表觀密度對力學性能的影響

壓縮硬度隨密度增加呈非線性增長(R²=0.99)�����,60kg/m³為拐點�����,如圖2所示��。低密度區(qū)(<60kg/m³)以彈性形變主導��,硬度增速0.15kPa/(kg/m³)�����;高密度區(qū)(≥60kg/m³)纖維致密化引發(fā)塑性形變��,增速提升至0.28kPa/(kg/m³)�����。

圖2 表觀密度與壓縮硬度關系

其機理可歸因于:

(1)纖維堆積密度增加����,導致孔隙率降低,纖維間接觸點增多��,有效支撐能力增強��;纖維骨架的協(xié)同承載效應凸顯����,材料從彈性形變向塑性形變過渡。

(2)在密度60kg/m³附近存在明顯拐點����,表明材料壓縮行為發(fā)生相變。拐點前,材料以開放孔隙的彈性回復為主��;拐點后��,纖維致密化引發(fā)應力集中����,壓縮模量非線性提升。

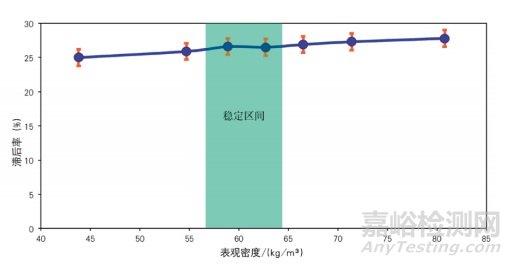

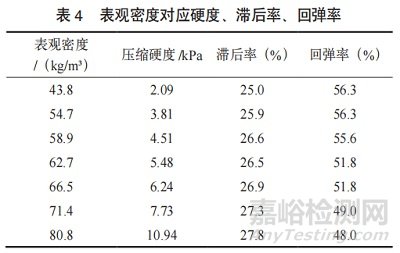

(3)滯后率與回彈率方面��,滯后率波動較?���。?5%~27.8%)隨表觀密度增加呈現(xiàn)“低增速—穩(wěn)定化”的特性,而回彈率隨密度增加從56.3%降至48.0%����,該規(guī)律表明,通過調控表觀密度(如選擇60~70kg/m³區(qū)間)�����,可在保障高支撐性的同時維持較低的動態(tài)能量損耗��,為汽車座椅材料的抗疲勞設計與舒適性優(yōu)化提供了關鍵數(shù)據(jù)支撐��,如圖3所示����,見表4。

圖3 表觀密度與滯后率關系

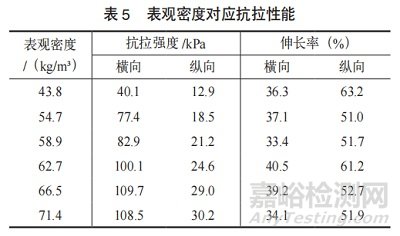

(4)抗拉性能見表5����,空氣纖維材料的抗拉性能呈現(xiàn)顯著的各向異性特征?�?估瓘姸入S表觀密度增加呈現(xiàn)顯著的正相關性��,分析其原因為��,表觀密度增加導致纖維交聯(lián)點數(shù)量顯著上升����,形成更密集的力學傳遞網(wǎng)絡增強了纖維間的協(xié)同承載能力,同時孔隙率降低也減少了應力集中����,提升了整體承載效率。而伸長率則表現(xiàn)出方向依賴性波動��,與表觀密度無顯著相關性��,縱向伸長率普遍高于橫向,歸因于纖維軸向排列的延展優(yōu)勢��。這一差異為汽車座椅的多維力學設計提供了理論依據(jù)�����,在汽車座椅等需多向受力的場景中����,需通過纖維取向設計優(yōu)化綜合力學性能。

總體而言��,從密度對力學性能的影響機制來看��,空氣纖維材料與傳統(tǒng)聚氨酯泡沫表現(xiàn)出相似的整體趨勢����,即硬度隨密度增加呈分段正相關,滯后率呈“低速—穩(wěn)定化”行為����,抗拉強度亦與密度正相關。然而����,二者在微結構演變與力學響應方面存在重要差異:高密度聚氨酯泡沫通常具有更細小、均勻的泡孔結構��,有助于實現(xiàn)更均勻的應力傳遞與分散����,從而在理想開孔率條件下可改善滯后率和回彈性能。相比之下��,空氣纖維材料通過擠出堆積形成三維搭接結構��,其結構均勻性與空間對稱性較低��,導致抗拉性能表現(xiàn)出更明顯的各向異性特征����。這一區(qū)別在實際應用中需予以充分考慮,特別是在涉及多向受力的工況下����。

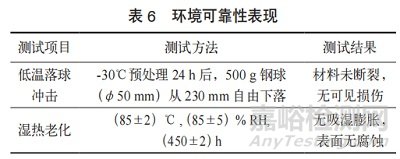

2.3 環(huán)境可靠性

基于空氣纖維材料的環(huán)境可靠性測試數(shù)據(jù),見表6����,與傳統(tǒng)的聚氨酯泡沫相比空氣纖維材料擁有更廣的耐溫范圍,適用于高寒與高溫地區(qū)�����。同時相較于聚氨酯泡沫濕熱環(huán)境下吸濕性能下降的特點,空氣纖維材料吸濕率趨近于0��,性能保持率≥95%��?���?諝饫w維材料在汽車座椅應用設計中展現(xiàn)出卓越的環(huán)境可靠性優(yōu)勢,為在復雜工況下的長效服役提供了關鍵保障����。其環(huán)境可靠性與回收性、高透氣的協(xié)同優(yōu)勢����,為新一代汽車座椅在極端氣候適應性、耐久性及用戶體驗提升方面提供了革新性解決方案����。

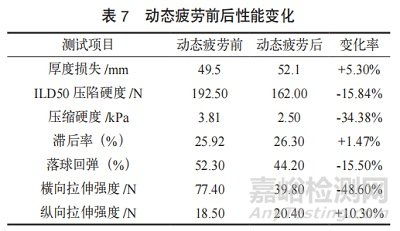

2.4 動態(tài)疲勞性能

80 000次循環(huán)壓縮后,橫向抗拉強度下降48.6%����,縱向強度逆增10.3%��,見表7,此各向異性歸因于纖維網(wǎng)絡剪切斷裂與軸向應力路徑重構��,建議采用梯度密度設計平衡承載方向性差異����。此外,材料壓縮硬度下降34.4%�����,落球回彈率降低15.5%����,表明循環(huán)載荷導致不可逆孔隙塌陷與彈性儲能能力衰退。與傳統(tǒng)聚氨酯泡沫相比����,空氣纖維橫向抗疲勞性與回彈穩(wěn)定性存在一定短板,在汽車座椅中應用仍需通過材料–結構–工藝協(xié)同創(chuàng)新����,平衡其各向異性特性與耐久性需求,以實現(xiàn)對傳統(tǒng)聚氨酯泡沫的局部替代及性能超越���。

2.5 舒適性優(yōu)化潛力

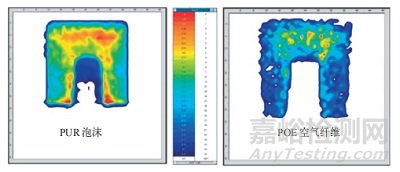

(1)壓力分布

POE空氣纖維較PUR泡沫平均壓力降低21%����,峰值壓力分散性提升,如圖4所示���。

圖4 壓力分布對比

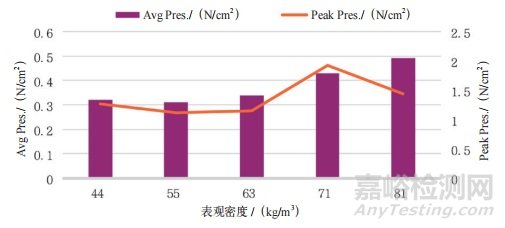

如圖5所示�,低密度材料(<60kg/m³)平均壓力在0.31~0.34N/cm²之間波動���,通過多級孔隙塌陷實現(xiàn)應力均化���。高密度材料(>70kg/m³)平均壓力隨密度增加顯著上升(0.43→0.49N/cm²),并易引發(fā)局部應力集中����。

圖5 表觀密度與體壓分布的對應關系

主要原因為受空氣纖維高孔隙結構的影響,低密度區(qū)間高孔隙率(>40%)使纖維網(wǎng)絡在受壓時發(fā)生多級孔隙塌陷�,通過層級變形分散應力,降低平均與峰值壓力���,中高密度區(qū)間孔隙率降低(20%~30%)導致纖維骨架剛性增強�,壓縮變形從多級塌陷轉向整體塑性形變,引發(fā)局部應力集中(如D70峰值壓力驟增)���。

在汽車座椅設計中����,建議采用梯度密度分區(qū)與復合層狀結構�,以協(xié)同優(yōu)化支撐性���、壓力分布及長期舒適性����。未來研究可結合有限元仿真���,進一步探索纖維網(wǎng)絡拓撲結構與壓力響應的映射關系���。

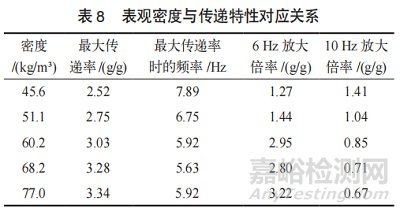

(3)振動傳遞

POE空氣纖維材料的共振頻率范圍在5~8Hz見表8,普遍高于PUR泡沫的共振頻率2~3Hz����,并且處于人體的敏感頻率范圍結合不同表觀密度POE空氣纖維材料的傳遞特性可以看出,隨著表觀密度的增加�,POE空氣纖維的共振頻率向低頻區(qū)轉移,同時低頻區(qū)的放大倍率逐漸增大,高頻區(qū)的放大倍率逐漸降低����。分析原因主要為密度增加導致材料剛性的提升,使得材料固有頻率的降低同時引發(fā)材料在低頻段(<6Hz)和高頻段(>10Hz)共振行為的變化����,同時高低密度空氣纖維材料孔隙率的差異導致對振動能量的吸收和高頻振動傳遞的方式產生實質性變化,進而形成高密度低孔隙率材料�,纖維網(wǎng)絡剛性增強,能量傳遞路徑集中���,加劇低頻共振���。需通過復合結構設計偏移共振頻帶。

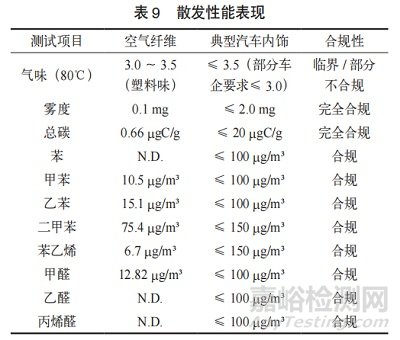

2.6 散發(fā)性能

空氣纖維材料與聚氨酯泡沫相比���,在散發(fā)性能的表現(xiàn)具有明顯優(yōu)勢����,見表9���,因此規(guī)避了傳統(tǒng)聚氨酯泡沫材料中苯系物和醛類等國標管控的八項有害物質散發(fā)的弊端����,同時兼具高溫低氣味和低霧度的優(yōu)點。

3 結語

本研究從材料特性角度系統(tǒng)評估了POE空氣纖維材料在汽車座椅緩沖應用中的性能表現(xiàn)����。結果表明,該材料在宏觀硬度方面符合當前座椅產品的設計需求�,并在可回收性、VOCs釋放量和濕熱穩(wěn)定性等方面展現(xiàn)出明顯優(yōu)勢�。其力學性能與表觀密度呈顯著正相關,表明可通過調控表觀密度與纖維空間結構實現(xiàn)對材料宏觀性能的有效設計���。在舒適性方面,POE空氣纖維表現(xiàn)出優(yōu)于傳統(tǒng)聚氨酯泡沫的壓力分布性能�,并可借助梯度密度設計進一步調節(jié)其壓力分散與能量傳遞行為。

然而�,與聚氨酯泡沫相比,POE空氣纖維在回彈性與耐熱變形性方面仍存在一定差距���。其高孔隙搭接結構在單元強度方面存在局限���,導致動態(tài)疲勞性能相對較弱,同時空氣纖維孔隙單元較聚氨酯泡沫更大且無規(guī)則���,導致其出現(xiàn)按壓異響和表面粗糙���,這為其全面替代聚氨酯泡沫帶來挑戰(zhàn)���。

基于當前研究結果,未來應在以下方面持續(xù)推進該材料的技術突破與應用研究:

(1)材料改性���。通過引入納米增強相或動態(tài)交聯(lián)劑���,改善滯后損失與抗疲勞性能。

(2)結構創(chuàng)新���。開發(fā)梯度密度-纖維取向復合層狀結構�,實現(xiàn)支撐性與振動阻尼性能的協(xié)同優(yōu)化���。

(3)工藝優(yōu)化�。調控熔融擠出工藝參數(shù)����,著力解決異響與表面平整度問題。本研究為汽車座椅材料的低碳化發(fā)展提供了新路徑�,有望通過多學科交叉與材料–結構–工藝一體化創(chuàng)新����,推動汽車內飾系統(tǒng)向循環(huán)經濟與智能舒適化方向演進����。