【目的/意義】在深海高靜水壓力、高鹽�����、低溫��、低溶解氧及微生物等多因素強(qiáng)耦合損傷作用下����,海洋工程裝備金屬材料易發(fā)生腐蝕和疲勞失效,對其長壽命安全服役構(gòu)成了嚴(yán)峻挑戰(zhàn)����。有機(jī)防腐涂層因性能優(yōu)異�����、施工簡便和性價(jià)比高等特性��,已成為深海防腐領(lǐng)域應(yīng)用最廣泛的防護(hù)方法之一����。

【分析/評論/進(jìn)展】本文在概述深海有機(jī)防腐涂層研究進(jìn)展及主要表征方法的基礎(chǔ)上����,重點(diǎn)探討了影響深海防腐涂層性能的關(guān)鍵因素,總結(jié)了吸水性����、界面結(jié)合力和力學(xué)性能等因素對涂層失效行為的影響規(guī)律。展望了當(dāng)前深海防腐涂層面臨的挑戰(zhàn)及未來發(fā)展趨勢��,為未來開展更加系統(tǒng)和完整性的研究工作提供新視角����。

【結(jié)論/展望】未來����,耦合損傷機(jī)理解析����、功能一體化設(shè)計(jì)�����、智能監(jiān)測技術(shù)開發(fā)及服役壽命精準(zhǔn)預(yù)測是發(fā)展高性能長壽命有機(jī)防腐涂層的重要發(fā)展方向�����。

關(guān)鍵詞:

深海�����;腐蝕����;有機(jī)涂層;失效機(jī)制��;影響因素

DOI號

10.12020/j.issn.0253-4312.2025-259

基金項(xiàng)目

寧波市自然科學(xué)基金(2023J329)�����;浙江省重點(diǎn)研發(fā)項(xiàng)目(2023C03013)

通信作者

趙文杰(1981—),男��,博士�����,研究員�����,研究方向?yàn)楹Q蠓雷o(hù)材料��;郵箱:zhaowj@nimte.ac.cn�����。

深海(深度≥300 m)占據(jù)地球表面積約65%��,包含冷泉區(qū)��、熱液區(qū)����、海溝等多種極端環(huán)境,蘊(yùn)藏著豐富的石油�����、天然氣等資源����。隨著“深海進(jìn)入—深海探測—深海開發(fā)”戰(zhàn)略的持續(xù)推進(jìn),各類載人/無人潛水艇�����、深海原位探測平臺��、深海鉆采系統(tǒng)等海工裝備相繼用于深海探測和開發(fā)����。金屬及其合金材料作為海工裝備的關(guān)鍵材料,越來越多服役于深海領(lǐng)域��。

與陸地和淺海相比�����,深海的嚴(yán)苛環(huán)境對海工材料服役性能提出了更高要求�����。金屬及合金材料工程器械受靜水壓力、溶解氧以及微生物等因素的強(qiáng)耦合損傷作用��,極易發(fā)生電化學(xué)腐蝕��、應(yīng)力腐蝕開裂(SCC)與微生物誘導(dǎo)腐蝕(MIC)�����,嚴(yán)重威脅著深海裝備的服役安全�����。高靜水壓會促使氫元素向金屬裂紋尖端的高應(yīng)力區(qū)域擴(kuò)散并富集�����,降低材料的斷裂表面能�����,從而促進(jìn)裂紋擴(kuò)展并加速腐蝕進(jìn)程����。同時(shí),溶解氧作為金屬陰極反應(yīng)的去極化劑��,其濃度隨深度增加而降低,在700~1 000 m處濃度達(dá)到最小值�����。對于鈍化金屬����,貧氧環(huán)境不利于金屬表面鈍化膜的形成及恢復(fù)��,加劇點(diǎn)蝕和縫隙腐蝕����。此外,溶解氧低時(shí)容易使陰極吸氧反應(yīng)轉(zhuǎn)變?yōu)槲鰵浞磻?yīng)����,造成鋼材的氫脆。在深海高鹽環(huán)境下�����,腐蝕性Cl-在材料孔隙和裂紋處加速滲入����,破壞金屬材料表面的鈍化膜�����,不僅誘發(fā)鋼材表面點(diǎn)蝕����,還顯著加速其整體腐蝕進(jìn)程��。腐蝕性微生物則通過陰極去極化和形成氧濃差電池的方式�����,加速鋼材的腐蝕�����。因此�����,亟需采取有效的防腐措施��。

目前��,海工裝備主要采用涂層����、陰極保護(hù)以及緩蝕劑負(fù)載等多種技術(shù)進(jìn)行腐蝕防護(hù)�����。其中�����,有機(jī)涂層因其防腐性能優(yōu)異、施工簡便性和高性價(jià)比等特性成為深海防護(hù)的重要手段����。深海環(huán)境中防腐涂層的失效機(jī)制受多種因素的耦合作用,在高靜水壓力條件下��,吸水率以及界面結(jié)合能力對屏障性能及界面穩(wěn)定性的影響尤為顯著�����;同時(shí)��,交變載荷����、洋流沖擊等環(huán)境因素對涂層的力學(xué)性能也提出了更高要求�����。深入探究極端環(huán)境下涂層的失效機(jī)制��,是開發(fā)高性能深海防腐涂層的重要基礎(chǔ)�����。本文在概述有機(jī)防腐涂層研究進(jìn)展以及表征方式的基礎(chǔ)上��,重點(diǎn)總結(jié)了吸水率����、界面結(jié)合力和力學(xué)性能等關(guān)鍵因素對防腐涂層失效行為的影響規(guī)律��。

當(dāng)前深海有機(jī)防腐涂層主要包括高阻隔涂層和自修復(fù)涂層兩大類����。

1. 1 高阻隔涂層

在深海服役環(huán)境中,涂層不可避免地受到水��、Cl?等腐蝕介質(zhì)的滲透��、擴(kuò)散和侵蝕的影響,導(dǎo)致?lián)p傷乃至失效��。因此��,構(gòu)建致密����、抗?jié)B透的高阻隔涂層成為研究重點(diǎn)。目前�����,制備高阻隔有機(jī)涂層的策略主要分為2類:一是通過構(gòu)建致密的物理屏障阻止腐蝕介質(zhì)向金屬基體的滲透�����;另一種是在涂層表面構(gòu)建疏水結(jié)構(gòu)����,直接抑制腐蝕介質(zhì)的浸潤與鋪展��,進(jìn)而降低其滲透擴(kuò)散��。

1.1.1 在涂層內(nèi)部構(gòu)建高阻隔屏障

在深海環(huán)境下����,有機(jī)涂層的防腐性能很大程度上依賴于功能填料的引入與改性����。近年來�����,各種類型的填料被用于提升涂層的致密性和屏蔽效應(yīng)����,從而顯著改善其長期防腐性能。表1列出了近年來一些典型填料增強(qiáng)型復(fù)合涂層的性能對比����,涂層的腐蝕防護(hù)性能受填料種類、含量��、壓力以及浸泡時(shí)間等多種因素影響��。

表1 填料增強(qiáng)有機(jī)復(fù)合環(huán)氧涂層的腐蝕防護(hù)性能比較

Table 1 Comparison of corrosion protection performance of filler reinforced organic composite coatings

然而��,盡管阻隔性優(yōu)良的二維片層填料可通過迷宮效應(yīng)顯著提升涂層的防腐效果��,但其與樹脂相容性差及易團(tuán)聚的缺陷限制了實(shí)際應(yīng)用��,仍需通過表面改性予以改善。Meng等制備了環(huán)氧樹脂表面接枝改性云母(MM)的復(fù)合涂層����,并在6 MPa交變壓力下探究涂層的失效行為。浸泡試驗(yàn)結(jié)果表明����,在20個(gè)交替循環(huán)后,MM/EP涂層的低頻阻抗模量(|Z|0.01 Hz)仍保持在4×108 Ω·cm2��,較未改性涂層提升了1個(gè)數(shù)量級��,且涂層達(dá)到吸水飽和的時(shí)間延長了60 h��,飽和吸水率顯著降低�����。這表明����,MM與環(huán)氧基團(tuán)間的偶聯(lián)有效提升了涂層的致密性和界面相容性�����,增強(qiáng)了對水分子的阻隔能力。Li等構(gòu)建了氧化石墨烯包覆聚四氟乙烯(GO@pPTFE)核殼結(jié)構(gòu)納米雜化填料�����,該設(shè)計(jì)結(jié)合了pPTFE的低表面能特性與GO表面豐富的含氧官能團(tuán)����,通過GO殼層與環(huán)氧樹脂基體之間形成的強(qiáng)氫鍵及共價(jià)相互作用,顯著增強(qiáng)了填料與基體的界面相容性����。GO@pPTFE/EP復(fù)合涂層在20 MPa交變靜水壓力下循環(huán)浸泡20次后,其|Z|0.01 Hz仍高達(dá)1.04×109 Ω·cm2����,遠(yuǎn)高于EP涂層(約106 Ω·cm2)。此外��,相較于石墨烯�����、BN����,MXene憑借其優(yōu)越的界面結(jié)合能力和良好的分散性作為填料廣泛應(yīng)用于防腐涂層中�����,并取得優(yōu)異的防腐效果�����。Chen等將絲素蛋白(SF)與MXene進(jìn)行雜化�����,SF分子鏈上的氨基與羥基不僅與MXene表面官能團(tuán)形成強(qiáng)相互作用��,還與環(huán)氧樹脂基體發(fā)生交聯(lián)反應(yīng)��,起到“釘扎”作用����,顯著提升了填料的界面結(jié)合強(qiáng)度��。EIS測試表明�����,含0.5%的SF@Ti3C2Tx的環(huán)氧樹脂涂層在浸泡60 d后|Z|0.01 Hz仍高達(dá)108 Ω·cm2��,且在15 MPa高靜水壓下浸泡240 h后阻抗值僅輕微下降��,表現(xiàn)出優(yōu)異的抗水滲透能力與長期防護(hù)穩(wěn)定性��。Han等通過調(diào)控氧化時(shí)間����,制備了不同氧化程度的聚多巴胺(PDA)改性Ti3C2Tx,以探究氧化對MXene阻隔作用的影響機(jī)制��。隨氧化時(shí)間的延長��,氧化48 h的PDA改性M-O48 h@P/EP涂層的防腐效果達(dá)到最佳����,經(jīng)過7次100 MPa交變靜水壓力下的浸泡循環(huán)后,|Z|0.01 Hz只是略有下降(從3.19×108 Ω·cm2降至7.06×107 Ω·cm2)�����。這是由于MXene增強(qiáng)涂層的防腐機(jī)制發(fā)生了轉(zhuǎn)變:初期主要依賴其層狀結(jié)構(gòu)提供的物理屏障作用�����,而后逐漸轉(zhuǎn)變?yōu)橛裳趸a(chǎn)物(TiO2和無定形碳)填充涂層微裂紋�����、孔隙等缺陷所主導(dǎo)的保護(hù)模式,涂層致密度顯著提升��。

1.1.2 涂層表面構(gòu)建強(qiáng)疏水功能

強(qiáng)疏水表面的構(gòu)建能夠有效減弱表面水分子的浸潤及擴(kuò)散�����,從源頭阻擋腐蝕介質(zhì)的滲透����,賦予涂層高阻隔性能。孟凡帝等采用化學(xué)刻蝕法在玄武巖鱗片表面構(gòu)建多孔微米網(wǎng)絡(luò)結(jié)構(gòu)�����,并通過硅烷偶聯(lián)劑改性以降低其表面能����。得益于表面微觀粗糙結(jié)構(gòu)和改性工藝賦予的低表面能特性,經(jīng)過刻蝕�����、改性后的玄武巖/環(huán)氧涂層(EMB/EP)的表面水接觸角由37.3°提升至139.8°,相同時(shí)間內(nèi)涂層吸水率較未改性涂層大幅降低����,顯著降低了水�����、Cl-等腐蝕介質(zhì)的滲透速率��。在模擬深海壓力-流速耦合(10 MPa�����,4 m/s)環(huán)境下��,EMB/EP涂層在3.5%NaCl溶液浸泡240 h后��,|Z|0.01 Hz仍維持在108 Ω·cm2��,較未改性玄武巖環(huán)氧涂層高1個(gè)數(shù)量級����。此外,氟化改性����、雜原子的摻雜以及通過交聯(lián)反應(yīng)提高密度也可以賦予防腐涂層更好的表面疏水能力����。

1. 2 自修復(fù)涂層

盡管高阻隔涂層可通過填料或疏水表面構(gòu)建有效延緩腐蝕介質(zhì)滲透��,實(shí)現(xiàn)優(yōu)異的被動(dòng)防護(hù)�����,但一旦涂層發(fā)生機(jī)械損傷或出現(xiàn)微裂紋�����,其屏障性能將顯著下降甚至失效����,腐蝕易在缺陷區(qū)域萌生并向涂層下方蔓延。自修復(fù)涂層作為深海防腐涂層智能化發(fā)展的重要方向�����,能通過外部刺激或環(huán)境變化自主修復(fù)微觀缺陷����,為解決長期服役過程中的涂層損傷問題提供了新思路。目前,深海自修復(fù)涂層主要為外援型����。

外援型修復(fù)依賴于涂層中負(fù)載的緩蝕劑,當(dāng)涂層出現(xiàn)微裂紋或局部破損時(shí)��,緩蝕劑釋放并在損傷區(qū)域發(fā)生化學(xué)反應(yīng)或物理填充��,實(shí)現(xiàn)功能恢復(fù)��。景超杰等通過一鍋法合成了ZIF-8納米容器負(fù)載苯并咪唑(BI)并將其引入環(huán)氧樹脂中����。當(dāng)涂層在深海高壓或局部破損條件下發(fā)生微裂紋時(shí)��,ZIF-8結(jié)構(gòu)在Cl?或H?刺激下發(fā)生部分解離��,釋放BI分子��。BI通過與金屬表面Fe²?形成螯合物��,吸附于陽極區(qū)��,抑制金屬溶解��。在6 MPa深海壓力下浸泡1 008 h后,BI@ZIF-8/EP的涂層電阻(Rc)為4.39×106 Ω·cm2�����,而EP涂層的Rc為3.23×104 Ω·cm2�����。Shen等提出了一種基于Ti3C2Tx-Ce復(fù)合材料的壓力觸發(fā)型自修復(fù)機(jī)制�����,該體系中��,多孔有機(jī)籠(HE)通過黏附作用與Ti3C2Tx納米片結(jié)合��,不僅改善了納米填料在環(huán)氧樹脂基體中的分散性與界面相容性����,其多孔結(jié)構(gòu)還可負(fù)載Ce3+作為緩蝕劑。該復(fù)合涂層能夠在15 MPa條件下實(shí)現(xiàn)Ce3+的可控釋放��。在3.5%NaCl溶液中浸泡36 h后��,EP/HE-Ti3C2Tx-Ce涂層在人工劃痕區(qū)域的|Z|0.01 Hz從3.05×105 Ω·cm2提升至4.41×106 Ω·cm2�����。釋放的Ce3+以Ce2O3/Ce(OH)3和CeO2/Ce(OH)4的形式沉積在鋼材表面,形成致密保護(hù)膜�����,有效抑制腐蝕介質(zhì)的進(jìn)一步侵入����,實(shí)現(xiàn)了“被動(dòng)阻隔+主動(dòng)修復(fù)”的協(xié)同防腐�����。此外��,異佛爾酮二異氰酸酯(IPDI)作為一種高反應(yīng)活性的異氰酸酯�����,能夠與H?O反應(yīng)生成聚脲聚合物����,并釋放CO2。生成的聚脲具有優(yōu)異的成膜性和疏水性����,可快速填充裂紋����,實(shí)現(xiàn)物理封堵�����。

2 表征方式

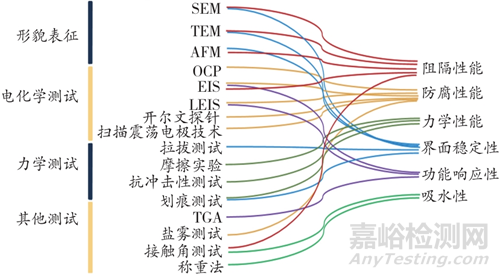

有機(jī)涂層的深海防腐性能表征涵蓋微觀形貌分析與電化學(xué)行為評價(jià)體系等����,如圖1所示。其中����,形貌表征技術(shù)包括掃描電子顯微鏡(SEM)、透射電子顯微鏡(TEM)以及原子力顯微鏡(AFM)等����。對于填料增強(qiáng)的復(fù)合涂層,這些技術(shù)可以觀察填料在聚合物涂層中的取向特征和材料的微觀結(jié)構(gòu)演變��。電化學(xué)實(shí)驗(yàn)通過測量材料的開路電位(OCP)��、電化學(xué)阻抗譜(EIS)來評估涂層的耐腐蝕性��。EIS可通過低頻阻抗模量、容抗弧半徑��、涂層電阻�����、特征頻率及高頻相位角等參數(shù)��,系統(tǒng)評估涂層的耐腐蝕性�����、吸水性及附著力等特征����。局部交流阻抗(LEIS)基于EIS類似的原理�����,可精確定位微小缺陷����,獲得涂層/金屬界面局部阻抗分布圖,主要應(yīng)用于追蹤聚合物涂層耐腐蝕性�����、監(jiān)測涂層剝落起始位置與擴(kuò)展路徑及基底界面反應(yīng)解析。此外����,鹽霧試驗(yàn)通過模擬海洋大氣條件,能夠直觀反應(yīng)涂層在高濕�����、高鹽環(huán)境下的腐蝕防護(hù)效果�����。在鹽霧腐蝕后����,涂層劃痕處的腐蝕產(chǎn)物形貌變化清晰可見。

圖1 深海有機(jī)防腐涂層表征技術(shù)概要

Fig.1 Overview of characterization techniques for deep-sea organic anti-corrosion coatings

3 涂層失效過程及影響因素

3. 1 深海防腐涂層的失效過程

深海環(huán)境中涂層失效大致可以分為3個(gè)階段:

(1)介質(zhì)滲透階段��。涂層固有的微觀缺陷形成腐蝕介質(zhì)滲透通道����,水、溶解氧及氯離子等通過吸附-擴(kuò)散機(jī)制向涂層/金屬界面遷移��,在此期間涂層仍保持良好的防護(hù)性能。

(2)界面反應(yīng)階段�����。經(jīng)持續(xù)滲透后��,介質(zhì)抵達(dá)界面并形成腐蝕電池����。隨著介質(zhì)在微孔隙中積聚,涂層與金屬間界面結(jié)合力減弱�����,物理屏蔽能力變差�����。另外����,涂層/金屬界面的水以聚集態(tài)形式存在��,引發(fā)局部起泡或剝離����,但涂層表面尚未出現(xiàn)宏觀缺陷�����。

(3)失效加速階段�����。當(dāng)涂層到達(dá)介質(zhì)飽和狀態(tài)后����,界面腐蝕反應(yīng)加劇����,腐蝕產(chǎn)物的堆積進(jìn)一步削弱界面結(jié)合力,此時(shí)涂層防護(hù)性能已顯著劣化�����。

3. 2 影響涂層深海防腐性能的關(guān)鍵因素

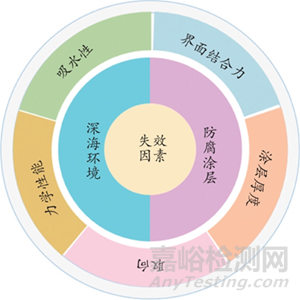

基于以上失效過程����,決定涂層在深海環(huán)境服役性能失效的關(guān)鍵影響因素主要包括吸水率、界面結(jié)合力、力學(xué)性能�����、涂層厚度以及填料取向����。這些因素通過影響介質(zhì)傳輸、界面穩(wěn)定性����,共同決定涂層服役壽命,其作用關(guān)系如圖2所示��。

圖2 影響深海涂層失效的關(guān)鍵因素

Fig.2 Key factors influencing the deep-sea coating failure

3.2.1 吸水性

吸水性是決定有機(jī)涂層在海洋環(huán)境中服役壽命的關(guān)鍵因素��。水分的滲透不僅導(dǎo)致涂層結(jié)構(gòu)趨于疏松�����,還會在涂層/金屬界面富集����,引發(fā)界面脫黏��、起泡及基體腐蝕��。

田文亮等測試了不同壓力條件下水在涂層中的擴(kuò)散行為。實(shí)驗(yàn)結(jié)果表明����,水在常壓和3.5×105 Pa交變壓力條件下展現(xiàn)出截然不同的擴(kuò)散形式:在常壓下,水在涂層中的擴(kuò)散呈快速(0~24 h)-緩慢(24~132 h)-逐漸飽和(132~240 h)規(guī)律��。然而�����,在交變壓力下�����,涂層快速吸水階段延長至72 h�����,整體吸水速率加快�����,且在240 h內(nèi)仍未達(dá)到飽和狀態(tài)��。唐楚天等制備的鋁合金/涂層體系在超深海高壓環(huán)境下由于涂層吸水導(dǎo)致涂層電阻降低、電容逐漸增大����。浸泡35 d后,涂層的|Z|0.01 Hz降低到3.85×106 Ω·cm2��。景超杰等利用浸泡過程中涂層電容的變化反映涂層的吸水過程����。隨著壓力升高,水的擴(kuò)散系數(shù)由1.05×10-9 cm2/s增至2.39×10-9 cm2/s����。并且,電容的顯著上升與吸水率增加同步發(fā)生����,在吸水飽和后迅速進(jìn)入急劇增長階段,腐蝕速率明顯增加��。水的加速滲透提前引發(fā)了涂層物理結(jié)構(gòu)破壞����,導(dǎo)致失效加快。

以上現(xiàn)象表明:水分子在交變壓力下向涂層內(nèi)部的傳輸加快����,導(dǎo)致涂層更早進(jìn)入高含水狀態(tài)。水分的加速滲透不僅使涂層結(jié)構(gòu)趨于疏松��,還可能誘導(dǎo)樹脂基體組分的溶出�����,形成新的微孔或滲透通道�����,進(jìn)一步降低涂層的致密性��。同時(shí)�����,大量水分子在界面富集����,削弱了涂層與金屬之間的極性相互作用,導(dǎo)致濕附著力顯著下降�����,為腐蝕介質(zhì)的進(jìn)一步侵入和界面腐蝕的發(fā)生創(chuàng)造了條件。

3.2.2 界面結(jié)合力

填料/涂層以及涂層/金屬基體間的界面結(jié)合強(qiáng)度在有機(jī)防腐涂層的失效過程中發(fā)揮著至關(guān)重要的作用�����。在起初的浸漬期間�����,水分子沿涂層缺陷滲透�����,取代涂層與金屬之間的物理吸附或化學(xué)鍵合����,干黏附轉(zhuǎn)變?yōu)闈耩じ健_@一過程本質(zhì)上是水對界面的“剝離作用”——水分子在界面富集��,形成水化層�����,削弱范德華力�����、氫鍵甚至共價(jià)鍵,最終引發(fā)界面脫黏��、鼓泡與失效��。

在界面反應(yīng)階段�����,腐蝕介質(zhì)逐漸滲透到涂層內(nèi)部��,并在涂層與金屬界面處引發(fā)化學(xué)反應(yīng)�����。界面處的氣泡和腐蝕產(chǎn)物是涂層失效的主要原因�����,也是控制涂層壽命的關(guān)鍵因素����。

為了增強(qiáng)填料/涂層間的界面結(jié)合強(qiáng)度��,研究人員提出了多種強(qiáng)化策略��。Tan等利用靜電自組裝法構(gòu)筑了二硫化鎢(WS2)/Ti3C2Tx異質(zhì)結(jié)。結(jié)果表明:即使在3.5%NaCl溶液中浸泡45 d的潮濕條件下��,WS2@Ti3C2Tx仍表現(xiàn)出優(yōu)越的界面附著力�����;與Ti3C2Tx/EP相比��,WS2@Ti3C2Tx/EP的濕態(tài)附著力提高4.9%����;在20 MPa深海交變靜水壓力下測試8個(gè)循環(huán)后,WS2@Ti3C2Tx/EP涂層的黏附強(qiáng)度為1.82 MPa����,顯著高于其他涂層。此外��,對苯二胺(PPD)上的氨基官能團(tuán)可與環(huán)氧樹脂中的環(huán)氧基團(tuán)發(fā)生協(xié)同反應(yīng)�����,提升復(fù)合涂層的界面結(jié)合力��。加入0.5%的PPD-Ti3C2Tx的涂層在20個(gè)標(biāo)準(zhǔn)大氣壓交變壓力下浸泡10 d后濕附著力仍維持在4.51 MPa�����,|Z|0.01 Hz在浸泡50 d后保持在4.20×109 Ω·cm2,表現(xiàn)出優(yōu)異的防腐效果����。

本質(zhì)上,聚合物基體與二維納米材料間的界面相結(jié)構(gòu)決定了復(fù)合涂層的失效行為�����。填料與聚合物基體之間通過范德華力����、氫鍵和化學(xué)鍵等作用相連接�����,它們之間的界面結(jié)合性能對涂層的防腐性能有至關(guān)重要的影響����。同時(shí)水分子在涂層中的擴(kuò)散速度隨涂層交聯(lián)密度和附著力的增大而減小,在一定程度上提高涂層的界面結(jié)合強(qiáng)度是提高涂層防腐性能的關(guān)鍵途徑�����。

3.2.3 力學(xué)性能

洋流沖擊、交變載荷等環(huán)境因素對防腐涂層的力學(xué)性能提出了嚴(yán)峻挑戰(zhàn)��。涂層在服役過程中不可避免地承受外部機(jī)械應(yīng)力與內(nèi)部殘余應(yīng)力的耦合作用��,極易引發(fā)微裂紋萌生����、擴(kuò)展乃至局部剝落,成為腐蝕介質(zhì)快速侵入的通道����,進(jìn)而加速涂層失效。

因此����,深海防腐涂層不僅需具備優(yōu)異的屏障性能,其模量����、硬度、韌性以及耐磨性等機(jī)械特性已成為影響涂層耐久性的重要因素��。Chen等在環(huán)氧涂層中引入碳纖維(CF)�����,復(fù)合材料的力學(xué)性能顯著提升。經(jīng)聚苯胺(PANI)表面改性后����,改性CF與樹脂基體之間的機(jī)械嚙合位點(diǎn)增加,PANI@CF/EP涂層的拉伸強(qiáng)度進(jìn)一步提升至54.68 MPa����,較EP涂層提高了47.59%,沖蝕試驗(yàn)后的涂層質(zhì)量損失和體積損失分別降低了53.39%和50.10%�����。此外����,該涂層在20 MPa靜水壓力下保持了穩(wěn)定的電容響應(yīng)����,在浸泡144 h后,|Z|0.01 Hz穩(wěn)定在1.10×108 Ω·cm2�����。Lu等以空心玻璃微珠(HGB)為增強(qiáng)相,采用GO對HGB進(jìn)行改性以改善HGB與EP之間的界面結(jié)合����,提升環(huán)氧涂層的力學(xué)性能。在改性后��,加入30% GO@HGB的EP復(fù)合涂層在高壓海水處理后的抗壓強(qiáng)度達(dá)到81.9 MPa��,較未改性HGB/EP體系提升26.6%��。在3.5%NaCl溶液中浸泡168 h后����,GO@HGB/EP涂層的|Z|0.01 Hz維持在1.02×108 Ω·cm2,表現(xiàn)出優(yōu)異的長期防護(hù)穩(wěn)定性與抗壓疲勞能力�����。

3.2.4 涂層厚度

根據(jù)Fick擴(kuò)散定律����,腐蝕介質(zhì)滲透至基體界面的時(shí)間T與涂層厚度L的平方成正比(T ∝ L²/6D,D為擴(kuò)散系數(shù))�����。因此,深海裝備用涂層普遍采用厚膜化設(shè)計(jì)��,如英國海軍S級深潛器透水部位環(huán)氧涂層厚度達(dá)300 μm����,德國209級潛艇采用高固體分環(huán)氧涂層(81%),厚度更達(dá)550 μm����,設(shè)計(jì)壽命長達(dá)10a。

然而�����,單純增加厚度可能引發(fā)內(nèi)應(yīng)力集中問題��。在深海交變壓力作用下����,當(dāng)厚度超過臨界值時(shí),涂層易因應(yīng)力疲勞產(chǎn)生微裂紋��。因此����,設(shè)計(jì)涂層時(shí)必須綜合優(yōu)化屏蔽性能與界面結(jié)合性,以確定最佳厚度實(shí)現(xiàn)最優(yōu)保護(hù)效果��。同時(shí)��,涂層固化過程中會在聚合物基體中產(chǎn)生微缺陷��,這些加速失效的局部薄弱區(qū)是腐蝕的突破點(diǎn)��,成為深海防護(hù)涂層面臨的嚴(yán)峻挑戰(zhàn)之一�����。

3.2.5 填料取向

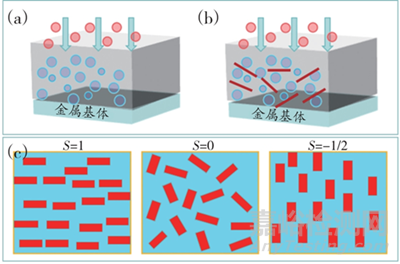

將二維納米材料摻入聚合物涂層��,能顯著增強(qiáng)復(fù)合材料的物理阻隔性能��。這類高縱橫比填料能有效延長腐蝕性物質(zhì)的擴(kuò)散路徑,迫使其在涂層基體內(nèi)繞行更遠(yuǎn)����、更曲折的距離[圖3(a)�����、(b)]��。此類填料增強(qiáng)涂層的防腐能力很大程度上取決于填料的排列與取向,Cui等基于取向參數(shù)S提出3種典型排布模式[圖3(c)]:(1)S=1����,二維納米材料平行于基材排列,最大化路徑曲折度并產(chǎn)生路徑分叉�����,阻隔效果最佳�����;(2)S=0��,二維納米材料隨機(jī)分布����,擴(kuò)散速率不均勻;(3)S=-1/2����,垂直于基材排列,幾乎無法阻擋腐蝕介質(zhì)滲透�����。

圖3 二維納米材料摻入涂層中而產(chǎn)生的“曲折途徑”

Fig.3 Illustration of the “tortuous pathway” generated by the incorporation of 2D nanomaterials into the coating

根據(jù)以上模型����,可以發(fā)現(xiàn)僅當(dāng)二維納米材料平行有序排列時(shí),才能最大化涂層的耐腐蝕性��。Tan等采用簡單的刮刀涂布法將單寧酸(TA)功能化的Ti3C2Tx納米片均勻分布在環(huán)氧樹脂基體中形成逐層沉積涂層����,在20 MPa交變壓力下測試10個(gè)循環(huán)后,經(jīng)過平行排列取向的P-TA@Ti3C2Tx/EP涂層的|Z|0.01 Hz比隨機(jī)排列的R-TA@Ti3C2Tx/EP涂層提高了2個(gè)數(shù)量級�����。此外�����,通過磁場誘導(dǎo)����、電沉積或旋涂等技術(shù)也能夠?qū)崿F(xiàn)二維納米填料的高度取向排列,從而最大化阻隔效果�����。

4 結(jié) 語

本文概述了近年來深海防腐涂層的研究進(jìn)展及其表征方式,重點(diǎn)總結(jié)了影響深海防腐涂層性能失效的關(guān)鍵因素����,如吸水率、界面結(jié)合力����、涂層厚度等。有機(jī)防腐涂層作為深海海工裝備的“防護(hù)鎧甲”�����,對保障其高可靠和長壽命安全運(yùn)行具有重要意義����。近年來,有機(jī)防腐涂層技術(shù)雖然取得了迅速發(fā)展�����,但是尚處于研究初期����,還需開展更加系統(tǒng)和完整性的研究工作,主要包括以下幾個(gè)方面:

(1)耦合損傷共性機(jī)理�����。結(jié)合實(shí)驗(yàn)和跨尺度理論計(jì)算�����,聚焦力-化學(xué)-微生物等多場耦合環(huán)境����,闡明多因素耦合作用下防腐涂層的多尺度損傷演變規(guī)律。

(2)功能一體化設(shè)計(jì)與構(gòu)筑��。結(jié)合深海環(huán)境具體需求�����,以防腐功能為基礎(chǔ)����,同時(shí)研發(fā)防腐防污、防腐耐磨����、防腐隱身一體化以及防腐智能響應(yīng)一體化涂層。

(3)防護(hù)涂層智能監(jiān)測��。部署傳感器實(shí)時(shí)原位監(jiān)測腐蝕行為與狀態(tài),結(jié)合AI大數(shù)據(jù)建立材料服役數(shù)據(jù)庫�����,建立深海選材/用材依據(jù)��。

(4)防腐涂層服役壽命預(yù)測����。結(jié)合實(shí)驗(yàn)室模擬評價(jià)、實(shí)海驗(yàn)證以及理論模擬��,基于原位動(dòng)態(tài)可視化平臺��,建立材料服役壽命預(yù)測模型�����。

文章來源:《涂料工業(yè)》2025年第10期