采用不同激光功率(1000,1200�,1400,1600�����,1800 W)在42CrMo鋼表面激光熔覆錫青銅粉末制備銅-鐵復(fù)合偏晶合金熔覆層�����,研究了激光功率對(duì)熔覆層顯微組織���、硬度和摩擦磨損性能的影響���。結(jié)果表明:不同激光功率下���,熔覆層與42CrMo鋼基體均產(chǎn)生良好的冶金結(jié)合,熔覆層組織由鐵相和銅相混合構(gòu)成�;隨著激光功率增加,熔覆層內(nèi)鐵相含量增加�,銅相含量減少,組織由以富銅相為主夾雜“散球狀”富鐵相轉(zhuǎn)變?yōu)橐愿昏F相為主夾雜“板條狀”富銅相�����;隨著激光功率增加�,熔覆層顯微硬度和摩擦因數(shù)增大,主要磨損機(jī)制由磨粒磨損轉(zhuǎn)向黏著磨損�����,當(dāng)激光功率為1 200 W時(shí)���,熔覆層硬度適中���,摩擦因數(shù)顯著低于基體�����,磨損質(zhì)量損失最小,磨損表面平整�,元素分布均勻,未發(fā)生明顯局部氧化�����,綜合摩擦磨損性能最優(yōu)���。

論文標(biāo)題:

激光功率對(duì)42CrMo鋼表面銅-鐵復(fù)合偏晶合金熔覆層組織及耐磨性能的影響

論文作者:

陳占威,羅善明���,黃瀚林�����,吳明杰

作者單位:

集美大學(xué)海洋裝備與機(jī)械工程學(xué)院

01研究背景

42CrMo鋼具有優(yōu)異的高溫強(qiáng)度、淬透性�����、抗蠕變性能以及較好的焊接性和可加工性,廣泛用于制造大型齒輪�����、軸承�、液壓缸和汽車傳動(dòng)軸零部件等。這些零部件多服役于中載高速環(huán)境�,承受著高速摩擦與局部升溫作用,易產(chǎn)生磨損���、疲勞破壞�、膠合變形等損傷���。通過(guò)表面工程技術(shù)修復(fù)損傷部件是一種高效���、經(jīng)濟(jì)的方法�����。激光熔覆技術(shù)具有冶金結(jié)合���、熱影響區(qū)窄�、加工方便快捷、二次損傷小等優(yōu)點(diǎn)���,被廣泛用于零部件的損傷修復(fù)�。

錫青銅基熔覆材料是零部件再制造領(lǐng)域常用的激光熔覆修復(fù)材料�����,具有價(jià)格低廉�、耐磨耐腐、傳熱性能優(yōu)異�����、易加工等優(yōu)勢(shì)。當(dāng)在鐵基合金表面激光熔覆錫青銅基材料時(shí)形成的熔覆層為亞穩(wěn)態(tài)銅-鐵復(fù)合偏晶合金���,其中銅元素具有潤(rùn)滑功能且質(zhì)軟���,鐵元素則質(zhì)硬易氧化,兩元素的質(zhì)量比會(huì)顯著影響熔覆層的顯微組織���、硬度及耐磨性�。如何通過(guò)調(diào)整激光熔覆工藝來(lái)改變?nèi)鄹矊映煞謴亩{(diào)控力學(xué)性能,是目前鋼構(gòu)件表面制備錫青銅熔覆層所面臨的難題�����。作者采用同軸送粉激光熔覆技術(shù)在42CrMo鋼表面熔覆錫青銅粉末�����,研究了激光功率對(duì)熔覆層顯微組織���、硬度和摩擦磨損性能的影響���。

02研究亮點(diǎn)

1 試樣制備與試驗(yàn)方法

本章節(jié)重點(diǎn)介紹了試樣制備與試驗(yàn)方法�,主要包括以下內(nèi)容:

1. 基體與熔覆材料:基體為42CrMo鋼板,熔覆材料為45~100 μm錫青銅粉末�����,粉末經(jīng)干燥處理以減少缺陷�。

2. 激光熔覆參數(shù):采用同軸送粉激光熔覆技術(shù),激光功率梯度設(shè)置(1000~1800 W)�,固定掃描速度(15mm/s)、送粉速率(11.69g/min)、光斑直徑(2mm)及搭接率(40%)�,保護(hù)氣體為高純氮?dú)狻?nbsp;

3. 試樣加工與表征:熔覆層經(jīng)線切割制樣后,通過(guò)顯微鏡觀察截面形貌���,計(jì)算孔隙率和稀釋率(公式η=A1/(A1+A2)),并分析顯微組織(SEM���、EDS)及物相(XRD)�。

4. 性能測(cè)試:包括維氏硬度測(cè)試(載荷2 N)���、摩擦磨損試驗(yàn)(載荷100 N�,對(duì)磨45鋼環(huán))及磨損質(zhì)量損失測(cè)定�,結(jié)合顯微鏡和EDS分析磨損形貌與成分。 關(guān)鍵參數(shù)與設(shè)備均明確列出���,試驗(yàn)流程系統(tǒng)完整。

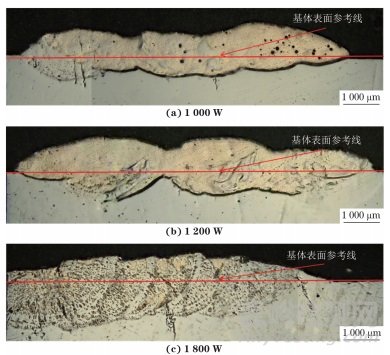

不同激光功率制備熔覆層的截面宏觀形貌

2 試驗(yàn)結(jié)果與討論

本章節(jié)重點(diǎn)研究了激光功率對(duì)42CrMo鋼表面銅-鐵復(fù)合熔覆層的影響���。主要結(jié)論包括:

1. 熔覆層質(zhì)量:激光功率1,200W時(shí)熔覆層無(wú)裂紋、氣孔少�;1,000W時(shí)氣孔多;1,800W時(shí)裂紋明顯�。

2. 組織特征:熔覆層為富銅相(FCC)和富鐵相(BCC)雙相混合�,功率升高使鐵相增多���、銅相減少�����。 1,000W時(shí)富銅相呈網(wǎng)狀�����,富鐵相為散球狀�;1,800W時(shí)富銅相為板條狀���,富鐵相呈片狀�����。

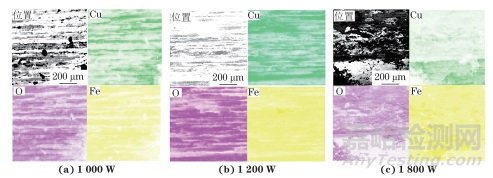

3. 元素分布:銅向基體擴(kuò)散極少,熔覆層含鐵元素���;高功率(1,800W)下元素分布更均勻���。

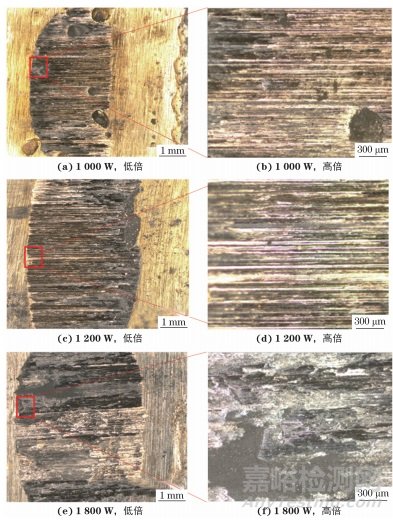

4. 性能變化:硬度隨功率增加而上升�����,1,200W時(shí)硬度接近基體�����。 - 耐磨性最優(yōu)為1,200W(銅含量高�,摩擦因數(shù)和磨損損失最低)���,1,800W時(shí)因氧化和黏著磨損導(dǎo)致性能下降�。

5. 磨損機(jī)制:低功率以磨粒磨損為主���,高功率(≥1,400W)氧化磨損加劇�����,1,800W出現(xiàn)顯著剝落�����。

核心結(jié)論:1,200W激光功率下熔覆層綜合性能最佳。兼顧低孔隙率、良好冶金結(jié)合及優(yōu)異耐磨性���。

不同激光功率制備熔覆層的磨損表面形貌

不同激光功率制備熔覆層磨損表面的元素面掃描位置和結(jié)果

03結(jié)束語(yǔ)

(1)不同激光功率下的熔覆層與42CrMo鋼基體均形成良好的冶金結(jié)合,熔覆層組織由鐵相和銅相混合構(gòu)成�����。

(2)隨著激光功率增加�,熔覆層孔隙率減小,稀釋率增大�,熔覆層組織中富鐵相占比增大,由以富銅相為主夾雜“散球狀”富鐵相轉(zhuǎn)變?yōu)橐愿昏F相為主夾雜“板條狀”富銅相�����。

(3)隨著激光功率增加���,熔覆層顯微硬度增大,摩擦因數(shù)增大�����,主要磨損機(jī)制由磨粒磨損轉(zhuǎn)向黏著磨損�。當(dāng)激光功率為1200W時(shí)���,熔覆層組織以富銅相為主,硬度適中���,摩擦因數(shù)顯著低于基體���,磨損質(zhì)量損失最小,磨損表面平整���,元素分布均勻���,無(wú)顯著局部劇烈氧化,綜合摩擦磨損性能最優(yōu)�。