摘要:本文通過元器件引腳材料���、引腳鍍層與錫基釬料的焊接工藝�����,從機(jī)理上分析內(nèi) 部變化因素的相互作用�����,對引腳鍍層通過焊接后引起的變化���、可能產(chǎn)生的缺陷模式��,進(jìn)行分析及采取的預(yù)防措施���。當(dāng)前電子產(chǎn)品元器件引腳和引腳鍍層多樣化,焊接機(jī)理不同�����,對產(chǎn)品焊點(diǎn)接縫產(chǎn)生較大的影響��,產(chǎn)品過去一般使用Sn37Pb 焊料與銅質(zhì)焊接接頭進(jìn)行焊接�����, 現(xiàn)在很多器件采用可伐材質(zhì)引腳���,鍍Cu ���、鍍 Ni后鍍Au, 陶瓷器件為防止Ag遷移需要含 Ag 焊料焊接,產(chǎn)品要求逐步使用無鉛焊接��。本文為滿足電子產(chǎn)品焊接質(zhì)量與可靠性�����,提升對焊接工藝的認(rèn)識(shí)與思路,操作人員需要的基礎(chǔ)知識(shí)���,為焊接高可靠性電子產(chǎn)品提供一些技術(shù)支持及分析解決問題方法���。

電子元器件向小型化、多功能和高性能方向迅速發(fā)展��、元器件封裝引腳或焊端材料和鍍層為了滿足元器件要求而多樣化���,元器件的材料和鍍層對焊接質(zhì)量與可靠性起到至關(guān)重要的作用,在軍工高可靠性要求電子產(chǎn)品中尤為重要���,因此對引腳材料與鍍層的焊接性能影響進(jìn)行分析�����,對影響因素進(jìn)行探討��,揚(yáng)長避短���,運(yùn)用有利因素��,克服弊端���,把產(chǎn)品焊接的結(jié)合狀態(tài)發(fā)揮到最佳,保證電子產(chǎn)品的力學(xué)承受能力��、耐久性與可靠性穩(wěn)定在整個(gè)壽命使用期是至關(guān)重要的�����。

1元器件引腳或焊端材料

一般一塊印制件上有很多種元器件經(jīng)組裝焊接形成���,各種元器件引腳或焊端的大小形狀與材質(zhì)的不同���,焊接前的加工處理與焊接過程需要考慮的因素也有一定的差異,在焊接前的處理和焊接過程中應(yīng)引起足夠的重視�����,采取相應(yīng)的工藝措施才能保證產(chǎn)品的質(zhì)量與可靠性 ���。

1.1 元器件引腳

在元器件封裝過程中為了滿足元器件可靠性要求���,選用不同的材料滿足元器件相應(yīng)要求��,例如在金屬管殼封裝選用可伐( FeNi29Go17合金)如圖1.1a, 它的選用主要是可伐與玻璃絕緣子熱膨脹系數(shù)接近一致�����,在后續(xù)的焊接或使用中經(jīng)得起高低溫的考驗(yàn)��;陶瓷封裝集成電路多選用可伐材質(zhì)如圖1.1b ��、e ���、f、g; 又如銅�����,當(dāng)電子電路進(jìn)入集成化�����、高密度組裝階段��,發(fā)生在引腳上的電阻熱已成為不可忽視的問題,因此廣泛采用導(dǎo)熱性�����、導(dǎo)電性好及在高溫下機(jī)械性能佳的Cu 基合金���,其多選用無氧銅�����,如圖1.1d 的尾端和引線部分��,如圖1.1c 焊球下的焊盤。有很多有引線引腳元器件也采用銅質(zhì)材料���,如圖1.1h。

銅包不銹鋼引腳材料���,為了能同時(shí)滿足機(jī)械強(qiáng)度和散熱性的目的,在日本正在開發(fā)以不銹鋼作為芯材���,再在其兩面按10/80/10的比例鍍無氧銅的金屬包層的新的引線框材料。

在一些插裝元件中為降低成本使用鐵質(zhì)引線��,如電阻引線采用10#鋼���,其強(qiáng)度等指標(biāo)也能滿足使用要求,如圖1.1 h���。

1.2 元器件焊端

在無引線元器件中焊端材料對產(chǎn)品也有較大的影響,一般在陶瓷基板上為基材制作成的元件(如貼片電容)其引出端為鈀銀合金外加鍍層形成焊端���。無引線器件(如 BGA) 一般其基板是FR5 材質(zhì)的覆銅板,其焊盤為銅質(zhì)材料加鍍層�����。在混合組裝電路或模塊中一般為陶瓷基板作承載體鈀銀合金層作導(dǎo)帶或焊端�����,在焊接此類產(chǎn)品中注意焊料選擇來避免銀的電遷移因素。具有金屬外殼的混合組裝電路模塊一般采用可伐才質(zhì)作為引腳在其外部涂敷鍍層���。

2.元器件引腳或焊端及 PCB 鍍層

2.1SnPb(錫鉛)鍍層

SnPb合金鍍層在電子產(chǎn)品中使用最廣泛,其代表材料為Sn37Pb�����。

2.1.1SnPb 鍍層特點(diǎn)

SnPb合金鍍層在PCB���、引腳或焊端采用作為保護(hù)層,對鍍層要求是均勻��、致密�����、半光亮。SnPb合金熔點(diǎn)比Sn��、Pb均低���,且孔隙率和可焊性均好��。只要含Pb量大于3%就可以基本消除Sn“晶須”的發(fā)生。

普通SnPb合金鍍層結(jié)構(gòu)是薄片裝的�����,有顆粒狀暗色外觀��,鍍層多針孔,這種鍍層在加工過程中易變色而影響可焊性���。經(jīng)過熱熔后,可得到光亮致密的涂層���,提高抗腐蝕性,延長存放壽命(一般PCB 在鍍SnPb后要經(jīng)過熱風(fēng)熔融并進(jìn)行整平)���。

2.1.2 SnPb 鍍層厚度

在PCB上鍍SnPb合金必須有足夠的厚度,才能為其提供足夠的保護(hù)和良好的可焊性���。在國外標(biāo)準(zhǔn)(美國MIL-STD-27531) 中多規(guī)定SnPb 合金最小厚度7.5μm, 也經(jīng)國外研究機(jī)構(gòu)進(jìn)行驗(yàn)證。

2.2 Au( 金 ) 鍍 層

2.2.1 鍍層特點(diǎn)

Au 鍍層有很好的裝飾性��、耐腐蝕性和較低的接觸電阻��,鍍層可焊性非常好,極易溶于釬料中���。耐腐蝕性和可焊性取決于有否足夠的鍍層厚度及無孔隙性。銅上鍍Au薄鍍層的多孔隙性��,易發(fā)生銅的擴(kuò)散�����,帶來氧化問題而導(dǎo)致可焊性變差。而過后的的鍍層又會(huì)造成Au 的脆性而帶來不牢固的焊接���。

近幾年一些器件生產(chǎn)公司將 ENIG Ni/Au 用做表面涂層(即銅層上鍍Ni后在鍍 Au), 然而,再將 ENIG Ni/Au 涂層與BGA結(jié)合起來使用時(shí)��,有時(shí)其結(jié)果是不可預(yù)見的��。最近幾年出現(xiàn)兩種失效模式:

a.焊料球與焊盤之間不潤濕或半潤濕���,這種現(xiàn)象被業(yè)內(nèi)稱之為黑盤現(xiàn)象。

b.焊接完成后與機(jī)械應(yīng)力相關(guān)的層間開裂�����。

2.2.2鍍層厚度

ENIGNi/Au鍍金,焊接用鍍金層一般選用24 K 純金�����,具有柱狀結(jié)構(gòu)���,有極好的導(dǎo)電性和可焊性。其厚度:1級:0.025~0.05μm; 2 級:0.05~0.075μm; 3 級:0.075~0.125μm��。電鍍Au 厚度可根據(jù)產(chǎn)品需要選擇�����。

2.3 Ag( 銀 ) 鍍 層

2.3.1 Ag 鍍層特點(diǎn)

Ag 在常溫下就有極好的導(dǎo)熱性、導(dǎo)電性和焊接性���。除硝酸外��,在其它酸中是穩(wěn)定的。Ag具有很好的拋光性�����,有極強(qiáng)的反光能力,高頻損耗小��,表面?zhèn)鲗?dǎo)能力高��。然而Ag 對S 的親和力極高。大氣中微量的 S(H?S/SO? 或其它硫化物)都會(huì)使其變色�����,生成Ag?S��、AgO? 而喪失可焊性��。Ag 的另一個(gè)不足是Ag 離子很容易在潮濕環(huán)境中沿著絕緣材料表面及體積方向遷移��,使材料的絕緣性能劣化甚至短路。

2.3.2 化學(xué)鍍Ag

化學(xué)鍍Ag層既可以焊接��,也可以“綁定(壓焊)”,因而普遍受到重視��?�;瘜W(xué)鍍Ag層本質(zhì)上也是浸Ag。Cu的標(biāo)準(zhǔn)電極電位為0.51V,而Ag的標(biāo)準(zhǔn)電極為0.799V�����。因而Cu可以置換溶液中的Ag離子而在Cu表面生成沉積的Ag層�����。

2.4.Ni ( 鎳 ) 鍍 層

2.4.1 Ni 鍍層特點(diǎn)

Ni鍍層具有很好的耐腐蝕性,在空氣中容易鈍化��,形成一層致密的氧化膜���,因而它本身的焊接性能很差���。但也正是這層氧化膜使它具有較高的耐腐蝕性,能耐強(qiáng)堿��,與鹽酸或硫酸作用緩慢�����,僅易溶于硝酸���。焊接件鍍Ni 主要是防止底層金屬Cu向表層Au 層擴(kuò)散。實(shí)際上它是充當(dāng)一層阻擋層���,故要求鍍Ni的應(yīng)力要低,并且與Cu 和Au 之間結(jié)合力要好���。

2.4.2 鍍層厚度

Ni鍍層分為下述兩種。

半光亮Ni:又稱低應(yīng)力Ni或 亞Ni,低應(yīng)力Ni 宜與焊接或壓接��,通常作為鍍金層的底層���;

光亮 Ni: 做插頭鍍金的底層,根據(jù)需要也可以作為面層��,光亮Ni 層均勻�����、細(xì)致、光亮���,但不可焊。厚度不低于:2~2.5μm���。 打底:1級2.0μm; 2級2.5~5.0μm 3級>5.0μm。

2.5 Sn( 錫 ) 鍍 層

2.5.1 Sn 鍍層特點(diǎn)

Sn不僅怕冷�����,而且怕熱���。在溫度低于13.2℃時(shí)發(fā)生相變,由β相(白錫)演變?yōu)?alpha;相(灰錫),即發(fā)生錫瘟現(xiàn)象���。而在161℃以上時(shí),白錫轉(zhuǎn)變成具有斜方晶系結(jié)構(gòu)的斜方錫���,斜方錫很脆,敲擊即碎���,延展性很差。叫做“脆錫”�����。白錫、灰錫�����、脆錫的3種同素異構(gòu)體��。

Sn 鍍在鋼鐵上屬于陰極鍍層��,只有其鍍層無孔隙時(shí),才能有效地保護(hù)鋼鐵免受腐蝕��。不同的工藝方法獲得的鍍層�����,其焊接性能也是不同的。

鍍暗Sn層外觀呈無光澤的灰白色��,其焊接性能比光亮鍍Sn 層好��,但它不能抵抗手汗?jié)n的污染。鍍暗Sn 層經(jīng)熱熔后���,其可焊性最好,抗手汗?jié)n污染能力也大為提高���。

光亮鍍Sn層焊接性能好�����,且在工序傳遞及儲(chǔ)存過程中有很好的抗汗?jié)n和其它污染的能力。但由于有機(jī)添加劑的存在�����,在加熱時(shí)會(huì)釋放出氣體�����,造成焊縫中出現(xiàn)氣泡、裂口等缺陷���,影響焊接的可靠性���。

2.5.2鍍層厚度

Sn 容易與Cu 生成金屬間化合物,這種金屬間化合物本身可焊性不良��。但一定量的金屬間化合物是濕潤濕的標(biāo)志���。故Sn 鍍層中應(yīng)該有一部分用于金屬間化合物的生成���,而鍍層的表面為氧化膜(氧化膜在焊接前被清除或焊接過程中被助焊劑清除)所占用���,剩余部分才可用于改善可焊性。因此�����,通常鍍Sn 層厚度為8~10μm 為宜 �����。

2.6 Pd(鈀)鍍層

2.6.1 Pd 鍍層特點(diǎn)

化學(xué)浸Pd是元器件引腳理想Cu-Ni保護(hù)層,它既可焊接又可“綁定”(壓焊)���。Pd層耐熱性高、穩(wěn)定���,能經(jīng)受多次熱沖擊���。由于Pd價(jià)格高于Au,故在一定程度上限制了它的應(yīng)用�����。隨著IC集成度的提高和組裝技術(shù)進(jìn)步�����,化學(xué)鍍Pd在芯片級組裝(CSP) 上將發(fā)揮更有效的作用。

2.6.2鍍層厚度

因?yàn)镻d有自催化能力�����,鍍層可以增厚�����,其厚度可達(dá)0.08~0.2μm。

2.7 Cu(銅)鍍層

Cu 在電子產(chǎn)品中廣泛應(yīng)用,作為PCB 或引腳基材��,同時(shí)也廣泛應(yīng)用于鍍層���,Cu 鍍層是具有優(yōu)良的可焊性的鍍層,只要它的表面是新鮮或有效保護(hù)而沒有氧化或腐蝕��。細(xì)晶粒鍍層比粗晶粒鍍層具有更好的可焊性��。

3.鍍層在焊接中的反應(yīng)

元器件封裝和引腳決定其采用何種鍍層,鍍層直接決定焊接工藝與焊前處理���,焊接工藝保證焊接質(zhì)量。當(dāng)前元器件飛速發(fā)展��,采用的鍍層種類也不盡相同�����,在元器件的封裝焊接中有許多部位采用了錫基焊料完成���,所以在PCB 組裝焊接中要考慮元器件因素影響(例如 BGA�����、CSP���、LGA、功率器件等與其它元器件的不同)��。

3.1 焊接焊料與焊接溫度

在焊接中焊料不同焊接溫度與時(shí)間不同�����,在當(dāng)前航空電子產(chǎn)品PCBA 焊接中使用的焊料與鍍層搭配也會(huì)引起產(chǎn)品可靠性的變化。

3.2 焊接產(chǎn)生的金屬間化合物

焊接過程中焊盤與焊料���、焊料與元器件引腳之間的結(jié)合力是通焊接使金屬間產(chǎn)生新的物資來實(shí)現(xiàn),也就是金屬與金屬形成新的化合物來完成���,即平常所說的金屬間化合物(簡 稱 IMC)。金屬間的化合物起著力學(xué)連接和電連接的重要作用��,他決定著焊接的質(zhì)量��,所以 焊接的關(guān)鍵是金屬間的化合物形成情況。

3.3 影響金屬間化合物生長的因素

3.3.1 溫度的影響

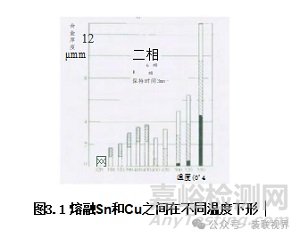

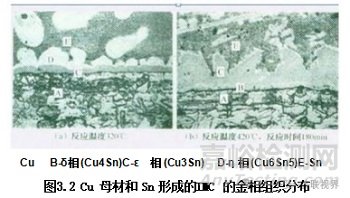

在可靠性電子產(chǎn)品中Cu 母材和Sn系釬料之間���,焊接時(shí)在其界面必定會(huì)形成合金層(IMC)。熔融Sn和固體的Cu在不同溫度下反應(yīng)形成IMC的種類和厚度的關(guān)系如圖3.1所示��。所形成的IMC包括η(Cu6Sn5) 相�����、ε(Cu3Sn) 相、δ(Cu4Sn)相��、x(Cu31Sn8)相���,由 于反應(yīng)溫度的不同而形成的金屬間化合物也是不同的���。

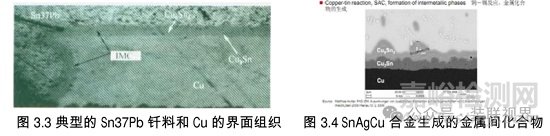

在不同溫度下,Cu 母材和 Sn 形成的IMC 的金相組織分布如圖3.2所示。圖3.3所示是SnPb 共晶釬料和Cu 之間��,在正常的再流焊狀態(tài)下1min以內(nèi)的短時(shí)間所形成的界面組織��。在現(xiàn)實(shí)中它幾乎是電子器件焊接中典型的界面結(jié)構(gòu)。此時(shí)���,焊盤金屬表面的形態(tài)變化小,幾乎是平坦的���。而高溫長時(shí)間的焊接場合下,釬料合金對 Cu的溶蝕將變得激烈起來�����,焊盤Cu 層將顯著的被侵蝕圖3.3所示��。

在250℃溫度范圍附近所進(jìn)行的焊接,Sn系合金和各種母材金屬界面間所可能形成的代表性的金屬間化合物如表3.4所示�����。在Sn系合金和母材Cu之間���,形成ε-Cu3Sn的厚度非常薄(<1μm),因而很難將其分辨出來,在圖中所能見到的反應(yīng)層幾乎都是η-Cu6Sn5��。Cu6Sn5金屬間化合物與Cu在所有釬料中均有很好的黏附性。

界面層的形態(tài)對連接的可靠性影響很大��,但由于金屬間化合物的脆性和母材的熱膨脹等物性上的較大差異���,因此,很容易產(chǎn)生龜裂���。

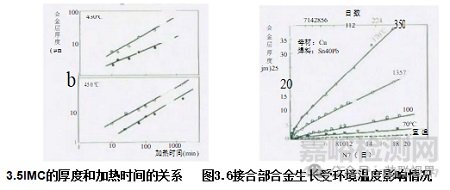

3.3.2反應(yīng)時(shí)間的影響

IMC厚度的生長速度一般服從擴(kuò)散定律���,即一方面和加熱時(shí)間的平方根成正比,另一方面也隨加熱溫度的上升而隨擴(kuò)散系數(shù)的平方根成比例地增加�����。合金層的厚度W 可按下式近似的求得��。

公式:W= √2Dt

式中:D—擴(kuò)散常數(shù)��;t— 反應(yīng)時(shí)間��。

熔融Sn 和固體Cu 反應(yīng)形成的IMC 的厚度和加熱時(shí)間的關(guān)系,如圖3.5所示���。

由圖3.5可以看出它們之間成直線關(guān)系。而且��,厚度除η相( Cu6Sn5) 太小以外�����,其它的各相直線斜率大體為0.5,即大致和加熱時(shí)間的平方根成比例增加��。

IMC不僅在固體金屬和熔融金屬之間形成�����,而且也能在固體金屬之間反應(yīng)形成�����。即在焊接時(shí)即使是生成的IMC厚度合適的良好焊點(diǎn)�����,如果將其放置在高溫環(huán)境場合,還會(huì)生成新的合金層��。以SnPb系釬料合金焊接的結(jié)合部為例��。其IMC的成長和環(huán)境溫度的關(guān)系如圖3.6所示。

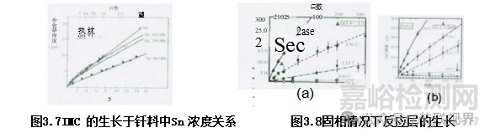

3.3.3 釬料中Sn濃度的影響

IMC的生長通常隨釬料中Sn 的濃度增大變厚���,如圖3.7所示�����。

3.3.4釬料成分的影響

圖3.8表示了釬料為固態(tài)的溫度下���,Sn 和Sn3.5Ag 對Cu 之間的界面反應(yīng)層的生長情況。

反應(yīng)層的構(gòu)成是相通的���,但生長的情況是不同的��。這與Sn 的濃度上的差異及合金元素Ag的影響有關(guān)���。

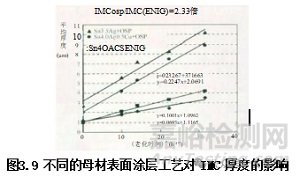

3.3.5 母材涂層種類的影響

引腳鍍層目前常用的涂層是:ENIG Ni/Au、Im-Ag�����、Im-Sn���、OSP���。然而從焊接時(shí)發(fā)生冶金反應(yīng)的屬性來看���,最終于液態(tài)釬料中的Sn 起冶金反應(yīng)的底層金屬元素可區(qū)分為下述兩種情況 :

(1)底層金屬Ni與釬料中的Sn發(fā)生冶金反應(yīng):此種情況只發(fā)生在底層金屬Ni的ENIG Ni/Au 鍍層工藝��。因?yàn)樵诤附舆^程中��,Au元素很快溶入釬料中去了,僅有暴露的底層金屬Ni元素與釬料Sn發(fā)生冶金反應(yīng)形成IMC���。

(2)母材金屬Cu與釬料中的Sn發(fā)生冶金反應(yīng):此種情況出現(xiàn)在Im-Ag��、OSP�����、Im-Sn等涂層工藝情況下���。在焊接過程中發(fā)生的Im-Ag將很快溶入焊料中去;而OSP涂層在助焊劑和焊接熱的作用下��,也將很快分解完���。上述兩種情況下��,最終直接暴露的是母材金屬Cu與Sn發(fā)生冶金反應(yīng)。而Im-Sn鍍層中的Sn熔化也直接與母材金屬Cu發(fā)生冶金反應(yīng)生成CuSn 銅錫金屬件化合物(IMC)�����。

圖3.9描述了上述兩種冶金反應(yīng)所形成的IMC 在厚度上存在的明顯差異���,這是由于Sn 對Ni的擴(kuò)散活化能(65.5kcal/mol)比Sn對Cu 的擴(kuò)散活化能(45.0 kcal/mol)要大的緣故�����。所以Sn 對 Cu的擴(kuò)散要比Sn 對Ni的擴(kuò)散容易�����,故形成了IMC厚度上的差異�����。

顯然���,在相同的老化溫度和時(shí)間(10h) 的情況下,Sn3.5Ag 和 SAC405 兩種釬料合金和OSP�����、ENIG 兩種不同的涂敷工藝所形成的IMC厚度上的差異很大�����,例如:對Sn3.5Ag釬料,在OSP�����、ENIG 兩種不同的涂敷工藝下所形成的IMC厚度上差異比值為IMC(OSP)/IMC9(ENIG)=2.75 倍���。

對 SAC405 釬料���,在OSP、ENIG 兩種不同的涂敷工藝下所形成的IMC 厚度上差異比值 為 IMC(OSP)/IMC(ENIG)=2.33 倍�����。

至于兩種不同的釬料成分(Sn3.5Ag 和SAC405)所形成的IMC厚度上的差異���,則是由于兩種釬料中Sn的濃度不同所導(dǎo)致的結(jié)果��。

4 金屬間化合物(IMC) 對焊點(diǎn)可靠性的影響

4.1 IMC 對焊接連接的意義

4.1.1 IMC對焊點(diǎn)強(qiáng)度的影響

焊接是依靠在結(jié)合界面上生成IMC 而實(shí)現(xiàn)連接強(qiáng)度要求的���。而 IMC的生長形態(tài)是多種 多樣的���,因此它對連接界面可靠性的影響也是很復(fù)雜的�����。焊接界面的穩(wěn)定性依賴于IMC的 厚度,由此也可預(yù)測 IMC 對構(gòu)成焊點(diǎn)釬料的體積的影響�����。如上所述��,作為焊料球?qū)?huì)有比 較多的Cu 能參與界面層的形成���,但若是由焊膏供給的場合��,則釬料的體積將會(huì)減小��,而界 面化合物將相對增加。特別是隨著安裝越來越朝著微細(xì)化方向發(fā)展��,如圖4.1所示�����,隨著 焊接部位的微小型化���, IMC的相對體積也將增加���。為了確保可靠性��,必須充分考慮焊接界 面所可能出現(xiàn)的各種各樣的形態(tài)�����,選擇最優(yōu)化的合金設(shè)計(jì),這對焊接接頭的機(jī)械�����、化學(xué)��、 電氣等性能有著關(guān)鍵性的意義。

4.1.2理想的界面組織

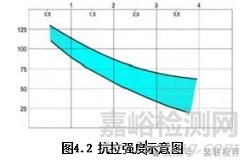

界面層的形態(tài)對焊接接續(xù)部分的結(jié)構(gòu)可靠性有很大的影響�����。特別是厚度���,要特別注意 避免過厚的IMC 層,易導(dǎo)致諸如結(jié)構(gòu)變化��、微小孔洞、尺寸等必要的缺陷��。關(guān)于理想的界 面組織,一般認(rèn)為0.5-3.5 μm 是最佳范圍���,圖4.2��。

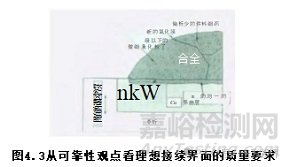

德國ERSA研究所的研究表明生成的金屬件化合物厚度在4μm以下時(shí)�����,對焊點(diǎn)機(jī)械強(qiáng)度影響不大,如圖4.3所示���。

4.2 IMC狀態(tài)對焊點(diǎn)可靠性的影響

以SnPb 釬料為例,當(dāng)兩種被連接的母材金屬均為Cu 時(shí)��,要達(dá)到持久牢固的機(jī)械連接目的�����,就必須將焊點(diǎn)的溫度加熱到釬料熔點(diǎn)以上約15℃,時(shí)間2~15s 。這時(shí)釬料才有可能在焊盤和元器件引腳之間形成一種新的物質(zhì)���,而達(dá)到持久地將二者牢固地連接起來的目的 �����。

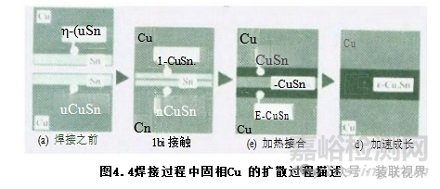

Cu 與Sn 的化學(xué)親和力很強(qiáng)��,因此��,在焊接界面上Cu 和Sn間的金屬間化合物生長得很快,在焊接過程中對固相Cu 的擴(kuò)散過程的描述如圖4.4所示��。

4.2.1 焊接之前

通常母材金屬(元器件引腳)在焊接之前都涂敷有可焊性涂層���,如Sn 涂層�����。它們經(jīng)過了一段儲(chǔ)存期后,由于擴(kuò)散作用在鍍層和母材表面之間的界面上都會(huì)不同程度地生成一層n-Cu6Sn5 的IMC層�����,如圖4.4(a)所示。

4.2.2 接觸

當(dāng)兩種被連接的母材金屬接觸在一起時(shí)��,它們間接觸界面中間是一層Sn, 如圖4.4(b)所示。

4.2.3 加熱結(jié)合

在Cu 基板和共晶或近似共晶釬料SnPb��、SnAg、SAC 及純Sn 的界面處的初始生成的IMC 為η-Cu6Sn5 ���。不大確定的是�����,在Cu 基板和η相之間的界面處另一穩(wěn)定的ε-Cu3Sn 相能否生成,這種不確定性的原因是ε相非常薄��,即使存在也需要投射電鏡 ( TEM) 才可分辨出來�����,而普通掃描電鏡( SEM) 不能識(shí)別焊點(diǎn)凝固后的e 相���。而在較高溫度下ε相卻能在更 早的反應(yīng)時(shí)間內(nèi)生成�����。

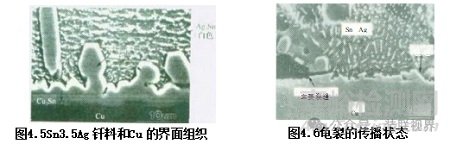

Cu3Sn 比較薄,且Cu3Sn的界面比較平坦���,而Cu6Sn5 比較厚,在釬料一側(cè)形成許多像 半島狀的突起��。圖4.5 中的界面組織雖然是在實(shí)驗(yàn)室的條件形成的�����,然而由再流焊接所形 成的組織也是相同的。

當(dāng)連接部位受到外力作用時(shí)��,界面的強(qiáng)度應(yīng)力集中最易發(fā)生在凸凹的界面處,而不會(huì)在平坦的界面上形成���。由圖4.6可以清楚地看到,在主要斷裂處的后面���,還有許多微細(xì)的斷裂發(fā)生在呈半島狀凸出的Cu6Sn5 的根部。因此���,對結(jié)合部位的抗拉試驗(yàn)�����,必然是Cu6Sn5 被破壞。

在實(shí)際的基板上���,由熱疲勞等而引發(fā)的龜裂�����,與由釬料圓角���、引線�����、基板上的圖形���,以及部件的材質(zhì)和形狀等所引發(fā)的應(yīng)力集中地情況是不同的��。因此��,所有發(fā)生在界面上龜裂的原因���,多數(shù)場合是由于在界面形成了不良的合金層所致。

4.2.4加速生長

在等溫凝固的最初階段�����,Cu6Sn5 和 Cu3Sn 相的生長�����,是以Cu6Sn5的生長為主��。當(dāng)所有可反應(yīng)的Sn 都消耗完后�����,Cu3Sn 相的生長通過消耗Cu 和Cu6Sn5 進(jìn)行反應(yīng)��,最后��,結(jié)合層就僅由Cu3Sn 構(gòu)成了���。

按連接的可靠性來說���,圖4.4 (c) 所示的狀態(tài)是比較理想的。若此時(shí)結(jié)合部繼續(xù)加熱���,ε -Cu3Sn 相快速發(fā)育��,其結(jié)果是整個(gè)接縫均被 e-Cu3Sn 相填充���。由于ε-Cu3Sn 金屬間化合物是一種硬度更高而脆性更大的合金相,如果溫度過高�����,生成的金屬間化合物太厚���,焊點(diǎn)的機(jī)械強(qiáng)度就會(huì)降低��。

4.3 柯肯達(dá)爾空洞(金屬間化合物層的空洞)對可靠性的影響

有實(shí)驗(yàn)證明��,隨著焊點(diǎn)老化時(shí)間的增加��,空洞在Cu3Sn中形成�����。SnAg 和 SnPbAg 焊點(diǎn)剪切強(qiáng)度均隨老化時(shí)間的增加而降低��,老化初始時(shí)刻是發(fā)生在釬料和IMC中混合斷裂���,而老化達(dá)到1000小時(shí)后就完全在 IMC層斷裂�����。

Cu3Sn 層中空洞的形成與Cu 基板制造工藝有關(guān)���,有專家研究,如SnAg 共晶焊料在電鍍銅上190℃老化3天后可觀察到空洞���,而在軋制的銅箔上在相同的溫度下老化12天在Cu3Sn和Cu6Sn5 中均未發(fā)現(xiàn)空洞��,在Cu3Sn 的形成過程中���,Sn 和Cu 不同的擴(kuò)散速率使其物資遷移不平衡�����,導(dǎo)致了空位或微小的柯肯達(dá)爾空洞的形成,電鍍過程中帶入的氫會(huì)加速這種空位或空洞的形成�����。

在BGA 近似共晶的SAC 釬料球和和焊盤上的焊點(diǎn)界面在100℃���、125℃、150℃和175℃下等溫老化3天、10天�����、20天和40天���,進(jìn)行跌落和剪切實(shí)驗(yàn)時(shí)�����,在Cu-Cu3Sn 間的界面觀察到了柯肯達(dá)爾空洞���。在125℃老化3天后空洞占整個(gè)焊接界面的25%�����?��?驴线_(dá)爾空洞隨老化溫度和時(shí)間的增加而增加��。顯而易見是對產(chǎn)品焊點(diǎn)可靠性是有很大影響的。

5結(jié)束語

當(dāng)前由于元器件小型化和個(gè)性化發(fā)展非常迅速,使用的鍍層種類在增加���,封裝形式在增加���,焊料品種在增加��,對電子設(shè)備產(chǎn)品的壽命與可靠性要求也在增加�����,這就要求電子組裝工藝做出優(yōu)化的工藝參是���,選擇合理的工藝路線,使用先進(jìn)的設(shè)備和技術(shù)�����,揚(yáng)長避短,來保障電子產(chǎn)品生產(chǎn)的質(zhì)量與可靠性���。