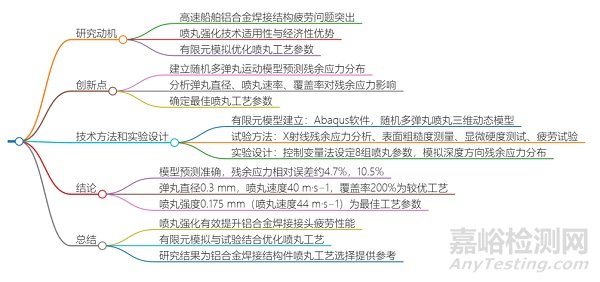

采用Abaqus軟件建立隨機(jī)多彈丸運(yùn)動(dòng)模型��,對5083鋁合金對接接頭的殘余應(yīng)力分布進(jìn)行預(yù)測����,分析了彈丸直徑(0.3,0.4���,0.5mm)����、噴丸速率(20��,30����,40��,50 m·s−1)、覆蓋率(100%�,200%,300%)對殘余應(yīng)力的影響�����,選出較優(yōu)工藝參數(shù)��;在較優(yōu)工藝參數(shù)下�,保持彈丸直徑、覆蓋率不變����,將噴丸強(qiáng)度由0.150 mm提升至0.175,0.200mm����,通過試驗(yàn)研究了噴丸強(qiáng)度對接頭表面質(zhì)量、殘余應(yīng)力���、硬度和疲勞性能的影響���,確定最佳噴丸工藝���。

結(jié)果表明:表面殘余壓應(yīng)力和殘余壓應(yīng)力影響層深模擬結(jié)果和試驗(yàn)結(jié)果的相對誤差分別約為4.7%,10.5%����,模型對殘余應(yīng)力預(yù)測準(zhǔn)確����;隨著彈丸直徑增加�����,表面殘余壓應(yīng)力和最大殘余壓應(yīng)力減小����,殘余應(yīng)力影響層深和表面粗糙度增大����;隨著噴丸速度增加����,表面殘余壓應(yīng)力、最大殘余壓應(yīng)力和殘余應(yīng)力影響層深先增大后趨于穩(wěn)定����,表面粗糙度增大���;隨著覆蓋率增加,表面殘余壓應(yīng)力和表面粗糙度增大���,最大殘余壓應(yīng)力和殘余應(yīng)力影響層深無顯著變化;以殘余壓應(yīng)力較大和表面粗糙度較小為指標(biāo)�,獲得較優(yōu)噴丸工藝為彈丸直徑0.3mm����、覆蓋率200%、噴丸速度40m·s−1�����。隨著噴丸強(qiáng)度增加�,表面粗糙度、殘余壓應(yīng)力和硬度增大��,最大殘余壓應(yīng)力先增大后減小�����,殘余應(yīng)力影響層深和硬化層深均在240μm左右���,疲勞壽命先延長后縮短��。最佳噴丸工藝參數(shù)為彈丸直徑0.3 mm���、覆蓋率200%����、噴丸強(qiáng)度0.175mm(噴丸速度44 m·s−1)�,此條件下處理后接頭殘余壓應(yīng)力較大,表面粗糙度適中��,疲勞性能最好�����。

01研究背景

船舶長期處于動(dòng)態(tài)載荷和嚴(yán)苛海洋環(huán)境中����,其結(jié)構(gòu)疲勞性能直接影響安全性和使用壽命�,尤其是高速船舶中廣泛應(yīng)用的鋁合金焊接結(jié)構(gòu),由于鋁合金熔點(diǎn)較低���,焊接過程中熱影響區(qū)易產(chǎn)生晶粒粗化�、固溶體析出等組織變化以及氣孔����、微裂紋等缺陷��,疲勞問題尤為突出�。

疲勞裂紋通常萌生于材料表面����,為止學(xué)者們提出了噴丸強(qiáng)化、超聲沖擊����、激光強(qiáng)化等技術(shù)對表面進(jìn)行強(qiáng)化。其中噴丸強(qiáng)化在適用性與經(jīng)濟(jì)性方面具有優(yōu)勢��,可高效處理大型結(jié)構(gòu)表面���。

NASI?OWSKA等在0.3 MPa壓力下采用0.5mm直徑鑄鋼丸噴丸強(qiáng)化5754鋁合金非熔化極惰性氣體保護(hù)電弧焊接頭����,發(fā)現(xiàn)噴丸影響層深達(dá)70~100μm���,接頭屈服強(qiáng)度和彈性模量分別提升20%�,30%�����。GAN等研究發(fā)現(xiàn),在0.2~0.4mm噴丸強(qiáng)度下�����,鑄鋼丸噴丸強(qiáng)化均能延長Q345D鋼T形接頭的疲勞壽命��,當(dāng)噴丸強(qiáng)度為0.3mm時(shí)�,接頭疲勞壽命提升了100%。LUONG等研究發(fā)現(xiàn)��,較小直徑(0.17mm)的鑄鋼丸能夠引入更大的表面殘余壓應(yīng)力��,7050-T7451鋁合金接頭的疲勞壽命比使用0.33mm直徑彈丸時(shí)提高26.8%。SIDHOM等研究發(fā)現(xiàn)����,鑄鋼丸噴丸強(qiáng)化使5083-H11鋁合金T型接頭疲勞強(qiáng)度提高了59%。

實(shí)際工程應(yīng)用中噴丸工藝參數(shù)的選取尤為關(guān)鍵�。有限元模擬可以高效地對工藝參數(shù)進(jìn)行優(yōu)化,在噴丸強(qiáng)化研究中已有一定應(yīng)用���。采用有限元與試驗(yàn)相結(jié)合的方法�,能夠更高效、準(zhǔn)確地優(yōu)化噴丸工藝并揭示其對疲勞性能的影響規(guī)律����。作者采用Abaqus軟件建立隨機(jī)多彈丸運(yùn)動(dòng)模型,對噴丸強(qiáng)化后5083鋁合金對接接頭的殘余應(yīng)力分布進(jìn)行預(yù)測�,選出較優(yōu)的噴丸參數(shù),在此基礎(chǔ)上通過試驗(yàn)研究了噴丸強(qiáng)度對接頭表面質(zhì)量和性能的影響�,確定最佳噴丸工藝,以期為鋁合金焊接結(jié)構(gòu)件的噴丸工藝選擇提供參考����。

02研究亮點(diǎn)

1 試樣制備與試驗(yàn)方法

本章節(jié)重點(diǎn)包括:

1. 材料與焊接:使用5083鋁合金板和ER5183焊絲,采用鎢極惰性氣體保護(hù)焊(電流100 A��,速度115 mm/min)進(jìn)行對接焊�。

2. 試樣制備:按ASTM E466標(biāo)準(zhǔn)制取疲勞試樣,以焊縫為中心����。

3. 噴丸工藝:使用陶瓷丸(硬度60 HRC)對試樣噴丸強(qiáng)化,參數(shù)包括彈丸流量25 kg/min���、速度40 m/s、覆蓋率100%。

4. 殘余應(yīng)力測試:通過X射線衍射儀和電解剝層法測量噴丸后的殘余應(yīng)力分布�。

5. 表面與硬度分析:觀察噴丸前后表面形貌����,測量三維輪廓與粗糙度;測試截面顯微硬度(載荷1.96 N�,間距60 µm)�。

6. 疲勞試驗(yàn):在室溫下進(jìn)行循環(huán)疲勞試驗(yàn)(應(yīng)力比0.1�,頻率12Hz),并用SEM觀察斷口形貌�。

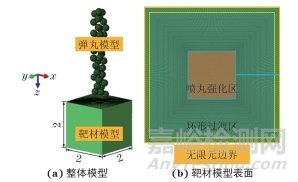

隨機(jī)多彈丸噴丸有限元模型

2 有限元模型建立

本章節(jié)重點(diǎn)介紹了5083鋁合金焊接接頭噴丸工藝的有限元模型建立過程�����。主要內(nèi)容包括:

1)使用Abaqus/Explicit軟件構(gòu)建隨機(jī)多彈丸噴丸三維動(dòng)態(tài)模型���,模型由彈丸和靶材組成���;

2)靶材采用分區(qū)網(wǎng)格劃分��,中心強(qiáng)化區(qū)域細(xì)化至0.01mm尺寸�,四周設(shè)置無限元網(wǎng)格;

3)采用Johnson-Cook本構(gòu)模型描述靶材動(dòng)態(tài)響應(yīng)����,并輸入實(shí)測焊接殘余應(yīng)力模擬初始應(yīng)力狀態(tài);

4)通過Python程序生成隨機(jī)彈丸分布����,給出覆蓋率計(jì)算公式;

5)設(shè)定8組噴丸參數(shù)進(jìn)行模擬��,分析深度方向殘余應(yīng)力分布��。模型重點(diǎn)關(guān)注噴丸過程中的動(dòng)態(tài)力學(xué)行為和殘余應(yīng)力分布模擬�����。

3 試驗(yàn)驗(yàn)證及模擬結(jié)果

本章節(jié)重點(diǎn)內(nèi)容如下:

1. 模型驗(yàn)證:通過對比試驗(yàn)與模擬數(shù)據(jù)����,證實(shí)隨機(jī)多彈丸噴丸有限元模型能準(zhǔn)確預(yù)測殘余應(yīng)力分布。關(guān)鍵參數(shù)誤差較?�。ū砻鏆堄鄳?yīng)力誤差4.7%�����,影響層深誤差10.5%),且兩者變化趨勢一致�。

2. 彈丸直徑影響:直徑越小(如0.3mm)���,表面/最大殘余壓應(yīng)力越大����,但影響層深較淺����。 - 小直徑彈丸通過多頻次撞擊累積更大塑性變形,優(yōu)化后選擇0.3mm以平衡高殘余應(yīng)力與低表面粗糙度(4.56μm)�。

3. 噴丸速度影響:速度提升至40m/s時(shí)殘余應(yīng)力參數(shù)趨于穩(wěn)定�,繼續(xù)增加會(huì)顯著增大粗糙度。 - 優(yōu)選40m/s速度�,此時(shí)應(yīng)力水平和影響層深較優(yōu),粗糙度可控(4.56μm)��。

4. 覆蓋率影響:覆蓋率200%為最優(yōu)��,能在保持較高殘余應(yīng)力的同時(shí)避免粗糙度過度增加(5.66μm)�����。

5. 工藝優(yōu)化結(jié)論:最佳參數(shù)組合:彈丸直徑0.3mm�、速度40m/s、覆蓋率200%��,對應(yīng)噴丸強(qiáng)度0.150mm��。擴(kuò)展研究設(shè)定更高噴丸強(qiáng)度(0.175/0.200mm)以探討速度提升(44/46m/s)的影響����。

4 噴丸強(qiáng)度對強(qiáng)化效果的影響

本章節(jié)重點(diǎn):

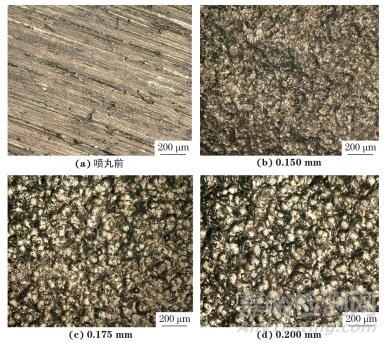

1. 表面形貌變化:噴丸后接頭表面出現(xiàn)彈痕和塑性變形,噴丸強(qiáng)度增加導(dǎo)致表面起伏更明顯����,粗糙度顯著增大(0.200mm強(qiáng)度下粗糙度為噴丸前的2倍)。

2. 殘余應(yīng)力變化:噴丸將表面拉應(yīng)力轉(zhuǎn)為壓應(yīng)力��,隨強(qiáng)度增加����,殘余壓應(yīng)力增大但增幅減小��;過強(qiáng)噴丸(0.200mm)會(huì)導(dǎo)致應(yīng)力松弛�����,最大殘余壓應(yīng)力先增后減。影響層深穩(wěn)定在240μm���。

3. 硬度提升:噴丸后表面硬度顯著提高(0.200mm強(qiáng)度下硬度增加56.3%)�����,硬化層深約240μm���,硬度隨噴丸強(qiáng)度增加而上升。

4. 疲勞性能優(yōu)化:噴丸延長疲勞壽命(0.175mm強(qiáng)度下壽命延長100%)���,但過高強(qiáng)度(0.200mm)會(huì)因應(yīng)力松弛和粗糙度增加導(dǎo)致壽命下降�����。最佳工藝為0.175mm強(qiáng)度��,此時(shí)殘余壓應(yīng)力大����、粗糙度適中�����,疲勞性能最優(yōu)。

5. 斷口分析:噴丸后裂紋源更集中���,微裂紋減少,塑性變形層改善裂紋擴(kuò)展行為�。

不同強(qiáng)度噴丸前后接頭焊縫區(qū)的表面形貌

03結(jié)束語

(1)由隨機(jī)多彈丸模型模擬得到5083鋁合金接頭沿深度方向的殘余應(yīng)力變化曲線與試驗(yàn)結(jié)果吻合較好,表面殘余壓應(yīng)力和殘余壓應(yīng)力影響層深的相對誤差分別約為4.7%�����,10.5%��,模型預(yù)測準(zhǔn)確�。

(2)模擬得到,隨著彈丸直徑增加�,表面殘余壓應(yīng)力和最大殘余壓應(yīng)力減小,殘余應(yīng)力影響層深和表面粗糙度增大�����;隨著噴丸速度增加��,表面殘余壓應(yīng)力��、最大殘余壓應(yīng)力和殘余應(yīng)力影響層深先增大后趨于穩(wěn)定,表面粗糙度增大��;隨著覆蓋率增加���,表面殘余壓應(yīng)力和表面粗糙度增大��,最大殘余壓應(yīng)力和殘余應(yīng)力影響層深無顯著變化����。以殘余壓應(yīng)力較大和表面粗糙度較小為指標(biāo)����,獲得較優(yōu)噴丸工藝為彈丸直徑0.3mm、覆蓋率200%����、噴丸速度40m·s−1,此時(shí)噴丸強(qiáng)度為0.150mm�。

(3)保持彈丸直 徑0.3mm以及覆蓋率200%不變,調(diào)整噴丸速度以獲得不同噴丸強(qiáng)度(0.150�����,0.175,0.200 mm)��。隨著噴丸強(qiáng)度增加�����,接頭表面粗糙度增大��,表面殘余壓應(yīng)力增大且增幅減小�����,最大殘余壓應(yīng)力先增大后減小�,表面硬度增大�,殘余應(yīng)力影響層深和硬化層深均在240μm左右,疲勞壽命先延長后縮短��,在0.175mm噴丸強(qiáng)度下達(dá)到最長����。最佳噴丸工藝參數(shù)為彈丸直徑0.3mm、覆蓋率200%�、噴丸強(qiáng)度0.175mm(噴丸速度44m·s−1),此條件下處理后接頭殘余壓應(yīng)力較大����,表面粗糙度適中�����,疲勞性能最好�����。