在現(xiàn)代工業(yè)中���,準確測量殘余應(yīng)力對于材料性能測試�、構(gòu)件壽命分析和工程安全性評估等方面具有至關(guān)重要的作用�。裂紋柔度法是一種基于線彈性理論的有損殘余應(yīng)力檢測技術(shù),其理論基礎(chǔ)可追溯至1971年的開創(chuàng)性研究���。研究者創(chuàng)新性地采用光彈性涂層法測量裂紋不同深度處的應(yīng)力強度因子(SIF)���,為殘余應(yīng)力檢測開辟了新的技術(shù)路徑。隨后,CHENG系統(tǒng)性地構(gòu)建了裂紋柔度理論體系�,提出了裂紋柔度系數(shù)的解析模型,并在焊接殘余應(yīng)力檢測中驗證了該方法的精度優(yōu)勢�。TRAORE等通過對比中子衍射法、輪廓法與裂紋柔度法���,進一步證實了裂紋柔度法在奧氏體不銹鋼焊接殘余應(yīng)力檢測中的可靠性�。1999年�,F(xiàn)INNIE等完善了裂紋柔度法的理論框架,并將其正式命名為裂紋柔度法�����。

在國內(nèi)�����,裂紋柔度法的研究同樣取得了顯著進展�����。方欽志等開發(fā)了基于柔度法的自動測量系統(tǒng)�����,成功實現(xiàn)了高溫高壓環(huán)境下裂紋擴展速率的實時監(jiān)測。任鳳章等采用裂紋柔度法對45鋼調(diào)質(zhì)噴丸試樣表面的殘余應(yīng)力進行檢測�,與X射線法進行對比研究,結(jié)果表明�����,兩種測試方法所得數(shù)據(jù)具有良好的一致性���。李靜等通過系統(tǒng)研究不同插值函數(shù)對計算結(jié)果的影響規(guī)律,發(fā)現(xiàn)當采用6~9階勒讓德多項式進行擬合時�,裂紋柔度法的計算精度達到最優(yōu)。但晨等則通過建立三維有限元模型�,驗證了C型環(huán)試樣柔度法預(yù)測公式的準確性。孫娟等選用45鋼進行試驗驗證�,結(jié)果表明其提出的殘余應(yīng)力不確定度分析方法能有效減小裂紋柔度法測量中的應(yīng)變隨機誤差和建模誤差。陳金龍等提出了一種改進的漸進裂紋柔度法���,該方法不僅克服了傳統(tǒng)方法僅能測量一維殘余應(yīng)力的局限性�,還能準確測量工件橫截面內(nèi)的二維殘余應(yīng)力場分布���。

裂紋柔度法在殘余應(yīng)力測量方面具有顯著優(yōu)勢���,其高變形靈敏度特性使其能夠精確獲取板材整個截面上的連續(xù)殘余應(yīng)力分布�����。該方法特別適用于厚板材料及應(yīng)力分布規(guī)律性較強的材料檢測�����,同時兼具操作簡便�����、設(shè)備成本較低等特點���。基于這些技術(shù)優(yōu)勢���,該方法在工程領(lǐng)域被廣泛應(yīng)用于評估鑄造���、熱處理及軋制工藝后零部件的殘余應(yīng)力狀態(tài)。在實際應(yīng)用中�����,裂紋柔度法可有效檢測各類鋁合金�����、鎂合金、鈦合金等毛坯板材的內(nèi)部殘余應(yīng)力�,其中在航空鋁合金厚板內(nèi)部殘余應(yīng)力測量領(lǐng)域尤為突出,已成為該領(lǐng)域的重要檢測手段���。

為推動裂紋柔度法在殘余應(yīng)力測試領(lǐng)域的規(guī)范化發(fā)展�����,由山東大學牽頭編制的行業(yè)標準《金屬板 殘余應(yīng)力測定 裂紋柔度法》(計劃號:2022-0426T-YB)已完成審定和報批程序�����,預(yù)計將于2025 年正式頒布實施。該標準系統(tǒng)性地規(guī)定了裂紋柔度法測量金屬板材殘余應(yīng)力的技術(shù)要求�����,包括方法原理�����、試驗設(shè)備���、操作流程�����、有限元建模計算�����、偏差分析及試驗報告編制等內(nèi)容���,為相關(guān)領(lǐng)域的應(yīng)力檢測工作提供了統(tǒng)一的技術(shù)規(guī)范和操作指南�。

筆者系統(tǒng)梳理了裂紋柔度法測量殘余應(yīng)力的研究進展���,詳細闡述了該方法的測量原理和標準操作流程�����,并通過典型應(yīng)用案例分析�,為裂紋柔度法在殘余應(yīng)力測試中的工程應(yīng)用提供了參考���。

01裂紋柔度法測量殘余應(yīng)力理論基礎(chǔ)

裂紋柔度法的測量原理基于線彈性力學理論�,其核心在于通過機械加工試樣表面���,引入一條漸進擴展的裂紋�����。隨著裂紋深度的逐步增加�,裂紋前沿區(qū)域的殘余應(yīng)力場發(fā)生局部釋放,這種應(yīng)力重分布過程將使試樣表面產(chǎn)生相應(yīng)的彈性變形響應(yīng)���。采用高精度應(yīng)變傳感器實時監(jiān)測表面應(yīng)變場的動態(tài)演變�����,可獲得裂紋擴展過程中的柔度變化函數(shù)�����。基于彈性力學反問題求解理論�����,通過建立的柔度-應(yīng)力轉(zhuǎn)換模型�����,可重構(gòu)出材料沿厚度方向的殘余應(yīng)力分布場。

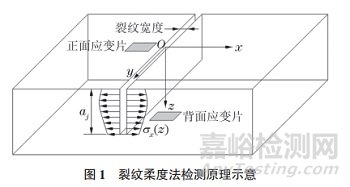

在測量板材殘余應(yīng)力時���,裂紋柔度法基于以下基本假設(shè):(1)殘余應(yīng)力僅沿材料厚度方向呈梯度變化�;(2)材料在測試過程中保持線彈性行為�����;(3)切割裂紋過程產(chǎn)生的附加應(yīng)力可忽略不計���。在此條件下�,測量獲得的應(yīng)變響應(yīng)主要來源于垂直于裂紋面的殘余正應(yīng)力釋放�。該方法通過建立柔度函數(shù),將實測應(yīng)變變化與殘余應(yīng)力分布相關(guān)聯(lián)���,并采用高階插值函數(shù)對實際殘余應(yīng)力場進行數(shù)學表征�����。裂紋柔度法檢測原理如圖1所示���。

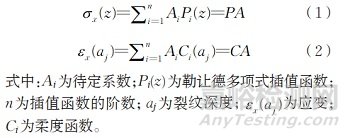

假定殘余應(yīng)力沿試樣x方向和y方向均勻分布,沿厚度方向z存在應(yīng)力梯度。σx (z)為不同厚度處沿x方向的殘余應(yīng)力�,如式(1)、(2)所示�。

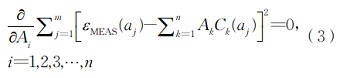

將柔度函數(shù)計算得到的應(yīng)變εx(aj)與應(yīng)變片測量得到的應(yīng)變εMEAS進行最小二乘法擬合,如式(3)所示�����。

式中:m為板厚范圍內(nèi)的應(yīng)變測量次數(shù)�����。

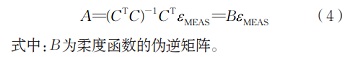

最終求得待定系數(shù)A�,如式(4)所示。

將A代入式(1)求得板材內(nèi)部殘余應(yīng)力的分布�。

02裂紋柔度法測量殘余應(yīng)力的一般流程

2.1 試驗方案

裂紋柔度法的試驗流程包括試樣制備、貼應(yīng)變片���、電火花線切割���、數(shù)據(jù)采集與有限元建模等環(huán)節(jié)�。

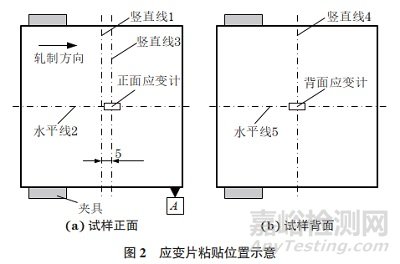

首先,在板材應(yīng)力分布均勻的位置截取矩形試樣�����,試樣的長度和寬度均控制為板厚的2.3~2.5倍。取樣完成后�����,在試樣各面的適當位置上分別標記出板材的軋制方向�、基準面、試樣的正面和背面���,應(yīng)變片粘貼位置如圖2所示���。基于基準面A�,取試樣正面垂直中心線為豎直線1,在豎直線1位置引入裂紋的切割線�����,試樣正面水平中心線為水平線2���。將試樣正面與豎直線1平行且間距5mm處確定為豎直線3�����,將豎直線3與水平線2的交點作為正面應(yīng)變片的粘貼點���。同樣�����,在試樣背面取背面垂直中心線為豎直線4�,背面水平中心線為水平線5�����,豎直線4與水平線5的交點為背面應(yīng)變片的粘貼點���。

在裂紋柔度法測試過程中�,首先將貼好應(yīng)變片的試樣精確裝夾于測試平臺�,并根據(jù)材料力學性能和試樣幾何尺寸優(yōu)化設(shè)置切割工藝參數(shù),包括設(shè)定進給量為0.05~0.1mm/次���,總切割次數(shù)為30~40次(視材料厚度而定)�����、最終切割深度達到試樣厚度的95%~98%�。測試采用分步漸進切割的方式實現(xiàn)殘余應(yīng)力的梯度釋放�����,每次切割后保持電極絲放電10~15s�,待應(yīng)變穩(wěn)定在0.001~0.002時記錄數(shù)據(jù),并嚴格監(jiān)控裂紋擴展深度不超過試樣厚度的98%���。切割完成后需精確測量裂紋的幾何形貌(包括長度�����、開口位移等)���,采集完整的應(yīng)變響應(yīng)數(shù)據(jù),為后續(xù)有限元建模提供準確的幾何參數(shù)�。需要注意的是,所有工藝參數(shù)需根據(jù)具體材料(如鋁合金�����、鈦合金等)和試樣尺寸進行適當調(diào)整�,以確保測試結(jié)果的準確性。

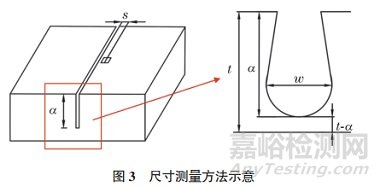

尺寸測量方法如圖3所示���。其中�,t為試樣厚度;s為裂紋邊緣到正面應(yīng)變片中心的距離�;w為裂紋寬度;裂紋底端到試樣背面的距離為t-a���;裂紋深度為a�。完成端面上的測量后���,對測量的t�����、s�、w�����、t-a取平均值�����,作為有限元計算的輸入�����。需要的設(shè)備有電火花線切割機床、靜態(tài)應(yīng)變儀�����、便攜式顯微鏡���、千分尺、游標卡尺等�����。

2.2 有限元建模計算

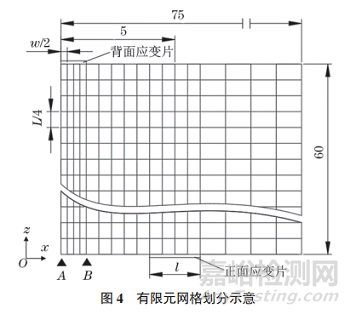

裂紋柔度法中的柔度矩陣函數(shù)雖然可通過解析法求解���,但計算過程較為繁瑣���。目前,該方法普遍采用有限元數(shù)值解法來計算柔度矩陣函數(shù)�����。其基本原理是將試樣離散化為有限個單元區(qū)域���,各單元通過節(jié)點相互連接���,試樣的應(yīng)變和應(yīng)力場通過節(jié)點位移來表征�����。具體實施時�����,首先采用插值函數(shù)Pi(z) 來描述節(jié)點位移分布�,并將各階插值函數(shù)作為初始應(yīng)力載荷���,按不同厚度z施加于有限元模型���。通過數(shù)值模擬裂紋的擴展過程,可獲得應(yīng)變片中心點處的位移響應(yīng)�,從而建立柔度函數(shù)。在實際計算中���,通?��;贏BAQUS等有限元分析平臺�����,根據(jù)線切割試驗測得的裂紋特征尺寸(包括t�、s�����、w���、t-a等參數(shù)),以裂紋中線為對稱軸建立試樣的二維x-z平面模型(見圖4)���,進而實現(xiàn)柔度函數(shù)的數(shù)值求解���。

在有限元建模過程中,根據(jù)切割裂紋時產(chǎn)生的應(yīng)變梯度分布特征�����,將鋼板試樣劃分為3個差異化網(wǎng)格區(qū)域�����,并進行離散化處理:最靠近裂紋尖端的高應(yīng)變梯度區(qū)(寬度為l/2,l為應(yīng)變片敏感柵長度)采用最密集的網(wǎng)格劃分(單元寬度為w/2)�����,以精確捕捉裂紋前沿的應(yīng)力奇異性���;相鄰的中應(yīng)變過渡區(qū)采用中等密度網(wǎng)格(單元寬度為w)�����,用于表征應(yīng)變場的梯度變化�;其余低應(yīng)變區(qū)則采用較稀疏的網(wǎng)格(單元寬度為2w或更大)���,以提高計算效率���。所有區(qū)域的網(wǎng)格長度統(tǒng)一設(shè)置為L/4(L為單次切割進給量)。建模時需將材料參數(shù)完整賦予模型���,并在試樣端點A處施加x�、z方向的位移約束�����。

在有限元模擬過程中,首先將模型左側(cè)單元沿厚度方向每4個單元定義為一個集合(Set1)���,將其右側(cè)相鄰單元定義為另一個集合(Set2)�����。將2~14階勒讓德多項式作為初始應(yīng)力場函數(shù)�,分別施加于Set2單元集上�,以表征沿板厚分布的殘余應(yīng)力。通過ABAQUS等有限元軟件的“生死單元”功能���,在分析步中逐步“殺死”Set1 中的單元,來模擬裂紋的漸進擴展過程�����。對每階勒讓德多項式載荷工況分別進行有限元計算���,計算完成后提取測試面應(yīng)變片中心對應(yīng)點B的x方向的位移變化量�����,據(jù)此計算得到響應(yīng)應(yīng)變���。最后基于式(1)~(4)建立柔度矩陣函數(shù)的數(shù)值解���,該計算過程通常借助數(shù)值計算軟件實現(xiàn)。

2.3 偏差分析

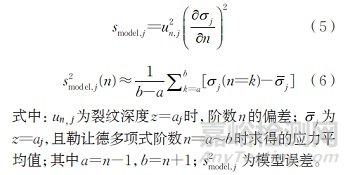

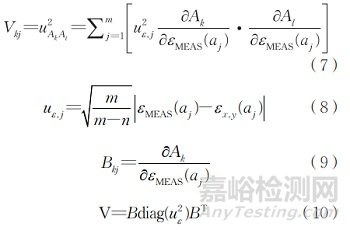

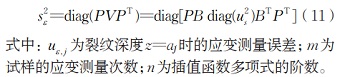

裂紋柔度法在殘余應(yīng)力檢測中的測量精度主要受計算誤差和應(yīng)變測量誤差兩大因素影響�。其中,計算誤差(又稱模型誤差)源于插值函數(shù)與實際應(yīng)力分布之間的擬合偏差���,其關(guān)鍵影響因素是插值函數(shù)的階數(shù)選擇�。為有效控制模型誤差�����,需要通過應(yīng)力整體偏差最小化準則來確定插值函數(shù)的最佳收斂階數(shù)�。具體而言,當采用勒讓德多項式作為插值函數(shù)時�,需通過系統(tǒng)性的數(shù)值試驗來評估不同階數(shù)下應(yīng)力分布的收斂特性,最終選取既能保證計算精度又能避免過擬合的合適階數(shù)�����。由階數(shù)n的選擇造成的應(yīng)力偏差為

應(yīng)變測量誤差是插值函數(shù)通過最小二乘法得到的擬合結(jié)果與測量應(yīng)變之間的偏差�,針對應(yīng)變測量誤差�,待定系數(shù)Ai的協(xié)方差為

由應(yīng)變測量誤差造成的應(yīng)力計算偏差為

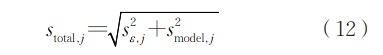

所以整體偏差stotal,j為

除此之外�����,幾何測量誤差�����、裂紋深度測量不準確�����、裂紋的幾何形狀偏差���、應(yīng)變片位置誤差等都會影響檢測精度�。

03裂紋柔度法測量殘余應(yīng)力的典型應(yīng)用案例

3.1 淬火態(tài)板材的應(yīng)力測量

裂紋柔度法特別適用于測量淬火工藝產(chǎn)生的高梯度殘余應(yīng)力場�,能夠精確獲取板材沿厚度方向的應(yīng)力分布特征。研究表明�����,淬火過程中形成的溫度梯度會導致顯著的殘余應(yīng)力�,而裂紋柔度法對此類應(yīng)力場的測量具有獨特優(yōu)勢���。SMUDDE等采用該方法成功量化了7050-T74鋁合金淬火時效試樣的殘余應(yīng)力強度因子�,驗證了其在疲勞裂紋擴展研究中的有效性。李亞男等通過系統(tǒng)試驗進一步揭示了淬火介質(zhì)對7055鋁合金厚板殘余應(yīng)力的影響機制���,研究顯示殘余應(yīng)力呈現(xiàn)典型的“外壓內(nèi)拉”分布規(guī)律���,且當采用聚烷撐乙二醇(PAG)淬火液時,殘余應(yīng)力隨淬火液質(zhì)量分數(shù)的增加呈現(xiàn)先急劇上升后緩慢下降的非線性變化趨勢�,這一發(fā)現(xiàn)為優(yōu)化鋁合金淬火工藝提供了重要依據(jù)。

DONG等系統(tǒng)研究了裂紋擴展范圍�、插值函數(shù)階數(shù)及正則化因子等關(guān)鍵參數(shù)對裂紋柔度法測量精度的顯著影響。研究創(chuàng)新性地采用Tikhonov正則化方法對裂紋柔度法進行優(yōu)化改進�,并成功應(yīng)用于不同淬火工藝處理的鋁銅合金鍛件殘余應(yīng)力測量。試驗結(jié)果表明�,經(jīng)正則化優(yōu)化的測量結(jié)果與X射線衍射法所得數(shù)據(jù)具有良好的一致性,這一對比驗證不僅證實了該方法的測量可靠性���,同時為復(fù)雜熱處理構(gòu)件殘余應(yīng)力的精確評估提供了新的技術(shù)途徑���。

3.2 預(yù)拉伸板材的應(yīng)力測量

裂紋柔度法在預(yù)拉伸板材殘余應(yīng)力測量中具有顯著優(yōu)勢,能夠精確表征材料深層殘余應(yīng)力的分布特征���。宋寒等采用該方法對7055-T7751鋁合金預(yù)拉伸板進行了系統(tǒng)測量�����,結(jié)果表明:板材內(nèi)部殘余應(yīng)力呈現(xiàn)典型的“W 型”非線性分布�,其中軋制方向的最大殘余拉應(yīng)力達到31.3MPa,最大殘余壓應(yīng)力為-23.7MPa���。

唐志濤等通過裂紋柔度法對7050-T7451鋁合金預(yù)拉伸板的殘余應(yīng)力分布進行了精確測量�����。研究結(jié)果顯示�,該材料內(nèi)部的殘余應(yīng)力沿厚度方向呈現(xiàn)典型的“M 型”分布特征���,具體表現(xiàn)為表層區(qū)域為壓應(yīng)力狀態(tài)�����,而心部區(qū)域則轉(zhuǎn)變?yōu)槔瓚?yīng)力狀態(tài)�����。

周長安等以60mm厚鋁合金預(yù)拉伸板為研究對象,基于裂紋柔度法���,結(jié)合ABAQUS有限元仿真軟件�,系統(tǒng)優(yōu)化了柔度函數(shù)計算方法。數(shù)據(jù)顯示�,該鋁合金板材在軋制方向和橫向均呈現(xiàn)典型的“M型”殘余應(yīng)力分布特征,其中橫向殘余應(yīng)力幅值平均為軋制方向的70%���。龔海等進一步對7075鋁合金預(yù)拉伸板開展深入研究�����,不僅完整揭示了其殘余應(yīng)力分布規(guī)律�,更創(chuàng)新性地采用非線性回歸技術(shù)建立了淬火板表面應(yīng)力與內(nèi)部關(guān)鍵點應(yīng)力的定量關(guān)系模型�。該系列研究不僅完善了鋁合金厚板殘余應(yīng)力場的理論評估體系,建立的試驗方法為加工變形預(yù)測提供了可靠的技術(shù)支撐�����,對航空鋁合金構(gòu)件的工藝優(yōu)化具有重要指導價值���。

3.3 增材制造零件的應(yīng)力測量

裂紋柔度法在增材制造領(lǐng)域展現(xiàn)出獨特的測量優(yōu)勢���,能夠精確表征成形構(gòu)件內(nèi)部的三維殘余應(yīng)力分布,為工藝參數(shù)優(yōu)化提供關(guān)鍵數(shù)據(jù)支撐�。ZHAO等創(chuàng)新性地將該方法應(yīng)用于電子束熔融(EBM)和激光粉末床熔融(LPBF)成型的AlSi10Mg構(gòu)件殘余應(yīng)力檢測�����,研究結(jié)果表明:裂紋柔度法不僅能有效識別構(gòu)件沿構(gòu)建方向的殘余拉應(yīng)力梯度分布特征���,還可定量分析不同能量密度成型工藝對殘余應(yīng)力場的影響規(guī)律。

現(xiàn)有研究通過裂紋柔度法系統(tǒng)揭示了不同增材制造工藝對金屬構(gòu)件殘余應(yīng)力的影響規(guī)律�����。SMUDDE等對比分析了激光定向能量沉積(DED)與激光粉末床熔融制備的304L不銹鋼殘余應(yīng)力特征�����,發(fā)現(xiàn)LPBF 工藝形成的殘余應(yīng)力水平較DED工藝平均高出約28%���,這主要歸因于前者更快的冷卻速率導致的熱應(yīng)力累積�。SHAIKH等創(chuàng)新性地建立了Ti-6Al-4V金屬熔絲制造(WAAM) 過程的熱力耦合有限元模型���,并采用裂紋柔度法進行試驗驗證�����,結(jié)果顯示模擬與實測的應(yīng)力分布模式高度一致(均呈現(xiàn)“外拉內(nèi)壓”特征)�,但數(shù)值差異達15%~20%,為模型優(yōu)化提供了重要依據(jù)�����。文獻采用增量中心鉆孔法與增量分切法的協(xié)同應(yīng)用�����,深入研究了激光金屬沉積(LMD)Ti-6Al-4V合金的層間應(yīng)力分布特征�����,發(fā)現(xiàn)殘余應(yīng)力在沉積層內(nèi)呈現(xiàn)明顯的方向依賴性���,且最大應(yīng)力始終平行于掃描方向。結(jié)果表明�����,殘余應(yīng)力在層內(nèi)呈現(xiàn)方向性振蕩變化�����,最大應(yīng)力平行于掃描方向,且這種變化在后續(xù)層的沉積過程中仍然存在�����。

文獻分析了AISI316鋼在焊接過程中的殘余應(yīng)力�����,通過有限元分析(FEA)預(yù)測殘余應(yīng)力和變形�����,并與裂紋柔度法進行了對比分析�����。結(jié)果表明���,有限元分析能夠有效預(yù)測殘余應(yīng)力分布���,與裂紋柔度法測得結(jié)果具有很好的一致性。

04結(jié)論

(1)裂紋柔度法引入微小裂紋并監(jiān)測應(yīng)變響應(yīng)���,可以高精度反演材料內(nèi)部的殘余應(yīng)力分布�。該方法特別適用于具有梯度應(yīng)力場特征的板材,兼具半破壞性���、操作簡便和設(shè)備成本低等優(yōu)勢�,為工程安全評估和工藝優(yōu)化提供了可靠的技術(shù)手段�。

(2)裂紋柔度法的檢測精度和效率主要得益于規(guī)范化的測試流程,以及基于有限元數(shù)值計算的數(shù)據(jù)處理方法�。然而���,要實現(xiàn)該方法的大規(guī)模工程應(yīng)用�����,仍需進一步提升測試設(shè)備的自動化水平和計算過程的智能化程度�。