為將沙子提煉的硅用作半導(dǎo)體集成電路的原材料�,必須經(jīng)歷多道提純工序�����,鑄成單晶硅錠�����,再切片����、研磨�����,得到薄而圓的晶圓。

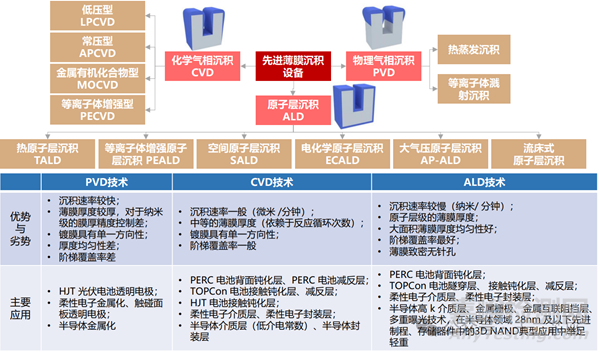

當(dāng)晶圓暴露在大氣中或化學(xué)物質(zhì)中的氧氣時就 會形成氧化膜��。這與鐵(Fe)暴露在大氣時會氧化生銹是一樣的道理����。 可以在晶圓上形成薄膜的氧化工藝方式有通過 熱進(jìn)行的熱氧化(Thermal Oxidation),等離子體增強(qiáng)化學(xué)氣相沉積法(Plasma Enhanced Chemical Vapor Deposition, PECVD)和電化學(xué)陽極氧化等等�����。

氧化層的主要功能

表面保護(hù)與鈍化

防止晶圓在后續(xù)工藝中被污染或劃傷�。

隔絕雜質(zhì)離子(如鈉離子)擴(kuò)散到硅襯底。

充當(dāng)絕緣層

在晶體管中作為柵極介電層(如早期MOSFET的柵氧層)��。用于器件間的電隔離����,防止短路。如 STI (Shallow Trench Isolation) 等��。

掩蔽層作用

在離子注入或擴(kuò)散工藝中,作為選擇性摻雜的阻擋層���。

表面平整化

填充硅表面的微觀缺陷�,為后續(xù)薄膜沉積提供平坦基底��。

MOSFET 柵介質(zhì)

隔離柵極與溝道��,控制晶體管性能����。在28nm以下制程中,二氧化硅逐漸被鉿基高κ介電材料取代��,以減少漏電流��。

氧化工藝類型

熱氧化

干氧氧化:硅在純氧氣中加熱(約900–1200°C)���,生成高質(zhì)量��、致密的氧化層�����。

反應(yīng)式:Si + O? → SiO?

濕氧氧化

硅在含水蒸氣的氧氣中加熱��,生長速度更快�����,但密度較低�����。

反應(yīng)式:Si + 2H?O → SiO? + 2H?

化學(xué)氣相沉積氧化

通過反應(yīng)氣體(如SiH? + O?)在低溫下沉積氧化層���,適用于對熱預(yù)算敏感的后道工藝。

工藝關(guān)鍵參數(shù)

溫度

直接影響氧化速率和薄膜質(zhì)量��。

時間

控制氧化層厚度�����。

氣氛成分

干氧/濕氧比例影響薄膜密度和生長速率��。

硅晶向

(100)與(111)晶面的氧化速率不同���。

氧化層厚度控制

薄層(<10 nm)

用于先進(jìn)制程的柵極介電層(現(xiàn)已被高κ材料替代)����。

中等厚度(10–100 nm)

用于掩蔽層或隔離層。

厚層(>100 nm)

用于場氧隔離或封裝保護(hù)��。

技術(shù)挑戰(zhàn)與趨勢

超薄氧化層的均勻性

納米級厚度下需控制原子級缺陷��。

熱預(yù)算限制

高溫工藝可能影響已有器件結(jié)構(gòu)���,推動低溫氧化技術(shù)發(fā)展

�。

MOSFET 柵介質(zhì)

在28nm以下制程中���,二氧化硅逐漸被鉿基高κ介電材料取代�����,以減少漏電流���。

Reference:

1.https://semiconductor.samsung.cn/support/tools-resources/fabrication-process/eight-essential-semiconductor-fabrication-processes-part-2-oxidation-to-protect-the-wafer/

2.Lam research