不銹鋼中的非金屬夾雜物是影響其產(chǎn)品品質(zhì)的關(guān)鍵因素�����,尤其在核電領域���,對高端不銹鋼中厚板產(chǎn)品的需求持續(xù)增長���,使得夾雜物問題成為行業(yè)關(guān)注的熱點�。這些夾雜物主要由氧化物、硫化物組成����,它們的產(chǎn)生與冶煉過程中的吸氧制度、電極質(zhì)量等密切相關(guān)���。夾雜物的形貌分布���、元素組成不僅影響不銹鋼的力學性能�,如強度��、塑性,還對其耐蝕性產(chǎn)生不良影響�����。電渣重熔技術(shù)作為生產(chǎn)高端不銹鋼的重要手段���,通過優(yōu)化精煉渣成分,如采用CaF-CaO-SiO2渣系,并調(diào)節(jié)精煉時間���,能有效去除不銹鋼中的非金屬夾雜物��。此過程利用渣洗作用�����,改善鋼的顯微組織�����,提高材料的純凈度和力學性能,確保不銹鋼在核電領域中的可靠性和安全性��。因此���,深入研究電渣重熔過程對夾雜物的控制效果���,對于提升不銹鋼產(chǎn)品品質(zhì)�����,滿足核電領域?qū)Ω叨瞬牧系男枨缶哂兄匾饬x。

300系不銹鋼為典型的奧氏體不銹鋼�����,其被廣泛地應用在核工業(yè)�、石油化工等領域�。其中,316H不銹鋼在高溫Na環(huán)境以及熔鹽環(huán)境中表現(xiàn)出優(yōu)異的耐腐蝕性能�����、良好的高溫強度和耐蝕性�����,使其成為第四代核能壓力容器和太陽發(fā)電高溫部件的關(guān)鍵制造材料���。本文通過多種手段對316H不銹鋼組織中的夾雜物進行顯微觀察和分析����,分析了各類夾雜物的形貌和元素組成,并提出了有效的改進意見����,對產(chǎn)品質(zhì)量的進一步提升和工藝優(yōu)化提供了有力的理論支撐�。

01實驗材料和方法

1.1 實驗材料

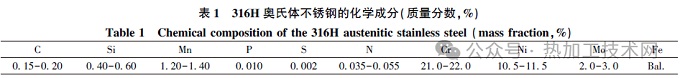

實驗采用的鋼板為鞍鋼生產(chǎn)的核電用316H奧氏體不銹鋼中厚板��,鋼板厚度為36mm���,其生產(chǎn)工藝流程為:連鑄坯冶煉-電渣重熔-軋制-固溶熱處理-酸洗、鈍化�����,表1為實驗鋼的化學成分范圍。

1.2 實驗方法

實驗鋼的熱處理的工藝為:加熱溫度為1055℃����,凈保溫0.8min/mm,升溫速率1.44min/mm����,出爐后進行快速水冷����。使用線切割從實驗鋼上取尺寸為20mm×20mm×36mm的全厚度金相試樣,用砂紙自200目逐級濕磨至2000目�����,拋光后用酒精洗凈并吹干�,采用40%硝酸水溶液對試樣進行電解腐蝕,電壓10V���,腐蝕時間35s。采用8%高氯酸和92%酒精的混合溶液��,在30V的電壓下進行雙噴電解拋光��,以制備透射電鏡所需的超薄樣品��。通過Primovert型金相顯微鏡�����、EVO 25型掃描電鏡(SEM)、VersaXRM 615型透射電鏡(TEM) 等手段觀察鋼中的夾雜物的形貌���,采用能譜儀(EDS)分析其元素組成以及元素偏析的趨勢和分布��。

02實驗結(jié)果及分析

2.1 金相分析

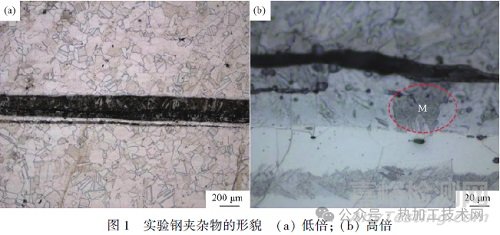

圖1為橫貫視野的夾雜物及其周邊基體組織的形貌����。由圖1可知,316H奧氏體不銹鋼的基體組織為奧氏體�,在試樣厚度中心位置可觀察到呈條狀的夾雜物���,長度貫穿整個視場�����,夾雜物與基體的過渡區(qū)域出現(xiàn)了馬氏體(M)組織�����,具體形貌見圖1(a)和1(b)。

奧氏體不銹鋼單相組織在電渣重熔過程中處于亞穩(wěn)狀態(tài)���,冷卻時��,由于夾雜物未及時排出��,引起了成分偏析����,夾雜物周圍的部分奧氏體組織會發(fā)生馬氏體轉(zhuǎn)變��。連續(xù)的馬氏體組織的形成會對不銹鋼的力學性能和探傷結(jié)果產(chǎn)生不良的影響�����,因為相較于奧氏體組織,馬氏體組織展現(xiàn)出更高的硬度和脆性特征,使不銹鋼板的塑性降低�����,從而增大了材料的變形抗力,在晶間腐蝕性能檢驗過程中�����,如試樣在彎曲過程中開裂�����,馬氏體組織的存在會混淆實驗結(jié)果對材料耐腐蝕性能的判定��,因為馬氏體組織在彎曲過程中會引起材料的機械開裂而不是腐蝕開裂���。

2.2 掃描電鏡分析

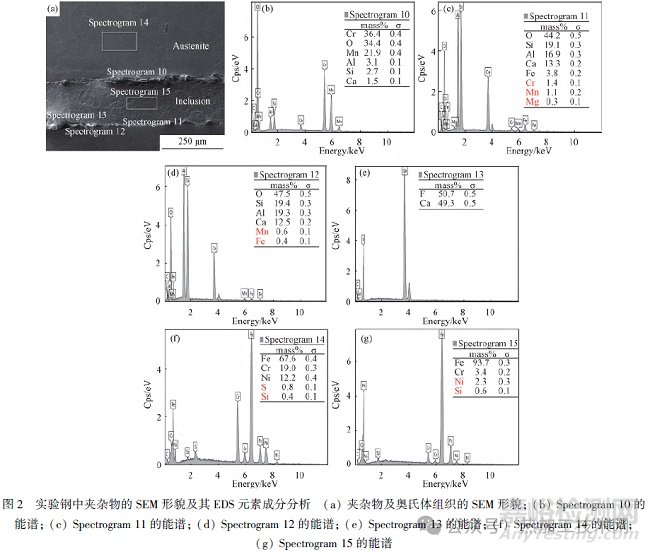

將試樣置于EVO25型掃描電鏡下觀察���,結(jié)合能譜儀進行微區(qū)成分定量分析。具體檢測結(jié)果如下:試樣檢測到肉眼可見��、超長夾雜物,其主要為含鈣����、硅�����、鋁�����、錳等元素的氧化物和氟化物夾雜,同時晶界處析出未溶解的鉻�����、錳元素。

圖2為實驗鋼中夾雜物的SEM形貌及其EDS元素成分分析結(jié)果���。由圖2可知�,試樣的組織由奧氏體+少量碳化物+馬氏體+夾雜物組成,電渣重熔過程有效地消除了晶界碳化物顆粒數(shù)量��,減小了碳化物的尺寸,但在冷卻過程中��,仍有碳化物沿晶析出���,依附于夾雜物兩側(cè)����,呈條帶狀分布���。碳化鉻等析出物周圍形成的貧鉻區(qū)提高了晶間腐蝕敏感性�����,降低了鈍化膜的致密性與穩(wěn)定性。

圖2(b) ~2(g)為能譜分析得到的基體組織和夾雜物的主要元素組成結(jié)果�����,其中夾雜物主要包含鉻硅錳氧化物��,氧化鈣、氧化硅�����、氧化鋁的結(jié)合物和氟化鈣,根據(jù)元素的組成��,發(fā)現(xiàn)夾雜物的成分與電渣重熔過程使用的保護渣和冒口處耐火材料的成分相同��,初步評定引起夾雜物生成的原因是夾雜物上浮不充分和耐火材料的脫落�。

其中�,氧化物類夾雜的形成過程如下:外生夾雜元素的引入導致鋼液中過飽和度降低;同時碳化物的析出��,引起鋼液中合金元素分布不均勻,同樣導致鋼液中局部的過飽和度較低,鋼液中氧化物夾雜作為溶質(zhì)析出。凝固初期����,高的過飽和度導致了夾雜物生長的不穩(wěn)定性,夾雜物的析出聚集的速度較快����,生成的方式是開放性的��,沒有明確的方向性���。

隨著冷卻后期鋼液不再劇烈地流動,液體內(nèi)部產(chǎn)生了湍流��,導致其內(nèi)部合金元素過飽和度梯度方向趨于一致,使得氧化物夾雜最終呈現(xiàn)沿晶分布。與文獻進行對比分析顯示��,316H不銹鋼中氧化物類夾雜的形成過程與其有所差異����。在超純鐵素體不銹鋼中��,Ti-Al夾雜物的形成更多關(guān)聯(lián)于Al脫氧后的產(chǎn)物���,以及Ti合金化過程中的局部富集,形成了多種形態(tài)的氧化鋁和Ti-Al復合夾雜��。而316H不銹鋼中�����,電渣重熔導致的氧化物夾雜析出�,更多受到外生夾雜元素引入和碳化物析出的影響�,呈現(xiàn)出開放性和無明確方向性的生長特征。兩者在夾雜物的形貌和形成機理上各有特點�����。

氟化鈣���,俗稱螢石,作為電渣重熔渣系的重要成分之一。氟化鈣在電渣重熔過程中具有多重作用�����,包括降低渣的熔點�����、黏度和表面張力��、影響電導率���、促進脫硫和脫磷�����、影響渣的成分和性質(zhì)演變以及對渣殼形成和結(jié)晶的影響等����。因此�����,在電渣重熔過程中合理控制氟化鈣的含量和分布對于優(yōu)化工藝參數(shù)、提高鑄錠質(zhì)量和節(jié)約能源具有重要意義��。如圖2(e)所示���,由于在鋼中Ca和F的親和能力較強�����,所以此類型的夾雜物是以單純氟化物形式存在(CaF2)��,不會結(jié)合氧化鈣析出��。從熱力學角度來看�����,氟化鈣的形成比氧化鈣的形成自發(fā)性更強,形成的產(chǎn)物更穩(wěn)定(即具有更低的吉布斯自由能變化)��。氟化鈣和氧化鈣的穩(wěn)定性差異主要源于它們與鈣離子形成的化學鍵的強度不同��。在氟化鈣中,鈣離子(Ca2+)與氟離子(F-)之間形成了離子鍵��。由于氟離子的電負性非常強�,它能夠有效地吸引鈣離子的正電荷,從而形成了非常穩(wěn)定的氟化鈣結(jié)構(gòu)。這種強離子鍵使得氟化鈣在熱力學上更加穩(wěn)定��。相比之下���,氧化鈣中的鈣離子與氧離子(O2-)之間雖然也形成了離子鍵����,但氧離子的電負性相對較弱�����,因此與鈣離子形成的離子鍵強度低于氟化鈣的離子鍵強度�����,這導致氧化鈣在熱力學上的穩(wěn)定性相對較低。

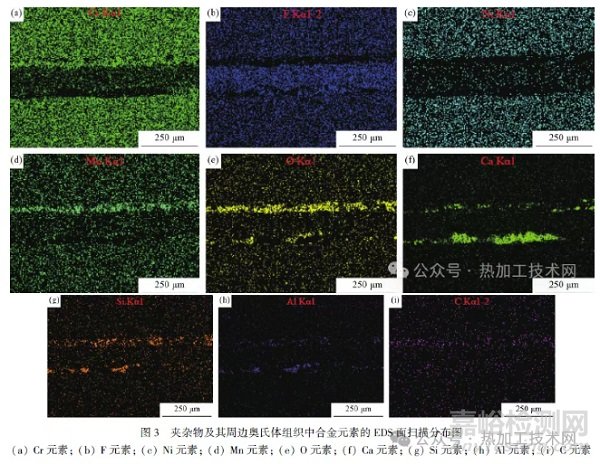

此外���,還需要考慮的是氟化鈣和氧化鈣的晶格能。晶格能是描述離子晶體穩(wěn)定性的重要參數(shù)���,它反映了將晶體中的離子從平衡位置分開到無限遠處所需要的能量����。由于鈣離子和氟離子之間的電荷差異較大且離子半徑適中���,使得它們能夠形成強離子鍵和高度穩(wěn)定的離子晶體,因此其晶格能也相對較大�����,這進一步增強了氟化鈣的熱力學穩(wěn)定性。綜上所述可知�����,在鋼液中�,氟化鈣比氧化鈣更穩(wěn)定�,更不容易被其他元素或化合物所破壞或取代���。圖3為掃描電鏡面掃的夾雜物主要組成元素的分布情況����,從圖3(b) 中可以清晰地看到氟元素的富集區(qū)域��。氟元素在長條狀夾雜物下端呈現(xiàn)局部連續(xù)偏析�,與圖3(f)中鈣元素的分析結(jié)果相近�。

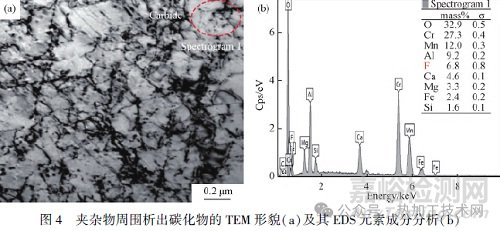

2.3 透射電鏡分析

圖4(a)為夾雜物與奧氏體組織交界處的TEM形貌��,可觀察到明顯的沿晶界區(qū)析出條帶狀、點狀組織,經(jīng)能譜分析�����,如圖4(b)所示���,析出的組織為鉻錳硅的復合氧化物���,即M23C6-MnO-SiO2。在沒有外生夾雜物的情況下����,固溶處理后的奧氏體不銹鋼是碳過飽和體��,高溫保溫過程中M23C6被溶解在晶界內(nèi)部�����,水冷的目的是防止冷卻過程中碳化物的析出,保證鋼板良好的耐腐蝕性能��。在電渣重熔凝固末期,由于熔渣等夾雜物的引入和元素偏析的影響��,原本在奧氏體中過飽和的碳開始析出����,并擴散至晶界處。這些碳與晶界處的鐵和鉻發(fā)生反應,生成碳化物M23C6�����,導致緊鄰晶界區(qū)的鉻被大量消耗�����,鉻在晶粒內(nèi)部的擴散速度遠低于其在晶界處的擴散速度,這使得晶粒內(nèi)部的鉻元素難以及時補充到晶界位置����,從而在晶界附近形成明顯的貧鉻區(qū)�,而晶粒內(nèi)部則相對形成富鉻區(qū)域���。隨著凝固過程的進行��,元素間的進一步擴散使得鉻元素與夾雜物中的MnO-SiO2發(fā)生結(jié)合,形成復合夾雜物�,特別是在水冷條件下��,元素的擴散時間被大大縮短�����,加劇了貧鉻區(qū)和富鉻區(qū)的形成��,復合夾雜物的加速析出長大大大降低了不銹鋼產(chǎn)品的力學性能和耐蝕性能�����。

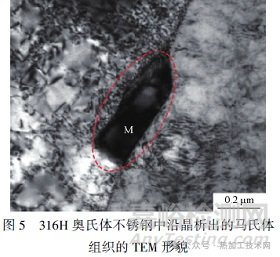

圖5為奧氏體組織中沿晶析出的馬氏體組織的TEM形貌。如圖5所示�,奧氏體不銹鋼在冷卻后形成了馬氏體組織�,透射電鏡下其顯微形貌為長條板帶�,緊鄰晶界并沿晶界分布且寬度不一致���,與奧氏體基體邊界清晰����,亞結(jié)構(gòu)為高密度位錯?;瘜W成分是影響奧氏體不銹鋼Ms點的最主要因素。晶界處���,由于碳化物的析出��,導致合金元素的偏析,馬氏體轉(zhuǎn)變起始溫度Ms點也隨之發(fā)生變化�。基體內(nèi)部富鉻區(qū)Ms點隨Cr含量增加而降低�����,晶界周圍貧鉻區(qū)Ms點隨Cr含量降低而升高�����。奧氏體不銹鋼板固溶熱處理快速水冷過程中�����,晶界處鉻元素偏析產(chǎn)生過冷度,碳化物的析出提供足夠的界面激活能�����,促使晶界處發(fā)生馬氏體相變��。

03改進措施和效果

根據(jù)成分分析���,可以確定夾雜物為外生夾雜物���,極大可能是電渣重熔過程中預熔渣熔解不充分造成的���,因為電渣用預熔渣的主要成分為MgO、CaO 和CaF2���,且夾雜物中F的含量高達14.68mass%,而預熔渣中F 的含量為15.32mass%��,則可以推斷出夾雜物中的F來源于未充分熔解的CaF2�����。對鋼板缺陷分析��,發(fā)現(xiàn)成品鋼板只有沿長度方向一端有缺陷�,據(jù)此可以推斷出:缺陷應該在底墊板端起弧不穩(wěn)定區(qū)域或補縮端冒口區(qū)域����。

根據(jù)上述原因分析�,針對電渣錠底墊板和補縮端作出如下調(diào)整建議:

1)底墊板端起弧造渣時將輸出功率由390kW提高至410kW�����,使底墊板端自耗電極熔化后成型更好�����;使原來邊緣未熔化的預熔渣提高溫度最終徹底熔化達到熔融狀態(tài)�����;縮短起弧造渣時間,從而縮短預熔渣液固狀態(tài)混合時間���,更早地進入全部液態(tài)渣階段�,使夾雜物與鋼液有充分時間上浮和分離����。

2)補縮端冒口填充時細化各階段梯度電流���、優(yōu)化電壓值由80V降低至60V���,使補縮時鋼液充填更充分,防止夾層��、冷隔現(xiàn)象的出現(xiàn)���;使補縮時鋼液與液渣界面波動更小�,防止夾雜卷入熔池;同時給予已進入熔池的夾雜物更多上浮時間����,從而減少夾雜整體含量,避免上述問題的再次發(fā)生�����。

通過工藝優(yōu)化����,后續(xù)生產(chǎn)的電渣316H不銹鋼按GB/T 10561—2005 《鋼中非金屬夾雜物含量的測定標準評級圖顯微檢驗法》中的B法進行評定的鋼板中A類(硫化物類)、B類(氧化鋁類)��、C類(硅酸鹽類)���、D類(球狀氧化物類)及DS類(單顆粒球狀類)等非金屬夾雜物均不大于1.5級���,且 A+C≤2.0,B+D≤2.0�,總和 A+B+C+D+DS ≤4.0�,鋼質(zhì)純凈度得到大大改善。

04結(jié)論

1) 奧氏體不銹鋼組織在電渣重熔過程中處于亞穩(wěn)狀態(tài)�����,冷卻時�,外生夾雜物不及時排出形成成分偏析��,夾雜物周圍的部分奧氏體組織發(fā)生馬氏體轉(zhuǎn)變�����;

2) 鋼板顯微組織由奧氏體+少量碳化物+馬氏體+夾雜物組成�����,碳化物沿晶析出,依附于夾雜物兩側(cè),呈條帶狀分布���;

3) 根據(jù)夾雜物的元素組成分析結(jié)果,判定其中主要包含鉻硅錳碳復合化合物��,氧化鈣����、氧化硅、氧化鋁的結(jié)合物和氟化鈣����;

4) 根據(jù)成分分析結(jié)果���,可以確定夾雜物為外生夾雜物����,是由電渣重熔過程中預熔渣未及時排出造成的��。