現(xiàn)代飛機(jī)的基礎(chǔ)與目標(biāo)是實(shí)現(xiàn)結(jié)構(gòu)的低重量�、高強(qiáng)度與高效率。這些特性通過(guò)使用先進(jìn)材料(如高強(qiáng)度鋁合金�、碳纖維增強(qiáng)復(fù)合材料)以及開(kāi)發(fā)特殊結(jié)構(gòu)方案來(lái)獲得。其中一種方案是用膠接接頭替代機(jī)械連接件(如緊固件�、鉚釘?shù)龋Dz接接頭的主要優(yōu)點(diǎn)是與機(jī)械連接件相比重量更輕�。然而�,使用膠接接頭也帶來(lái)了新的困難,無(wú)論是在生產(chǎn)�、測(cè)試還是飛機(jī)結(jié)構(gòu)建模方面。準(zhǔn)確測(cè)試膠粘劑的力學(xué)性能�,特別是剪切模量,對(duì)于飛機(jī)結(jié)構(gòu)的有效設(shè)計(jì)至關(guān)重要�。

在膠粘劑性能機(jī)械測(cè)試中出現(xiàn)的問(wèn)題可分為宏觀與微觀兩類。最突出的宏觀問(wèn)題是膠接材料表面處理(打磨�、化學(xué)蝕刻等)對(duì)膠接接頭性能以及生產(chǎn)技術(shù)方面(工藝時(shí)間、所需專用設(shè)備等)的巨大影響�。在膠粘劑測(cè)試的微觀方面,特別是在剪切模量測(cè)試中�,最重要的是接頭中應(yīng)力分布的均勻性以及膠粘劑/被粘物界面的粘附性�。過(guò)去常假設(shè)加載接頭中的應(yīng)力均勻分布�。如今,得益于有限元分析�,這種假設(shè)被認(rèn)為不可信。這種新方法的其中一個(gè)影響�,在ASTM D5656試驗(yàn)中,表現(xiàn)為引入了剪切模量計(jì)算的修正因子�,以考慮應(yīng)力分布的非均勻性。使用這些修正的主要問(wèn)題是它們尚未被標(biāo)準(zhǔn)委員會(huì)正式批準(zhǔn)�,因此其使用可能受到質(zhì)疑。

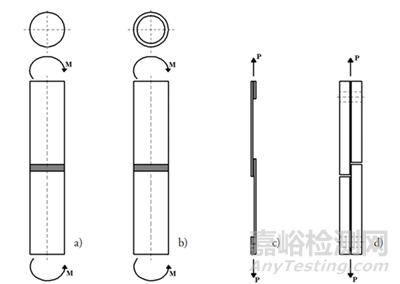

除了提到的D5656試驗(yàn)(厚被粘物剪切試驗(yàn)�,TAST)外,還可以通過(guò)多種其他方法測(cè)量膠粘劑的剪切強(qiáng)度�,包括原位試驗(yàn)(澆注膠粘劑樣品)以及膠接接頭試驗(yàn)。原位試驗(yàn)(如本體扭轉(zhuǎn)試驗(yàn))由于樣品制造困難(特別是薄膜膠粘劑)以及扭轉(zhuǎn)試驗(yàn)需要施加扭矩的試驗(yàn)機(jī)�,因此未廣泛使用。因此�,通常使用膠接接頭試驗(yàn),例如 butt torsion 試驗(yàn)(圖1a)�、napkin ring 試驗(yàn)(圖1b)或單搭接剪切試驗(yàn),1⁄2"搭接剪切試驗(yàn)(圖1c)及其改進(jìn)版本厚被粘物剪切試驗(yàn)(圖1d)�。由于 butt torsion 和 napkin ring 試驗(yàn)具有相同的局限性,因此本體扭轉(zhuǎn)試驗(yàn)和單搭接剪切試驗(yàn)成為評(píng)估膠粘劑剪切強(qiáng)度與模量的默認(rèn)試驗(yàn)�。1⁄2"搭接剪切試驗(yàn)的主要優(yōu)點(diǎn)——其簡(jiǎn)單性——也是其主要缺點(diǎn):試樣易于制造和測(cè)試,但其極低的剛度導(dǎo)致接頭中應(yīng)力分布不均勻,限制了該試驗(yàn)僅用于開(kāi)發(fā)與對(duì)比試驗(yàn)�。唯一一種可以(相對(duì))容易地確定膠粘劑剪切強(qiáng)度與模量的試驗(yàn)是ASTM D5656方法及其改進(jìn)版本ISO 11003試驗(yàn)。

圖1. 不同膠粘劑剪切試驗(yàn)方法示意圖:a – butt torsion�,b – napkin ring,c – 1⁄2"搭接剪切�,d – 厚被粘物剪切試驗(yàn),作者繪制

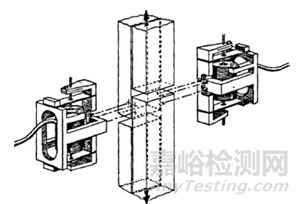

D5656試驗(yàn)方法相對(duì)復(fù)雜�,且受多種因素影響。試樣制備過(guò)程需要高精度的切割與鉆孔——安裝孔位置偏差將導(dǎo)致試樣加載不均�,進(jìn)而引起接頭中應(yīng)力分布不均勻。D5656試驗(yàn)中最具挑戰(zhàn)性的問(wèn)題�,也是膠粘劑剪切測(cè)試中的普遍問(wèn)題,是準(zhǔn)確測(cè)量接頭中的剪切應(yīng)變�。D5656原始方法引入了KGR-1型引伸計(jì),用于測(cè)量接頭剪切應(yīng)變(圖2)�。在此,引伸計(jì)測(cè)量膠接被粘物之間的相對(duì)位移�。這種測(cè)量方法存在兩個(gè)主要問(wèn)題:試驗(yàn)后期引伸計(jì)銷釘打滑�,以及引伸計(jì)測(cè)量的并非膠粘劑本身的應(yīng)變,而是膠粘劑與引伸計(jì)接觸點(diǎn)之間金屬層的應(yīng)變�。因此需要進(jìn)行應(yīng)變修正。修正方法為:在某一載荷下�,測(cè)量具有模擬膠層厚度的純鋁試樣的應(yīng)變(假設(shè)材料中應(yīng)力均勻分布)。然后將獲得的金屬應(yīng)變從試驗(yàn)中測(cè)得的應(yīng)變中減去�。

圖2 KGR-1型引伸計(jì)

KGR-1引伸計(jì)價(jià)格昂貴,因此一些研究人員嘗試通過(guò)將標(biāo)準(zhǔn)線性引伸計(jì)改裝為接頭應(yīng)變測(cè)量裝置。然而�,這種測(cè)量仍需要對(duì)金屬位移進(jìn)行修正,以及計(jì)算修正以考慮接頭內(nèi)部應(yīng)力分布的非均勻性�。數(shù)字圖像相關(guān)(DIC)方法是標(biāo)準(zhǔn)應(yīng)變測(cè)量的有前景替代方案,但尚未標(biāo)準(zhǔn)化�,因此其使用僅限于科研目的。

1. 方法

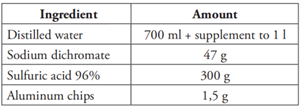

研究了2017A鋁合金表面處理對(duì)3M AF163-2K薄膜膠粘劑(面密度293g/m²�,厚度0.24mm)剪切強(qiáng)度與模量的影響。表面處理方法為:1)僅使用粒徑60μm的氧化鋁噴砂�;2)噴砂后再進(jìn)行鉻酸蝕刻,即FPL蝕刻�。FPL工藝按膠粘劑制造商指南進(jìn)行,蝕刻溶液成分見(jiàn)表1�。

表1. FPL溶液成分(每升)

為進(jìn)行工藝控制,每種表面處理方法制備5個(gè)試樣�,按D1002標(biāo)準(zhǔn)(1⁄2"搭接剪切試驗(yàn))測(cè)試。厚被粘物剪切試樣同樣方式測(cè)試�,每系列4個(gè)試樣,采用改進(jìn)的D5656方法�。剪切應(yīng)變測(cè)量未使用KGR-1,而是采用改裝的標(biāo)準(zhǔn)線性引伸計(jì)�,如圖3所示。改裝包括采用4個(gè)接觸銷釘(而非標(biāo)準(zhǔn)3個(gè))并在試樣側(cè)面鉆安裝孔�,顯著減少試驗(yàn)中引伸計(jì)打滑。用于剪切應(yīng)變修正的鋁位移在4464N載荷下為0.00365mm�。

試驗(yàn)中金屬位移(d?)按公式1計(jì)算:

d? = (p - t)/t × M × L/4464

其中:p – 引伸計(jì)兩側(cè)接觸點(diǎn)距離,mm;t – 膠粘劑厚度�,mm;M – 在4464N載荷下的金屬位移�,mm;L – 當(dāng)前載荷�,N。

剪切應(yīng)變(γ?)按公式2計(jì)算:

γ? = (d? - d?)/t

其中:d? – 接頭位移�,mm;d? – 金屬位移�,mm;t – 膠粘劑厚度�,mm。

剪切應(yīng)力按以下公式計(jì)算:

δ? = F? / (l × w)

其中:F? – 載荷�,N;l – 接頭長(zhǎng)度�,mm;w – 接頭寬度�,mm。

剪切模量Gc按公式4計(jì)算:

Gc = (δ? - δ?)/(γ? - γ?)

其中:δ?, δ? – 應(yīng)力-應(yīng)變曲線線性段上1�、2點(diǎn)的應(yīng)力;γ?, γ? – 對(duì)應(yīng)點(diǎn)的膠粘劑應(yīng)變�。

為測(cè)試準(zhǔn)確性�,采用兩種不同的計(jì)算修正應(yīng)用于按公式4計(jì)算的剪切模量。第一種基于文獻(xiàn)�,用于修正試驗(yàn)中金屬位移以考慮接頭應(yīng)變非均勻性:

Fc = -Cf × t_sim + 1.065

其中:Fc – 修正因子;Cf – 常數(shù),膠粘劑厚度以英寸表示時(shí)為1.73�,以毫米表示時(shí)為0.0683;t_sim – 純鋁試樣中模擬膠粘劑厚度�,mm。修正方法為將公式1中的鋁位移乘以系數(shù)Fc�。

第二種修正旨在修正膠粘劑應(yīng)變的非均勻性。該修正基于接頭剪切的有限元分析�,由兩個(gè)系數(shù)組成:

C? = 1.03 × t^0.068

C? = -0.000483 + 0.073 × e^(-3.29t)

剪切模量修正按以下公式進(jìn)行:

G_rec = C? × G_ASTM + C?

其中:G_ASTM – 按D5656標(biāo)準(zhǔn)計(jì)算的剪切模量。

2. 試驗(yàn)結(jié)果

2.1 1⁄2"搭接剪切試驗(yàn)結(jié)果

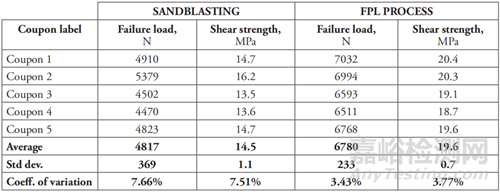

按D1002標(biāo)準(zhǔn)測(cè)試單搭接剪切強(qiáng)度�。表2結(jié)果顯示表面處理方法對(duì)接頭強(qiáng)度有顯著影響。

表2. 1⁄2"搭接剪切試驗(yàn)結(jié)果

僅噴砂處理的鋁接頭平均剪切強(qiáng)度為14.5MPa�,而噴砂后再進(jìn)行FPL處理的為19.6MPa,即FPL工藝使接頭強(qiáng)度提高了35%�。FPL工藝處理后試樣的變異系數(shù)更低,表明接頭質(zhì)量更均勻�、可重復(fù)性更好。

2.2 厚被粘物剪切試驗(yàn)結(jié)果

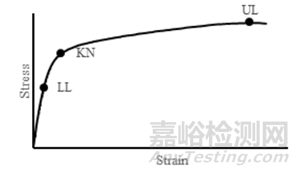

主要按ASTM D5656標(biāo)準(zhǔn)進(jìn)行厚被粘物剪切試驗(yàn)�。接頭剪切分為兩個(gè)階段:

1)線性階段,膠粘劑應(yīng)變?yōu)閺椥?,?yīng)力-應(yīng)變關(guān)系為線性(剪切模量);

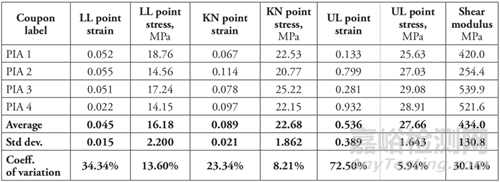

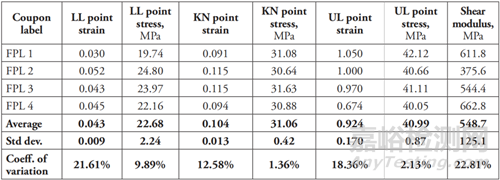

2)塑性階段�,剪切應(yīng)變非彈性,應(yīng)力增長(zhǎng)遠(yuǎn)低于彈性階段�。圖3為典型厚被粘物剪切試驗(yàn)的應(yīng)力-應(yīng)變曲線,具有三個(gè)特征點(diǎn):LL點(diǎn)為線性極限(彈性階段結(jié)束)�,KN點(diǎn)為應(yīng)力-應(yīng)變曲線拐點(diǎn)�,UL點(diǎn)為極限應(yīng)力點(diǎn)�。試驗(yàn)結(jié)果見(jiàn)表3與表4。

表3. 噴砂處理后ASTM D5656剪切試驗(yàn)結(jié)果

圖3 典型厚被粘物剪切試驗(yàn)的應(yīng)力-應(yīng)變曲線

表4. FPL處理后ASTM D5656剪切試驗(yàn)結(jié)果

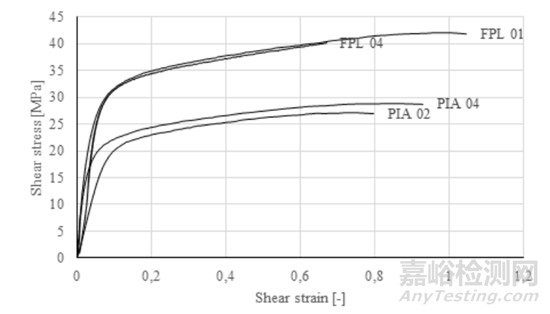

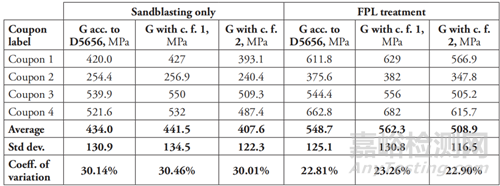

比較兩組試驗(yàn)�,F(xiàn)PL工藝對(duì)膠粘劑剪切強(qiáng)度與模量有顯著影響。FPL處理后�,平均LL點(diǎn)應(yīng)力提高了40%(從16.18MPa增至22.68MPa),KN點(diǎn)應(yīng)力提高了37%(從22.68MPa增至31.06MPa)�。極限剪切強(qiáng)度也提高了48%。這表明僅噴砂處理不足以獲得高強(qiáng)度接頭�。與D1002試驗(yàn)類似,F(xiàn)PL處理后所有性能的變異系數(shù)更低�。圖4為兩組試樣應(yīng)力-應(yīng)變曲線對(duì)比。FPL處理后平均剪切模量提高了26%�,但兩組試驗(yàn)的變異系數(shù)均較大,表明測(cè)量值范圍較大�。僅噴砂試樣的剪切模量介于254至540MPa之間,F(xiàn)PL處理試樣為376至663MPa�。結(jié)合LL點(diǎn)應(yīng)變值的較大離散性,表明引伸計(jì)安裝位置及接觸點(diǎn)間隙可能對(duì)模量測(cè)量結(jié)果有影響�。

圖4. 兩組試樣應(yīng)力-應(yīng)變曲線對(duì)比

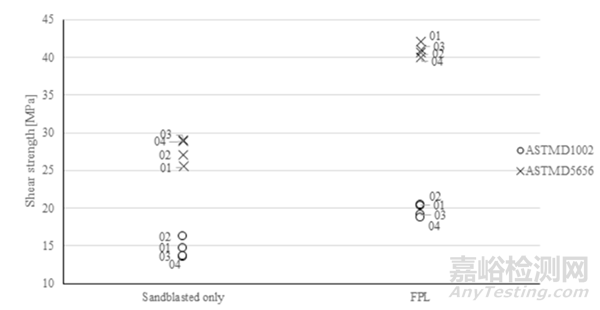

圖5總結(jié)了試驗(yàn)結(jié)果,顯示兩種試驗(yàn)方法中�,F(xiàn)PL表面處理均提高了剪切強(qiáng)度。D5656試驗(yàn)中強(qiáng)度提高了48%�,D1002試驗(yàn)中提高了35%。另一現(xiàn)象為無(wú)論鋁表面如何處理�,D5656方法測(cè)得的剪切強(qiáng)度均更高。對(duì)于僅噴砂試樣�,D5656試驗(yàn)剪切強(qiáng)度比D1002方法高91%;FPL處理后�,這一差異增至109%。這與D5656試驗(yàn)中使用的試樣厚度更大有關(guān)�,更大厚度提供更高剛度,減少了試驗(yàn)中接頭的彎曲與扭轉(zhuǎn)�,有利于膠層中剪切狀態(tài)更均勻。

圖5. 兩種鋁表面處理方法制備的接頭剪切強(qiáng)度對(duì)比�,分別采用D5656與D1002方法測(cè)試

此處需考慮不同的剪切模量計(jì)算修正因子。表5為按公式5(修正因子1)與公式6�、7、8(修正因子2)修正后的模量結(jié)果�。

表5. 兩組試樣采用上述修正后的剪切模量對(duì)比

按修正因子1計(jì)算的模量與僅按D5656標(biāo)準(zhǔn)計(jì)算的結(jié)果相近。僅噴砂試樣平均模量提高了1.7%�,F(xiàn)PL處理后提高了2.5%。而修正因子2使模量值分別降低了6.1%與7.3%�。應(yīng)用修正因子會(huì)改變結(jié)果,可能導(dǎo)致試驗(yàn)與應(yīng)用性能之間的差異�。修正因子尚未被D5656標(biāo)準(zhǔn)認(rèn)可,因此僅按該標(biāo)準(zhǔn)計(jì)算的值被普遍接受�。然而,部分研究人員使用修正因子�,表明該領(lǐng)域仍在發(fā)展。

3. 結(jié)論

(1)噴砂與FPL工藝聯(lián)合作為鋁表面處理手段�,對(duì)膠接剪切強(qiáng)度有積極影響�。相比僅噴砂�,F(xiàn)PL處理后,D1002與D5656試驗(yàn)測(cè)得的剪切強(qiáng)度分別提高了35%與48%�。

(2)FPL處理提高了接頭均勻性。兩種試驗(yàn)中�,F(xiàn)PL處理試樣的剪切強(qiáng)度變異系數(shù)更低——D5656試驗(yàn)中為2.13%,而僅噴砂為5.94%�。

(3)對(duì)比D1002與D5656試驗(yàn)方法,后者所得值更高�,更接近膠粘劑理論剪切強(qiáng)度。對(duì)于僅噴砂試樣�,D5656方法剪切強(qiáng)度比D1002高91%;FPL處理后�,這一差異達(dá)109%。D5656試樣鋁厚度更大是主要原因�,更大厚度提供更高剛度,減少接頭彎曲�,使膠層剪切狀態(tài)更均勻。

(4)不同計(jì)算方法與修正因子得到的剪切模量值存在差異�,表明D5656試驗(yàn)方法需修訂,以納入試驗(yàn)結(jié)果與有限元模擬�。