試驗(yàn)流程:

檢查設(shè)備狀態(tài)及校準(zhǔn)狀態(tài)①→確認(rèn)委托單及規(guī)范要求②→試樣尺寸測量及記錄③→設(shè)備參數(shù)確認(rèn)→試樣溫度保持→試樣檢測→數(shù)據(jù)確認(rèn)→記錄���、存檔。

注:①可以在②③之后���,無“絕對”的先后之分,主要目的是設(shè)備使用前其狀態(tài)得到確認(rèn)。

1 最新版規(guī)范:

2 被代替規(guī)范:

GB/T 229—2007金屬材料 夏比擺錘沖擊試驗(yàn)方法(V和U型)(ISO 148-1��,MOD)

GB/T 229—1994金屬夏比缺口沖擊試驗(yàn)方法(V和U型)(ISO 148-1��,MOD)

3 相關(guān)規(guī)范:

HB 5144—1996金屬室溫沖擊試驗(yàn)方法(V和U型)

HB 5278—1984金屬低溫沖擊韌性試驗(yàn)方法(V和U型)

ISO 148-1:2016金屬材料-夏比擺錘沖擊試驗(yàn) 第1部分 試驗(yàn)方法(GB/T 229修改采用��,V和U型)

ASTM A370-24鋼產(chǎn)品機(jī)械性能試驗(yàn)的標(biāo)準(zhǔn)試驗(yàn)方法和定義(僅V型)

ASTM E23-24金屬材料缺口沖擊試驗(yàn)的標(biāo)準(zhǔn)測試方法(僅V型)

EN 10045-1:1990金屬材料夏比沖擊試驗(yàn) 第一部分:測試方法(V和U型)(已被ISO 148-1代替)

JIS Z2242:2023Method for Charpy pendulum impact test of metallic materials(V和U型)

4 規(guī)范理解要點(diǎn)

4.1 常測的力學(xué)指標(biāo)名稱�����、符號(hào)及單位

GB/T 229:試樣厚度B(mm)�����、試樣寬度W(mm)��、試樣長度L(mm)�����、吸收能量K(J)���、剪切斷面率SFA(%)、轉(zhuǎn)變溫度Tt(℃)、側(cè)膨脹值LE(mm)���、由指定吸收能量值(例如27J)確定的轉(zhuǎn)變溫度Tt27(℃)、由指定吸收能量上平臺(tái)的百分?jǐn)?shù)(例如50%)確定的轉(zhuǎn)變溫度Tt50%US(℃)、由指定剪切斷面率(例如50%)確定的轉(zhuǎn)變溫度Tt50%US(℃)�����、由指定側(cè)膨脹值(例如0.9mm)確定的轉(zhuǎn)變溫度Tt0.9(℃)

ASTM A370��、ASTM E23:Width of Specimen試樣寬度W(mm)��、Length of Specimen試樣長度L(mm)��、Absorbed Energy吸收能量(J)��、Shear Fracture Appearance剪切斷面率SFA(%)�����、Transition Temperature轉(zhuǎn)變溫度(℃)��、Lateral Expansion側(cè)膨脹值(mm)�����、Fracture Appearance Transition Temperature (FATT)溫度轉(zhuǎn)變剪切斷面率�����、ductile fracture韌性斷裂���、brittle fracture脆性斷裂

4.2 相關(guān)術(shù)語和定義

3 術(shù)語和定義:

吸收能量K(J),采用擺錘沖擊試驗(yàn)機(jī)使試樣發(fā)生斷裂需要的能量���,該能量是進(jìn)行摩擦修正后的值�����。

注1:用字母V或U表示缺口幾何形狀���,用字母W代表無缺口試樣,用下標(biāo)數(shù)字2或8表示擺錘錘刃半徑���。

注2:以KV2���、KV8、KU2���、KU8��、KW2�����、KW8表示不同的缺口幾何形狀或無缺口試樣和不同錘刃半徑�����。

寬度W(mm)���,開缺口面與其相對面之間的距離���。

厚度B(mm),垂直于寬度方向且與缺口軸線平行的尺寸�����。

長度L(mm)��,與缺口方向垂直的最大尺寸���。

4 符號(hào)和說明

剪切斷面率SFA(%)

轉(zhuǎn)變溫度Tt(℃)

指定吸收能量(例如27J)確定的轉(zhuǎn)變溫度Tt27(℃)

指定吸收能量上平臺(tái)的百分?jǐn)?shù)(例如50%)確定的轉(zhuǎn)變溫度Tt50%US(℃)

指定剪切斷面率(例如50%)確定的轉(zhuǎn)變溫度Tt50%SFA(℃)

指定側(cè)膨脹值(例如0.9mm)確定的轉(zhuǎn)變溫度Tt0.9(℃)

4.3 測試關(guān)注重點(diǎn)

GB/T 229—2020:

6 試樣

6.1 一般要求

6.1.1 標(biāo)準(zhǔn)尺寸沖擊試樣長度為55 mm�����,橫截面為10 mm×10 mm方形截面���。在試樣長度的中間位置有V型或U型缺口或無缺口�����。

6.1.2 如試料不夠制備標(biāo)準(zhǔn)尺寸試樣,如無特殊規(guī)定�����,可使用厚度為7.5 mm�����、5 mm或2.5 mm的小尺寸試樣���,通過協(xié)議也可使用其他厚度的試樣��。

注1:只有采用形狀和尺寸均相同的試樣才可以對結(jié)果進(jìn)行直接比較���。

注2:對于低能量的沖擊試驗(yàn)��,用墊片使小尺寸試樣位于擺錘中心位置以避免額外的能量吸收非常重要��。對于高能量的沖擊試驗(yàn)采用墊片的重要性會(huì)有所降低���。墊片可以置于支座上方或者下方,使試樣厚度的中心位置位于10 mm支座以上5 mm的位置(即標(biāo)準(zhǔn)試樣的打擊中心位置)��。

6.1.3 對于需要進(jìn)行熱處理的試驗(yàn)材料���,應(yīng)在最終熱處理后的試料上進(jìn)行精加工和開缺口���,除非可以證明在熱處理前加工試樣不會(huì)影響試驗(yàn)結(jié)果。

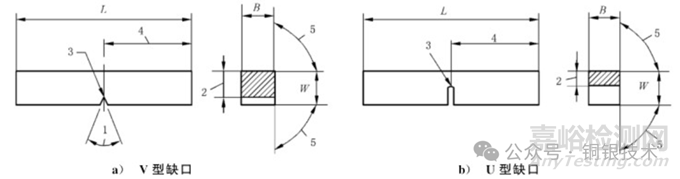

6.2 缺口幾何形狀

6.2.1 應(yīng)仔細(xì)制備試樣缺口��,以保證缺口根部半徑?jīng)]有影響吸收能量的加工痕跡�����。缺口對稱面應(yīng)垂直于試樣縱向軸線��。

6.2.2 V型缺口夾角應(yīng)為45°��,根部半徑為0.25 mm,韌帶寬度為8mm(缺口深度為2 mm)�����。

6.2.3 U型缺口根部半徑為1 mm���,韌帶寬度為8mm或5mm(缺口深度為2 mm或5 mm�����,除非另有規(guī)定)���。

6.3 試樣尺寸的偏差

試樣長度L���,55 mm±0.60 mm���,A370和E23 55 mm +0/-2.5 mm

試樣寬度W,10 mm±0.075 mm(V型)���,10 mm±0.11 mm(U型)

試樣厚度-標(biāo)準(zhǔn)尺寸試樣B�����,10 mm±0.11 mm

試樣厚度-小尺寸試樣B�����,7.5 mm±0.11 mm

試樣厚度-小尺寸試樣B��,5 mm±0.06 mm

試樣厚度-小尺寸試樣B�����,2.5 mm±0.05 mm(V型)

缺口角度���,45°±2°(V型)

韌帶寬度��,8 mm±0.075 mm(V型)���,8 mm±0.09 mm(U型),5 mm±0.09 mm(U型)

缺口根部半徑���,0.25 mm ±0.025 mm(V型)���,1 mm±0.07 mm(U型)

缺口對稱面-端部距離,27.5 mm±0.42 mm��,A370和E23 27.5 mm +0/-1 mm

缺口對稱面-試樣縱向角度,90°±2°

試樣相鄰縱向面間夾角��,90°±1°

表面粗糙度Ra�����,<5 μm���,A370和E23 平行缺口面≤2 μm��,垂直缺口面≤4 μm�����,

注1:對端部對中自動(dòng)定位試樣的試驗(yàn)機(jī)���,建議偏差采用±0.165 mm代替±0.42 mm

注2:試樣的表面粗糙度Ra應(yīng)優(yōu)于5 μm��,端部除外�����。

6.4 試樣的制備

試樣制備過程應(yīng)使任何可能令材料發(fā)生改變(例如加熱或冷作硬化)的影響減至最小�����。

6.5 試樣的標(biāo)記

試樣標(biāo)記可以標(biāo)在不與支座、砧座及擺錘錘刃接觸的試樣表面上��。由試樣標(biāo)記導(dǎo)致的塑性變形和表面不連續(xù)性不應(yīng)對吸收能量產(chǎn)生影響(見8.8)���。

7 試驗(yàn)設(shè)備

7.1 一般要求

所有測量儀器均應(yīng)溯源至國家或國際基準(zhǔn)���。測量儀器應(yīng)在合適的周期內(nèi)進(jìn)行校準(zhǔn)。

7.2 安裝及校準(zhǔn)

試驗(yàn)機(jī)應(yīng)按照GB/T 3808或JJG 145的要求進(jìn)行安裝及校準(zhǔn)�����。

7.3 擺錘錘刃

擺錘錘刃邊緣曲率半徑應(yīng)為2mm或8mm兩者之一���。用符號(hào)的下標(biāo)數(shù)字表示:KV2��、KV8�����、KU2���、KU8��、KW2���、KW8。擺錘錘刃半徑的選擇應(yīng)依據(jù)相關(guān)產(chǎn)品標(biāo)準(zhǔn)的規(guī)定��。

注:采用2mm和8mm擺錘錘刃得到的試驗(yàn)結(jié)果可能有差異�����。

A370:擺錘錘刃邊緣曲率半徑應(yīng)為8mm(無2mm的)�����。

8 試驗(yàn)程序

8.1 一般要求

8.1.1 試樣應(yīng)緊貼試驗(yàn)機(jī)砧座���,試樣缺口對稱面與兩砧座中間平面間的距離應(yīng)不大于0.5 mm��。錘刃打擊中心位于缺口對稱面��、試樣缺口的對面��,對于無缺口試樣應(yīng)使錘刃打擊中心位于試樣長度方向和厚度方向的中間位置。

8.1.2 試驗(yàn)前應(yīng)檢查砧座跨距��,砧座跨距應(yīng)保證在40+0.2 0 mm以內(nèi);并檢查砧座圓角和擺錘錘刃部位是否有損傷或外來金屬粘連�����,如發(fā)現(xiàn)存在問題應(yīng)對問題部件及時(shí)調(diào)整��、修磨或更換以保證試驗(yàn)結(jié)果的準(zhǔn)確可靠��。

8.2 摩擦損耗的測定

8.2.1 每天開始進(jìn)行沖擊試驗(yàn)前應(yīng)對摩擦造成的能量損耗進(jìn)行檢查��?����?梢园聪率龇椒ㄟM(jìn)行摩擦損耗的評估��,也可采用其他方法���。

注:摩擦的能量損耗包括但不限于空氣阻力��、軸承摩擦和指針摩擦���。試驗(yàn)機(jī)摩擦的增加會(huì)影響吸收能量的測量。

8.2.2 為了測定指針摩擦的損耗���,可以在不安裝試樣的情況下正常操作試驗(yàn)機(jī)���,得到試驗(yàn)機(jī)的仰角或能量值K1�����。然后不復(fù)位指針的情況下再進(jìn)行一次空擺���,得到試驗(yàn)機(jī)的仰角或能量值K2。指針摩擦的損耗由式(1)或式(2)計(jì)算:

——當(dāng)表盤單位為角度時(shí):p=M(cos β1-cos β2).................(1)

——表盤單位為能量時(shí):p=K1-K2.......................................(2)

注:如試驗(yàn)機(jī)沒有連接指針則不需要測量指針摩擦的損耗���,且K1=K2���。

8.2.3 按下述方法測量1個(gè)半周期下的軸承摩擦和風(fēng)阻損耗。測定β2或K2后���,擺錘回到初始位置��,不復(fù)位指針的情況下釋放擺錘�����,使擺錘在無沖擊和振動(dòng)的情況下擺動(dòng)10個(gè)半周期�����,當(dāng)擺錘開始進(jìn)行第11個(gè)半周期的擺動(dòng)后將指針撥至約滿量程的5%(如試驗(yàn)機(jī)沒有指針則忽略撥動(dòng)指針的步驟)��,然后得到β2或K2�����。1個(gè)半周期下的軸承摩擦和風(fēng)阻由式(3)或式(4)計(jì)算:

——當(dāng)表盤單位為角度時(shí):p'=M(cos β3-cos β2)/10...........(3)

——當(dāng)表盤單位為能量時(shí):p'=(K3-K2)/10..........................(4)

8.2.4 試驗(yàn)員可以調(diào)整測量的擺幅次數(shù)��,p'應(yīng)按照實(shí)際的擺幅次數(shù)進(jìn)行計(jì)算��;同時(shí)��,當(dāng)擺錘開始進(jìn)行最后1個(gè)半周期擺動(dòng)后調(diào)整指針至約為滿量程的0.5%乘以完整半周期數(shù)�����。測定的總摩擦損耗p + p'定應(yīng)不超過能量標(biāo)稱值KN的0.5%��。如超過此規(guī)定且不能通過減小指針摩擦使總體摩擦損耗符合規(guī)定��,則應(yīng)考慮清潔或更換軸承�����。

注:如需要將測得的損耗用于仰角β時(shí)的實(shí)際試驗(yàn)修正��,修正參數(shù)由式(5)計(jì)算:

pβ=p(β/β1)+p'(α+β)/(α+β2)........(5)

由于β1和β2近似于擺錘釋放角度α���,式(5)可簡化為式(6):

p=p(β/α)+p'(α+β)/2α.................(6)

對于表盤單位為能量的試驗(yàn)機(jī)��,值可由式(7)計(jì)算:

β= arccos[1-(Kp-KT)/M]...........(7)

8.3 試驗(yàn)溫度

8.3.1 除非另有規(guī)定���,沖擊試驗(yàn)應(yīng)在23℃±5℃(室溫)進(jìn)行。對于試驗(yàn)溫度有規(guī)定的沖擊試驗(yàn)�����,試樣溫度應(yīng)控制在規(guī)定溫度±2℃范圍內(nèi)進(jìn)行沖擊試驗(yàn)�����。

8.3.2 當(dāng)使用液體介質(zhì)冷卻或加熱試樣時(shí)���,試樣應(yīng)放置于容器中的網(wǎng)柵上���,網(wǎng)柵至少高于容器底部25 mm,液體浸過試樣的高度至少為25mm,試樣距容器側(cè)壁至少10mm�����。應(yīng)連續(xù)均勻攪拌介質(zhì)以使溫度均勻�����。溫度測量裝置應(yīng)置于試樣組中間���。液體介質(zhì)溫度應(yīng)在規(guī)定溫度±1℃以內(nèi),試樣應(yīng)在轉(zhuǎn)移至沖擊位置前在該介質(zhì)中保持至少5min��。

注:當(dāng)液體介質(zhì)接近其沸點(diǎn)時(shí)��,從液體介質(zhì)中移出試樣至打擊的時(shí)間間隔中���,介質(zhì)蒸發(fā)冷卻會(huì)明顯降低試樣溫度。

8.3.3 當(dāng)使用氣體介質(zhì)冷卻或加熱試樣時(shí)�����,試樣應(yīng)與最近表面保持至少50mm距離�����,試樣之間至少間隔10mm。應(yīng)連續(xù)均勻攪拌介質(zhì)以使溫度均勻��。溫度測量裝置應(yīng)置于試樣組中間�����。氣體介質(zhì)溫度應(yīng)在規(guī)定溫度±1℃以內(nèi)�����,試樣應(yīng)在移出介質(zhì)進(jìn)行試驗(yàn)前在該介質(zhì)中保持至少30min��。

8.3.4 只要滿足8.3的要求���,允許采用其他方式進(jìn)行加熱或冷卻��。

8.4 試樣的轉(zhuǎn)移

8.4.1 當(dāng)試驗(yàn)不在室溫進(jìn)行時(shí)���,試樣從高溫或低溫介質(zhì)中移出至打斷的時(shí)間應(yīng)不大于5s。例外情況是當(dāng)室溫或儀器溫度與試樣溫度之差小于25℃時(shí)��,試樣轉(zhuǎn)移時(shí)間應(yīng)小于10s���。

8.4.3 轉(zhuǎn)移裝置與試樣接觸部分應(yīng)與試樣一起加熱或冷卻�����。

8.4.4 應(yīng)采取措施確保試樣對中裝置不引起低能量高強(qiáng)度試樣斷裂后回彈到擺錘上而引起不正確的能量偏高指示���。試樣端部和對中裝置的間隙或定位部件的間隙應(yīng)不小于13mm���,否則���,在斷裂過程中�����,試樣端部可能回彈至擺錘上���。

8.5 試驗(yàn)機(jī)能力范圍

吸收能量K上限應(yīng)不超過初始勢能Kp的80%。如果吸收能量超過此值���,吸收能量在試驗(yàn)報(bào)告中應(yīng)報(bào)告為近似值并注明超過試驗(yàn)機(jī)能力的80%���。表盤或讀數(shù)設(shè)備的分辨力決定了試驗(yàn)機(jī)的適用范圍下限。建議試樣吸收能量K的測量下限為試驗(yàn)機(jī)在15J時(shí)表盤或者讀數(shù)設(shè)備分辨力的25倍。

注1:理想的沖擊試驗(yàn)應(yīng)在恒定的沖擊速度下進(jìn)行���。在擺錘式?jīng)_擊試驗(yàn)中�����,沖擊速度隨斷裂進(jìn)程降低�����,對于試樣沖擊吸收能量超過試驗(yàn)機(jī)能力80%的試驗(yàn)��,打擊期間擺錘速度過度降低試驗(yàn)結(jié)果可能受到影響�����。

注2:對于模擬表盤�����,分辨力是指在表盤上可以被識(shí)別的最小能量變化�����。這通常是在15J能量水平下相鄰兩刻度的1/4到1/5�����。對于數(shù)字讀數(shù)通常包括數(shù)字編碼器等設(shè)備和對應(yīng)的角度傳感器���。這類設(shè)備的分辨力是指在15J能量水平時(shí)可穩(wěn)定測量的最小能量變化��。這類設(shè)備的分辨力通常是顯示數(shù)字中最后一位不變動(dòng)的數(shù)字位��。分辨力與擺錘的擺角存在函數(shù)關(guān)系且會(huì)隨著擺錘的擺動(dòng)而發(fā)生改變���。對于存在校準(zhǔn)模式能夠?qū)崟r(shí)讀取吸收能量的各,可以通將撰緩慢移動(dòng)到接近15J的區(qū)域的方式荻得數(shù)的最小変化(分辨力)�����。

8.6 試樣未完全斷裂

在試驗(yàn)中試樣不總是會(huì)徹底斷為兩部分���。對于材料驗(yàn)收試驗(yàn),不要求在報(bào)告中注明未完全斷裂相關(guān)信息���,對于其他非材料驗(yàn)收試驗(yàn)���,需在報(bào)告中注明試樣未完全斷裂�����。由于試驗(yàn)機(jī)沖擊能量不足�����,擺錘未將試樣打斷且測定的吸收能量超過試驗(yàn)機(jī)能量范圍時(shí)���,不能報(bào)告吸收能量且應(yīng)注明“吸收能量超過×××J沖擊試驗(yàn)機(jī)擺錘能量上限”。

注1:當(dāng)試驗(yàn)記錄不區(qū)分單獨(dú)試樣時(shí)��,這組試樣可以定義為破斷或未破斷��。

注2:當(dāng)沖擊試驗(yàn)后雖然試樣未完全分離為兩部分���,但通過將試樣兩端捏合不借助工具也不使試樣疲勞的情況下�����,可以將試樣分離為兩部分���,則認(rèn)為該試樣為破斷。

注3:材料驗(yàn)收試驗(yàn)為用于評定最低驗(yàn)收要求的試驗(yàn)���。

8.7 試樣卡錘

如果試樣卡在試驗(yàn)機(jī)上�����,試驗(yàn)結(jié)果無效��,應(yīng)徹底檢查試驗(yàn)機(jī)有無影響其校準(zhǔn)狀態(tài)的損傷��。

注:卡錘發(fā)生在破斷的試樣陷于試驗(yàn)機(jī)的移動(dòng)部分與固定部分之間��。這可能導(dǎo)致吸收能量的急劇上升���?�?ㄥN與擺錘的二次碰撞可以通過試樣痕跡進(jìn)行區(qū)分���,因?yàn)榭ㄥN會(huì)在試樣留下一對相對應(yīng)的痕跡。

8.8 斷后檢查

如斷后檢查發(fā)現(xiàn)試樣標(biāo)記處存在明顯變形���,試驗(yàn)結(jié)果可能不代表材料的性能,應(yīng)在試驗(yàn)報(bào)告中注明��。

8.9 試驗(yàn)結(jié)果

讀取每個(gè)試樣的沖擊吸收能量���,應(yīng)至少估讀到0.5J或0.5個(gè)分度單位(取兩者之間較小值)�����。試驗(yàn)結(jié)果至少應(yīng)保留兩位有效數(shù)字��,修約方法按GB/T 8170執(zhí)行�����。

附錄B 側(cè)膨脹值

B.1 概述

測量材料在夏比沖擊試樣缺口根部區(qū)域承受三軸應(yīng)力條件下抵抗斷裂的能力��,需要測量在這一區(qū)域的變形量��。此處的變形是壓縮變形���。由于即使是斷裂后測量這一變形也很困難���,因此通常測量斷裂平面上缺口對面的膨脹值代替壓縮變形。由相關(guān)方協(xié)議確定是否需要測量側(cè)膨脹值�����。

B.2 測定方法

B.2.1 測量側(cè)膨脹值的方法需要考慮試樣在一分為二時(shí)很少在兩側(cè)的斷裂平面上都保留最大膨脹值��,一半斷樣可能包含兩側(cè)的最大膨脹值或只包括單側(cè)或兩側(cè)都不包括。測試技術(shù)通過分別測量或一起測量兩半斷樣得到兩側(cè)膨脹值最大值之和�����。測量每件斷樣每側(cè)與定義的試樣單側(cè)未變形區(qū)域的側(cè)膨脹值(見圖B.1)�����。接觸式或非接觸式測量方法均可用于測量��。

B.2.2 可采用如圖B.2和圖B.3所示的測量裝置測量側(cè)膨脹值��。首先�����,檢查側(cè)邊與缺口對稱面的垂直度確保側(cè)邊在沖擊過程中沒有出現(xiàn)毛刺���;若發(fā)現(xiàn)毛刺�����,應(yīng)清除毛刺,例如采用砂布磨除�����,磨除時(shí)應(yīng)注意確保需要測量的突起點(diǎn)不被擦傷。然后將兩半斷樣放在一起���,使缺口對面的原始面相互靠攏��。拿出一半斷樣或兩半斷樣一起(見圖B.1)使其緊靠參考支點(diǎn)��,突出點(diǎn)靠在測量探針上���,讀數(shù)并記錄,然后重復(fù)以上步驟(僅針對單獨(dú)測量一半斷樣)測量另外一半斷樣(見圖B.1)���,確保兩次測量位置是試樣的同一側(cè)���,兩次測量較大的值為這一側(cè)的側(cè)膨脹值,重復(fù)以上步驟測量另一側(cè)的突起點(diǎn)�����,最后將得到的兩側(cè)較大值相加��。例如:如果A1>A2且A3=A4則LE=A1+(A3或A4),如果A1>A2且A3>A4則LE=A1+A3���。如果兩半斷樣一起測量��,將兩側(cè)的測量結(jié)果相加即可��。

B.2.3 如果試樣上一個(gè)或多個(gè)突起點(diǎn)由于接觸試驗(yàn)機(jī)砧座或支座表面等情況而損壞���,則試樣不能測量側(cè)膨脹值并在報(bào)告中注明。

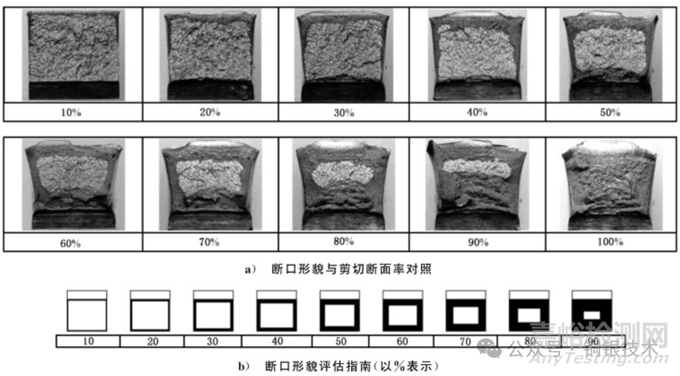

附錄C 剪切斷面率

C.1 概述

夏比沖擊試樣的斷口表面常用剪切斷面率來評定���。剪切斷面率越高�����,材料缺口處的韌性越好���。大多數(shù)夏比沖擊試樣的斷口形貌為剪切斷口區(qū)和平斷口區(qū)的混合狀態(tài)。剪切斷口區(qū)為純延性斷裂�����,平斷口區(qū)可以是延性�����、脆性或混合斷裂��。由于對斷口評定帶有很高的主觀性���,因此建議剪切斷面率不作為技術(shù)規(guī)范使用�����。由相關(guān)方協(xié)議確定是否需要測量剪切斷面率��。

注:纖維斷口通常與剪切斷口意義相同��,解理斷口或晶狀斷口通常與剪切斷口意義相反�����。

C.2 測定方法:

通常使用以下方法中的一種測定剪切斷面率:

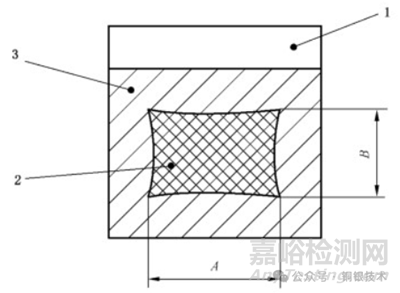

a)測量斷口解理斷裂部分(即“閃亮”部分)的長度和寬度��,如圖C.1���;

b)使用圖C.2所示的標(biāo)準(zhǔn)斷口形貌圖與試樣斷口的形貌進(jìn)行比較;

c)將斷口放大��,并與預(yù)先校準(zhǔn)的對比圖層進(jìn)行比較,或用求積儀測量解理斷面率然后計(jì)算剪切斷面率(用100%減去解理斷面率)���;

d)用合適的放大倍率將斷口拍成照片用求積儀測量解理斷面率然后計(jì)算剪切斷面率(用100%減去解理斷面率)�����;

e)用圖像分析技術(shù)測量剪切斷面率��。

說明:

1——缺口���;2——解理區(qū)域(脆性);3——剪切區(qū)域(韌性)��;A——用于評估解理區(qū)域的測量尺寸�����;B——用于評估解理區(qū)域的測量尺寸���。

注1:測量尺寸A和B精確到0.5mm���。

注2:采用表C.1測定剪切斷面率。

圖C.1 剪切斷面率的測定

圖C.2 斷口形貌

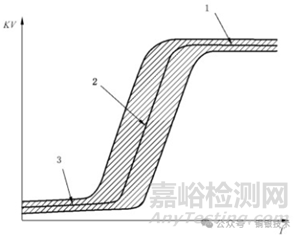

附錄D 吸收能量-溫度曲線和轉(zhuǎn)變溫度

D.1 吸收能量與溫度曲線

吸收能量-溫度曲線(KV-T曲線)表明了對于給定類型的試樣和給定材料��,吸收能量與試驗(yàn)溫度的函數(shù)關(guān)系,如圖D.1所示�����。通常曲線是通過擬合單獨(dú)的試驗(yàn)點(diǎn)得到的�����。曲線的形狀和試驗(yàn)結(jié)果的分布取決于材料��、試樣形狀和沖擊速度���。當(dāng)曲線包含韌脆轉(zhuǎn)變區(qū)時(shí),曲線分為上平臺(tái)區(qū)�����、轉(zhuǎn)變區(qū)和下平臺(tái)區(qū)�����。由相關(guān)方協(xié)議確定吸收能量-溫度曲線和轉(zhuǎn)變溫度的相關(guān)條件�����。

說明:

T——溫度;KV——吸收能量�����;1——上平臺(tái)區(qū)�����;2——轉(zhuǎn)變區(qū)���;3——下平臺(tái)區(qū)��。

注:剪切斷面率和測膨脹值的轉(zhuǎn)變曲線與此曲線類似���。

圖D.1 吸收能量-溫度曲線示意圖

D.2 轉(zhuǎn)變溫度

D.2.1 轉(zhuǎn)變溫度Tt表征吸收能量-溫度曲線的急劇上升的位置。因?yàn)榧眲∩仙齾^(qū)通常覆蓋較寬的溫度范圍,因此沒有廣泛適用的轉(zhuǎn)變溫度的定義��。與其他條件相比下列條件可用于測定轉(zhuǎn)變溫度:

a)Tt27���,相當(dāng)于吸收能量達(dá)到某一特定值時(shí)��,例如KV8=27J��;

b)Tt50%US���,相當(dāng)于吸收能量達(dá)到上平臺(tái)某一百分?jǐn)?shù)時(shí)��,例如50%��;

c)Tt50%SFA�����,相當(dāng)于剪切斷面率達(dá)到某一百分?jǐn)?shù)時(shí)�����,例如50%;

d)Tt0.9��,相當(dāng)于側(cè)膨脹值達(dá)到某一個(gè)量時(shí)���,例如0.9mm�����。

D.2.2 以確定轉(zhuǎn)變溫度的方法應(yīng)在相關(guān)產(chǎn)品標(biāo)準(zhǔn)��、技術(shù)條件中規(guī)定��,或通過相關(guān)方協(xié)議規(guī)定�����。

注:最常用的轉(zhuǎn)變曲線的擬合模型是雙曲正切擬合模型��。