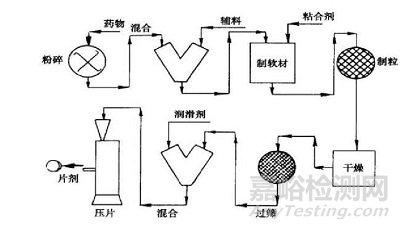

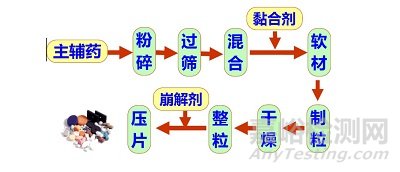

片劑是目前品種最多、產(chǎn)量最大���、使用最廣泛的劑型之一,片劑的制備分為直接壓片法和制粒壓片法��,后者根據(jù)生產(chǎn)工藝又分為濕法制粒工藝和干法制粒工藝��,而傳統(tǒng)的濕法制粒工藝仍然是藥品生產(chǎn)中的主流工藝��。濕法制粒(wet granulation)是在藥物粉末中加入液體粘合劑�����,靠粘合劑的架橋或粘結(jié)作用使粉末聚結(jié)在一起而制備顆粒的方法���。由于濕法制粒的產(chǎn)物具有外形美觀��、具有生產(chǎn)工藝成熟��,顆粒質(zhì)量好��,生產(chǎn)效率高�����、流動(dòng)性好�����、耐磨性較強(qiáng)�����、壓縮成形性好等優(yōu)點(diǎn)���,在醫(yī)藥工業(yè)中的應(yīng)用最為廣泛。而對(duì)于熱敏性��、濕敏性��、極易溶性等特殊物料可采用其它方法制粒�����。片劑的制造過程一般可分為原輔料處理���,稱量�����,制粒��,干燥��,混合��,壓片��,包衣等過程�����,行業(yè)流傳著這樣一句話:制粒是龍頭���,壓片是核心��,包裝是鳳尾���,可見其中制粒過程在整個(gè)片劑生產(chǎn)中起到舉足輕重的作用,但如何做好軟材��,獲得顆粒���,至今教科書上只有一段含義極深的“握之成團(tuán)��、觸之即散”��,未曾詳述���。針對(duì)壓片時(shí)易出現(xiàn)的諸如裂片��、粘沖��、重量差異大��、溶出度不合格等情況��,如果在制粒過程中控制好原輔料粉碎�����、濕顆粒制備、篩網(wǎng)的目數(shù)�����、干燥水分��,獲得更適宜的顆粒,可能對(duì)壓片有一定的幫助���,減少或避免壓片出現(xiàn)上述問題���。

Part1原輔料的預(yù)處理

原輔料在濕法混合制粒生產(chǎn)前,一般均需經(jīng)過粉碎過篩處理��。壓片過程中常出現(xiàn)的一些不合格現(xiàn)象��,如混合不均勻���、裂片���、粘沖或溶出度不合格等情況,都與原輔料在預(yù)處理時(shí)的粉碎細(xì)度不夠密切相關(guān)��。若原輔料為鱗片狀或針狀結(jié)晶��,出現(xiàn)上述偏差的可能性會(huì)更為明顯���。傳統(tǒng)工藝預(yù)處理粉碎過篩時(shí)的篩網(wǎng)一般選用80目或100目的篩網(wǎng)�����,但隨著設(shè)備及原料工藝的進(jìn)步��,傳統(tǒng)工藝上選擇粉碎過80目篩網(wǎng)的原料現(xiàn)在大部分都能過100目篩網(wǎng)��,而粉碎過100目篩網(wǎng)后的細(xì)粉出現(xiàn)上述現(xiàn)象幾率大為減少�����,因此原輔料的細(xì)度通過100目篩正逐步取代采用80目過篩的工藝��。同時(shí)��,應(yīng)該根據(jù)原輔料性質(zhì)���,有針對(duì)性地選用后續(xù)的處理方式�����,如粘合劑�����、有機(jī)溶媒、潤(rùn)濕劑:

(1)粉末細(xì)���、質(zhì)地疏松��,干燥及粘性較差���,在水中溶解度?����?�;選用粘性較強(qiáng)的粘合劑��,且粘合劑的用量要多些���。

(2)在水中溶解度大,原輔料本身粘性較強(qiáng)��;選用潤(rùn)濕劑或粘性較小的粘合劑�����,且粘合劑的用量相對(duì)要少些��。

(3)對(duì)濕敏感��,易水解;不能選用水作為粘合劑的溶劑���,選用無水乙醇或其它有機(jī)溶媒作粘合劑的溶劑�����。

(4)對(duì)熱敏感���,易分解;盡量不選用水作為粘合劑的溶劑��,選用一定溶度的乙醇作粘合劑的溶劑��,以減少顆粒干燥的時(shí)間和降低干燥溫度���。

(5)對(duì)濕��、熱穩(wěn)定�����;選用成本較低的水作為粘合劑的溶劑�����。

Part2輔料

在濕法制粒過程中主藥成分的物理化學(xué)性質(zhì)對(duì)各種輔料的選擇及制粒方法的選擇影響較大�����。在濕法制粒過程中���,首先要考慮藥物的溶解特性、藥物在水介質(zhì)或在干燥溫度下的穩(wěn)定性���,以選擇制粒方法���、潤(rùn)濕劑或粘合劑等;藥物粒子的大小與形狀影響制粒時(shí)混合均勻性�����;藥物的流動(dòng)性與可壓性決定該藥物是否采用濕法制粒��、選擇哪些輔料等���。

1三級(jí)標(biāo)題潤(rùn)濕劑(制粒用溶劑)

潤(rùn)濕劑(moistening agents):使物料潤(rùn)濕以產(chǎn)生足夠強(qiáng)度的粘性以利于制成顆粒的液體���。潤(rùn)濕劑本身無粘性或粘性不強(qiáng)�����,但可潤(rùn)濕物料并誘發(fā)物料本身的粘性�����,使之能聚結(jié)成軟材并制成顆粒���。如:蒸餾水、乙醇�����。

水:水是在制粒中最常用的溶劑�����。水具有無毒�����、便宜��、無需防火措施等優(yōu)點(diǎn),但干燥慢�����、干燥溫度高���、對(duì)于水敏感的藥物非常不利等。

有機(jī)溶劑:常用的有機(jī)溶劑有乙醇�����、異丙醇等��。優(yōu)點(diǎn)是干燥快��、有利于對(duì)水敏感藥物的制粒��,最大的缺點(diǎn)是干燥時(shí)產(chǎn)生有機(jī)蒸氣危害操作工人的健康�����、具有爆炸的危險(xiǎn)��。

水—乙醇混合液:在制粒處方中有水溶性成分較多時(shí)用水制?��?赡艹霈F(xiàn)發(fā)粘���、干燥后顆粒發(fā)硬等現(xiàn)象���,此時(shí)常用水—乙醇混合溶液制粒。其溶液的混合比例根據(jù)物料性質(zhì)與試驗(yàn)結(jié)果而定��。

2制粒粘合劑

粘合劑(adhesives):能使無粘性或粘性較小的物料聚集粘結(jié)成顆?��;驂嚎s成型的具粘性的固體粉末或粘稠液體���。如聚維酮(PVP)、羥丙甲纖維素(HPMC)�����、羧甲纖維素鈉(CMC-Na)��、糖漿等��。在制粒過程中粘合劑的加入方式有三種:

①先將粘合劑溶解于溶劑后加入物料中制粒���;

②先將可溶性粘合劑粉末直接加入物料中混合后加入溶劑���,使粘合劑被溶劑潤(rùn)濕或溶解而產(chǎn)生粘性�����。

③將干粘合劑加入物料中均勻混合后壓制而產(chǎn)生粘性���。

在一般情況下��,溶液狀態(tài)的粘合劑在制粒時(shí)能均勻分布�����、用量較少���,干燥后的顆粒強(qiáng)度較大��。目前最有效的干粘合劑是微晶纖維素��。制粒時(shí)加入的粘合劑的種類與用量對(duì)于顆粒大小的均勻性��、硬度���、崩解以及顆粒的壓縮成形性起著重要作用�����。粘合劑的粘性越大或粘合劑的濃度越高�����,顆粒大小不易均勻���、顆粒的硬度越大、崩解慢��、壓縮所需壓力越大�����;另一方面粘合劑量不足時(shí)���,顆粒松散���、易于崩解。

a.淀粉漿可以說是物美價(jià)廉的最常用的粘合劑�����,主要缺點(diǎn)是粘度過高,給均勻混合帶來一定困難���;

b.明膠的粘性較大��,是強(qiáng)粘合劑的較好選擇���,制粒時(shí)明膠溶液應(yīng)保持較高溫度,以防止膠凝�����,缺點(diǎn)是制粒物隨時(shí)間變硬��;

c.聚維酮的最大優(yōu)點(diǎn)是既可溶于水��,又可溶于乙醇��,因此可用于水溶性或水不溶性物料的制粒中��,并廣泛應(yīng)用于泡騰片及咀嚼片的制粒�����;

d.甲基纖維素應(yīng)用于水溶性及水不溶性物料的制粒�����,使顆粒的壓縮成形性好���、且不隨時(shí)間變硬�����;

e.羧甲基纖維素鈉也可應(yīng)用于水溶性與水不溶性物料的制粒�����,但片劑的崩解時(shí)間長(zhǎng)��,且隨時(shí)間變硬�����;

f.乙基纖維素只能溶解于乙醇中制粒���,制備的片劑的崩解時(shí)間短、不變硬��,但藥物的溶出速度較慢��;

g.聚乙二醇溶于水和乙醇中,制得的顆粒壓縮成形性好���,片劑不變硬��,適用于水溶性與水不溶性物料的制粒���。

3填充劑

填充劑亦稱稀釋劑。填充劑為顆粒的增量劑�����,稀釋劑的加入量與藥物的劑量等有關(guān)�����。其中結(jié)晶性乳糖最常用���,經(jīng)常與淀粉混合(1:1)使用。使用蔗糖制的顆粒較硬��,用乙醇和水的混合溶液制粒與用純水制粒相比可降低硬度�����。用甘露醇制粒比較軟,有利于壓片���,是咀嚼片設(shè)計(jì)中優(yōu)先考慮的輔料��。近年來開發(fā)的赤鮮糖具有溶解速度快�����、空氣中不易吸濕���、在口腔內(nèi)pH值不下降(有利于牙齒的保護(hù))等優(yōu)點(diǎn),可用于口腔速溶片�����,缺點(diǎn)是價(jià)格昂貴��。鈣鹽類輔料可與很多藥物配伍���。微晶纖維素具有粘合劑與崩解劑的作用���,但濕法制粒時(shí)能降低這些性質(zhì)。

4崩解劑

崩解劑的加入使顆粒或片劑在體內(nèi)迅速分裂成細(xì)顆粒��。崩解過程經(jīng)歷潤(rùn)濕���、虹吸��、破碎�����。淀粉是最廣泛應(yīng)用的崩解劑�����,在濕法制粒中淀粉常用于稀釋劑和粘合劑���。淀粉與微晶纖維素混合使用獲得出色的崩解效果。近年來開發(fā)應(yīng)用的高分子崩解劑一般比淀粉的用量少���、且明顯減少崩解時(shí)間�����,這些性質(zhì)有利于水不溶性藥物的片劑。

5染料:色���、香及其調(diào)節(jié)劑

口服制劑所用顏色必須是藥用級(jí)或食用級(jí)的染料�����。染料的最大用量一般不超過0.05%���;注意染料與藥物的反應(yīng)��;防止在干燥中顏色的遷移等��。如把顏色先吸附于硫酸鈣��、三磷酸鈣�����、淀粉等主要輔料中可有效地防止顏色的遷移���。香精的常用加入方法是將香精溶解于乙醇中,均勻噴灑在已經(jīng)干燥的顆粒中��。近年來開發(fā)的微囊化固體香精可直接混合于已干燥的顆粒中壓片���,得到較好的效果�����。

Part3稱量

因?yàn)槊糠N物料的重量增加或減少都會(huì)造成后續(xù)其他工藝條件的改變�����,從而造成顆粒質(zhì)量的不穩(wěn)定���,可能造成藥片裂片��、脆碎度超標(biāo)��,崩解遲緩或溶出度降低等一系列問題��,所以每次投料量不能夠隨意調(diào)整���,若遇特殊情況下應(yīng)根據(jù)工藝驗(yàn)證來確認(rèn)稱量重量。

Part4制備顆粒

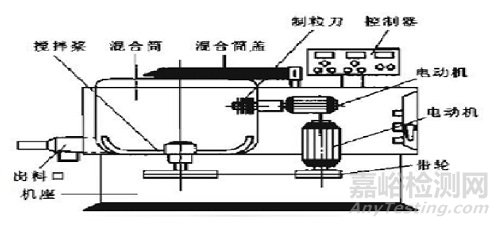

現(xiàn)在高速濕法混合制粒機(jī)是制粒生產(chǎn)中大多采用的設(shè)備�����,這種制粒機(jī)相對(duì)于傳統(tǒng)意義上混合機(jī)加整粒機(jī)���,但實(shí)際上很多廠家因?yàn)槠贩N處方問題或?qū)τ诟哔|(zhì)量的追求���,并未因此而淘汰整粒機(jī),而高速濕法混合制粒機(jī)只被當(dāng)作傳統(tǒng)的混合機(jī)在使用�����,而后通過整粒獲得更加均勻的顆粒���。影響濕顆粒質(zhì)量的工藝條件主要有粘合劑的溫度���、用量、加入方法�����、制粒機(jī)的攪拌切碎轉(zhuǎn)速��、攪拌切碎時(shí)間等眾多因素�����。

4.1 溫度粘合劑的溫度是放大生產(chǎn)中最難以控制的指標(biāo)參數(shù)��,想要精確掌握每一次加入粘合劑前都控制溫度的一致性幾乎不可能。因此大部分品種不會(huì)將溫度作為控制指標(biāo)���,但在實(shí)際生產(chǎn)中發(fā)現(xiàn)�����,淀粉漿溫度對(duì)某些特殊品種有較大影響�����,對(duì)這些品種而言���,溫度就需要明確要求,正常情況下溫度越低粘合性越大�����,藥片的脆碎度越低���;淀粉漿溫度越高黏合性越小��,藥片的溶出度越高��。因此���,在某些使用淀粉漿做粘合劑的工藝中��,應(yīng)對(duì)粘合劑的溫度有一定的控制�����。

4.2 用量:粘合劑的用量對(duì)濕顆粒的影響是最明顯的,因此其用量也作為重要的控制參數(shù)���,一般粘合劑用量越大�����,顆粒密度和硬度越高�����,但是粘合劑用量往往隨著原輔料批次之間的差異也會(huì)有輕微的變化�����,這需要根據(jù)不同品種在長(zhǎng)期的生產(chǎn)過程中不斷積累��。對(duì)于調(diào)整軟材松緊度�����,在合理的范圍內(nèi)��,通過增加粘合劑用量的方法優(yōu)于增加攪拌時(shí)間的方法��。

4.3 濃度:一般粘合劑濃度越大��,黏性越大�����,與其用量關(guān)系密不可分�����,大部分廠家在通過驗(yàn)證后獲得粘合劑濃度時(shí)不會(huì)選擇調(diào)整濃度���,而是通過調(diào)節(jié)粘合劑用量來控制軟材��,通常粘合劑濃度會(huì)作為固定值寫入工藝規(guī)程中�����,不會(huì)用其來調(diào)整濕顆粒質(zhì)量��,在此不多加贅述��。

4.4 加入方式:使用高速濕法混合制粒機(jī)制粒���,粘合劑的加入方式一般有兩種��,一種是停機(jī)狀態(tài)���,打開制粒機(jī)機(jī)蓋��,將粘合劑直接倒入���,這種方法粘合劑不易分散�����,制粒時(shí)易造成局部濃度偏高���,顆粒松緊不均,產(chǎn)生的后果是壓出的片子崩解或溶出差異較大�����;另一種是不停機(jī)狀態(tài),利用粘合劑加料斗��,打開加料閥���,在攪拌運(yùn)行過程中加入��,這種加料方法可避免局部不均勻的情況�����,能夠使顆粒更均勻���,但由于對(duì)粘合劑種類要求,設(shè)備設(shè)計(jì)或操作習(xí)慣等原因�����,限制了第二種加漿方式在生產(chǎn)中的使用���。

4.5 攪拌轉(zhuǎn)速與切碎轉(zhuǎn)速的選擇:制粒時(shí)軟材的成型性與高速混合制粒機(jī)的攪拌與切碎轉(zhuǎn)速的選擇直接相關(guān)��,其對(duì)顆粒質(zhì)量影響較大��,更是直接影響壓出的片子的質(zhì)量���。目前��,高速濕法混合制粒機(jī)的攪拌電機(jī)有雙速和變頻調(diào)速兩種�����,其中雙速分為低速和高速���,變頻調(diào)速是使用手動(dòng)調(diào)速,但手動(dòng)調(diào)速一定程度上會(huì)影響顆粒質(zhì)量�����,所以變頻調(diào)速的高速混合制粒機(jī)一般是設(shè)定攪拌轉(zhuǎn)速和運(yùn)行時(shí)間���,啟動(dòng)自動(dòng)運(yùn)行程序,以降低人為差異�����。對(duì)于品種個(gè)體來說�����,實(shí)際上變頻仍被作為雙速使用,但對(duì)某些特殊品種而言���,運(yùn)行相同時(shí)間�����,可以通過調(diào)高轉(zhuǎn)速來獲得適中的軟材���,從而避免長(zhǎng)時(shí)間攪拌造成軟材過緊。

4.6 攪拌切碎時(shí)間的選擇:影響軟材質(zhì)量至關(guān)重要的一項(xiàng)工藝參數(shù)就是攪拌切碎的時(shí)間���,其參數(shù)的設(shè)定直接決定制粒工藝的成敗�����,攪拌轉(zhuǎn)速和切碎轉(zhuǎn)速雖然可以變頻調(diào)速��,但是大部分工藝選擇定值以減少差異���,為了獲得更為合適的軟材,選擇通過調(diào)整時(shí)間來獲得適宜的軟材��。通常情況下,攪拌切碎時(shí)間短�����,會(huì)造成顆粒的密度���、硬度���、均勻度降低,壓片時(shí)會(huì)出現(xiàn)裂片��、均勻度不合格等情況�����;攪拌切碎時(shí)間過長(zhǎng)��,則造成顆粒的密度��、硬度加大��,壓片時(shí)可能出現(xiàn)軟材失敗��,片劑崩解時(shí)間延長(zhǎng)�����、溶出度不合格等問題��。

制粒中粘合劑的選擇�����、使用�����、操作方式等非常重要���,可根據(jù)物料和粘合劑的性質(zhì)決定�����,多數(shù)根據(jù)實(shí)踐選擇適宜粘合劑及其濃度��、用量等以保證顆粒及片劑的質(zhì)量��。

如下分享九種常見的粘合劑:

①蒸餾水:水本身無粘性��,當(dāng)物料中含有遇水能產(chǎn)生粘性的成分時(shí)��,用蒸餾水潤(rùn)濕即可誘發(fā)其粘性而制成適宜的顆粒�����。但用水作潤(rùn)濕劑時(shí)�����,由于物料往往對(duì)水的吸收較快���,較易發(fā)生濕潤(rùn)不均勻的現(xiàn)象���,且干燥溫度較高,故不耐熱���、遇水易變質(zhì)或易溶于水的藥物不宜采用��。最好采用低濃度的淀粉或乙醇代替�����,以克服上述不足。

②乙醇:凡藥物本身有粘性�����,但遇水能引起變質(zhì)或潤(rùn)濕后粘性過強(qiáng)以致制粒困難,濕度不均���、造成干燥困難或制成的顆粒干后變硬��,以及其壓制的片劑不易崩解等��,可選用適宜濃度的乙醇作潤(rùn)濕劑���。乙醇濃度視藥物的性質(zhì)和環(huán)境溫度而定,一般為30%-70%或更濃���。且隨著乙醇濃度的增大��,濕潤(rùn)后所產(chǎn)生的粘性降低���,從一定程度上說,乙醇是一種分散劑���,降低顆粒之間的粘性�����,使粘性過強(qiáng)的物料容易成粒�����。中藥浸膏片常用乙醇做濕潤(rùn)劑���,但應(yīng)注意迅速操作�����,以免乙醇揮發(fā)而產(chǎn)生強(qiáng)粘性的團(tuán)塊��。

③聚維酮(PVP):白色或乳白色粉末�����,無毒���,熔點(diǎn)較高,對(duì)熱穩(wěn)定(150℃變色)���,化學(xué)性質(zhì)穩(wěn)定���,能溶于水和乙醇成為粘稠膠狀液體��,為良好的粘合劑。PVP有不同規(guī)格型號(hào)���,常用PVPK30作粘合劑�����。PVP水溶液��、醇溶液或固體粉末都可應(yīng)用���。PVP干粉還可用作直接壓片的干燥粘合劑。PVP3%-15%(常用3~5%)的乙醇溶液常用于對(duì)水敏感的藥物制粒��,制成的顆?�?蓧盒院?����?�?捎糜谀切┛蓧盒院懿畹乃幬?����,但應(yīng)注意:這些粘合劑粘性很大,制成的片劑較硬��,稍稍過量就會(huì)造成片劑的崩解超限�����。PVP也是咀嚼片的優(yōu)良粘合劑�����。PVPK30在阿奇霉素顆粒劑中用作制粒的粘合劑���,其濃度為5%��。

④羥丙甲纖維素(hydroxypropylmethyl cellulose,HPMC)為白色粉末��,無臭無味���,對(duì)光、熱�����、濕均有相當(dāng)?shù)姆€(wěn)定性,是一種最為常用的薄膜衣材料��,能溶于水及部分極性有機(jī)溶劑�����,在冷水中能溶脹形成粘性溶液�����。不溶于乙醇���、乙醚和氯仿,但溶于10%~80%的乙醇溶液或甲醇與二氯甲烷的混合液��。制備HPMC水溶液時(shí)�����,最好先將HPMC加入到總體積1/5~1/3的熱水(80 ℃ ~90 ℃)中��,充分分散與水化���,然后在冷卻條件下��,不斷攪拌��,加冷水至總體積�����。HPMC作為粘合劑��,常用濃度為2%-5%���。特點(diǎn)是崩解迅速���、溶出速率快。

⑤糖漿:蔗糖的水溶液���,其粘性較強(qiáng)�����,適用于質(zhì)地疏松��、彈性較強(qiáng)的植物性藥物及質(zhì)地疏松和易失結(jié)晶水的化學(xué)藥物�����,常用其50%-70%(g/g)的水溶液��。當(dāng)蔗糖濃度高達(dá)70% (g/g)時(shí)���,在室溫時(shí)已是過飽和溶液��,只能在熱時(shí)使用���,否則易析出結(jié)晶��。強(qiáng)酸或強(qiáng)堿性藥物能引起蔗糖的轉(zhuǎn)化而產(chǎn)生引濕性��,不利于壓片���,故制顆粒時(shí)不宜采用��。糖粉為干燥粘合劑���。有一定的吸濕性,其吸濕性與純度有關(guān)���,純度差的吸濕性更強(qiáng)�����。有時(shí)與淀粉漿合用以增強(qiáng)粘合力���,有時(shí)也用蔗糖粉末與原料混合后再加水潤(rùn)濕制粒���。

⑥羧甲纖維素鈉(carboxymethycellulose sodium CMC-Na) 是纖維素的羧甲基醚化物,不溶于乙醇��、氯仿等有機(jī)溶媒��;溶于水時(shí)���,最初粒子表面膨化��,然后水分慢慢地浸透到內(nèi)部而成為透明的溶液���,但需要的時(shí)間較長(zhǎng),最好在初步膨化和溶脹后加熱至60 ℃ ~70 ℃��,可大大加快其溶解過程�����。常用濃度為1%-2%。在藥劑中應(yīng)用最多的是取代度等于0.7的產(chǎn)品��,可溶于60%的乙醇液��。

⑦淀粉漿:俗稱淀粉糊���,適合做為對(duì)濕熱穩(wěn)定的藥物的粘合劑�����,一般濃度為5%-30%��,10%為最常用���。制法有兩種:沖漿法�����、煮漿法��。沖漿法:將淀粉先加少量(1-1.5倍)冷水��,攪拌,再?zèng)_入全量的沸水�����,不斷攪拌至成半透明糊狀���。此法操作方便���,適于大量生產(chǎn)。煮漿法:向淀粉中徐徐加入全量冷水?dāng)噭蚝蠹訜岵⒉粩鄶嚢柚梁隣罴吹?����。此法不宜用直火加熱��,以免底部焦化混入黑點(diǎn)影響外觀���。此法在生產(chǎn)中已少用�����。淀粉漿能均勻地潤(rùn)濕物料�����,不易出現(xiàn)局部過濕的現(xiàn)象�����,且有良好的粘合作用�����,是應(yīng)用較廣泛的粘合劑��。玉米淀粉完全“糊化”(糊化是指淀粉受熱后形成均勻糊狀物的現(xiàn)象)的溫度是77 ℃��。

⑧膠漿:常用10%-20%的明膠溶液和10%-25%的阿拉伯膠溶液等�����。適用于容易松散及不能用淀粉漿制粒的藥物���。

⑨其他纖維素衍生物

甲基纖維素(MC):可溶于水���,成為粘稠性較強(qiáng)的膠漿���。但應(yīng)注意:當(dāng)蔗糖或電解質(zhì)達(dá)一定濃度時(shí)本品會(huì)析出沉淀���。

乙基纖維素(EC):溶于乙醇中��,主要用作緩釋制劑的粘合劑��,常用的濃度為2%-10%��?����?捎闷湟掖既芤鹤鳛閷?duì)水敏感的藥物的粘合劑�����,但應(yīng)注意本品的粘性較強(qiáng)且在胃腸液中不溶解���,會(huì)對(duì)片劑的崩解及藥物的釋放產(chǎn)生阻滯作用。目前���,常用于緩���、控釋制劑中(骨架型或膜控釋型)。

羧丙基纖維素( hydroxypropyl cellulose HPC)是纖維素的羥丙基醚化物��,含羥丙基53.4%~77.5%(含7%~19%的為低取代羥丙基纖維素L-HPC,常作崩解劑)���。白色粉末�����,易溶于冷水�����,加熱至50 ℃發(fā)生膠化或溶脹現(xiàn)象��;可溶于甲醇�����、乙醇���、異丙醇和丙二醇中?��?勺鳚穹ㄖ屏5恼澈蟿?�,也可作為粉末直接壓片的粘合劑��。

Part5整粒設(shè)備及整粒技巧

目前濕法制粒選擇的整粒設(shè)備分為多功能整粒機(jī)和搖擺式整粒機(jī)�����,多功能整粒機(jī)優(yōu)點(diǎn)是效率高��,操作使用方便���,缺點(diǎn)是由于人工加料對(duì)加料量及加料速度的差異,顆粒的均勻性稍微差一些�����;搖擺式整粒機(jī)的優(yōu)點(diǎn)是整出的顆粒相對(duì)均勻�����,對(duì)于人工加料量及加料速度的差異性相對(duì)小一些���,缺點(diǎn)是效率較低及使用一次性篩網(wǎng)拆裝均較為不便�����。顆粒大小不勻��,易導(dǎo)致差異超限��,可控制整粒篩網(wǎng)目數(shù)及轉(zhuǎn)速得以改善���,通常情況下���,若濕顆粒較緊,可以考慮提高轉(zhuǎn)速���、選擇較大篩網(wǎng)��、減少每次加料量�����,若顆粒較松��,可以考慮降低轉(zhuǎn)速���、選擇較小篩網(wǎng)、增加每次加料量等���。此外��,在篩網(wǎng)的選擇上��,往往有不銹鋼篩網(wǎng)和尼龍材質(zhì)的篩網(wǎng)可供選擇���,根據(jù)生產(chǎn)經(jīng)驗(yàn)及軟材性質(zhì),黏性軟材選擇不銹鋼篩網(wǎng)較宜��,而干性軟材則選擇尼龍篩網(wǎng)更為適宜�����,搖擺式顆粒機(jī)還可以考慮篩網(wǎng)安裝的松緊來調(diào)節(jié)以獲得適宜的顆粒���。

Part6干燥

干燥效果的直觀體現(xiàn)是顆粒水分�����,顆粒水分作為顆粒質(zhì)量的一項(xiàng)重要的評(píng)價(jià)因素��,該參數(shù)的合理控制與否直接影響壓片時(shí)片劑的外觀��、脆碎度等質(zhì)量指標(biāo)��。一般情況下���,壓片時(shí)出現(xiàn)裂片情況可以考慮是否顆粒水分偏低造成的��,而壓片時(shí)若發(fā)生粘沖則需考慮是否因?yàn)轭w粒水分偏高造成�����。顆粒水分的控制指標(biāo)一般通過工藝驗(yàn)證初步確定���,但水分往往難以重現(xiàn),需要收集數(shù)據(jù)后制定水分控制范圍��。傳統(tǒng)的干燥方式大多采用沸騰干燥�����,其影響因素包括蒸汽壓力���、干燥溫度���、干燥時(shí)間、干燥顆粒的重量等工藝參數(shù)���,顆粒水分的控制多采用快速水分測(cè)定儀���,一位熟練的操作人員可以經(jīng)過長(zhǎng)期生產(chǎn)實(shí)踐���,將每一次干燥的物料水分控制在理想的范圍內(nèi),這樣能夠有效地提高生產(chǎn)效率���,其能夠較好的控制水分除了長(zhǎng)期的經(jīng)驗(yàn)以外,最核心的數(shù)據(jù)來源與干燥時(shí)間和干燥的物料溫度�����。

Part7干燥顆粒的整粒

與濕顆粒整粒相同的是影響干顆粒質(zhì)量的工藝參數(shù)一般是整粒篩網(wǎng)目數(shù)和轉(zhuǎn)速�����,為保證壓片時(shí)生產(chǎn)的順利進(jìn)行��,獲得最適宜的顆粒粒度分布這是最后一次調(diào)整的機(jī)會(huì)��,通過選用不同的篩網(wǎng)目數(shù)和轉(zhuǎn)速��,會(huì)對(duì)干燥后的顆粒產(chǎn)生明顯的影響��。一般情況下,顆粒較緊時(shí)�����,選擇篩網(wǎng)較小���,顆粒較松時(shí)���,選擇篩網(wǎng)較大。但是通常情況下��,這不會(huì)作為一個(gè)成熟工藝的選擇���,想獲得較好的顆粒仍是通過制備軟材的工序上多研究改善��。

Part8混合

影響顆粒質(zhì)量的混合工藝參數(shù)一般是混合物料量��、混合機(jī)轉(zhuǎn)速和混合時(shí)間��,混合物料量通過工藝驗(yàn)證確認(rèn)后為定值�����,混合機(jī)的轉(zhuǎn)速可能因?yàn)樵O(shè)備的磨損造成混合機(jī)轉(zhuǎn)速的漂移��,而影響混合均勻程度�����,需要生產(chǎn)前的設(shè)備點(diǎn)檢及設(shè)備的周期性確認(rèn)��,為最大程度的保證顆粒的混合均勻程度���,獲得質(zhì)量均一的產(chǎn)品���,需要通過工藝驗(yàn)證獲得混合時(shí)間���。充分的混合時(shí)間是保證潤(rùn)滑劑在干顆粒中的分散程度的有效保障�����,否則潤(rùn)滑劑會(huì)在干顆?����;旌线^程中形成靜電吸附團(tuán)���,從而影響顆粒質(zhì)量�����。