石墨材料具有高強(qiáng)度、耐高溫�、導(dǎo)電導(dǎo)熱性能優(yōu)異、自潤(rùn)滑性好,以及熱膨脹系數(shù)低等特性����。其獨(dú)特的層狀六方晶體結(jié)構(gòu)由平行層疊的平面六角網(wǎng)面構(gòu)成����,層間通過較弱的范德華力結(jié)合。在晶體結(jié)構(gòu)中����,同一平面內(nèi)的碳原子以緊密的共價(jià)鍵聯(lián)結(jié)�,表現(xiàn)出較高的結(jié)構(gòu)穩(wěn)定性;而如果層間距較大且范德華力較弱����,在剪切力的作用下容易發(fā)生層間滑移����,這一結(jié)構(gòu)特征賦予了石墨優(yōu)異的自潤(rùn)滑性能。

在航空航天��、核電�、石油化工、冶金、電力等行業(yè)的大型特種機(jī)械設(shè)備中��,普遍存在高溫����、高壓和貧油等惡劣工況條件。在此類環(huán)境下��,金屬-金屬摩擦副極易發(fā)生干摩擦現(xiàn)象�,引起疲勞磨損、黏著磨損和磨粒磨損等����,不僅顯著縮短了設(shè)備的服役壽命,更可能危及設(shè)備的安全運(yùn)行和人員安全����。為解決這一問題,工程實(shí)踐中通常采用金屬-固體潤(rùn)滑材料摩擦副來替代傳統(tǒng)的金屬-金屬摩擦副�。石墨作為典型的固體潤(rùn)滑材料,在與金屬對(duì)磨時(shí)能在接觸表面形成轉(zhuǎn)移膜��,表現(xiàn)出較低的摩擦因數(shù)和可控的磨損率��。為系統(tǒng)研究石墨與金屬的摩擦磨損性能��,端面摩擦磨損試驗(yàn)是最常用的評(píng)價(jià)方法。

研究人員采用面-面接觸和點(diǎn)-面接觸兩種摩擦副結(jié)構(gòu)形式�,對(duì)不同材料摩擦副在多種載荷、速度及潤(rùn)滑介質(zhì)條件下開展系統(tǒng)性試驗(yàn)����。該試驗(yàn)方法能夠?yàn)椴牧夏Σ翆W(xué)性能研究提供可靠的試驗(yàn)數(shù)據(jù)支撐,同時(shí)為苛刻工況條件下匹配摩擦副材料的工程化應(yīng)用研發(fā)提供技術(shù)支持����。

1 端面摩擦磨損試驗(yàn)原理

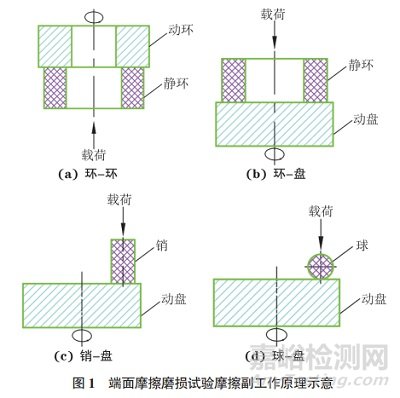

端面摩擦磨損試驗(yàn)主要采用面-面接觸和點(diǎn)-面接觸兩種摩擦副結(jié)構(gòu)形式�。其中,面-面摩擦副包括環(huán)-環(huán)��、銷-盤和環(huán)-盤三種典型結(jié)構(gòu)(見圖1)�,其接觸特性與機(jī)械端面密封等工程化產(chǎn)品的實(shí)際工況高度吻合�,試驗(yàn)結(jié)果具有重要的工程應(yīng)用價(jià)值。點(diǎn)-面摩擦副通常采用球-盤結(jié)構(gòu)�,由于初始接觸面積較小,在試驗(yàn)過程中����,接觸區(qū)域會(huì)逐漸演變?yōu)槲⑿〉幕∶妫瑢?dǎo)致摩擦磨損數(shù)據(jù)波動(dòng)較大��,故其僅適用于低載荷工況條件下的性能評(píng)估。目前��,該領(lǐng)域主要參照ASTM D3702-94(2014)《使用止推墊圈試驗(yàn)機(jī)測(cè)定自潤(rùn)滑摩擦接觸材料磨損率和摩擦因數(shù)的標(biāo)準(zhǔn)試驗(yàn)方法》開展標(biāo)準(zhǔn)化測(cè)試����。

端面摩擦磨損試驗(yàn)采用面-面和點(diǎn)-面兩種摩擦副結(jié)構(gòu),重點(diǎn)研究石墨材料在不同潤(rùn)滑環(huán)境(干摩擦��、水潤(rùn)滑及油潤(rùn)滑)下的摩擦學(xué)行為����。石墨的摩擦學(xué)特性直接影響大型設(shè)備的密封性能和使用壽命。研究人員對(duì)比分析了干摩擦條件下載荷��、轉(zhuǎn)速及表面處理工藝對(duì)摩擦因數(shù)和轉(zhuǎn)移膜穩(wěn)定性的影響規(guī)律�;同時(shí)分析了水潤(rùn)滑和油潤(rùn)滑系統(tǒng)中潤(rùn)滑介質(zhì)對(duì)摩擦界面磨損行為的抑制機(jī)制。

2 石墨端面的摩擦磨損

2.1 干摩擦

干摩擦是無潤(rùn)滑條件下材料接觸界面的典型摩擦形式����,其摩擦學(xué)特性直接影響機(jī)械密封和軸承等關(guān)鍵部件的服役性能與使用壽命。對(duì)石墨基材料與金屬/陶瓷配副的干摩擦行為進(jìn)行研究時(shí)��,通常采用環(huán)-環(huán)�、銷-盤及環(huán)-盤等標(biāo)準(zhǔn)試驗(yàn)結(jié)構(gòu),系統(tǒng)考察工況參數(shù)(包括載荷��、轉(zhuǎn)速和溫度等)與轉(zhuǎn)移膜形成機(jī)制的協(xié)同作用對(duì)摩擦因數(shù)和磨損率的影響規(guī)律。

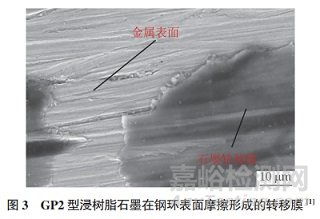

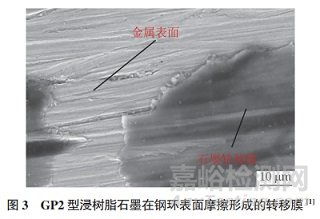

李彬彬等采用盤銷式摩擦磨損試驗(yàn)機(jī)��,以鋼環(huán)與石墨環(huán)(GP1和GP2型)組成摩擦副��,在干摩擦條件下開展了環(huán)-環(huán)端面摩擦磨損試驗(yàn)�。結(jié)果表明:GP1型高純石墨在載荷為500,1000N和轉(zhuǎn)速為50�,100r/min條件下均表現(xiàn)出穩(wěn)定的摩擦學(xué)性能,摩擦因數(shù)始終低于0.2且比磨損率較低����;而GP2型浸樹脂石墨低轉(zhuǎn)速時(shí)的摩擦因數(shù)和比磨損率較低,但高轉(zhuǎn)速時(shí)的摩擦因數(shù)波動(dòng)明顯����,并因交變應(yīng)力作用產(chǎn)生磨粒磨損及掉塊破碎現(xiàn)象��。轉(zhuǎn)移膜分析顯示�,GP1型 石墨在鋼環(huán)表面形成的轉(zhuǎn)移膜均勻穩(wěn)定(見圖2),GP2型石墨則受工況影響顯著�,高載荷、高轉(zhuǎn)速時(shí)的轉(zhuǎn)移膜不穩(wěn)定(見圖3)����。兩種石墨環(huán)與鋼環(huán)的磨損機(jī)制均以磨粒磨損為主��。

胡文穎等采用摩擦磨損試驗(yàn)儀��,以浸漬磷酸鹽石墨(M234Ao)盤與9Cr18Mo不銹鋼球/銷組成摩擦副��,開展了球-盤(點(diǎn)-面)和銷-盤(面-面)兩種接觸形式的摩擦磨損對(duì)比試驗(yàn)����。在干摩擦條件下�,分別考察了35,70N兩種載荷和500��,1500r/min兩種轉(zhuǎn)速工況�。結(jié)果表明:點(diǎn)-面接觸時(shí),摩擦因數(shù)呈現(xiàn)快速上升后趨于穩(wěn)定的變化特征��,穩(wěn)定階段摩擦因數(shù)為0.21����,磨損率達(dá)4.88μm/m;面-面接觸在轉(zhuǎn)速為500r/min�、載荷為35N時(shí),摩擦因數(shù)保持平穩(wěn)��,值為0.16��,磨損率為1.7μm/m,而在轉(zhuǎn)速為1500r/min�、載荷為70N的工況下,摩擦因數(shù)表現(xiàn)為先快速上升后小幅波動(dòng)����,最終摩擦因數(shù)穩(wěn)定在0.17,磨損率降至0.42μm/m����。對(duì)比分析發(fā)現(xiàn),面-面接觸的摩擦因數(shù)和磨損率均顯著低于點(diǎn)-面接觸形式�。對(duì)材料的微觀形貌進(jìn)行觀察,發(fā)現(xiàn)磨損機(jī)制主要表現(xiàn)為磨粒磨損和黏著磨損的復(fù)合形式�,并伴隨明顯的犁溝、微裂紋及擦傷等特征����。

胡亞非等采用立式萬能摩擦磨損試驗(yàn)機(jī)��,以浸漬樹脂石墨(KC573和T153K型)分別與淬火45號(hào)鋼及硬質(zhì)合金WC組成摩擦副��,開展了銷-盤端面摩擦磨損試驗(yàn)����。在轉(zhuǎn)速為500r/min�、載荷分別為11.05MPa和33.15MPa干摩擦條件下��,摩擦因數(shù)均呈現(xiàn)先下降后穩(wěn)定的變化趨勢(shì)��,其中石墨與45號(hào)鋼配副在11.05MPa載荷下的穩(wěn)態(tài)摩擦因數(shù)為0.13�,而石墨與WC配副在33.15MPa載荷下的穩(wěn)態(tài)摩擦因數(shù)降至0.11;經(jīng)100h摩擦試驗(yàn)后����,KC573和T153K石墨的最大磨損量分別為11μm和3μm,表明石墨與硬質(zhì)合金WC組成的摩擦副具有更優(yōu)異的綜合摩擦磨損性能��。

王天瑞等采用環(huán)-盤式摩擦磨損試驗(yàn)機(jī)�,以石墨動(dòng)環(huán)與碳化硅(SiC)靜盤組成摩擦副,在200N恒定載荷����、100~300r/min變速條件下開展干摩擦試驗(yàn)。結(jié)果表明:摩擦因數(shù)隨轉(zhuǎn)速的提升呈下降趨勢(shì)��,最小值可達(dá)0.06����;磨損量則隨轉(zhuǎn)速的增大而增大,最大值為3.1mg;同時(shí)��,摩擦溫升與轉(zhuǎn)速呈正相關(guān)關(guān)系��,最高溫升達(dá)12.3℃����。微觀分析顯示,石墨在SiC表面形成的轉(zhuǎn)移膜是改善摩擦性能的關(guān)鍵因素�,該轉(zhuǎn)移膜有效減小了摩擦副的摩擦因數(shù)和磨損量。

ZHAO等對(duì)浸漬石墨材料在高溫高負(fù)荷工況下的摩擦學(xué)性能進(jìn)行了系統(tǒng)研究��。結(jié)果表明:金屬浸漬石墨復(fù)合材料在350°C高溫環(huán)境下表現(xiàn)出優(yōu)異的摩擦性能��,其摩擦因數(shù)較非浸漬石墨減小約20%����,且承載能力顯著提升至350MPa以上;樹脂浸漬石墨的摩擦學(xué)性能雖優(yōu)于非浸漬石墨��,但極端工況下兩者的摩擦因數(shù)均呈現(xiàn)不穩(wěn)定的趨勢(shì)��。通過對(duì)比分析發(fā)現(xiàn)����,金屬浸漬和樹脂浸漬工藝可分別使石墨材料的磨損深度減少60%和80%,這主要?dú)w因于浸漬處理不僅提高了石墨基體的硬度�,更有效促進(jìn)了摩擦界面石墨轉(zhuǎn)移膜的形成與穩(wěn)定。

張?zhí)礻坏炔捎梦C(jī)控制高溫端面摩擦磨損試驗(yàn)機(jī)����,以浸漬樹脂石墨MAT4000分別與SiC及其類金剛石(DLC)涂層動(dòng)環(huán)(表面粗糙度為0.005μm)組成摩擦副,在干摩擦條件下開展了環(huán)-環(huán)端面摩擦試驗(yàn)�。試驗(yàn)考察了載荷為0.2~0.5MPa和轉(zhuǎn)速為80~140 r/min時(shí)的摩擦性能。結(jié)果表明:對(duì)于石墨-DLC涂層摩擦副�,摩擦因數(shù)隨轉(zhuǎn)速的增大略有增大,最低穩(wěn)態(tài)摩擦因數(shù)為0.12�,對(duì)應(yīng)磨損率為1mm3/h;隨著載荷的增大�,摩擦因數(shù)同樣呈現(xiàn)輕微上升的趨勢(shì),最低穩(wěn)態(tài)摩擦因數(shù)為0.11��,對(duì)應(yīng)磨損率為1.4mm3/h��;與無涂層SiC相比�,DLC涂層使摩擦因數(shù)減小了43.9%,磨損率降低67.53%����;微觀形貌分析顯示,與DLC涂層配副的石墨表面更光滑�,表現(xiàn)出更優(yōu)異的減摩和耐磨性能。

李慶展等采用多功能摩擦測(cè)試系統(tǒng),以石墨M120D和M120K分別與18Cr2Ni4WA合金鋼及其Al2O3����、Cr2O3陶瓷噴涂靜環(huán)組成摩擦副,在載荷為40~200N��、轉(zhuǎn)速為400~2000r/min時(shí)開展干摩擦條件下的環(huán)-環(huán)端面摩擦試驗(yàn)�。結(jié)果表明:Al2O3陶瓷噴涂使M120K石墨的摩擦因數(shù)降至未處理18Cr2Ni4WA鋼的24.91%~46.46%,M120D石墨的摩擦因數(shù)降至39.39%~70.39%��;在Al2O3噴涂表面�,M120K的摩擦因數(shù)為M120D的54.88%~61.66%,在Cr2O3噴涂表面����,其摩擦因數(shù)為M120D的48.05%~ 55.96%;18Cr2Ni4WA合金鋼經(jīng)陶瓷噴涂后表面硬度顯著提高����,有效改善了摩擦副的抗磨損性能,表現(xiàn)為磨損程度減輕和摩擦性能提升��。

李振濤等采用多功能摩擦磨損試驗(yàn)機(jī)����,以石墨M181D和M180K分別與9Cr18不銹鋼動(dòng)環(huán)組成環(huán)-環(huán)摩擦副��,在恒定載荷為150N、轉(zhuǎn)速為500~2500r/min條件下開展了干摩擦試驗(yàn)�。結(jié)果表明:隨著轉(zhuǎn)速的升高,兩種石墨材料的摩擦因數(shù)均呈下降趨勢(shì)�,其中M181D石墨表現(xiàn)出更優(yōu)異的減摩性能,其摩擦因數(shù)為0.168~0.116�,顯著低于M180K石墨的0.197~0.136;M181D 石墨磨損表面更為光滑平整�,這與其較小的摩擦因數(shù)相吻合。

劉益江采用球盤摩擦磨損試驗(yàn)機(jī)�,以石墨盤(M106、M106D����、M106K)與鋼球組成摩擦副,在載荷為20~140N����、往復(fù)行程為2mm及滑動(dòng)頻率為10Hz條件下開展了干摩擦試驗(yàn)。結(jié)果表明:金屬浸漬石墨M106D和樹脂浸漬石墨M106K的平均摩擦因數(shù)分別為0.165和0.183����,表現(xiàn)出穩(wěn)定的摩擦特性,而隨著試驗(yàn)時(shí)間的延長(zhǎng)�,非浸漬石墨M106的摩擦因數(shù)從0.187增大至0.225��;在載荷小于60N 時(shí)��,摩擦因數(shù)隨載荷的增大而減小��,最小值為0.16����,且浸漬石墨的磨損量顯著低于非浸漬石墨�;當(dāng)載荷超過100N時(shí),M106和M106K石墨出現(xiàn)破碎現(xiàn)象����,而M106D石墨的摩擦因數(shù)仍能保持穩(wěn)定,其在100N和140N載荷下的穩(wěn)態(tài)摩擦因數(shù)分別為0.17和0.26�。

鄭嬈等采用多功能摩擦磨損試驗(yàn)機(jī),以石墨環(huán)(M106D����、M106K)與38CrMoAlA合金鋼及其Cr2O3、Al2O3 噴涂環(huán)組成摩擦副�,在載荷為40~200N 和速率為1.93~9.63m/s條件下開展了干摩擦試驗(yàn)。結(jié)果表明:在160N恒定載荷下��,摩擦因數(shù)隨速率的增加呈減小趨勢(shì)����,其中Cr2O3和Al2O3噴涂表面的摩擦性能顯著優(yōu)于未處理表面(未噴涂38CrMoAlA與M106D�、M106K的最小摩擦因數(shù)分別為0.13和0.16����,而噴涂后最小值為0.09����;表面噴涂處理使石墨的磨損量顯著降低,特別是M106D石墨與Al2O3噴涂38CrMoAlA配副時(shí)的磨損量最低僅為0.01mm�;Cr2O3和Al2O3陶瓷噴涂可同步改善摩擦副的減摩和耐磨性能,有效降低石墨材料的摩擦因數(shù)和磨損量�。

倪成良等采用摩擦磨損試驗(yàn)機(jī)系統(tǒng)研究了3種石墨材料與不同表面粗糙度(0.03,0.10�,0.20μm)不銹鋼動(dòng)盤組成的銷-盤摩擦副在干摩擦條件下的摩擦特性。端面比壓為0.88~2.65MPa�、轉(zhuǎn)速為250~750r/min。結(jié)果表明:當(dāng)端面比壓為2.65MPa����、轉(zhuǎn)速為750r/min、不銹鋼盤表面粗糙度為0.2μm時(shí)����,1號(hào)石墨表現(xiàn)出最優(yōu)異的摩擦性能��,其摩擦因數(shù)最小����,值為0.16����,磨損率最小����;而2號(hào)石墨在端面比壓為2.65MPa、轉(zhuǎn)速為500r/min�、表面粗糙度為0.03μm條件下的摩擦因數(shù)最大,值為0.27�,在端面比壓為1.77MPa、轉(zhuǎn)速為250r/min����、表面粗糙度為0.2μm時(shí)的磨損率達(dá)到峰值3.38×10−5mm/(N·m)。

王曉虎采用高溫摩擦磨損試驗(yàn)機(jī)��,以錐形石墨銷與9Cr18不銹鋼盤組成摩擦副����,在恒定載荷為20N�、轉(zhuǎn)速為2600r/min及溫度為50~200℃條件下開展了干摩擦試驗(yàn)�。結(jié)果表明:摩擦因數(shù)隨溫度的變化呈現(xiàn)先增大后減小,并最終趨于穩(wěn)定的變化趨勢(shì)��,在溫度為50����,100,150����,200℃時(shí)的平均摩擦因數(shù)分別為0.17�,0.15,0.12�,0.13,其中150℃時(shí)達(dá)到最小值��;磨損量隨溫度的升高而增大��,50℃時(shí)磨損量最小��,值為0.2g��;石墨9Cr18不銹鋼摩擦副在溫度為150~200 ℃表現(xiàn)出最優(yōu)的綜合摩擦磨損性能�。

朱振國(guó)等采用立式萬能摩擦磨損試驗(yàn)機(jī)��,以5種石墨材料(SMF650����、M265��、IPG��、M2635K����、M209G)與45號(hào)鋼組成銷-盤摩擦副,在恒定載荷為8MPa����、速率為0.5m/s 條件下開展了120min的干摩擦試驗(yàn)。結(jié)果表明:M265石墨的摩擦因數(shù)最大�,值為0.30,高石墨化度SMF650的摩擦因數(shù)為0.19��,而石墨復(fù)合材料M209G的摩擦因數(shù)最小��,值為0.165�;SMF650的磨損率最大,值為1.55×10−6mm3/(N·m),特種炭石墨I(xiàn)PG(各向同性熱解石墨)和兩種復(fù)合材料(M2635K����、M209G)的磨損率均小于1.0×10−6mm3/(N·m),其中M209G表現(xiàn)出最優(yōu)異的耐磨性��,磨損率為0.24×10−6mm3/(N·m)�,僅為SMF650磨損率的1/6;傳統(tǒng)炭石墨材料因無法形成穩(wěn)定的轉(zhuǎn)移膜��,會(huì)導(dǎo)致高磨損率����,而復(fù)合材料通過第二相強(qiáng)化作用可形成穩(wěn)定的摩擦膜和轉(zhuǎn)移膜,從而兼具低摩擦因數(shù)和高耐磨性��。

孫家鵬采用專用機(jī)械密封材料試驗(yàn)臺(tái)����,以石墨環(huán)(M120��、M120K�、M120H、M120B�、M120D)與硬質(zhì)合金YG6盤組成摩擦副,在載荷為100~300N、轉(zhuǎn)速為30~110r/min及溫度為-60~60℃時(shí)開展了大氣和真空環(huán)境下的摩擦磨損試驗(yàn)����。結(jié)果表明:M120B、M120H����、M120D、M120K與YG6配副時(shí)����,摩擦因數(shù)隨轉(zhuǎn)速的增大而減小,隨載荷的增大而增大����,隨真空度的降低而減小,溫度影響相對(duì)較?�?�;高真空條件下��,M120/YG6的摩擦因數(shù)顯著大于大氣環(huán)境����;M120B表面最平整光滑����,M120D 和M120H以黏著磨損為主并形成石墨膜����,M120黏著磨損嚴(yán)重,并伴有材料撕裂��,M120K呈現(xiàn)深犁溝和石墨膜共存特征��;M120K/YG6在-20℃高真空環(huán)境下的摩擦因數(shù)突然增大��,不適用于低溫真空工況�;而M120B/YG6在各種工況下均保持最小的摩擦因數(shù),是高真空干摩擦機(jī)械密封的理想選擇����。

陳科采用專用干摩擦機(jī)械密封試驗(yàn)系統(tǒng),以石墨與碳化鎢組成環(huán)-環(huán)摩擦副����,在氣壓為1~7MPa 和轉(zhuǎn)速為5~50r/min 條件下開展大氣環(huán)境下的摩擦磨損試驗(yàn)��。結(jié)果表明:隨著氣壓的升高�,不同轉(zhuǎn)速下的氣體泄漏量均顯著降低�;經(jīng)過200h試驗(yàn)后��,石墨材料的最小磨損量?jī)H為0.087 5mm��;石墨-WC摩擦副的主要磨損形式為磨粒磨損����,其特征表現(xiàn)為明顯的犁溝形貌。

隋敏等采用立式萬能摩擦磨損試驗(yàn)機(jī)����,以浸漬銻石墨(KC6709、T163D)與45號(hào)鋼環(huán)組成銷-盤摩擦副��,在端面比壓為11.05~22.10MPa和轉(zhuǎn)速為500r/min條件下開展了干摩擦試驗(yàn)��。結(jié)果表明:當(dāng)端面比壓為16.58MPa時(shí)����,摩擦因數(shù)在初始階段(0~500s)波動(dòng)較大,隨后趨于穩(wěn)定��,兩種石墨的穩(wěn)態(tài)摩擦因數(shù)均約為0.086��;在端面比壓為11.05MPa時(shí)��,KC6709和T163D石墨的磨損量分別達(dá)到最小值0.00010g和0.00003g;石墨在45號(hào)鋼表面形成的轉(zhuǎn)移膜是改善摩擦性能的關(guān)鍵因素����,摩擦后期主要表現(xiàn)為石墨與轉(zhuǎn)移膜之間的相互作用,從而獲得較小的摩擦因數(shù)和磨損率��。

采用端面摩擦磨損試驗(yàn)研究石墨的干摩擦磨損性能��,可以對(duì)各種石墨�、不同金屬或者陶瓷材料在不同載荷、速度����、表面狀態(tài)、結(jié)構(gòu)等條件下進(jìn)行摩擦磨損對(duì)比試驗(yàn)����,優(yōu)選出匹配的摩擦副,摩擦因數(shù)小����,磨損量小,滿足高端裝備高溫高壓無油潤(rùn)滑工況的工程化需要��。

2.2 水潤(rùn)滑

在水潤(rùn)滑條件下�,水分子能夠在摩擦界面形成穩(wěn)定的流體潤(rùn)滑膜,有效隔離摩擦副的直接接觸����,從而顯著降低摩擦系數(shù)和磨損率。研究表明����,水潤(rùn)滑不僅能夠改善端面摩擦副的摩擦性能,其優(yōu)異的導(dǎo)熱性能還可及時(shí)耗散摩擦熱量��,維持系統(tǒng)的熱穩(wěn)定性��。

胡亞非等采用機(jī)械密封性能試驗(yàn)臺(tái)��,以石墨-硬質(zhì)合金WC為摩擦副����,在0.5MPa壓力和3000r/min轉(zhuǎn)速條件下開展了100h的清水環(huán)境摩擦磨損試驗(yàn)。結(jié)果表明:初始階段(0~15min)�,摩擦因數(shù)由最大靜摩擦因數(shù)逐漸降低,此階段石墨表面快速吸附水蒸氣及雜質(zhì)原子����,形成不完整的潤(rùn)滑膜,導(dǎo)致潤(rùn)滑性能較差�,磨損較為嚴(yán)重��;過渡階段(15~30min)����,WC表面形成均勻完整的潤(rùn)滑膜��,磨損量顯著減小��,摩擦因數(shù)趨于穩(wěn)定�;穩(wěn)態(tài)階段(30min后),在摩擦熱作用下發(fā)生潤(rùn)滑膜動(dòng)態(tài)平衡過程——原有潤(rùn)滑膜解吸與新潤(rùn)滑膜重構(gòu)同步進(jìn)行��,使摩擦因數(shù)保持平穩(wěn)或呈現(xiàn)微小波動(dòng)��。該研究揭示了水潤(rùn)滑條件下石墨-WC摩擦副的摩擦學(xué)行為演變規(guī)律����,為水潤(rùn)滑機(jī)械密封設(shè)計(jì)提供了理論依據(jù)。

ZHAO等系統(tǒng)研究了水潤(rùn)滑及高PV 值工況下不同摩擦副的摩擦性能差異����。結(jié)果表明:銅基石墨銷與銅鉻合金盤組成的摩擦副表現(xiàn)出最大的摩擦因數(shù)差異,同時(shí)伴隨嚴(yán)重的銷釘磨損問題����;對(duì)比分析銅鉻合金��、S07鋼、氧化鋁陶瓷涂層及鎳基氟化鈣等材料發(fā)現(xiàn)��,DLC在水潤(rùn)滑條件下具有最優(yōu)異的減摩性能����;基于其低摩擦特性和耐磨性,DLC薄膜被視為水潤(rùn)滑密封件的理想選擇����。

周躍杰等采用電液伺服PV摩擦試驗(yàn)機(jī),以浸漬呋喃樹脂石墨與SiC組成環(huán)-環(huán)摩擦副��,通過改變石墨端面的寬度(2.5~4.5mm)和轉(zhuǎn)速(3000~6000r/min)�,在清水環(huán)境中系統(tǒng)研究了摩擦副的PV值特性。結(jié)果表明:PV值隨石墨端面寬度的增大而降低�,這是由于較寬的摩擦面導(dǎo)致熱量積聚,加速了界面水膜的汽化����;摩擦因數(shù)隨端面比壓的增大呈減小趨勢(shì),但在達(dá)到極限值時(shí)會(huì)出現(xiàn)突然增大的情況�;初始階段,因粗糙表面凸峰接觸,會(huì)產(chǎn)生高摩擦因數(shù)�;運(yùn)行過程中,凸峰磨平及流體膜的形成使摩擦因數(shù)減小�。

趙星宇等采用Falex-1506摩擦磨損試驗(yàn)機(jī),以不同碳化硅材料(WNV2�、CHV1、R��、R2)和石墨(MSMG)組成摩擦副�,在接觸壓力為0.5~2.80MPa和轉(zhuǎn)速為1000~3400r/min條件下開展了去離子水環(huán)境下的摩擦磨損試驗(yàn)�。結(jié)果表明:碳化硅和石墨材料具有多孔特性,能夠儲(chǔ)存潤(rùn)滑介質(zhì)��,所有配副的摩擦因數(shù)均隨載荷的增大而減小��,最小值為0.04��;雖然滑動(dòng)速率變化會(huì)引起溫度波動(dòng)�,但碳化硅和石墨在較寬的溫度范圍內(nèi)保持穩(wěn)定的力學(xué)性能��,因此摩擦因數(shù)基本不受速率變化的影響。

羅斌等采用多功能摩擦試驗(yàn)機(jī)��,以浸漬型石墨(巴氏合金����、環(huán)氧樹脂、青銅)與2Cr13合金及其表面改性材料(硬質(zhì)合金噴涂��、陶瓷噴涂)組成環(huán)-環(huán)摩擦副��,在0.56~0.96MPa接觸壓力和1800~2600r/min 轉(zhuǎn)速條件下開展了清水環(huán)境摩擦磨損試驗(yàn)����。結(jié)果表明:2Cr13 硬質(zhì)合金噴涂/ 浸巴氏合金石墨和2Cr13 陶瓷噴涂/ 浸巴氏合金石墨兩組配副表現(xiàn)出最優(yōu)異的密封性能��,最小磨損率僅為0.000089mm/h�;在水潤(rùn)滑作用下�,各摩擦副的穩(wěn)態(tài)摩擦因數(shù)趨于一致(0.01~0.04);2Cr13陶瓷噴涂與浸巴氏合金石墨配副具有最佳的綜合性能�,特別適合作為潛艇尾軸密封材料。

曾濤等采用雙支承懸臂梁雙端面專用機(jī)械密封摩擦磨損試驗(yàn)機(jī)進(jìn)行環(huán)-環(huán)端面摩擦試驗(yàn)�,以浸呋喃樹脂石墨、浸銅石墨、浸玻璃石墨和聚四氟乙烯復(fù)合材料分別與WC-NiP合金組成摩擦副�,試驗(yàn)在水環(huán)境中開展,設(shè)定接觸壓力為0.115~0.165MPa��,轉(zhuǎn)速為1200~2500r/min��。結(jié)果表明:在轉(zhuǎn)速恒定時(shí)����,隨著端面比壓的增大,摩擦因數(shù)減小�,且隨著載荷的增大,摩擦因數(shù)減小速率變慢����;在端面比壓恒定時(shí),隨著轉(zhuǎn)速的增大����,與浸呋喃樹脂石墨配對(duì)的摩擦因數(shù)增大,當(dāng)轉(zhuǎn)速增至2500r/min 后�,摩擦因數(shù)開始減小�;而與其他3種材料配對(duì)時(shí),摩擦因數(shù)均隨轉(zhuǎn)速的加快而增大����,且在WC-NiP合金動(dòng)環(huán)上可觀察到石墨和聚四氟乙烯有明顯黏著痕跡��,用水沖洗動(dòng)環(huán)時(shí)可見細(xì)小粉粒����。WC-NiP合金與浸呋喃樹脂石墨配對(duì)時(shí)�,以黏著磨損為主;浸銅石墨��、浸玻璃石墨則以磨粒磨損為主����,其中與浸呋喃樹脂石墨對(duì)摩時(shí)的摩擦因數(shù)最小����。盡管玻璃的硬度大于銅,但玻璃屬于脆性材料����,抗黏著能力較強(qiáng),更易產(chǎn)生磨粒磨損�;而浸銅石墨中的銅表面易形成氧化膜,因此浸銅石墨的摩擦因數(shù)反而比浸玻璃石墨更小��。

劉志國(guó)等采用專用機(jī)械密封摩擦磨損試驗(yàn)裝置,以石墨M204H與WC組成環(huán)-環(huán)摩擦副��,在壓力為0~5.0MPa�、轉(zhuǎn)速為0~6000r/min條件下開展了清水環(huán)境下的摩擦磨損試驗(yàn)。結(jié)果表明:通過熱套鋼圈強(qiáng)化石墨靜環(huán)的剛性后�,在保持密封平衡度不變的情況下,密封工作壓力從2MPa提升至4.5MPa����,PV值由26MPa·m/s顯著提高到58.5MPa·m/s,液膜反壓系數(shù)從0.2 增大至0.5��;同時(shí)����,WC-石墨摩擦副在極限負(fù)荷范圍內(nèi)的平均摩擦因數(shù)穩(wěn)定保持為0.0582。

通過端面摩擦磨損試驗(yàn)研究石墨材料的水潤(rùn)滑性能����,可以系統(tǒng)考察不同石墨與金屬或陶瓷材料在各種工況條件下的摩擦磨損特性。該方法能夠?qū)Ρ确治霾煌d荷�、速度、水質(zhì)環(huán)境和表面狀態(tài)對(duì)摩擦副性能的影響�,從而優(yōu)選出摩擦因數(shù)小、磨損量小的最佳材料組合��。研究成果可為海洋工程裝備和石化設(shè)備中的水潤(rùn)滑摩擦副設(shè)計(jì)提供重要依據(jù),滿足高溫高壓等嚴(yán)苛工況下的工程應(yīng)用需求����。

2.3 油潤(rùn)滑

在機(jī)械摩擦系統(tǒng)中,水潤(rùn)滑與油潤(rùn)滑雖然具有相似的減摩機(jī)制——通過形成潤(rùn)滑膜隔離摩擦副直接接觸來提高耐磨性��,但其性能表現(xiàn)存在顯著差異�。水潤(rùn)滑在高溫高壓工況下存在潤(rùn)滑膜持久性不足的缺陷,需要頻繁補(bǔ)充�;而油潤(rùn)滑則能保持更穩(wěn)定的潤(rùn)滑性能,具有更長(zhǎng)的使用壽命����,這是因?yàn)闈?rùn)滑油膜能在摩擦界面形成更為致密和穩(wěn)定的物理隔離層�,不僅能有效減小摩擦因數(shù),還能顯著提升摩擦副的整體耐磨性能�,這一特性使其在苛刻工況下展現(xiàn)出明顯的優(yōu)勢(shì)。

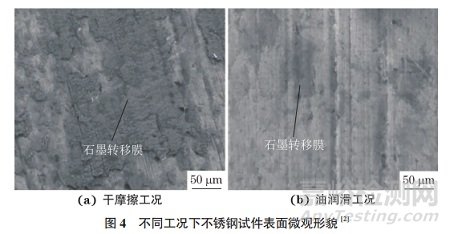

胡文穎等采用摩擦磨損測(cè)試儀進(jìn)行球-盤����、銷-盤端面摩擦試驗(yàn),以浸漬磷酸鹽石墨(M234Ao)與9Cr18Mo不銹鋼組成摩擦副�;試驗(yàn)在油潤(rùn)滑環(huán)境中進(jìn)行��,設(shè)定載荷分別為35�,70N�,轉(zhuǎn)速分別為500,1500r/min�。結(jié)果表明:在點(diǎn)-面接觸的油潤(rùn)滑條件下,前期摩擦因數(shù)為0.06����,運(yùn)行至1000s左右時(shí)摩擦因數(shù)快速增大至0.23,此時(shí)潤(rùn)滑油已失去作用�,潤(rùn)滑油膜發(fā)生破裂,接觸面轉(zhuǎn)變?yōu)楦赡Σ翣顟B(tài)�;在面-面接觸的油潤(rùn)滑條件下,低速輕載時(shí)的摩擦因數(shù)較小�,保持在0.08左右,不銹鋼摩擦表面可見較薄的石墨轉(zhuǎn)移膜�,而高速高載時(shí),后期摩擦因數(shù)快速增大至0.17����,接觸面隨之轉(zhuǎn)變?yōu)楦赡Σ粒藭r(shí)不銹鋼摩擦表面可見大量片狀石墨磨屑����,磨損機(jī)制為磨粒磨損(見圖4)����。

李振濤等采用單端面專用機(jī)械密封摩擦磨損試驗(yàn)機(jī)進(jìn)行環(huán)-環(huán)端面摩擦試驗(yàn)�,以浸呋喃樹脂石墨M180K、浸銻石墨M180D分別與9Cr18不銹鋼動(dòng)環(huán)組成摩擦副����,在航空燃油潤(rùn)滑條件下開展摩擦磨損試驗(yàn),設(shè)定載荷分別為90��,150�,210,270�,330N,轉(zhuǎn)速為500~2500r/min����。結(jié)果表明:在航空燃油潤(rùn)滑工況下,在一定范圍內(nèi)提高PV值有助于減小石墨的摩擦因數(shù)�,其摩擦因數(shù)均小于0.12����,最小值為0.098,但隨著載荷的增大����,摩擦扭矩也會(huì)增大��;而在較大載荷條件下��,增大線速度有助于減小摩擦扭矩����;在相同PV值和摩擦狀態(tài)下����,浸銻石墨的摩擦因數(shù)顯著小于浸呋喃樹脂石墨,且其表面磨損程度輕微�;相比之下,浸銻石墨的耐磨性更優(yōu)異����,更適用于高PV值工況。

彭旭東等采用單端面專用機(jī)械密封摩擦磨損試驗(yàn)機(jī)進(jìn)行環(huán)-環(huán)端面摩擦試驗(yàn)�,以浸樹脂石墨、普通石墨分別與鉬合金����、碳化硅動(dòng)環(huán)組成摩擦副,在15號(hào)航空液壓油潤(rùn)滑條件下開展摩擦磨損試驗(yàn),設(shè)定載荷為1.4MPa��,轉(zhuǎn)速為6000~10000r/min����。結(jié)果表明:隨著轉(zhuǎn)速的升高,端面溫度逐漸上升��,在10000r/min 時(shí)端面溫度最高達(dá)67.5℃�,這是由于隨著轉(zhuǎn)速的加快,液壓油來不及將摩擦熱量從摩擦面導(dǎo)出�;碳化硅與浸樹脂石墨摩擦?xí)r的端面溫度低于鉬合金與浸樹脂石墨摩擦?xí)r的溫度;浸樹脂石墨與碳化硅摩擦?xí)r的端面溫度則低于普通石墨與碳化硅摩擦?xí)r的溫度�。

劉士國(guó)等采用高速端面摩擦磨損試驗(yàn)機(jī)進(jìn)行環(huán)-環(huán)端面摩擦試驗(yàn),以碳石墨��、石墨填充聚四氟乙烯�、SiC分別與硬質(zhì)合金YG8環(huán)組成密封副,在32號(hào)液壓油潤(rùn)滑條件下開展摩擦磨損試驗(yàn)�,設(shè)定載荷分別為200,400����,600,800N��,轉(zhuǎn)速為1000~4000r/min��。結(jié)果表明:SiC與YG8組成密封副時(shí)的磨損量最小����,為0.001g,摩擦因數(shù)最大�,值為0.09183;碳石墨與YG8組成密封副時(shí)的磨損量最大����,值為0.052g,摩擦因數(shù)最小����,值為0.02073;石墨填充聚四氟乙烯與YG8組成密封副時(shí)具有較小的磨損量(0.001g)和較小的摩擦因數(shù)(0.03540)�。機(jī)械密封端面的摩擦特性取決于動(dòng)靜環(huán)摩擦副材料和摩擦磨損條件,包括端面載荷����、滑動(dòng)速率及潤(rùn)滑介質(zhì)性質(zhì)等因素,因此需要綜合評(píng)定潤(rùn)滑介質(zhì)條件下機(jī)械密封的端面摩擦特性��。

胡文穎等采用多功能摩擦磨損試驗(yàn)機(jī)進(jìn)行球-盤端面摩擦試驗(yàn)����,以石墨M234和浸漬磷酸鹽石墨M234Ao分別與9Cr18Mo不銹鋼組成密封副����,試驗(yàn)在油潤(rùn)滑條件下開展��,設(shè)定載荷為35N�,轉(zhuǎn)速為500r/min。結(jié)果表明:材料�、PV值、潤(rùn)滑條件對(duì)石墨材料的磨損行為具有顯著影響�,M234比M234Ao具有更好的耐磨性能;增大PV值會(huì)導(dǎo)致石墨的磨損更嚴(yán)重��;油潤(rùn)滑比干摩擦更有利于減小石墨材料的磨損深度��,最大磨損深度減小約28.5%�。在油潤(rùn)滑條件下,摩擦表面的油膜可減小摩擦力����,流動(dòng)的潤(rùn)滑油能帶走摩擦產(chǎn)生的熱量和磨屑,還可隔絕氧氣以減緩氧化�,從而減輕磨損程度。

鄧天元等采用專用摩擦磨損試驗(yàn)臺(tái)進(jìn)行環(huán)-環(huán)端面摩擦試驗(yàn)��,以滲硅石墨、浸銅石墨和碳石墨分別與司太立合金組成密封副��,其中摩擦接觸寬度為4mm�,摩擦副平均直徑為66mm��,試驗(yàn)在20號(hào)潤(rùn)滑油條件下開展�,設(shè)定端面比壓為31,60.5MPa�,轉(zhuǎn)速為170,270r/min����。結(jié)果表明:當(dāng)面比壓為31MPa時(shí),滲硅石墨和浸銅石墨與司太立合金對(duì)摩的平均磨損速度最小��,為0.4×10−3mm/h�;當(dāng)轉(zhuǎn)速為170r/min且兩腔體密封壓力分別為10.3MPa和6MPa時(shí),經(jīng)過850h試驗(yàn)后�,石墨與司太立合金密封副的平均磨損速度最小,為0.2×10−3mm/h��,摩擦因數(shù)最小��,值為0.015�。

采用端面摩擦磨損試驗(yàn)研究石墨的油潤(rùn)滑摩擦磨損性能時(shí)�,可在不同載荷����、速度、油潤(rùn)滑條件����、表面狀態(tài)及結(jié)構(gòu)等參數(shù)下,對(duì)各種石墨��、不同金屬或陶瓷材料開展摩擦磨損對(duì)比試驗(yàn)�,從而優(yōu)選出摩擦因數(shù)小、磨損量小的匹配摩擦副����,以滿足高端裝備在高溫高壓油潤(rùn)滑工況下的工程化需求。

3 結(jié)語

端面摩擦磨損試驗(yàn)是一種主要的摩擦磨損試驗(yàn)方法�。采用該試驗(yàn)研究石墨的摩擦磨損性能時(shí),可針對(duì)各種石墨與不同金屬或陶瓷材料����,在不同載荷、速度����、潤(rùn)滑條件�、表面狀態(tài)及結(jié)構(gòu)等參數(shù)下開展摩擦磨損對(duì)比試驗(yàn)��,進(jìn)而優(yōu)選出摩擦因數(shù)小����、磨損量低的匹配摩擦副,以滿足高端裝備在高溫高壓�、無油潤(rùn)滑(干摩擦)�、水潤(rùn)滑、油潤(rùn)滑等工況下的工程化需求����。

石墨材料具有較高的強(qiáng)度、耐高溫����、自潤(rùn)滑等優(yōu)異特性,通過等靜壓和浸漬等工藝處理��,可進(jìn)一步提升其力學(xué)性能及摩擦磨損等綜合性能�。采用端面摩擦磨損試驗(yàn)研究石墨的摩擦磨損性能,能夠?yàn)榭量坦r條件下匹配摩擦副材料的研制及工程化應(yīng)用提供可靠的技術(shù)支撐�,為我國(guó)機(jī)械基礎(chǔ)零部件的發(fā)展提供保障,對(duì)我國(guó)重大裝備制造和智能生產(chǎn)線建設(shè)具有重要意義����。