布氏硬度是表示材料硬度的一種標(biāo)準(zhǔn)�,由瑞典人布納瑞(J.A.Brinell)首先提出,故稱布氏硬度�。

用一定大小的載荷把一定直徑的淬火鋼球壓入被測金屬材料表面,保持一段時間后卸除載荷����。載荷與壓痕表面積的比值即為布氏硬度值。

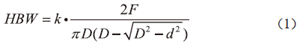

根據(jù)檢定規(guī)程規(guī)定��,布氏硬度的計算公式為:

式中:k為單位系數(shù)�,k=0.102;D為壓頭直徑����,mm;F為試驗力,N��;d為壓痕直徑����,mm。

布氏硬度計(機(jī))是測量材料布氏硬度的專用儀器��,通過一定的試驗力在金屬表面產(chǎn)生壓痕�,根據(jù)壓痕的大小來判斷金屬材料的硬度,進(jìn)而確定金屬材料的機(jī)械性能�。

1 計算公式對應(yīng)裝置存在的缺陷

現(xiàn)在所用的布氏硬度計(包括布氏硬度工作機(jī))都是采用外部測量裝置或自身所帶測量裝置對壓痕的直徑進(jìn)行測量來計算硬度的����,這來源于布氏硬度的計算公式。但是這個計算公式完全是理論上的����,也就是說,假設(shè)布氏硬度計在金屬材料表面產(chǎn)生壓痕的過程中�,壓頭對壓痕周圍不產(chǎn)生影響,通過實驗可知這是不可能的��,無論多么好的金屬材料在進(jìn)行布氏硬度測試的時候都會對壓痕周圍產(chǎn)生影響����,這樣在進(jìn)行硬度測試時所測量的壓痕直徑就已經(jīng)不是理論上的壓痕直徑�,正常要比理論值要大一點��。

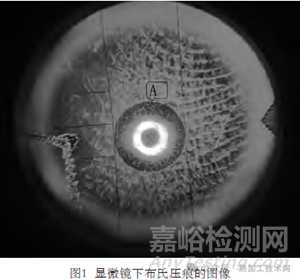

如圖1所示��,給出了讀數(shù)顯微鏡視野中標(biāo)準(zhǔn)布氏硬度塊上的壓痕圖像����,從圖像中可以看出這個布氏壓痕測量得非常好�,周邊輪廓非常清晰,顯微鏡的兩個測量線也能非常容易的找到輪廓的邊緣��,但發(fā)現(xiàn)在輪廓的邊緣有一圈白色的亮斑�,如圖中字母“A”所示。這是由于光的作用�,在不同界面反射產(chǎn)生的結(jié)果。這種情況在所有布氏硬度測量過程中都會出現(xiàn)�,這就對所要測量的布氏硬度值產(chǎn)生一定的影響,這個影響量的多少取決于上述亮斑的粗細(xì)��,亮斑越粗影響量越多��,反之越少��。亮斑的粗細(xì)主要是由標(biāo)準(zhǔn)布氏硬度塊或被測試樣的表面平整度和硬度的均勻程度決定。

讀數(shù)顯微鏡作為一種常規(guī)的計量器具�,自身一定會存在一定的偏差。在對布氏硬度計進(jìn)行校準(zhǔn)時�,一定會用到硬度計自帶的讀數(shù)顯微鏡或額外配置的讀數(shù)顯微鏡,對于讀數(shù)顯微鏡����,僅僅能夠判斷其零點是否在允差范圍之內(nèi)?能否知道其是否有校準(zhǔn)證書����,數(shù)據(jù)是否在允差范圍之內(nèi)?其自身存在的偏差具體是多少�?在進(jìn)行壓痕直徑讀數(shù)的時候是否要修正?這些問題都會對測量的硬度值有直接影響����,讀數(shù)如果偏大,測得的硬度值會偏低����;讀數(shù)如果偏小,測得的硬度值則會偏高�。

很多讀數(shù)顯微鏡都是需要人員來對其進(jìn)行讀取的,在讀取的過程中自然會產(chǎn)生人為誤差�,并且每個人產(chǎn)生的人為誤差會不盡相同。通常會出現(xiàn)同一個測量點��,同一個讀數(shù)顯微鏡�,但測量的結(jié)果會大相徑庭。

2 導(dǎo)出公式及相應(yīng)裝置工作原理

由于金屬材料上的壓痕是硬度計壓頭(即球形)產(chǎn)生的����,所以該壓痕的圖形為球冠,根據(jù)球冠的特點:球冠的高度����、球冠底面半徑和球的半徑有一定的聯(lián)系��。這樣就可以將布氏硬度公式中����,布氏硬度和壓痕直徑的關(guān)系轉(zhuǎn)換為布氏硬度和壓痕深度的關(guān)系。

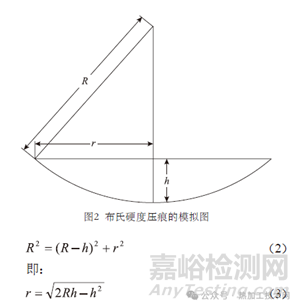

圖2給出了布氏壓痕硬度的模擬圖����,其中,R為壓頭半徑����,d為壓痕半徑����,h為壓痕深度��。根據(jù)勾股定理����,三者的關(guān)系為:

由于d =2r,D =2R��,將上式帶入布氏硬度計算公式中�,可得:

式中:h為壓痕深度,mm�。

式(4)中πDh是球冠的面積公式,所以布氏硬度與力除以球冠面積成正比��,這就是布氏硬度的定義:“載荷與壓痕表面積的比值為布氏硬度值”����;壓頭直徑D是常數(shù),進(jìn)而得出����,布氏硬度與力F成正比,與球冠高度h成反比����,所以只要能夠精確測量出試驗力和壓痕深度就能精準(zhǔn)的給出材料的布氏硬度值��。

根據(jù)上述特點�,設(shè)計1套僅需測量壓痕深度就能給出材料布氏硬度值的測量系統(tǒng)����。

3 新型裝置及其優(yōu)點

該套布氏硬度測量系統(tǒng),采用高精度的力傳感器和位移傳感器��,配合精密測量儀表來對布氏硬度測量系統(tǒng)的力值和位移值進(jìn)行監(jiān)測����,通過測量壓痕的深度來計算材料的布氏硬度值�。壓痕的深度測量過程為:測量系統(tǒng)在非測量環(huán)境下力傳感器示值維持在“0”的狀態(tài),壓頭向下運行至接觸被測金屬材料表面時(即力傳感器有力值變化時)位移傳感器調(diào)零��,在力傳感器達(dá)到目標(biāo)值并保持規(guī)定的時間后����,卸載至力傳感器為“0”時記錄所測得的位移值,此時的位移值即為被測壓痕的深度����。

經(jīng)過軟件處理����,通過所測得的壓痕深度和所施加的試驗力就可以直接給出金屬材料的布氏硬度值��。

這種測量方法得到的布氏硬度值��,有效地避免了由于壓痕周邊變形對布氏硬度值的影響����;也免除了由于光源作用產(chǎn)生的光斑影響;并且還杜絕了外部設(shè)備的引入引起的測量精度的變化��;以及人為操作時所引起的不必要的誤差引入�;有效地保證了測量結(jié)果的真實程度。

這種測量方法是對布氏硬度定義的完美體現(xiàn)��,也是科技發(fā)展到今天的一個必然結(jié)果��。

此套布氏硬度測量系統(tǒng)也存在一定的缺點��。由于測量方法的不同��,這種測量系統(tǒng)給出的布氏硬度值和傳統(tǒng)的布氏硬度計給出的布氏硬度值會用一定的出入�,現(xiàn)在市場上使用的布氏硬度計全部為傳統(tǒng)的布氏硬度計,這種型式的布氏硬度測量系統(tǒng)一時之間還很能被使用單位所接受��;布氏硬度是金屬材料大力值的硬度指標(biāo)��,在測試過程中會導(dǎo)致測量系統(tǒng)本身產(chǎn)生一定的變形����,進(jìn)而對壓痕深度的測量結(jié)果會產(chǎn)生一定的影響,這個影響可以根據(jù)前期試驗����,通過軟件處理將其規(guī)避掉;系統(tǒng)內(nèi)部的時間延遲問題��,在測量壓痕深度時��,起始測量點和終止測量點都是通過感知力傳感器的力值變化后再進(jìn)行測量的�,但這個時候就會有時間延遲,而時間延遲的多少取決于軟件設(shè)計過程中所采取的時間基準(zhǔn)模塊����。

隨著時間的推移和計量檢定工作者對該種布氏硬度測量系統(tǒng)研究的進(jìn)一步深入��,上述缺陷會慢慢被解決�,該種測量布氏硬度的方法也會慢慢被需要測量布氏硬度的單位所接受。

這種測量方法的研究剛剛起步��,現(xiàn)在還不是太成熟,相信在大家的一起努力下��,一定會研究出一款精度達(dá)到國際國內(nèi)認(rèn)可的布氏硬度測量系統(tǒng)��。

來源:遼寧省計量科學(xué)研究院