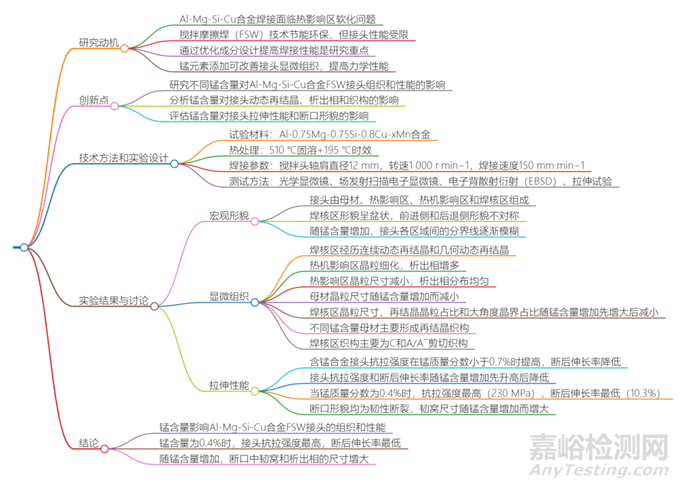

對不同錳含量(0�,0.1%�,0.4%����,0.7%���,質(zhì)量分?jǐn)?shù))Al-Mg-Si-Cu合金板(510 ℃固溶+195 ℃時效處理)進(jìn)行攪拌摩擦焊接試驗���,研究了錳含量對接頭顯微組織及拉伸性能的影響。結(jié)果表明:不同錳含量接頭焊核區(qū)經(jīng)歷連續(xù)動態(tài)再結(jié)晶與幾何動態(tài)再結(jié)晶的共同作用�,形成大量細(xì)小再結(jié)晶晶粒,鋸齒狀晶粒被拉長分割�;隨錳含量增加,焊核區(qū)平均晶粒尺寸先增大后減小���,接頭中的析出相數(shù)量增加����,當(dāng)錳質(zhì)量分?jǐn)?shù)為0.7%時���,析出相發(fā)生粗化。不同錳含量接頭焊核區(qū)形成A/A¯和C型剪切織構(gòu)�。隨錳含量增加,接頭的抗拉強(qiáng)度先升高后下降�,斷后伸長率先降低后升高���,當(dāng)錳質(zhì)量分?jǐn)?shù)為0.4%時,接頭的抗拉強(qiáng)度最高����,斷后伸長率最小。含錳合金接頭斷口存在密集韌窩�,斷裂形式為韌性斷裂;隨錳含量增加����,韌窩尺寸增大。

Al-Mg-Si-Cu合金具有高比強(qiáng)度���、優(yōu)異的焊接性能和耐腐蝕性能�,在建筑���、汽車和航空航天等領(lǐng)域得到廣泛應(yīng)用�。在實際使用過程中�,Al-Mg-SiCu合金常以連接件方式應(yīng)用,其焊接情況(尤其是熔焊)常面臨熱影響區(qū)軟化等問題���。

攪拌摩擦焊(friction stir welding�,F(xiàn)SW)是一種節(jié)能環(huán)保的焊接技術(shù),可以實現(xiàn)材料的高質(zhì)量連接����。然而,在FSW過程中���,應(yīng)變和溫度梯度的共同作用會引發(fā)接頭動態(tài)再結(jié)晶和晶粒粗化���,導(dǎo)致接頭的抗拉強(qiáng)度和斷后伸長率下降,從而限制FSW技術(shù)的進(jìn)一步發(fā)展與應(yīng)用�。為提升FSW接頭性能,研究人員采取對母材進(jìn)行熱處理����,在FSW過程中施加超聲振動、磁場和水冷處理�,改進(jìn)FSW攪拌頭等方法。與上述方法相比���,通過優(yōu)化成分設(shè)計來提高材料焊接性能是研究人員首先關(guān)注的方向����。對于Al-Mg-Si-Cu合金,適量過渡族元素錳的添加可以使雜質(zhì)鐵在焊接時發(fā)生相變形成含鐵化合物����,從而改善接頭顯微組織�,提高綜合力學(xué)性能。然而���,目前關(guān)于含錳鋁合金FSW接頭性能的研究較少���。為此,作者調(diào)整了Al-Mg-Si-Cu合金中的錳含量����,并對合金進(jìn)行軋制、固溶和時效處理�、攪拌摩擦焊,研究了錳含量對FSW接頭組織和拉伸性能的影響����,擬為實際應(yīng)用提供理論參考。

02研究亮點

1 試樣制備與試驗方法

本章節(jié)詳細(xì)介紹了試驗材料的制備與試驗方法����。采用不同錳含量(0-0.7%)的Al-Mg-Si-Cu合金鑄錠,經(jīng)過熔煉、均勻化熱處理����、熱軋和冷軋制成板材,再進(jìn)行固溶和時效處理����。使用攪拌摩擦焊進(jìn)行焊接,具體參數(shù)包括攪拌頭尺寸���、轉(zhuǎn)速�、焊接速度等����。后續(xù)進(jìn)行了金相組織觀察(光學(xué)顯微鏡)、EBSD分析(掃描電鏡)以及拉伸試驗(電子萬能試驗機(jī)����,每組3個平行樣)和斷口形貌分析。

2 試驗結(jié)果與討論

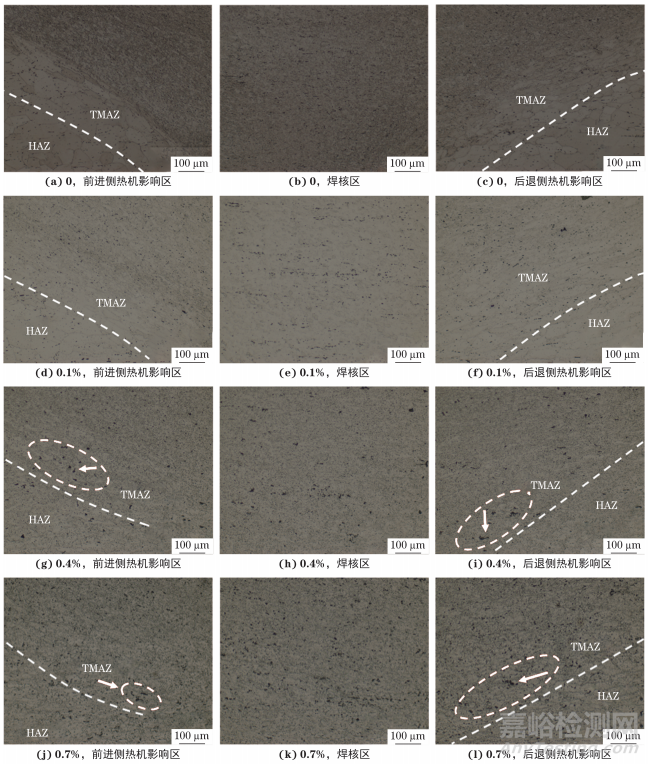

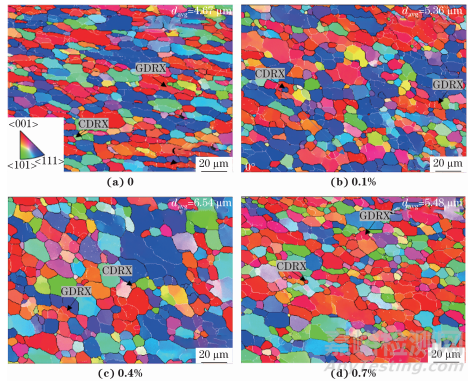

本章節(jié)重點分析了不同錳含量對Al-Mg-Si-Cu合金攪拌摩擦焊接頭組織與拉伸性能的影響����。接頭均由母材、熱影響區(qū)���、熱機(jī)影響區(qū)和焊核區(qū)組成����,焊核區(qū)呈盆狀且兩側(cè)形貌不對稱。隨著錳含量增加���,各區(qū)域分界線逐漸模糊,熱機(jī)影響區(qū)晶粒細(xì)化����,析出相數(shù)量增多且呈彌散分布,但錳含量過高(0.7%)時析出相粗化并分布不均����。錳含量通過固溶拖曳效應(yīng)和析出相釘扎作用抑制再結(jié)晶和晶界遷移,細(xì)化晶粒并提高大角度晶界比例���。焊核區(qū)動態(tài)再結(jié)晶為連續(xù)與幾何動態(tài)再結(jié)晶共同作用�,錳含量為0.4%時晶粒尺寸�、再結(jié)晶比例及大角度晶界占比均達(dá)最優(yōu)??棙?gòu)分析顯示母材以再結(jié)晶織構(gòu)為主,焊核區(qū)主要為剪切織構(gòu)����,錳含量不影響織構(gòu)類型但改變織構(gòu)強(qiáng)度�。拉伸性能方面���,錳含量為0.4%時接頭抗拉強(qiáng)度最高���,斷后伸長率最低;析出相強(qiáng)化提高強(qiáng)度但降低韌性�。斷口均為韌性斷裂,隨錳含量增加�,韌窩及析出相尺寸增大,析出相形狀由棒狀變?yōu)榍蛐巍?/span>

不同錳質(zhì)量分?jǐn)?shù)接頭前進(jìn)側(cè)熱機(jī)影響區(qū)�、焊核區(qū)和后退側(cè)熱機(jī)影響區(qū)的顯微組織

不同錳質(zhì)量分?jǐn)?shù)接頭焊核區(qū)橫截面中心區(qū)域的取向分布

03結(jié)束語

(1)不同錳含量Al-Mg-Si-Cu合金攪拌摩擦焊接頭均由母材、熱影響區(qū)����、熱機(jī)影響區(qū)和焊核區(qū)組成。焊核區(qū)經(jīng)歷連續(xù)動態(tài)再結(jié)晶和幾何動態(tài)再結(jié)晶���,形成細(xì)小的再結(jié)晶晶粒�,鋸齒狀晶粒被拉長并剪切成多個段塊���,晶粒尺寸遠(yuǎn)小于母材���,其織構(gòu)為C和A/A剪切織構(gòu)�;母材織構(gòu)主要為再結(jié)晶結(jié)構(gòu)�。隨著錳含量增加,焊核區(qū)的平均晶粒尺寸和大角度晶界占比先增加后減小����,接頭中的析出相數(shù)量增加,當(dāng)錳質(zhì)量分?jǐn)?shù)為0.7%時�,部分析出相發(fā)生粗化�。

(2)不同錳含量接頭的抗拉強(qiáng)度均低于母材。與未含錳相比����,含錳合金接頭的抗拉強(qiáng)度在錳質(zhì)量分?jǐn)?shù)小于0.7%時均提高,斷后伸長率均降低�。隨著錳含量增加,接頭的抗拉強(qiáng)度先升高后降低�,斷后伸長率先減小后增大,當(dāng)錳質(zhì)量分?jǐn)?shù)為0.4%時抗拉強(qiáng)度最高�,斷后伸長率最小,分別為230 MPa和10.3%�。

(3)含錳合金接頭的拉伸斷口中均存在密集韌窩,斷裂形式均為韌性斷裂����。隨著錳含量增加����,斷口中韌窩尺寸增大����。