以氣霧化等原子比CrCoFeNi預(yù)合金粉末為原料����,采用激光熔化沉積技術(shù)制備CrCoFeNi高熵合金并進(jìn)行超聲沖擊處理,研究了超聲沖擊對(duì)高熵合金物相組成���、顯微組織����、顯微硬度�、殘余應(yīng)力及耐腐蝕性能的影響。結(jié)果表明:超聲沖擊處理后�,高熵合金的物相仍為單一面心立方結(jié)構(gòu),表面形成塑性變形層����,枝晶取向由垂直于合金表面變?yōu)榻破叫杏诒砻妫韺有纬沙?xì)晶�、高密度位錯(cuò)及孿晶;超聲沖擊處理后合金表層顯微硬度提高���,在距表面0~500 μm區(qū)域殘余應(yīng)力發(fā)生拉-壓轉(zhuǎn)變�,表面殘余壓應(yīng)力最大,達(dá)230.8 MPa�。超聲沖擊處理后,高熵合金的自腐蝕電位提高���,自腐蝕電流密度減小���,點(diǎn)蝕坑尺寸減小和數(shù)量減少且無應(yīng)力腐蝕特征,耐腐蝕性能提升�。

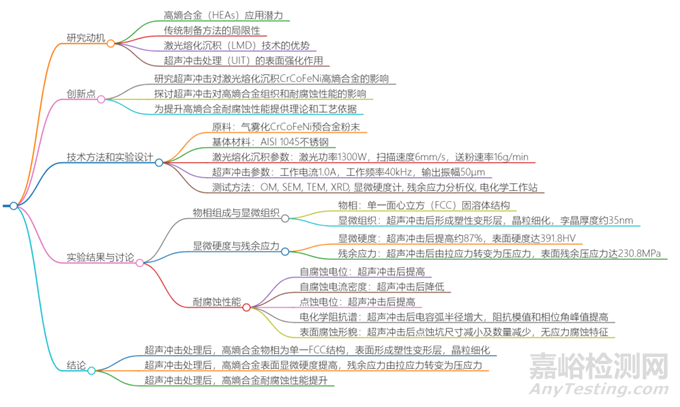

01、研究背景

高熵合金(high entropy alloys����,HEAs)是多種金屬元素以等原子比或近等原子比設(shè)計(jì)的一種新型金屬材料,具有高強(qiáng)度和優(yōu)異耐腐蝕性能���,在航空航天���、海洋、冶金���、電力等領(lǐng)域具有重要應(yīng)用潛力����。目前����,高熵合金主要通過鑄造、電弧熔煉���、等離子噴涂等傳統(tǒng)工藝制備�,存在晶粒尺寸過大�、幾何形狀與尺寸受限等問題。激光熔化沉積(laser melting deposition�,LMD)技術(shù)具有柔性化程度高的優(yōu)勢(shì),成為制備大尺寸復(fù)雜形狀高熵合金的有效途徑�。然而,激光加工過程中的高熱輸入和快速凝固特性極易引起較高的溫度梯度����,使沉積層晶粒粗化并產(chǎn)生殘余拉應(yīng)力;組織粗化會(huì)降低合金硬度����,而殘余拉應(yīng)力會(huì)加速腐蝕介質(zhì)滲透,降低耐腐蝕性能�,并且縮短疲勞壽命。

超聲沖擊處理(ultrasonic impact treatment���,UIT)作為一種表面強(qiáng)化技術(shù)���,能夠通過高頻動(dòng)態(tài)載荷誘導(dǎo)材料表層產(chǎn)生塑性變形���,從而在表面形成殘余壓應(yīng)力場(chǎng)并促進(jìn)晶粒細(xì)化和位錯(cuò)增殖。研究發(fā)現(xiàn)���,超聲沖擊處理可以細(xì)化激光熔覆中/高熵合金涂層的表面組織���,從而提高合金的硬度和耐磨損性能;同時(shí)�,該技術(shù)在鈦合金、鋁合金等傳統(tǒng)合金上應(yīng)用時(shí)也被證實(shí)可通過誘導(dǎo)形成表面殘余壓應(yīng)力與細(xì)化晶粒而改善合金耐腐蝕性能�。目前,關(guān)于超聲沖擊處理對(duì)激光熔覆高熵合金表面性能的研究主要集中在力學(xué)和摩擦磨損性能方面����,鮮有耐腐蝕性能方面的報(bào)道。

CrCoFeNi高熵合金因具有優(yōu)異的低溫強(qiáng)塑性����、抗氫脆、抗輻射以及抗疲勞性能而備受關(guān)注。作者以氣霧化CrCoFeNi預(yù)合金粉末為原料����,采用激光熔化沉積技術(shù)制備CrCoFeNi高熵合金并進(jìn)行超聲沖擊處理,研究了超聲沖擊對(duì)高熵合金組織和耐腐蝕性能的影響����,擬為激光熔化沉積CrCoFeNi高熵合金耐腐蝕性能的提升提供理論和工藝依據(jù)���。

02�、研究亮點(diǎn)

1 試樣制備與試驗(yàn)方法

本章節(jié)詳細(xì)介紹了CrCoFeNi高熵合金試樣的制備與試驗(yàn)方法�。首先采用氣霧化預(yù)合金粉末,在AISI 1045不銹鋼基體上進(jìn)行激光熔化沉積���,優(yōu)化工藝參數(shù)包括激光功率1300 W���、掃描速度6 mm/s等。沉積后對(duì)合金進(jìn)行超聲沖擊處理����,工作電流1.0 A,頻率40 kHz����。隨后制備金相試樣�,通過OM���、SEM���、TEM和XRD進(jìn)行組織與物相分析。硬度測(cè)試采用顯微硬度計(jì)沿深度方向測(cè)量���,殘余應(yīng)力通過X射線衍射結(jié)合電解拋光逐層測(cè)試�。電化學(xué)測(cè)試在3.5% NaCl溶液中進(jìn)行���,包括EIS和動(dòng)電位極化測(cè)試����,最終通過SEM觀察腐蝕形貌����。所有測(cè)試均采用3個(gè)平行試樣保證數(shù)據(jù)可靠性。

2 試驗(yàn)結(jié)果與討論

本章節(jié)重點(diǎn)闡述了超聲沖擊處理對(duì)激光熔化沉積CrCoFeNi高熵合金微觀組織����、力學(xué)性能和耐腐蝕性能的影響����。處理前后合金均保持單一面心立方結(jié)構(gòu)���,但處理后(111)晶面衍射峰增強(qiáng)���,表明晶粒細(xì)化和擇優(yōu)取向。微觀組織上����,超聲沖擊導(dǎo)致表層形成深度約100μm的塑性變形層���,枝晶取向由垂直轉(zhuǎn)為近似平行于表面�,并產(chǎn)生超細(xì)晶�、高密度位錯(cuò)和變形孿晶。力學(xué)性能方面����,表面顯微硬度顯著提高約87%,殘余拉應(yīng)力轉(zhuǎn)變?yōu)閴簯?yīng)力����,最大達(dá)230.8MPa。腐蝕性能上,自腐蝕電位和點(diǎn)蝕電位提高�,自腐蝕電流密度降低,容抗弧半徑增大���,點(diǎn)蝕坑尺寸和數(shù)量減少����,表明耐腐蝕性能增強(qiáng)����,主要?dú)w因于殘余壓應(yīng)力場(chǎng)、高密度位錯(cuò)和改變后的枝晶取向共同提高了鈍化膜的穩(wěn)定性和致密性����。

超聲沖擊處理前后激光熔化沉積 CrCoFeNi 高熵合金表層微觀形貌

03、結(jié)束語

(1)超聲沖擊處理后����,激光熔化沉積CrCoFeNi高熵合金的物相仍為單一面心立方結(jié)構(gòu)相,表面形成塑性變形層����,枝晶取向由垂直于合金表面變?yōu)榻破叫杏诒砻妫Я<?xì)化����,形成超細(xì)晶����、高密度位錯(cuò)和孿晶���。

(2)超聲沖擊處理后�,激光熔化沉積CrCoFeNi高熵合金表層顯微硬度提高���,超聲沖擊影響層深達(dá)1000μm�,表面顯微硬度為391.8HV�,相較于超聲沖擊處理前提升了87%����;表層(距表面0~500μm范圍)殘余應(yīng)力由拉應(yīng)力轉(zhuǎn)變?yōu)閴簯?yīng)力,表面殘余壓應(yīng)力達(dá)230.8 MPa����。

(3)超聲沖擊處理后,激光熔化沉積CrCoFeNi高熵合金的自腐蝕電位提高����,自腐蝕電流密度降低�,腐蝕表面的點(diǎn)蝕坑尺寸減小及數(shù)量減少�,且無應(yīng)力腐蝕特征,合金的耐腐蝕性能提升�。