齒輪是傳遞運(yùn)動(dòng)和動(dòng)力的重要零件�����,在傳遞力及改變速度的過程中,嚙合齒面承受脈動(dòng)或交變彎曲應(yīng)力作用�����,易發(fā)生齒輪損傷�����。齒輪損傷基本可分為:裂紋���、輪齒折斷���、齒面疲勞���、齒面損耗���、齒面膠合和永久變形,其中輪齒折斷最為嚴(yán)重���;引起輪齒折斷的因素較多�����,由疲勞導(dǎo)致的輪齒折斷情況尤為常見�����,其產(chǎn)生原因是在過高的交變應(yīng)力作用下�����,裂紋從疲勞源不斷擴(kuò)展���,使輪齒剩余截面的應(yīng)力超過其極限應(yīng)力���。同時(shí),受力不均也可能改變應(yīng)力結(jié)構(gòu)���,進(jìn)而引起零件斷裂���。因此,時(shí)刻關(guān)注輪齒齒面的嚙合情況變化及嚙合過程中的應(yīng)力結(jié)構(gòu)變化��,能夠有效預(yù)防輪齒斷裂�����。

某型號(hào)產(chǎn)品主齒輪軸材料為35CrNi1Mo鋼,是轉(zhuǎn)向機(jī)構(gòu)中承擔(dān)傳動(dòng)功能的關(guān)鍵部件���,在使用近千次后�����,轉(zhuǎn)向機(jī)構(gòu)出現(xiàn)動(dòng)作異常���,拆檢時(shí)發(fā)現(xiàn)該齒輪軸的一個(gè)輪齒沿齒根部發(fā)生斷裂。該齒輪軸的生產(chǎn)工序?yàn)椋好?rarr;毛坯熱處理→粗加工→磨花鍵→齒面淬火→磨齒→氧化等���。研究人員采用一系列理化檢驗(yàn)方法分析了輪齒斷裂的原因���,結(jié)果可為后續(xù)產(chǎn)品的改進(jìn)提供技術(shù)支持。

01理化檢驗(yàn)

1.1 宏觀觀察

主齒輪軸表面一個(gè)輪齒沿一側(cè)發(fā)生開裂��,裂紋沿縱向從一側(cè)齒根向另一側(cè)齒根延伸�����,齒斷裂面近似錐形�����,裂紋從裂紋源至斷裂終止部位呈一定角度延展���,裂紋總長度約為40mm�����。主齒輪軸斷面宏觀形貌如圖1所示��。由圖1可知:斷裂起始部位為靠近主齒輪軸一側(cè)的端面齒根處��,該部位是輪齒與齒輪軸本體的交界區(qū)域�����,結(jié)構(gòu)相對(duì)薄弱���,屬于應(yīng)力集中部位;在斷裂起始部位且呈放射狀向外擴(kuò)展的斷面上�����,可觀察到4條清晰的疲勞裂紋�����,部分區(qū)域存在銹蝕現(xiàn)象。根據(jù)宏觀形貌初步判斷�����,該輪齒斷裂性質(zhì)為疲勞斷裂�����,且疲勞條紋間隔較大���,屬于低周疲勞��。

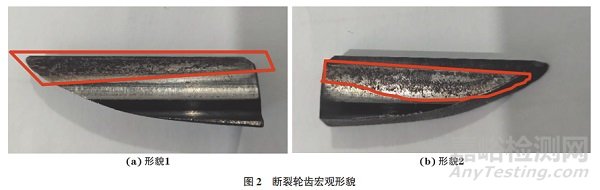

斷裂輪齒宏觀形貌如圖2所示���。由圖2可知:齒面存在細(xì)小的損傷痕跡,痕跡沿齒面嚙合方向分布�����,齒面兩側(cè)嚙合面呈現(xiàn)不對(duì)稱的情況�����,且嚙合及損傷面為斜面���;主齒輪軸其余齒面嚙合位置均為齒闊中間位置��,且嚙合表面非斜面��,這表明主齒輪軸斷裂齒在嚙合過程中存在齒面兩側(cè)及兩端受力不均的情況���。受損齒面呈現(xiàn)方向性的擠壓磨損痕跡,部分區(qū)域存在凹坑��。

1.2 掃描電鏡(SEM)和能譜分析

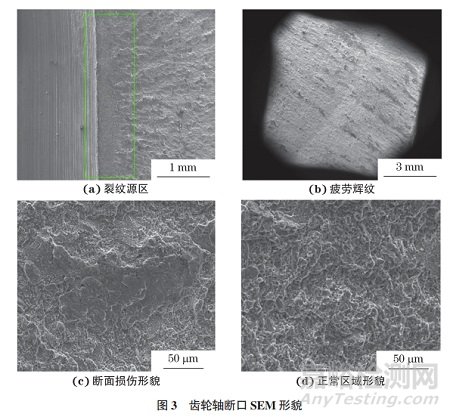

在主齒輪軸齒斷面截取試樣��,并用超聲波清洗���,將試樣置于掃描電鏡下觀察���,結(jié)果如圖3所示。由圖3可知:斷面裂紋源處受損��,微觀形貌不可辨識(shí)���,表面覆蓋有產(chǎn)物��;斷面擴(kuò)展區(qū)可見明顯垂直于擴(kuò)展方向的疲勞條紋��;斷面大部分區(qū)域已受損或被氧化產(chǎn)物覆蓋��,未受損或未銹蝕區(qū)域斷口呈韌窩形貌(見圖3)��。

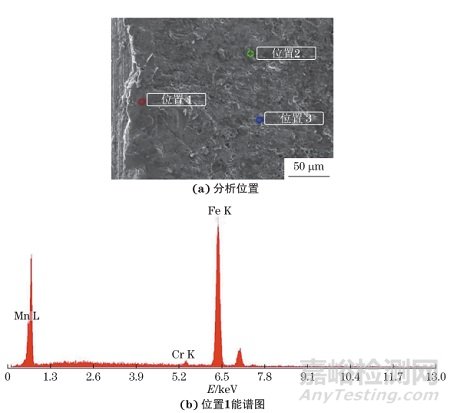

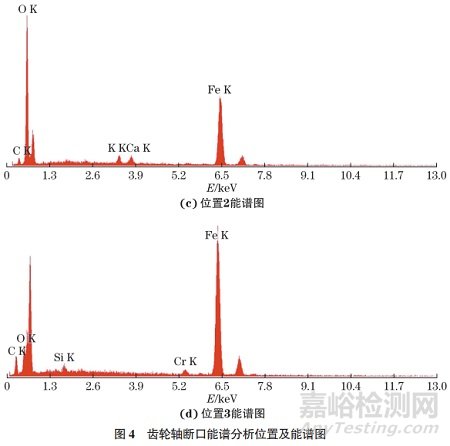

對(duì)斷口表面覆蓋產(chǎn)物和齒面受損區(qū)域進(jìn)行能譜分析�����,結(jié)果如圖4所示��。由圖4可知:主齒輪軸齒含有Fe���、Cr���、C、O���、Mn��、K���、Ca��、Si等元素,未發(fā)現(xiàn)異常缺陷�����;齒面受損區(qū)域有凹坑�����,損傷區(qū)域表面未見異常元素�����。

1.3 金相檢驗(yàn)

將斷裂齒沿垂直疲勞源處剖開并截取試樣��,將試樣磨制�����、拋光后置于光學(xué)顯微鏡下觀察��,裂紋源處未見氧化等異常缺陷�����,經(jīng)體積分?jǐn)?shù)為4%的硝酸乙醇溶液腐蝕后,其表面未見脫碳現(xiàn)象�����。

依據(jù)GB/T 10561—2005《鋼中非金屬夾雜物含量的測定 標(biāo)準(zhǔn)評(píng)級(jí)圖顯微檢驗(yàn)法》���,在靠近疲勞源處分別切取金相試樣��,并將試樣置于光學(xué)顯微鏡下觀察��?����?v向磨制��、拋光后���,試樣的非金屬夾雜物檢測結(jié)果分別為A0.5、B0���、C0��、D0.5�����、DS0級(jí)�����。用體積分?jǐn)?shù)為4%的硝酸乙醇溶液腐蝕試樣��,再將試樣置于光學(xué)顯微鏡下觀察��,發(fā)現(xiàn)明顯的偏析條帶(見圖5)����。試樣經(jīng)橫向磨制并拋光腐蝕后����,發(fā)現(xiàn)其表面宏觀可見明顯的分界線,由于齒部經(jīng)過中頻淬火�����,故推斷該分界線為表面淬火區(qū)與非淬火區(qū)交界處����。

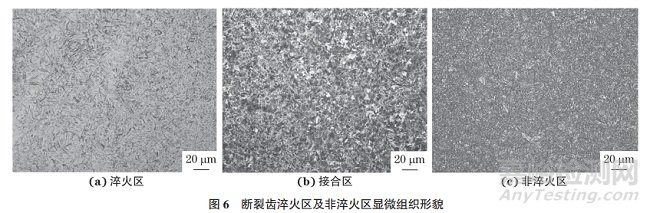

淬火區(qū)邊緣未發(fā)現(xiàn)脫碳�����,齒根部拐角處采用圓弧過渡����,表面加工質(zhì)量良好����,光滑無缺陷。對(duì)淬火區(qū)及非淬火區(qū)顯微組織進(jìn)行觀察����,結(jié)果如圖6所示。由圖6可知:淬火區(qū)組織為針狀回火馬氏體�����;淬火區(qū)與非淬火區(qū)交界處組織為回火馬氏體+回火索氏體+貝氏體����;非淬火區(qū)組織為回火索氏體+貝氏體;整個(gè)疲勞源區(qū)未見明顯缺陷��,冶金質(zhì)量良好。

1.4 力學(xué)性能測試

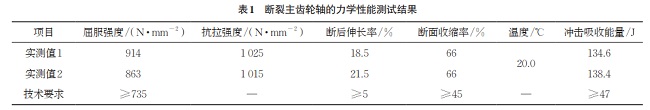

在斷裂主齒輪軸上截取試樣����,對(duì)其進(jìn)行力學(xué)性能測試,結(jié)果如表1所示�����。由表1可知:試樣的力學(xué)性能符合技術(shù)要求����。

依據(jù)GB/T 4340.1—2009《金屬材料 維氏硬度試驗(yàn) 第1部分:試驗(yàn)方法》��,對(duì)淬火區(qū)及非淬火區(qū)分別進(jìn)行顯微硬度測試����,得到淬火區(qū)的顯微維氏硬度為557 HV0.3(52.8HRC),非淬火區(qū)的顯微維氏硬度為304 HV0.3(31.2HRC)�����。

1.5 化學(xué)成分分析

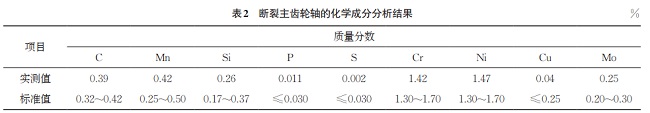

在斷裂主齒輪軸上截取試樣��,并對(duì)試樣進(jìn)行化學(xué)成分分析����,結(jié)果如表2所示�����。由表2可知:斷裂主齒輪軸的化學(xué)成分符合GJB 1220A—2008《火炮零件用合金結(jié)構(gòu)鋼棒規(guī)范》的要求�����。

02綜合分析

宏觀觀察結(jié)果顯示:主齒輪軸齒斷裂面的疲勞弧線間距較大�����,疲勞二次臺(tái)階粗且短�����,屬于低周疲勞斷裂��;輪齒表面存在不同程度的擠壓變形和磨損痕跡����,齒面嚙合處有呈方向性的受損痕跡����,這可能是敞開式齒輪傳動(dòng)中混入外來顆粒�����,或摩擦過程中金屬相互作用產(chǎn)生磨屑而導(dǎo)致的磨粒磨損����,且嚙合區(qū)域?yàn)樾泵?�,表明齒面嚙合過程中存在受力不均的偏載現(xiàn)象����。從疲勞源一側(cè)的齒面受損情況可以看出,裂紋從受損齒面一端向疲勞源一端的齒頂延伸�����,其中疲勞源一端距離齒根最遠(yuǎn)�����;從受力角度分析��,該處力矩最大����,因此在高應(yīng)力作用下會(huì)率先形成疲勞源。疲勞源位于輪齒與齒輪軸本體的交界部位�����,該結(jié)構(gòu)相對(duì)薄弱��,易產(chǎn)生應(yīng)力集中��。對(duì)主齒輪軸的SEM分析結(jié)果顯示����,其裂紋源處沒有明顯的加工及冶金缺陷,因此可排除因冶金缺陷及加工缺陷導(dǎo)致裂紋源的可能����。

主齒輪軸化學(xué)成分中各元素含量均符合標(biāo)準(zhǔn)對(duì)35CrNi1Mo鋼的要求;力學(xué)性能測試結(jié)果顯示材料各項(xiàng)性能指標(biāo)均符合要求��;其淬火區(qū)硬度為52.8HRC��,母材硬度為31.2HRC����,均符合技術(shù)要求。該齒輪軸淬火區(qū)組織及非淬火區(qū)組織均正常,但顯微組織中存在帶狀組織��,而帶狀組織會(huì)降低鋼材的沖擊韌性和斷面收縮率�����,還會(huì)導(dǎo)致材料形成各向異性等問題�����,因此需對(duì)其加以控制�����。此外����,齒輪根部倒角加工質(zhì)量良好,且齒面未發(fā)生脫碳����,由此可排除熱處理因素導(dǎo)致裂紋源生成的可能��。

能譜分析結(jié)果表明:輪齒斷面存在Si元素與O元素�����,材料制造加工過程中無Si元素引入,因此需從其使用環(huán)境加以判斷����。由于該主齒輪軸處于裸露環(huán)境,外部無保護(hù)措施�����,加上北方氣候干燥����、風(fēng)沙較大,無法排除沙塵侵入輪齒間隙的影響因素����;大顆粒的砂塵侵入會(huì)使輪齒潤滑不暢,影響潤滑油膜的形成��,造成表面擦傷甚至磨粒磨損��,隨著潤滑條件的惡化��,輪齒間的摩擦力增大����,從而影響齒輪嚙合的過程�����,使其受力結(jié)構(gòu)發(fā)生變化�����,進(jìn)而誘發(fā)輪齒發(fā)生早期疲勞開裂�����。

03結(jié)語與建議

主齒輪軸在裝配或使用過程中存在偏載現(xiàn)象����,且由于處于裸露環(huán)境�����,齒面在傳動(dòng)過程中產(chǎn)生磨粒磨損�����,進(jìn)而導(dǎo)致載荷發(fā)生突變����,在齒根應(yīng)力集中處形成疲勞源。在交變應(yīng)力的多次作用下�����,裂紋從疲勞源起始并不斷擴(kuò)展�����,隨著擴(kuò)展過程的進(jìn)行��,受力方向發(fā)生改變�����,疲勞條紋方向也隨之不斷變化����,最終輪齒截面的應(yīng)力超過其極限應(yīng)力,從而發(fā)生斷裂��。

建議嚴(yán)格監(jiān)控齒輪嚙合過程中的受力結(jié)構(gòu)變化����,復(fù)查主齒輪軸與配合齒圈的裝配及使用情況����;注意防止齒輪嚙合過程中有異物進(jìn)入�����。