某化工廠的2205雙相不銹鋼管規(guī)格(直徑×厚度)為32mm×1.5mm��,在檢修中發(fā)現(xiàn)管路發(fā)生泄漏���,管路內(nèi)部介質(zhì)為弱酸性的工業(yè)廢水,管內(nèi)廢水溫度不高于80℃�����,同批次多根管路已發(fā)生泄漏情況���。研究人員采用一系列理化檢驗(yàn)方法對(duì)管路泄漏的原因進(jìn)行分析,并提出了改進(jìn)措施��,以避免該類(lèi)問(wèn)題再次發(fā)生�����。

1 理化檢驗(yàn)

1.1 宏觀觀察

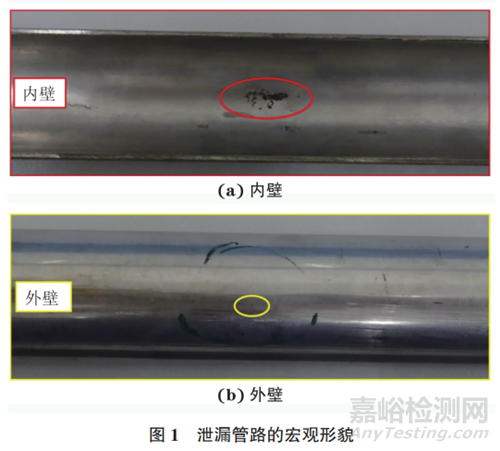

泄漏管路的宏觀形貌如圖1所示��。由圖1可知:管路泄漏位置的分布無(wú)明顯規(guī)律�����,但泄漏位置絕大多數(shù)位于管路底部,可能與管內(nèi)廢水介質(zhì)中部分物質(zhì)沉積�����,以及靠近管壁流速較低有關(guān)��;管路內(nèi)壁腐蝕嚴(yán)重��,呈不規(guī)則的長(zhǎng)條形坑狀��,坑內(nèi)有部分黑色物質(zhì)覆蓋���,在腐蝕坑周?chē)泻谏c(diǎn)狀腐蝕形貌��,在內(nèi)壁腐蝕嚴(yán)重位置對(duì)應(yīng)的外壁發(fā)現(xiàn)有一處黑色點(diǎn)狀泄漏,外壁其余位置呈明亮的金屬光澤�����,未發(fā)現(xiàn)明顯腐蝕現(xiàn)象�����。

1.2 化學(xué)成分分析

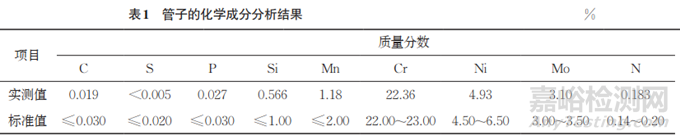

使用電感耦合等離子體原子發(fā)射光譜法對(duì)管子的化學(xué)成分進(jìn)行分析��,結(jié)果如表1所示。由表1可知:管子的化學(xué)成分滿足GB/T 21833—2008《奧氏體-鐵素體雙相不銹鋼無(wú)縫鋼管》的要求���。

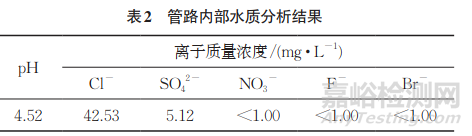

使用離子色譜儀對(duì)管路內(nèi)部水質(zhì)進(jìn)行分析,結(jié)果如表2所示���。由表2可知:管內(nèi)水的pH為4.52�����,呈酸性��,并含有氯離子和硫酸根離子���,其余陰離子含量較少��。

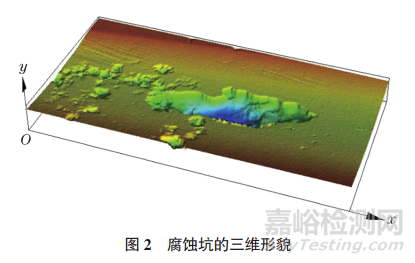

使用激光共聚焦顯微鏡對(duì)管材腐蝕位置進(jìn)行觀察�����,腐蝕坑的三維形貌如圖2所示���。由圖2可知:在最大腐蝕坑靠近中間位置發(fā)生腐蝕穿孔,該位置的腐蝕坑深度最深���,在最大腐蝕坑周?chē)植加休^多小腐蝕坑,小腐蝕坑的深度較淺�����。

1.4 金相檢驗(yàn)

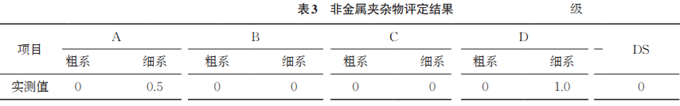

使用線切割方法沿管材腐蝕位置縱向取樣��,對(duì)試樣進(jìn)行金相檢驗(yàn)��。根據(jù)GB/T 10561—2023《鋼中非金屬夾雜物含量的測(cè)定 標(biāo)準(zhǔn)評(píng)級(jí)圖顯微檢驗(yàn)法》對(duì)管材的夾雜物進(jìn)行評(píng)級(jí)���,結(jié)果如表3所示。由表3可知:管材主要含A類(lèi)(硫化物類(lèi))和D類(lèi)(球狀氧化物類(lèi))夾雜物��,夾雜物的尺寸較小�����,符合技術(shù)要求��。

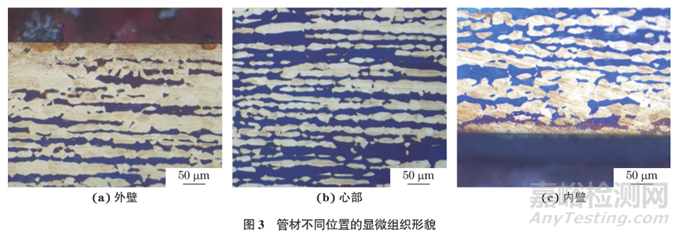

管材不同位置的顯微組織形貌如圖3 所示���。由圖3可知:管材顯微組織為奧氏體+鐵素體,但不同位置的相含量有所差異���;管材心部奧氏體的體積分?jǐn)?shù)為48%��,符合GB/T 21833.1—2020《奧氏體-鐵素體型雙相不銹鋼無(wú)縫鋼管 第1 部分:熱交換器用管》的要求;管材內(nèi)��、外表面附近的奧氏體含量明顯高于鐵素體�����,其中內(nèi)壁奧氏體的體積分?jǐn)?shù)約為61%,外壁奧氏體的體積分?jǐn)?shù)約為65%��,在內(nèi)���、外壁表層的組織中發(fā)現(xiàn)較多的白色顆粒相��。

1.5 掃描電鏡 (SEM) 及能譜分析

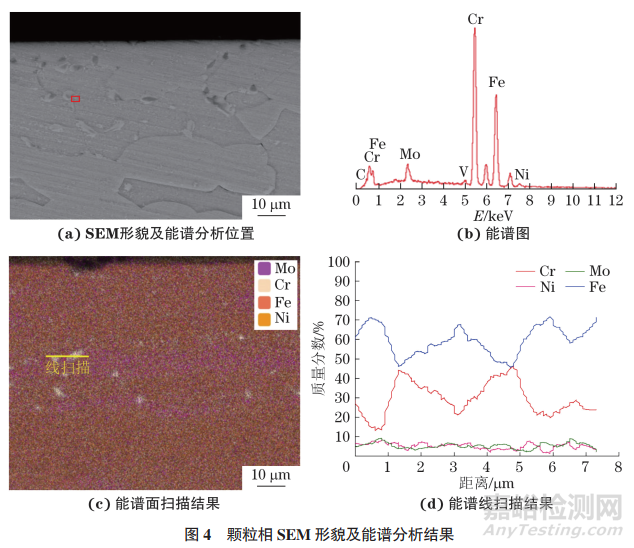

對(duì)管材內(nèi)壁的白色顆粒相進(jìn)行SEM觀察及能譜分析��,結(jié)果如圖4所示���。由圖4可知:顆粒相分布于晶界和晶粒內(nèi)��,主要分布在鐵素體��、鐵素體和奧氏體交界位置���,顆粒相中Cr��、Mo元素含量均明顯高于基體,其分布位置和元素含量均符合σ相特征���;基體中存在較多富Cr元素的顆粒狀σ相��,發(fā)現(xiàn)σ相的Cr元素含量明顯高于基體�����,但σ相周?chē)鶦r元素含量明顯降低��,形成一定范圍的貧Cr區(qū)�����,降低了材料的耐腐蝕性�����。

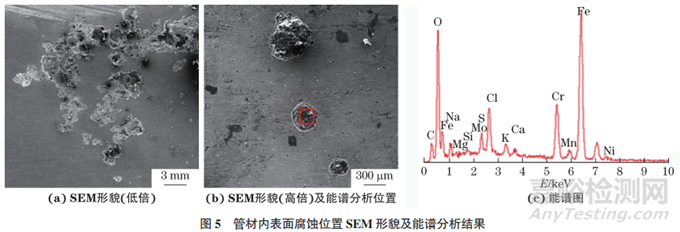

管材內(nèi)表面腐蝕位置SEM形貌及能譜分析結(jié)果如圖5所示。由圖5可知:腐蝕位置呈不規(guī)則的凹坑狀�����,部分腐蝕坑連接成片�����,部分腐蝕坑單個(gè)獨(dú)立分布,腐蝕坑內(nèi)有腐蝕產(chǎn)物殘留;坑內(nèi)腐蝕產(chǎn)物中有少量腐蝕性Cl元素和S元素��。

2 綜合分析

理化檢驗(yàn)結(jié)果表明���,2205雙相不銹鋼管路的化學(xué)成分符合標(biāo)準(zhǔn)要求��,管路內(nèi)部介質(zhì)為含有氯離子和硫酸根離子的酸性廢水。根據(jù)腐蝕穿孔位置的宏觀和微觀形貌可知�����,管路的腐蝕形貌符合點(diǎn)腐蝕特征��。點(diǎn)腐蝕是一種隱蔽性強(qiáng)��、破壞性大的局部腐蝕形式��,雖然對(duì)產(chǎn)生的金屬質(zhì)量損失很小,但一旦發(fā)生穿孔破壞��,管內(nèi)介質(zhì)泄漏�����,會(huì)對(duì)管路設(shè)備的安全運(yùn)行造成巨大危害���。

2205雙相不銹鋼具有合適比例的奧氏體和鐵素體,兼具優(yōu)良的耐腐蝕性和力學(xué)性能,在石油化工�����、海洋裝備等領(lǐng)域有著廣泛應(yīng)用���。在腐蝕環(huán)境中��,雙相不銹鋼能夠在表面生成致密的�����、具有自修復(fù)能力的氧化鉻保護(hù)膜,起到減緩腐蝕速率的作用,尤其是Cr元素可以提高材料的點(diǎn)腐蝕電位�����,減小點(diǎn)腐蝕發(fā)生的風(fēng)險(xiǎn)��,從而使不銹鋼能夠在一定的腐蝕性環(huán)境中長(zhǎng)期使用。

發(fā)生腐蝕的不銹鋼管路內(nèi)外壁表層均發(fā)現(xiàn)顆粒狀σ相��,這種顆粒狀σ相只在管材的內(nèi)外壁表層出現(xiàn)��,分布深度從表面到基體只有十幾微米,但σ相的數(shù)量較多�����。σ相是雙相不銹鋼中容易析出且危害較大的一種有害相�����,σ相中Cr���、Mo 元素含量較高��,且硬度和脆性較大�����,導(dǎo)致材料的力學(xué)性能降低�����,并且在相周?chē)纬韶欳r區(qū),破壞了奧氏體和鐵素體的比例��,降低了材料的耐腐蝕性。在腐蝕環(huán)境中���,σ相析出區(qū)域附近的微區(qū)元素分布不均勻���,材料中的Cr元素含量減少���,腐蝕性陰離子(如氯離子)容易在貧Cr區(qū)吸附�����,并與鐵離子形成絡(luò)合物,破壞了表面鈍化膜的結(jié)構(gòu)��,導(dǎo)致鈍化膜修復(fù)能力下降���,形成局部腐蝕現(xiàn)象,從而加速材料點(diǎn)腐蝕的發(fā)生�����。尤其是σ相主要分布在管材的內(nèi)壁��,與內(nèi)部酸性介質(zhì)直接接觸���,易在內(nèi)壁表面σ相較多的位置形成點(diǎn)腐蝕坑。在不銹鋼表面�����,點(diǎn)腐蝕坑位置會(huì)形成局部腐蝕電池���,F(xiàn)e2+與環(huán)境中的Cl-形成溶于水的FeCl2,并向陽(yáng)極區(qū)擴(kuò)散���,與陰極區(qū)的OH-反應(yīng)生成Fe(OH)2�����,隨后與水或氧氣反應(yīng)生成Fe(OH)3�����,點(diǎn)腐蝕坑內(nèi)的腐蝕產(chǎn)物中不斷生成Fe(OH)3和Fe(OH)2��,導(dǎo)致腐蝕坑內(nèi)的pH不斷降低��,腐蝕產(chǎn)物覆蓋在蝕坑表面,阻礙了介質(zhì)的傳遞���,加速了陽(yáng)極反應(yīng)速率�����,促進(jìn)了局部腐蝕的發(fā)生���,甚至貫穿材料壁厚���,出現(xiàn)穿孔��。管路發(fā)生腐蝕穿孔的位置為管路底部��,由于重力作用���,廢水介質(zhì)中的較重物質(zhì)容易在該位置沉積富集,導(dǎo)致內(nèi)壁表面部分位置的鈍化膜難以動(dòng)態(tài)修復(fù)�����,從而加速點(diǎn)腐蝕的發(fā)生���。

3 結(jié)語(yǔ)及建議

雙相不銹鋼管路發(fā)生泄漏的原因?yàn)辄c(diǎn)腐蝕,管材內(nèi)壁表層組織中存在σ相��,導(dǎo)致貧Cr區(qū)的出現(xiàn),降低了材料局部耐點(diǎn)腐蝕性能,在酸性環(huán)境和氯離子作用下�����,材料發(fā)生點(diǎn)腐蝕穿孔��。

建議使用方加強(qiáng)對(duì)管路材料的金相檢驗(yàn)���,避免使用含σ相的管材�����。建議生產(chǎn)方對(duì)管材生產(chǎn)工藝進(jìn)行改進(jìn)�����,盡量縮短管材在σ相析出溫度區(qū)間的停留時(shí)間���,避免σ相的析出��。

作者:陳潔明1���,2���,霍玉雯1�����,李雪峰1,郭海霞1��,劉曉勇1��,2�����,張欣耀1,2

單位:1. 中國(guó)船舶集團(tuán)有限公司 第七二五研究所���;

2.海洋腐蝕與防護(hù)全國(guó)重點(diǎn)實(shí)驗(yàn)室

來(lái)源:《理化檢驗(yàn)-物理分冊(cè)》2025年第10期