在不同壓下率(70%,75%��,80%)下對(duì)4.00 mm厚熱軋態(tài)Cr-Mo系深沖雙相鋼進(jìn)行冷軋����,再在860 ℃下保溫3min進(jìn)行退火處理�����,研究了冷軋壓下率對(duì)試驗(yàn)鋼組織����、拉伸性能和深沖成形性能的影響。結(jié)果表明:隨著冷軋壓下率增加�����,試驗(yàn)鋼中鐵素體晶粒細(xì)化�����,馬氏體含量增加�����,γ織構(gòu)〈111〉//ND(ND為軋制面法向)取向密度先降后升,γ織構(gòu)分布由70%冷軋壓下率時(shí)的集中變得分散�����。當(dāng)冷軋壓下率不大于75%時(shí)��,試驗(yàn)鋼中η織構(gòu){554}〈225〉與ε織構(gòu){332}〈113〉的強(qiáng)度不低于熱軋態(tài)試驗(yàn)鋼��,說明不大于75%壓下率的冷軋變形有助于形成與維持有利于深沖成形性能的織構(gòu)��。隨著冷軋壓下率增加����,試驗(yàn)鋼的抗拉強(qiáng)度提高,斷后伸長(zhǎng)率�����、塑性應(yīng)變比和加工硬化指數(shù)降低�����,強(qiáng)塑積先升后降;當(dāng)冷軋壓下率為75%時(shí)強(qiáng)塑積最佳�����,塑性應(yīng)變比和加工硬化指數(shù)適中��,此時(shí)試驗(yàn)鋼兼具較高強(qiáng)度與良好深沖成形性能����。

01研究背景

輕量化是汽車未來發(fā)展的主要方向之一,汽車車身覆蓋件材料正朝著高強(qiáng)度與優(yōu)異深沖成形性能協(xié)同優(yōu)化的目標(biāo)發(fā)展����。傳統(tǒng)深沖鋼��,如鋁鎮(zhèn)靜鋼��、烘烤硬化(BH)鋼和無(wú)間隙原子(IF)鋼等具有優(yōu)異的成形性能��,但因具有單一鐵素體組織��,強(qiáng)度偏低�����。與傳統(tǒng)深沖鋼相比,雙相鋼具有鐵素體(軟相)與馬氏體(硬相)的復(fù)合組織��,強(qiáng)度高����、無(wú)屈服延伸、無(wú)室溫時(shí)效����、屈強(qiáng)比低、加工硬化指數(shù)高�����,是汽車用超深沖鋼的理想候選材料����。然而,兩相界面處往往具有不同的塑性變形行為��,容易導(dǎo)致局部塑性失穩(wěn)�����,同時(shí)鐵素體相主要存在分散的α織構(gòu)〈110〉//RD(RD為軋向)��,缺少有利于深沖成形性能的γ織構(gòu)〈111〉//ND(ND為軋制面法向),導(dǎo)致鋼的塑性應(yīng)變比較低(1.0~1.1)�����,深沖成形性能較差����。

研究發(fā)現(xiàn):在IF、BH鋼中添加少量鉬和鉻等中強(qiáng)碳氮化物形成元素��,可以通過形成穩(wěn)定碳氮化物析出相來降低碳�����、氮原子在鐵素體基體中的固溶量�����,改善基體純凈度�����;同時(shí)可以促進(jìn){111}織構(gòu)形成��,改善深沖成形性能�����。鉻可以促進(jìn)雙相區(qū)退火時(shí)鉬在奧氏體中的固溶����,從而提高奧氏體的淬透性,促進(jìn)馬氏體形成以提高強(qiáng)度�����;鉬可以抑制γ織構(gòu)的集中化趨勢(shì)��,并且減少{001}〈110〉等不利織構(gòu)的形成����。

冷軋變形通過引入并調(diào)控形變儲(chǔ)能影響再結(jié)晶行為、織構(gòu)演化與組織協(xié)調(diào)性����,是調(diào)控強(qiáng)塑匹配的重要方法,其中冷軋壓下率是控制累積變形程度的核心參數(shù)��。目前����,有關(guān)冷軋壓下率對(duì)常規(guī)C-Mn或Si-Mn雙相鋼組織與力學(xué)性能的影響研究較多�����,而對(duì)于高鉻鉬元素含量的Cr-Mo系深沖雙相鋼的冷軋-退火調(diào)控組織的研究仍較缺乏��。作者對(duì)熱軋態(tài)Cr-Mo系深沖雙相鋼進(jìn)行不同壓下率冷軋+退火處理��,研究了冷軋壓下率對(duì)組織��、織構(gòu)類型及力學(xué)性能的影響�����,擬為高性能超深沖雙相鋼的開發(fā)提供理論參考�����。

02研究亮點(diǎn)

1 試樣制備與試驗(yàn)方法

本章節(jié)詳細(xì)介紹了試驗(yàn)材料的化學(xué)成分�����、制備流程及測(cè)試方法。試驗(yàn)鋼為Cr-Mo系深沖雙相鋼����,經(jīng)過熔煉��、熱鍛����、均勻化處理�����、熱軋至4mm厚后�����,通過冷軋獲得三種不同壓下率(70%�����、75%�����、80%)的薄板����,隨后進(jìn)行退火處理。采用SEM和EBSD分析微觀形貌與晶體學(xué)特性��,通過拉伸試驗(yàn)測(cè)定力學(xué)性能及深沖成形指標(biāo)(如塑性應(yīng)變比和加工硬化率),所有數(shù)據(jù)取3次試驗(yàn)平均值����。

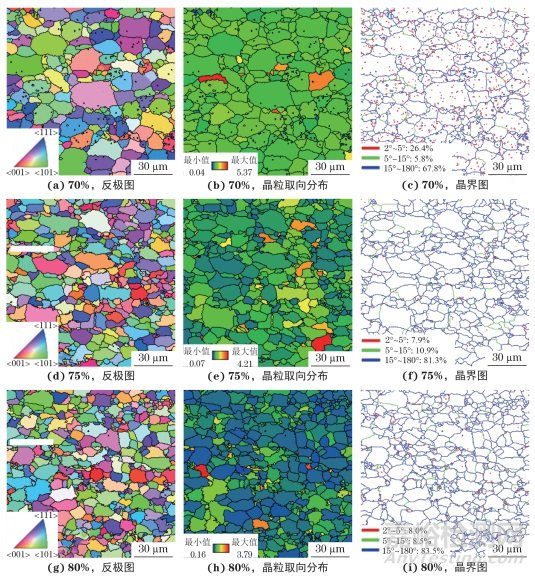

不同壓下率冷軋 + 退火后試驗(yàn)鋼的 EBSD 分析結(jié)果

2 試驗(yàn)結(jié)果與討論

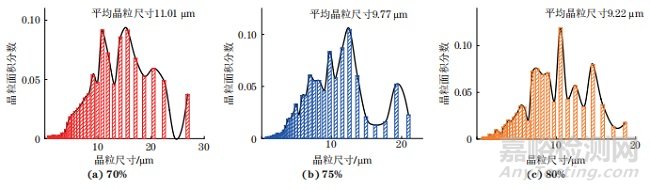

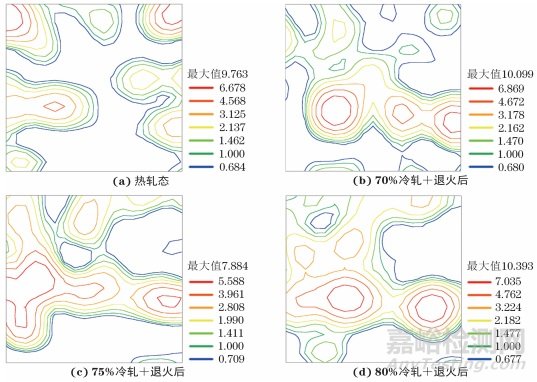

本章節(jié)重點(diǎn)研究了冷軋壓下率對(duì)退火態(tài)Cr-Mo系雙相鋼組織與性能的影響。隨著冷軋壓下率增加����,冷軋態(tài)組織中珠光體變形加劇、片層間距減小�����,鐵素體細(xì)化����,碳化物析出增多且彌散;退火態(tài)組織中鐵素體晶粒細(xì)化��,馬氏體含量增加�����。高冷軋壓下率提高了位錯(cuò)密度和奧氏體形核驅(qū)動(dòng)力��,促進(jìn)再結(jié)晶和晶界演化�����,使再結(jié)晶程度提高����、晶粒細(xì)化,但導(dǎo)致織構(gòu)取向分散(γ織構(gòu)強(qiáng)度變化及主組分轉(zhuǎn)移)��。力學(xué)性能方面����,抗拉強(qiáng)度隨壓下率增加而上升,但斷后伸長(zhǎng)率����、塑性應(yīng)變比和加工硬化指數(shù)下降,深沖成形性能在75%壓下率時(shí)表現(xiàn)最佳����,強(qiáng)塑積最高。

不同壓下率冷軋 + 退火后試驗(yàn)鋼的晶粒尺寸分布

熱軋態(tài)及不同壓下率冷軋 + 退火后試驗(yàn)鋼的取向分布函數(shù) (φ2=45°)

03結(jié)束語(yǔ)

(1)冷軋和退火后試驗(yàn)鋼的組織主要由鐵素體�����、少量塊狀馬氏體和微量碳化物組成,馬氏體均勻分布在鐵素體三叉晶界處��,隨著冷軋壓下率增加�����,馬氏體含量增加�����,鐵素體晶粒細(xì)化�����,再結(jié)晶程度增加�����。

(2)冷軋+退火后試驗(yàn)鋼中旋轉(zhuǎn)立方織構(gòu)和銅型織構(gòu)等熱軋織構(gòu)強(qiáng)度減弱����,出現(xiàn)較強(qiáng)的γ織構(gòu)和較弱的α織構(gòu)。隨著冷軋壓下率增加����,γ織構(gòu)取向密度先下降后上升,γ織構(gòu)分布由冷軋壓下率為70%時(shí)的集中變得分散,組分由{111}〈112〉向{111}〈110〉轉(zhuǎn)移��。當(dāng)冷軋壓下率為70%和75%時(shí)�����,試驗(yàn)鋼中η織構(gòu){554}〈225〉與ε織構(gòu){332}〈113〉的強(qiáng)度不低于熱軋態(tài)鋼�����,當(dāng)冷軋壓下率為80%時(shí)這兩種織構(gòu)強(qiáng)度減弱��,說明不大于75%壓下率的冷軋變形有助于形成與維持有利于深沖成形性能的織構(gòu)����。

(3)隨著冷軋壓下率增加����,試驗(yàn)鋼的抗拉強(qiáng)度升高,斷后伸長(zhǎng)率��、塑性應(yīng)變比和加工硬化指數(shù)降低��。當(dāng)冷軋壓下率為75%時(shí)��,強(qiáng)塑積最佳,塑性應(yīng)變比和加工硬化指數(shù)適中��,退火態(tài)試驗(yàn)鋼兼具較高強(qiáng)度和良好深沖成形性能�����。