簡(jiǎn)介工具焊接常用的對(duì)焊���、摩擦焊���、釬焊3種方法產(chǎn)生的常見(jiàn)缺陷,展示缺陷實(shí)例��,并列出了防止措施�����。

1 序言

焊接是機(jī)械制造中非常重要的熱加工工藝���,也是一門(mén)綜合性的科學(xué)技術(shù)��。由于焊接具有獨(dú)特優(yōu)異的經(jīng)濟(jì)技術(shù)指標(biāo),已被廣泛應(yīng)用于國(guó)民經(jīng)濟(jì)各部門(mén)。以下簡(jiǎn)介工具行業(yè)常用的對(duì)焊��、摩擦焊、釬焊產(chǎn)生的各種缺陷���,并展示缺陷實(shí)例,希望業(yè)界同行從中受益���,防止發(fā)生類似的問(wèn)題,力爭(zhēng)少出廢品��、節(jié)材節(jié)電���,為企業(yè)增效���。

2 對(duì)焊缺陷

對(duì)焊是將兩種金屬焊件分別夾持在兩夾頭中,電流通過(guò)兩金屬的連接端加熱至塑性或熔化狀態(tài)��,在軸向壓力的作用下產(chǎn)生永久連接�����。由于焊接處兩種金屬的化學(xué)成分�����、膨脹系數(shù)及塑性均不同��,因此在焊接和熱處理過(guò)程中焊縫往往是產(chǎn)生缺陷最集中的地方��。

對(duì)焊常見(jiàn)缺陷如下���。

2.1 焊縫尺寸不符合技術(shù)要求

該缺陷系指焊縫余高及余高差��、焊縫寬度及寬度差��、錯(cuò)邊量��、焊后變形量等不符合標(biāo)準(zhǔn)規(guī)定的尺寸���,例如焊縫高低不平��、寬窄不齊�����、變形較大等。產(chǎn)生此缺陷的主要原因是:坡口角度不合適��、鈍邊及裝配間隙不均勻���、焊接參數(shù)選擇不合理��,以及焊工操作技能較低等��。

2.2 咬邊

由于焊接參數(shù)選擇不當(dāng)或操作工藝不正確��,沿著焊趾的母材部位燒熔形成的溝槽或凹陷俗稱咬邊���。咬邊不僅減弱了焊接接頭的強(qiáng)度,而且因應(yīng)力集中而容易引發(fā)裂紋��。

2.3 未焊透

該缺陷是指焊接時(shí)焊接接頭未完全燒透的現(xiàn)象���。未焊透處會(huì)造成應(yīng)力集中,并容易引起開(kāi)裂�����,因此焊接接頭不容許存在未熔透缺陷。

2.4 未熔合

未熔合是指焊接時(shí)���,焊道與母材之間���、或焊道與焊道之間未完全熔化結(jié)合的部分。未熔合直接降低了焊接接頭的力學(xué)性能�����,未熔合嚴(yán)重時(shí)會(huì)使焊接結(jié)合體無(wú)法承受載荷�����。

2.5 焊瘤

該缺陷是指焊接過(guò)程中已熔化的金屬流淌所形成的金屬瘤�����。焊瘤不僅影響了焊縫的成形���,而且在焊瘤部位往往還存在夾渣和未焊透等缺陷��。

2.6 弧坑

在焊縫收尾處產(chǎn)生的下凹部分叫弧坑�����?����;】硬粌H使該處焊縫的強(qiáng)度嚴(yán)重受損�����,而且由于雜質(zhì)的集中�����,因此會(huì)產(chǎn)生弧坑裂紋���。

2.7 氣孔

焊接時(shí)熔池中的氣體在凝固時(shí)未能及時(shí)逸出而殘留下來(lái)所形成的空穴稱為氣孔�����。氣孔的形狀多種多樣��,氣孔的存在不但影響焊縫的致密性,而且減少了焊縫的有效截面積���,從而降低焊縫的力學(xué)性能���。

2.8 夾渣和夾雜

夾雜是殘留在焊縫金屬中由冶金反應(yīng)產(chǎn)生的非金屬夾雜和氧化物���。夾渣是殘留在焊縫中的熔渣。夾渣種類可分為點(diǎn)狀?yuàn)A渣和條狀?yuàn)A渣�����。夾渣削弱了焊縫的有效截面積��,從而降低了焊縫的力學(xué)性能��。另外�����,夾渣還會(huì)引起應(yīng)力集中���,進(jìn)而使焊件在服役時(shí)突然失效�����。

2.9 裂紋

對(duì)焊裂紋是常見(jiàn)的一種缺陷�����,按產(chǎn)生的溫度和時(shí)間的不同可分為冷裂紋���、熱裂紋和再熱裂紋�����;按產(chǎn)生部位的不同可分為橫向裂紋��、縱向裂紋�����、焊根裂紋���、弧坑裂紋、熔合線裂紋及熱影響區(qū)裂紋等��。一旦產(chǎn)生焊接裂紋���,不但使產(chǎn)品報(bào)廢���,還會(huì)產(chǎn)生嚴(yán)重的事故���。

3 摩擦焊缺陷

兩焊件(大小相近的棒材)在結(jié)合處利用相對(duì)旋轉(zhuǎn)摩擦生熱���,使兩端面結(jié)合處加熱到1000℃左右的塑性狀態(tài)�����,然后迅速停止旋轉(zhuǎn)���,并加上軸向壓力而達(dá)到連接的目的。

摩擦焊雖然不會(huì)產(chǎn)生像上述對(duì)焊那樣的氣孔�����、縮孔��、疏松之類的缺陷���,但當(dāng)端面焊接準(zhǔn)備工作不足���、焊接工藝規(guī)范選擇或控制不當(dāng)時(shí),常引起未焊合���、氧化夾雜及孤形裂紋等缺陷��。

4 釬焊缺陷

釬焊也稱“釬接”��。利用熔點(diǎn)比焊件低的焊料(填充金屬)與焊接連接處一同加熱���,在設(shè)定的高溫下焊料熔化后滲入并填滿連接處的間隙�����,達(dá)到連接牢固的目的���。釬焊與其他焊接一樣會(huì)產(chǎn)生各種缺陷,概括主要有以下3種�����。

4.1 致密性差

釬焊接頭中的夾渣��、夾氣���、夾氣-夾渣��、氣孔和未焊透等均屬于致密性低的缺陷�����,大多存在于焊縫內(nèi)部��,但經(jīng)機(jī)械加工后��,就會(huì)暴露于焊縫表面���。這種缺陷會(huì)降低焊接接頭的氣密性、水密性�����、導(dǎo)電性及接頭的強(qiáng)度�����。

4.2 裂紋

釬焊過(guò)程中產(chǎn)生的裂紋比對(duì)焊要少得多���,但由于不均勻的急冷���,因此裂紋也時(shí)有發(fā)生。

4.3 針焊接頭熔蝕

由于釬焊過(guò)程中釬焊金屬向液態(tài)釬料過(guò)度熔解�����,因此會(huì)在焊件表面出現(xiàn)熔蝕缺陷。這主要由于釬料置于釬焊縫的一端��,致使焊件金屬過(guò)度熔解而造成凹陷���,嚴(yán)重時(shí)會(huì)熔穿���。

5 各種焊接缺陷實(shí)例

5.1 對(duì)焊錯(cuò)位

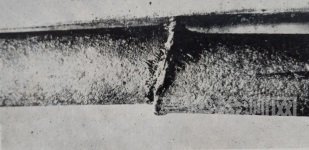

由于對(duì)焊機(jī)兩夾具中心不對(duì)稱,因此預(yù)熱時(shí)焊件端面部分接觸處金屬熔化量過(guò)大�����,且熔化不均勻�����,使頂壓后焊件中心不重合�����,屬于低級(jí)錯(cuò)誤���。圖1所示為M2鋼和45鋼焊接的錯(cuò)位實(shí)物�����。

圖1 焊接錯(cuò)位

5.2 對(duì)焊局部燒傷

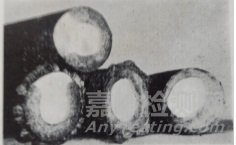

圖2所示為M2鋼和45鋼對(duì)焊燒傷的實(shí)物照片���。若焊接夾具鉗口不平���,則其局部未與工件緊密接觸,通電后因鉗口與工件之間產(chǎn)生電弧而形成燒傷�����。另外�����,也可能是鉗口上有臟物��,使局部電阻增大��,從而形成燒傷�����。當(dāng)燒傷程度大于機(jī)械加工余量時(shí)���,會(huì)使焊件報(bào)廢���。

圖2 局部燒傷

5.3 對(duì)焊焊縫斷裂

由于預(yù)熱溫度太高,焊縫處形成大的應(yīng)力�����。同時(shí)在焊接過(guò)程中因夾具松動(dòng)���,夾頭重量作用在焊縫上�����,使焊件產(chǎn)生彎曲變形�����,因彎曲應(yīng)力的影響而造成焊縫開(kāi)裂��,如圖3所示���。

圖3 焊縫處斷裂(未浸蝕)

注:圖中黑色部分為裂紋經(jīng)退火后被氧化;白色為焊合部分。

5.4 對(duì)焊焊縫萊氏體

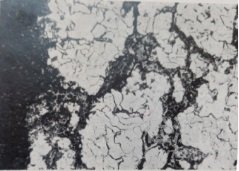

W18高速鋼在焊接過(guò)程中��,由于加熱溫度超過(guò)1300℃��,因此焊縫處的金屬處于熔化狀態(tài)��,不可避免地會(huì)出現(xiàn)萊氏體組織��。如果焊接時(shí)采用的電壓過(guò)高���,產(chǎn)生較多的熔化金屬�����、再加上切斷電流時(shí)的頂壓力太小��,使已熔化的金屬未能全部擠出,則凝固后形成大量的過(guò)燒萊氏體組織�����,這將大大降低焊縫強(qiáng)度�����,使其在服役過(guò)程中易折斷。圖4所示為焊縫處擠入45鋼的金相組織�����。

圖4 焊縫處擠入中碳鋼的萊氏體組織(500×)

注:圖中左側(cè)為高速鋼部分:回火馬氏體+碳化物��;右側(cè)為中碳鋼部分:鐵素體+萊氏體+珠光體�����。

5.5 對(duì)焊焊縫裂紋

對(duì)高速鋼來(lái)講���,焊縫裂紋是在斷口上呈月牙形氧化膜,該氧化膜細(xì)致而整齊�����,比較隱蔽,不容易被發(fā)現(xiàn)���,在淬火后校直時(shí)常被壓斷�����。圖5所示為焊縫斷面裂紋形貌�����。

圖5 焊縫斷面裂紋形貌(未浸蝕)

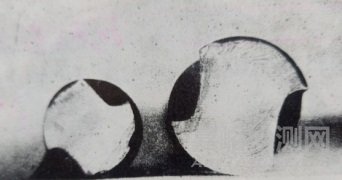

5.6 摩擦焊產(chǎn)主的裂紋

該裂紋發(fā)生在高速鋼臨近焊縫處��,其特征是平行于焊縫向心部擴(kuò)展���,如圖6所示。焊縫到裂紋之間的距離在0.50~5.0mm�����。在圓柱形工具的橫截面上��,裂紋常呈現(xiàn)一個(gè)不封閉的圓環(huán)���,而在縱截面則呈平行于焊縫的直線狀��,因此沿裂紋斷裂時(shí)形成一個(gè)幾乎平行的平狀斷口。若工件產(chǎn)生了這種裂紋�����,在淬火前輕輕扔一下或從1.5m高處自由落體就會(huì)斷為兩段。

a)在圓柱形工具的表面

b)沿圓柱形工具的縱截面

c)在扇形工具的表面

圖6 焊接時(shí)形成的裂紋分布情況

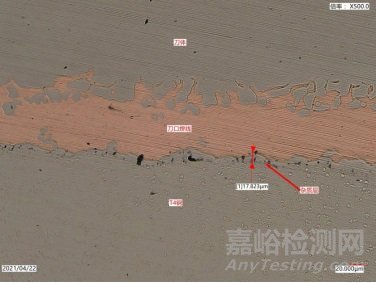

5.7 釬焊夾雜

機(jī)械刀片的刀刃常用高速鋼或基體鋼�����,刀體用碳素鋼,用銅作為焊劑���,如焊接清理不干凈或地面上的塵土被吹揚(yáng)到焊面上�����,就會(huì)形成夾雜缺陷�����,如圖7所示。

圖7 夾雜缺陷

6 防止焊接缺陷的具體措施

從以上分析不難看出��,對(duì)金屬材料焊接性能的研究仍然是以接頭組織和性能的演變和改善���、缺陷的形成與防止�����、焊接性的評(píng)價(jià)為主線。

6.1 對(duì)焊缺陷仿止措施

由于對(duì)焊的兩種材料化學(xué)成分�����、膨脹系數(shù)以及塑性等性能均不相同,并且在焊接和熱處理過(guò)程中各種因素的影響下��,焊縫是產(chǎn)生缺陷最集中的地方���,因此就要對(duì)癥下藥,采取相應(yīng)的防止措施�����。

1)導(dǎo)電性��、導(dǎo)熱性越好的金屬���,對(duì)焊時(shí)吸熱越小��、散熱越快。為了獲得沿焊件軸向良好的溫度分布,焊接時(shí)應(yīng)選用較大焊機(jī)功率和較高閃光速度及頂壓速度。

2)高溫強(qiáng)度越高的材料,其塑性變形阻力越大�����,頂壓時(shí)必須施以較大的壓強(qiáng)��。為了減小頂壓力���,可以通過(guò)調(diào)節(jié)閃光參數(shù)�����、減少端面附近的溫度梯度���,以使高溫塑性區(qū)能寬一些�����。

3)45鋼的結(jié)晶溫度約為400℃�����,該區(qū)間越寬���,表明固-液共存區(qū)越寬�����,頂壓時(shí)就應(yīng)該選用較大的頂壓余量和頂壓力才能將半軟化狀態(tài)的金屬完全擠走��,否則易產(chǎn)生縮孔�����、疏松等缺陷。

4)對(duì)焊預(yù)熱���、焊后緩冷���、及時(shí)退火對(duì)防止和減少裂紋有益��。

5)為避免焊件在熱處理過(guò)程產(chǎn)生裂紋而引起質(zhì)量糾紛,建議不要超焊縫范圍(鹽浴加熱)淬火。

6.2 摩擦焊缺陷防止措施

摩擦焊最常見(jiàn)的缺陷是裂紋��,為了仿止裂紋的發(fā)生��,一是要優(yōu)化焊接工藝�����,焊后立即保溫�����,及時(shí)退火�����。二是采用參數(shù)記錄儀監(jiān)視工藝過(guò)程���,并及時(shí)采樣作破壞性試驗(yàn)來(lái)保證焊接質(zhì)量�����。

6.3 釬焊缺陷防止措施

選用合適的焊劑���,嚴(yán)格執(zhí)行釬焊工藝���,關(guān)注周圍環(huán)境對(duì)釬焊質(zhì)量的影響。另外��,應(yīng)適當(dāng)減緩淬火冷卻速度���,避免釬焊面被錘擊��、劃痕或冷作硬化�����。

7 焊接質(zhì)量檢驗(yàn)

為減少和避免焊接缺陷�����,必須強(qiáng)化質(zhì)量檢驗(yàn)��,按過(guò)程可分為焊前檢驗(yàn)�����、焊接過(guò)程檢驗(yàn)��、焊后檢驗(yàn)3個(gè)階段�����。

7.1 焊前檢驗(yàn)

大部分企業(yè)對(duì)焊前不作檢驗(yàn)�����,結(jié)果就出了問(wèn)題��,但后悔已晚��。焊接檢查的項(xiàng)目有如下幾個(gè)方面���。

(1)原材料檢驗(yàn) 材料來(lái)源、單據(jù)���、合格證�����、表面質(zhì)量及尺寸等���。

(2)焊件的生產(chǎn)準(zhǔn)備 包括坡口的選用��、坡口角度���、鈍邊加工質(zhì)量、配合面及其加工質(zhì)量等��。

(3)焊接裝機(jī)檢驗(yàn) 釬焊前應(yīng)對(duì)焊劑���、鐵絲捆扎��、加強(qiáng)點(diǎn)、裝配工藝及定位焊點(diǎn)均要嚴(yán)格檢驗(yàn)��。

(4)焊接環(huán)境檢驗(yàn) 包括焊接施工當(dāng)天的天氣情況��、風(fēng)速���、相對(duì)濕度��、灰塵及最低氣溫等���。

(5)焊前預(yù)熱檢驗(yàn) 包括焊件的預(yù)熱方式�����、溫度及范圍等�����。

7.2 焊接過(guò)程檢驗(yàn)

為防止和及時(shí)發(fā)現(xiàn)焊接缺陷,保證焊件在焊接過(guò)程中的質(zhì)量��,必須堅(jiān)持焊中檢驗(yàn)�����,以自檢為主���、巡檢為輔���,主要有以下幾個(gè)項(xiàng)目。

1)焊接工藝方法檢驗(yàn)�����。檢查焊接工藝方法是否與焊接工藝規(guī)程規(guī)定相符�����,若不符合審批手續(xù)��,則不能盲目生產(chǎn)���。

2)焊接材料檢驗(yàn)�����。在對(duì)焊及摩擦焊時(shí)��,應(yīng)檢查材料特征、顏色���、型號(hào)標(biāo)注、尺寸及焊縫外觀���,另外還要檢查焊接材料是否同爐號(hào)等。

3)焊接工藝紀(jì)律檢查��。

4)焊接溫度檢查。

5)焊件表面質(zhì)量檢查���。

6)焊后熱處理檢查。按工藝要求保溫��、及時(shí)退火等���。

7.3 焊后檢驗(yàn)

焊后檢驗(yàn)是焊接檢驗(yàn)的最后階段���,其目的是保證焊件質(zhì)量完全符合工藝技術(shù)要求,盡量減少?gòu)U品�����,為企業(yè)增效��。

8 結(jié)束語(yǔ)

目前,對(duì)焊���、摩擦焊、釬焊仍以手工操作為主���,由于各種原因難免會(huì)出現(xiàn)這樣或那樣的缺陷���,但只要我們認(rèn)真對(duì)待�����,嚴(yán)格按工藝要求操作,加強(qiáng)質(zhì)量檢驗(yàn)���,并關(guān)注周圍環(huán)境對(duì)焊接質(zhì)量的影響���,就可以大大減少焊接缺陷,提高正品率�����。

參考文獻(xiàn):

[1] 王廣生,等. 金屬熱處理缺陷分析及案例[M]. 北京:機(jī)械工業(yè)出版社���,2007.

[2] 李曉延. 國(guó)際焊接學(xué)會(huì)(IIW)2019研究進(jìn)展[M]. 北京:機(jī)械工業(yè)出版社���,2020.